Изобретение относится к химической промышленности, где необходимо использование теплоносителей для нагрева и охлаждения.

Особенностью использования теплоносителей в производстве фталевого ангидрида является нагрев теплоносителя до 170-220oC в режиме плавления и слива продукта и охлаждение теплоносителя до 40-70oC в режиме конденсации (намораживание) при выделении фталевого ангидрида из газовой смеси ( Гуревич Д. А. Фталевый ангидрид, М.,: Химия, 1968, с.128, 130; Регламент технологического процесса изготовления дистиллированного фталевого ангидрида, ТР 305-11-1-87, с.72, Производительное объединение "Рошальский химический комбинат", г. Рошаль).

В течение длительного времени в производстве фталевого ангидрида использовался в качестве теплоносителя дитолилметан /ДТМ/, производство которого в 1992 году было прекращено. В дальнейшем использовались такие масла, как АМТ-300, МТГ-200 и др.

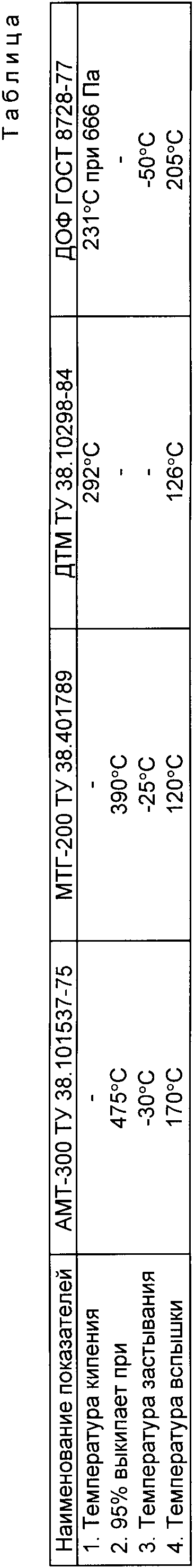

В таблице приведены некоторые характеристики этих теплоносителей и ДОФ.

Согласно ГОСТ 8728-77 диокстилфталат относится к малотоксичным соединениям.

Очень жесткий режим работы теплоносителя в условиях производства фталевого ангидрида - нагрев и охлаждение одного и того же теплоносителя - вызывает значительные изменения в его структуре. Главным недостатком таких теплоносителей, как ДМТ /дитолилметан/, АМТ-300 /ароматическое масло-теплоноситель, до 300oC/, МТГ-200 /масло-теплоноситель, гидроочищенное до 200oC/ является термическое разложение с образованием твердых смолистых остатков. Причем эти твердые нелетучие смолы накапливаются в больших количествах. Трубопроводы, теплообменные поверхности покрываются слоем твердых смолистых остатков. Резко ухудшается теплопередача, растут потери фталевого ангидрида. При работе на дитолилметане в среднем через каждые 3 месяца приходилось полностью сливать и заменять новым ДМТ. Причем после слива ДТМ оборудование вскрывалось и вручную очищалось от остатков смолы. Эта операция очень трудоемкая, опасная и связана с длительным остановом системы. Так как теплоносители АМТ и МТГ более подвержены разложению, операции чистки приходилось проводить чаще - раз в 2-3 недели. Внешним признаком ухудшения работы теплоносителя является невозможность его до температуры выше 170oC и охлаждения ниже 70oC.

В результате растут потери флатевого ангидрида. Вязкость ДТМ при этом возрастает до 20oE.

Известен способ использования фталатных пластификаторов

- высококипящих диэфиров фталевой кислоты в качестве теплоносителя, который по совокупности признаков является наиболее близким к предложенному [1] .

В приведенном выше техническом решении отсутствуют данные о возможности длительной эксплуатации, о необходимости удаления образующихся нелетучих веществ.

Необходимость продувки инертным газом вызвана тем, что все диэфиры фталевой кислоты, как и вышеперечисленные теплоносители, также разлагаются. Причем чем ниже температура кипения, тем разложение происходит в большей степени.

Так, например, (Барштейн Р.С., Кирилович В.И. и др. Пластификаторы для полимеров, М. : Химия, 1982, с.101), ди-[2-этилгексил]-o-фталат /ДОФ/ при нагревании до температуры его кипения и выше при атмосферном давлении разлагается до фталевого ангидрида, 2-этилгексанола, 3-метилгептана, 3-метилгептена, 3-метиленгептена-3. При высоких температурах все эти вещества, кроме фталевого ангидрида, будут находиться в парообразном состоянии. У фталевого ангидрида в тех же условиях способность к возгонке увеличивается, кроме того, увеличивается при повышенных температурах его растворимость в ДОФ.

Таким образом, практически при термическом разложении ДОФ не образуется твердых остатков.

Целью изобретения является устранение вышеперечисленных недостатков, а также расширение ассортимента теплоносителей.

Эта задача достигается путем использования высококипящих диэфиров фталевой кислоты в качестве теплоносителей на примере пластификатора-диоктилфталата /ДОФ/ в производстве фталевого ангидрида с пропусканием через весь объем ДОФ инертного газа для удаления летучих веществ.

Возможность использования ДОФ в качестве теплоносителей видна из следующих примеров.

Пример 1. В одну из систем производства фталевого ангидрида в августе 1993г. залито 16 т диоктилфталата. Предварительно в емкостях горючего и холодного масла были смонтированы барботажные трубы. Через месяц работы этой системы, в остальные 3 системы было залито еще 48 т ДОФ. Т.о. производства фталевого ангидрида полностью работало на ДОФ до остановка производства из-за отсутствия сырья в мае 1994 года, т.е. производство работало непрерывно в течение 10 месяцев. Вначале, в первые 2 месяца продувку азотом производили непрерывно в течение суток в емкостях холодного и горячего масла. В последующем установили следующий режим продувки: 2 ч. непрерывной продувки азотом 4 раза в сутки. Один раз в 2 месяца доливали 2т ДОФ в каждую систему. Т.о. полное обновление теплоносителя происходит, примерно, через год.

За 10 месяцев работы температура холодного ДОФ находилась в пределах 45-58oC, а горячего 180-195oC. И ни разу за 10 месяцев оборудование не останавливалось на чистку. За это же время вязкость ДОФ изменилась с 4,1oE до 17oE (вязкость в градусах Энглера - oE - есть отношение времени истечения испытуемой жидкости к времени истечения воды того же объема через сопло определенного размера при определенной температуре).

Пример 2. Изготовление полиэфирной смолы полиэтиленфталата.

Здесь во время синтеза в реакторе температура должна поддерживаться в пределах 195-215oC. Поэтому в подогревателе температура теплоносителя поддерживается на уровне 240oC.

В 1994 году в систему реактор-подогреватель залито 1400 л ДОФ. Один раз в месяц в систему доливали 200 л ДОФ. Т.е. полное обновление теплоносителя происходит через 7 месяцев. Система реактор-подогреватель с использованием ДОФ в качестве теплоносителя работает по настоящее время. За все это время оборудование не останавливалось на чистку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КУБОВЫХ ОСТАТКОВ ДИСТИЛЛЯЦИИ ФТАЛЕВОГО АНГИДРИДА | 1992 |

|

RU2068413C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО АЦЕТОНИТРАТА ЦЕЛЛЮЛОЗЫ | 1993 |

|

RU2092493C1 |

| ЭМАЛЬ | 1995 |

|

RU2102424C1 |

| СОСТАВ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2091429C1 |

| ПИРОКСИЛИНОВЫЙ ТОНКОСВОДНЫЙ ПОРОХ "ЛОСЬ" ДЛЯ ОХОТНИЧЬИХ ДРОБОВЫХ И ПУЛЕВЫХ ПАТРОНОВ | 1997 |

|

RU2145318C1 |

| СОСТАВ ЛЕТУЧЕЙ ЧАСТИ НИТРОЦЕЛЛЮЛОЗНОГО ЛАКА | 1994 |

|

RU2079529C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1990 |

|

RU1757183C |

| АТМОСФЕРОСТОЙКАЯ ЭМАЛЬ | 1999 |

|

RU2148607C1 |

| АТМОСФЕРОСТОЙКИЙ СОСТАВ ДЛЯ ЗАЩИТЫ ДРЕВЕСИНЫ | 1993 |

|

RU2091415C1 |

| АТМОСФЕРОСТОЙКАЯ ЭМАЛЬ | 2000 |

|

RU2167178C1 |

Применение: теплоносители для нагрева и охлаждения. Сущность изобретения: способ использования фталатных пластификаторов-высококипящих диэфиров фталевой кислоты в качестве теплоносителей включает непрерывное или периодическое барботирование инертного газа через весь объем горячего и холодного теплоносителя для удаления образующихся летучих веществ. 1 табл.

Способ использования фталатных пластификаторов - высококипящих диэфиров фталевой кислоты в качестве теплоносителей, отличающийся тем, что через весь объем горячего и холодного теплоносителей непрерывно или периодически барботируют инертный газ для удаления образующихся летучих веществ.

| SU, авторское свидетельство, 827520, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-04-10—Публикация

1995-11-23—Подача