Изобретение относится к черной металлургии, а именно к способам внепечной обработки стали.

Известен способ рафинирования стали жидкими известково-глиноземистыми шлаками [1]. Обработка стали такими шлаками приводит к снижению содержания в ней кислорода, серы и неметаллических включений. К существенным недостаткам способа относятся необходимость строительства в сталеплавильных цехах специальных шлакоплавильных установок, затруднения в синхронизации их работы с работой сталеплавильных агрегатов и значительное повышение себестоимости продукции.

Известен способ внепечной обработки стали массового производства твердыми шлаковыми смесями (ТШС), состоящими из извести и плавикового шпата, как правило, при соотношении 3 : 1 [2]. Такие смеси применяют с целью десульфурации стали. Их использование не требует специального оборудования и больших капитальных затрат. Однако, вследствие отсутствия в таких ТШС связки в виде Al2O3 или FeO, при внепечной обработке стали на установке "печь-ковш" образуется шлак, рассыпающийся на воздухе в порошок. Это приводит к необходимости торкретирования патрубков вакууматора через 2 - 3 плавки. Кроме того, наличие в смесях значительного содержания фторсодержащей составляющей CaF2 ухудшает условия труда.

Наиболее близкой по технической сущности и достигаемому результату к заявляемому способу является технология рафинирования стали с использованием смеси для обработки расплавленного металла [3]. При этом в состав смеси на основе извести и плавикового шпата дополнительно введен шлак феррохромового производства с высоким содержанием окиси кальция и низким содержанием окислов алюминия и железа, а также карбонат натрия. Использование такой смеси для рафинирования способствует ускорению процесса шлакообразования и увеличению степени снижения содержания неметаллических включений и серы в стали. Однако наличие в смеси повышенного содержания окиси кальция и плавикового шпата не создает условий для образования шлака достаточной вязкости, способного образовать гарнисаж на патрубках вакууматора. Кроме того, присутствие в смеси плавикового шпата, а также карбоната натрия приводит к ухудшению санитарно-гигиенических условий работы в цехе.

Поставлена задача создать способ внепечной обработки стали, способствующий образованию устойчивого гарнисажа на патрубках вакууматора и обеспечивающий достаточную степень десульфурации металла.

Поставленная задача достигается тем, что в известном способе обработки стали, включающем присадку в ковш твердой шлакообразующей смеси из извести и шлака феррохромового производства, дополнительно осуществляют последующее вакуумирование металла, а в качестве шлакообразующей смеси присаживают смесь с суммарным содержанием хрома в виде соединений 1,1 - 2,5% и соотношением Al2O3 : Cr2O3 = 4 - 20.

Сущность заявляемого способа состоит в том, что при внепечной обработке стали на установке "печь-ковш" на зеркало металла загружают твердую шлакообразующую смесь, состоящую из извести и шлака феррохромового производства с суммарным содержанием хрома в виде соединений 1,1 - 2,5% и соотношением Al2O3 : Cr2O3 = 4 - 20, производят корректировку химического состава и температуры и осуществляют операцию вакуумирования металла. При указанных параметрах происходит образование жидкоподвижного шлака достаточной вязкости и десульфурирующей способности. Полученный шлак не распадается на воздухе, имеет стекловидную форму.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что предлагаемый способ внепечной обработки стали отличается от прототипа тем, что при использовании твердой шлакообразующей смеси, состоящей из извести и шлака феррохромового производства с суммарным содержанием хрома в виде соединений 1,1 - 2,5% и соотношении Al2O3 : Cr2O3 = 4 - 20, образуется шлак оптимальной жидкоподвижности и вязкости. Полученный шлак обеспечивает повышение степени десульфурации металла до 50%. После вакуумирования на патрубках вакууматора образуется стойкий гарнисаж, исключающий необходимость в частом торкретировании. Кроме того, отсутствие в смеси плавикового шпата и карбоната натрия способствует улучшению санитарно-гигиенических условий труда. Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ патентов и научно-технической информации не выявил новых существенных признаков, используемых в предлагаемом решении, по их функциональному назначению. Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

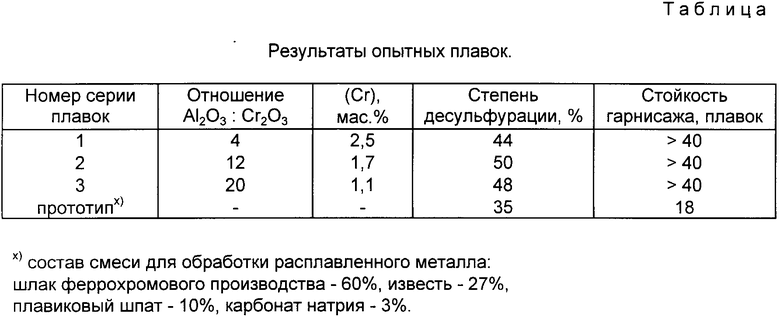

Заявляемые параметры способа установлены экспериментальным путем при проведении опытных плавок стали Ст3 в кислородном конвертере емк. 160 т с последующей внепечной обработкой на установке "печь-ковш". На плавках соблюдалась следующая технология. Во время выпуска металла проводилась отсечка шлака и ввод ферросплавов (силикомарганец, ферросилиций, алюминий), обеспечивающих получение заданного химического состава стали. Затем на зеркало металла загружалась твердая шлакообразующая смесь и ковш с металлом передавался на стенд агрегата "печь-ковш". После корректировки химического состава и температуры металл подвергали вакуумированию, а затем ковш с металлом передавался на участок разливки на МНЛЗ. Часть плавок проведена с применением смеси для обработки расплавленного металла (прототип). Полученные данные приведены в таблице.

По каждой серии проведено 40 опытных плавок. На всех плавках степень десульфурации была выше, чем при использовании смеси-прототипа. Гарнисаж на патрубках вакууматора не разрушился. При использовании смеси-прототипа гарнисаж выдержал только 18 плавок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1999 |

|

RU2171297C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 1993 |

|

RU2039091C1 |

| СПОСОБ ВЫПЛАВКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2154679C1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2479636C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2011 |

|

RU2465340C1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

Использование: в черной металлургии, а именно в способах внепечной обработки стали. Согласно способу внепечную обработку стали предлагается осуществлять на установке "печь-ковш" с использованием твердой шлакообразующей смеси, состоящей из извести и шлака феррохромового производства с суммарным содержанием хрома в виде соединений 1,1 - 2,5% и соотношении Al2O3 : Cr2O3 = 4 - 20. Образующийся шлак оптимальной жидкоподвижности и вязкости обеспечивает степень десульфурации металла до 50%. После вакуумирования на патрубках вакууматора образуется стойкий гарнисаж, исключающий необходимость в частом торкретировании. 1 табл.

Способ внепечной обработки стали, включающий присадку в ковш твердой шлакообразующей смеси из извести и шлака феррохромового производства, отличающийся тем, что дополнительно осуществляют последующее вакуумирование металла, а в качестве шлакообразующей смеси присаживают смесь с суммарным содержанием хрома в виде соединений 1,1 - 2,5% и отношением Al2O3 : Cr2O3 = 4 - 20.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов Г.А | |||

| Внепечное рафинирование стали | |||

| - М.: Металлургия, 1977, с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чуйко Н.М | |||

| и др | |||

| Рафинирование стали массового производства шлаковыми смесями в ковше при выпуске | |||

| Сталь, 1979, N 1, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство N 704200, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-10—Публикация

1996-11-26—Подача