Изобретение относится к черной металлургии, а именно к способам внепечной обработки стали.

Известен способ рафинирования стали твердыми шлакообразующими смесями (ТШС), состоящими из извести и плавикового шпата [1]. Согласно способу смесь загружается на дно ковша (1,5% от массы металла), во время выпуска металл продувают аргоном. В результате такой обработки значительно снижается содержание серы в металле. К недостаткам способа относится, прежде всего, большое содержание дефицитного и дорогостоящего плавикового шпата, а также ухудшение условий труда вследствие его применения.

Известна смесь для обработки жидкой стали, содержащая известь, глиноземсодержащий шлак ферросплавного производства и пылевидные алюминийсодержащие отходы силумина [2]. Такая смесь после присадки в ковш быстрее разжижается и образует жидкий известково-глиноземистый шлак. Применение такой смеси может обеспечить степень десульфурации металла от 10 до 40%, однако при этом может развиваться процесс алюмотермического восстановления фосфора.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ внепечной обработки стали [3], включающий присадку в ковш ТШС, состоящей из извести и шлака феррохромового производства с суммарным содержанием хрома в виде соединений 1,1...2,5% и соотношением Al2O3:Cr2O3 = 4-20. Обработка металла такой смесью приводит к десульфурации, а при вакуумировании - к значительному повышению стойкости гарнисажа на патрубках вакууматора. К недостатку способа следует отнести отрицательное влияние Cr2O3 на вязкость известково-глиноземистого шлака, что приводит к значительному затруднению его эмульгирования при внепечной обработке стали.

Поставлена задача создать способ внепечной обработки стали с образованием шлака оптимальной вязкости и десульфурирующей способности, обеспечивающий также повышение стойкости огнеупоров при внепечной обработке, в т.ч. гарнисажа на патрубках вакууматора.

Поставленная задача достигается тем, что в известном способе внепечной обработки стали, включающем присадку в ковш твердой известково-глиноземистой хромосодержащей шлакообразующей смеси, используют шлакообразующую смесь, дополнительно содержащую оксид магния, с суммарным содержанием хрома и магния в виде соединений 2...7,4% и соотношением Al2O3:Σ(Cr2O3,MgO) = 3,75-20.

Сущность заявляемого способа состоит в том, что при внепечной обработке стали на установке "печь-ковш" присаживают твердую известково-глиноземистую хромсодержащую шлакообразующую смесь, дополнительно содержащую оксид магния, с суммарным содержанием хрома и магния в виде соединений 2...7,4% и соотношением Al2O3:Σ(Cr2O3,MgO) = 3,75-20, производят продувку аргоном, корректировку состава и температуры металла. При необходимости осуществляют операцию вакуумирования. При данных параметрах создаются оптимальные условия для ускорения реакционных процессов и повышения степени десульфурации металла, увеличивается стойкость огнеупоров ковша и повышается устойчивость гарнисажа на патрубках вакууматора.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что предлагаемый способ внепечной обработки стали отличается от прототипа тем, что при использовании твердой известково-глиноземистой хромсодержащей шлакообразующей смеси, дополнительно содержащей оксид магния, с суммарным содержанием хрома и магния в виде соединений 2...7,4% и соотношением Al2O3:Σ(Cr2O3,MgO) = 3,75-20, наличие MgO в смеси при указанных соотношениях нейтрализует отрицательное влияние Cr2O3 на вязкость шлака. Понижение вязкости способствует лучшему эмульгированию шлака при внепечной обработке, что ускоряет реакционные процессы и создает более благоприятные условия для десульфурации металла. При указанных соотношениях значительно снижается агрессивное воздействие шлака на футеровку ковша. Кроме того, образование в шлаке тугоплавких шпинелей типа MgO•Al2O3, MgO•Cr2O3 способствует повышению стойкости гарнисажа, образующегося на патрубках вакууматора, увеличивая тем самым срок их службы.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении, по их функциональному назначению. Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Изобретение справедливо при содержании оксида магния в смеси в пределах 3. . . 10%. Нижний предел содержания оксида магния в смеси принят равным 3%, так как с этого содержания уменьшение вязкости за счет введения MgO начинает компенсировать отрицательное влияние Cr2O3 при заявляемых соотношениях составляющих смеси. Верхний предел содержания MgO принят равным 10%, так как при более высоких значениях вязкость шлака повышается вследствие нарастания температуры ликвидуса шлакового расплава.

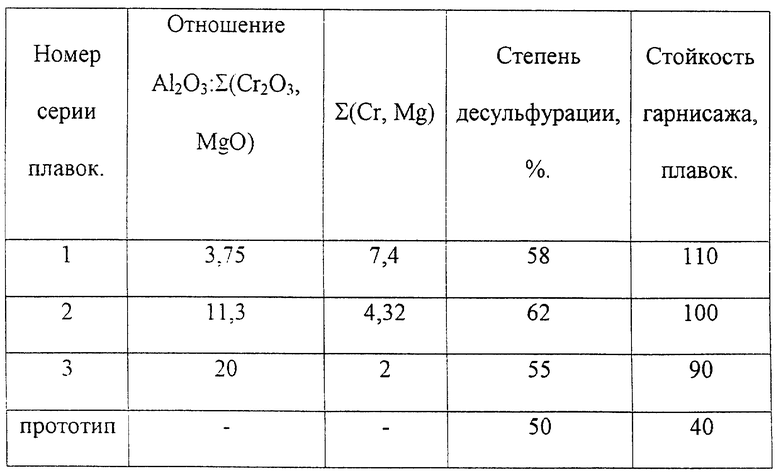

Заявляемые параметры способа установлены экспериментальным путем. Плавки стали Ст.3 проводили в кислородных конверторах емкостью 160 т по существующей в цехе технологии. Во время выпуска металла производилась отсечка шлака, присаживались необходимые ферросплавы (силикомарганец, ферромарганец, ферросилиций, алюминий) и производилась продувка аргоном. Ковш с металлом передавался на установку "печь-ковш". Во время обработки на установке присаживалась твердая шлакообразующая известково-глиноземистая хромосодержащая смесь, дополнительно содержащая оксид магния, корректирующие добавки ферросплавов и также проводилась продувка аргоном. При необходимости проводили вакуумирование металла на установке циркуляционного вакуумирования. После внепечной обработки ковш с металлом передавался для разливки на МНЛЗ. Результаты опытных плавок приведены в таблице.

Источники информации

1. Внепечное рафинирование чугуна и стали / И.И. Борнацкий, В.И. Мачикин, В.С. Живченко и др. - К.: Технiка, 1979.

2. Смесь для обработки жидкой стали. Пат. РФ N 2003701.

3. Способ внепечной обработки стали. Пат. РФ N 2108400.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1996 |

|

RU2108400C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2000 |

|

RU2197537C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОЙ СТАЛИ ШЛАКОМ | 1997 |

|

RU2152442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2479636C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

Изобретение относится к области черной металлургии, конкретнее к способам внепечной обработки стали. В ковш присаживают твердую известково-глиноземистую хромсодержащую шлакообразующую смесь, в которую введен оксид магния. Суммарное содержание в смеси хрома и магния в виде соединений равно 2-7,4%. Соотношение в смеси Al2O3:Σ(Cr2O3,MgO) = 3,75-20. При данных параметрах создаются оптимальные условия для ускорения реакционных процессов и повышения степени десульфурации металла, увеличивается стойкость огнеупоров ковша и повышается устойчивость гарнисажа на патрубках вакууматора. 1 табл.

Способ внепечной обработки стали, включающий присадку в ковш твердой известково-глиноземистой хромсодержащей шлакообразующей смеси, отличающийся тем, что в качестве шлакообразующей смеси присаживают смесь, дополнительно содержащую оксид магния, с суммарным содержанием хрома и магния в виде соединений 2 - 7,4% и соотношением Al2O3:Σ(Cr2O3,MgO) = 3,75-20.

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1996 |

|

RU2108400C1 |

| Шлак для рафинирования стали | 1975 |

|

SU541871A1 |

| RU 2003701 C1, 30.11.1993 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| FR 2059739 B, 09.07.1971 | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Револьверная бабка | 1986 |

|

SU1484456A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| KOSAN VACLLAV and et | |||

| Влияние шлакового режима на вакуумное рафинирование и обессеривание нержавеющей стали | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

Авторы

Даты

2001-07-27—Публикация

1999-09-13—Подача