Изобретение относится к металлургии, конкретнее к выплавке электротехнических кремнистых марок стали, их последующей десульфурации, раскислению и легированию.

Наиболее близким по технической сущности является способ выплавки электротехнической стали в конвертере, включающий выплавку низкоуглеродистого расплава, слив его в ковш с отсечкой шлака в конвертере, а также подачу в ковш в процессе слива расплава рафинирующих материалов, алюминиевой проволоки и раскислителей. В качестве рафинировочных материалов используются смесь извести, плавикового шпата и глиноземсодержащего материала, преимущественно муллита, в соотношении (4-8):1:(1-4). Смесь подают в количестве 8-16 кг/т расплава, при этом алюминиевую проволоку начинают вводить через 0,3-1,0 мин после окончания подачи смеси, а продолжительность выдержки до начала ввода проволоки увеличивают пропорционально увеличению расхода смеси.

(См. авт. свид. СССР N 1693081, кл. C 21 C 7/06, Бюллетень изобретений N 43, 1991 г.).

Недостатком известного способа является недостаточная интенсивность и эффективность десульфурации электротехнической стали. Это объясняется тем, что в качестве рафинировочной смеси применяют твердые и тугоплавкие компоненты, на расплавление которых требуется длительный период времени и большое количество тепла. В этих условиях не обеспечиваются необходимая гомогенизация и десульфурация выплавляемой стали.

Технический эффект при использовании изобретения заключается в повышении эффективности и производительности процессов десульфурации и производства электротехнической стали.

Указанный технический эффект достигаются тем, что способ выплавки электротехнической стали в конвертере включает загрузку в конвертер металлолома, заливку в него чугуна, подачу в конвертер шлакообразующих материалов, продувку расплава кислородом, определение химсостава расплава, слив расплава в ковш, а также подачу в ковш шлакообразующих материалов и лигатуры, в том числе извести и плавикового шпата.

В ковше оставляют часть шлака от предыдущей плавки, количество которого устанавливают по зависимости:

Q = K•q•[0,28•Sn/Sm+0,6/τ+(1-Cn•25)];

где Q - расход шлака, оставляемого в ковше, кг/т расплава;

q - расход смеси извести и плавикового шпата, кг/т расплава;

Sn - содержание серы в расплаве при повалке конвертера, масс.%;

Sm - заданное содержание серы в готовой стали, масс.%;

Cn - содержание углерода в расплаве при повалке конвертера, масс.%;

τ - время выпуска расплава из конвертера, мин;

K - эмпирический коэффициент, характеризующий физико-химические закономерности десульфурации электротехнических сталей, равный 0,75-0,95, безразмерный;

0,28 - эмпирический коэффициент, учитывающий содержание серы в расплаве и в готовой стали, безразмерный;

0,6 - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия расплава со шлаком, мин;

25 - эмпирический коэффициент, учитывающий раскисленность расплава, 1/масс.%;

В процессе слива расплава следующей плавки в ковш подают смесь извести и плавикового шпата с массовым соотношением в пределах (2-3):1.

Повышение эффективности процесса десульфурации электротехнической стали при ее выпуске из конвертера будет происходить вследствие ее слива в ковш с уже имеющимся в нем шлаком от предыдущих плавок. При этом количество этого шлака, его химический состав обусловливают необходимую десульфурирующую способность и создают оптимальные условия для удаления серы из первых порций расплава, поступающего в ковш. К моменту подачи в ковш твердых шлакообразующих материалов на поверхности расплава уже имеется разогретый жидкий активный шлак, который ускоряет растворение этих материалов. На протяжении всего выпуска плавки обеспечиваются условия для интенсивного удаления серы и неметаллических включений из металла.

Диапазон значений массового соотношения смеси извести и плавикового шпата в пределах (2-3): 1 объясняется физико-химическими закономерностями взаимодействия смеси с жидким шлаком, закономерностями десульфурации расплава и требованиями максимально быстрого растворения смеси. При больших и меньших значениях не будет обеспечиваться необходимая интенсивность десульфурации расплава, а также будет происходить перерасход того или иного компонента смеси.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений эмпирического коэффициента K в пределах 0,75-0,95 объясняется физико-химическими закономерностями процесса десульфурации расплава, а также гидродинамическими условиями взаимодействия струи металла и всего металла в ковше со шлаковой фазой. При меньших значениях не будет обеспечиваться необходимая десульфурация расплава электротехнической стали. При больших значениях количество оставляемого в ковше шлака будет превосходить допустимые пределы, что приведет к снижению десульфурирующей способности шлака, т. к. он содержит определенное количество серы, поступившей в ковш при обработке предыдущих плавок.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Анализ научно-технической и патентной литературы показал отсутствие совпадения отличительных признаков заявляемого технического решения с признаками известных способов. На основе этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки электротехнической стали в конвертере осуществляют следующим образом.

Пример. В процессе выплавки электротехнической стали марки Э3А в конвертер загружают металлолом, заливают в него жидкий чугун, подают в конвертер шлакообразующие материалы, продувают расплав в конвертере кислородом. После продувки определяют химсостав и температуру расплава, сливают его в ковш, в который в процессе слива расплава подают шлакообразующие материалы и лигатуру, в том числе известь и плавиковый шпат.

В ковше оставляют часть шлака от предыдущей плавки, количество которого устанавливают по зависимости:

Q = K•q•[0,28•Sn/Sm+0,6/τ+(1-Cn•25)];

где Q - расход шлака, оставляемого в ковше, кг/т расплава;

q - расход смеси извести и плавикового шпата, кг/т расплава;

Sn - содержание серы в расплаве при повалке конвертера, масс.%;

Sm - заданное содержание серы в готовой стали, масс.%;

Cn - содержание углерода в расплаве при повалке конвертера, масс.%;

τ - время выпуска расплава из конвертера, мин;

K - эмпирический коэффициент, характеризующий физико-химические закономерности десульфурации электротехнических сталей, равный 0,75-0,95, безразмерный;

0,28 - эмпирический коэффициент, учитывающий содержание серы в расплаве и в готовой стали, безразмерный;

0,6 - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия расплава со шлаком, мин;

25 - эмпирический коэффициент, учитывающий раскисленность расплава, 1/масс.%.

В процессе слива расплава следующей плавки в ковш подают смесь извести CaO и плавикового шпата CaF2 с массовым соотношением в пределах (2-3):1.

При такой организации обработки расплава в ковше в течение всего периода выпуска плавки на поверхности расплава находится достаточное количество жидкоподвижного шлака, основность которого повышается, а содержание серы в нем понижается за счет поступления и растворения твердой смеси CaO/CaF2. Количество и состав используемого шлака предыдущей плавки, а также вносимой твердой смеси обеспечивают в начале выпуска и после него основность жидкой шлаковой фазы в пределах 4-6, содержание серы в ней 0,3-0,4%, коэффициент распределения серы между шлаком и металлом 40-80.

Благодаря использованию шлака предыдущей плавки и минимальному количеству твердой десульфурирующей смеси тепловые потери при выпуске плавки сокращаются в 2-3 раза по сравнению с вариантом десульфурации только твердыми материалами без оставления шлака в ковше от предыдущей плавки. Это позволяет проводить более качественную внепечную обработку стали, а также улучшить качество литого металла и проката из него.

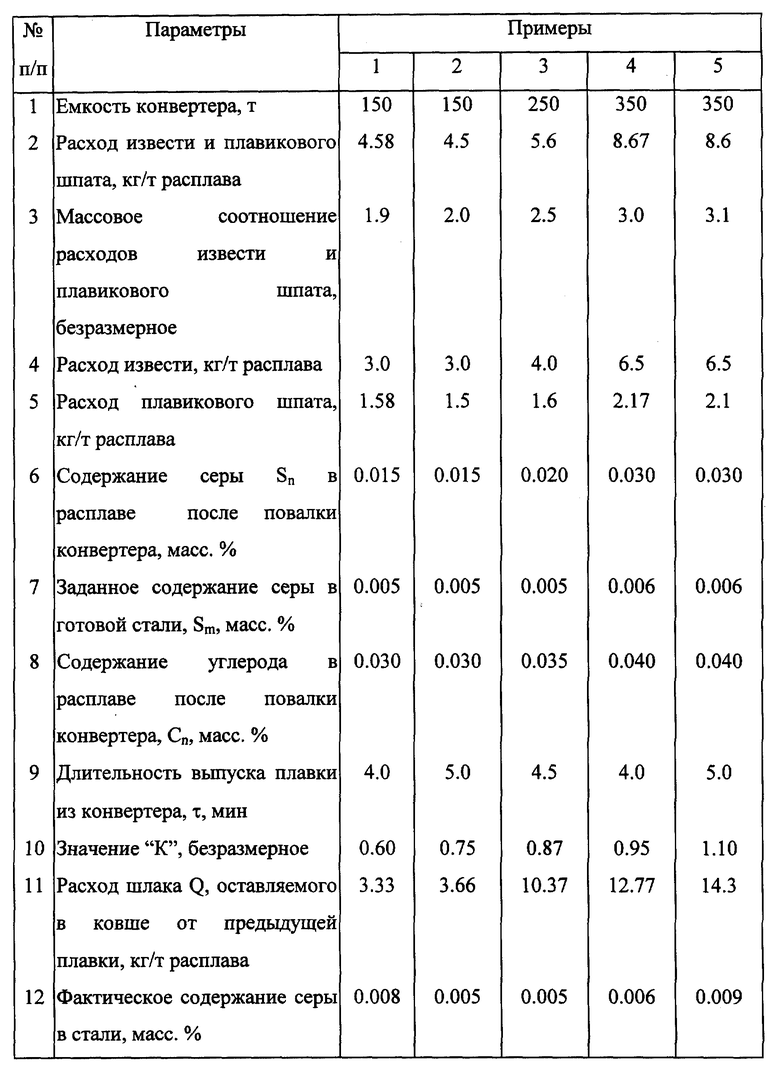

В таблице приведены примеры осуществления изобретения с различными технологическими параметрами.

В первом примере вследствие малого количества шлака, оставляемого в ковше от предыдущей плавки, не достигается необходимое содержание серы в стали.

В пятом примере вследствие большого количества шлака, оставляемого в ковше от предыдущей плавки, процесс десульфурации проходит не удовлетворительно, не достигается необходимое содержание серы в стали.

В оптимальных примерах N 2-4 вследствие необходимого количества шлака, оставляемого в ковше от предыдущей плавки, обеспечиваются необходимые физико-химические условия глубокой десульфурации расплава при его поступлении из конвертера в ковш. Наряду с обеспечением заданного содержания серы в готовой стали обеспечивается получение шлака в ковше, пригодного для десульфурации расплава из конвертера последующих плавок.

Применение изобретения позволяет снизить материальные и энергетические затраты на проведение десульфурации выплавляемой электротехнической стали на 30-50%, повысить качество литого металла на 3-5%, а также повысить выход высших марок готовой холоднокатаной электротехнической стали на 15-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2366724C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2051179C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2127766C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2009 |

|

RU2386703C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2159289C1 |

| СПОСОБ ОБРАБОТКИ В КОВШЕ МЕТАЛЛА, ВЫПУСКАЕМОГО ИЗ СТАЛЕПЛАВИЛЬНОГО АГРЕГАТА | 1994 |

|

RU2084543C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2156307C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

Изобретение относится к металлургии, конкретнее к выплавке электротехнических кремнистых марок стали, их последующей десульфурации, раскислению и легированию. Технический результат - повышение эффективности и производительности процесса десульфурации и производства электротехнической стали (ЭТС). Способ выплавки (ЭТС) в конвертере включает загрузку в конвертер металлолома, заливку в него жидкого чугуна, подачу в конвертер шлакообразующих материалов, продувку расплава кислородом, определение химсостава расплава, слив расплава в ковш, а также подачу в ковш шлакообразующих материалов и лигатуры, в том числе извести (И) и плавикового шпата (ПШ). В ковше оставляют часть шлака от предыдущей плавки, расход которого устанавливают по зависимости: Q = K•q•[0,28•Sn/Sm+0,6/τ+(1-Cn•25)], где q - расход смеси И и ПШ, кг/т расплава; Sn - содержание S в расплаве при повалке конвертера, мас.%; Sm - заданное содержание S готовой стали, мас.%; Cn - содержание С в расплаве при повалке конвертера, мас.%; τ - время выпуска расплава из конвертера, мин; К = 0,75 - 0,95 - коэффициент. В процессе слива расплава следующей плавки в ковш подают смесь И и ПШ с массовым соотношением в пределах (2 - 3) : 1. 1 табл.

Способ выплавки электротехнической стали в конвертере, включающий загрузку в конвертер металлолома, заливку в него жидкого чугуна, подачу в конвертер шлакообразующих материалов, продувку расплава кислородом, определение химсостава расплава, слив расплава в ковш, а также подачу в ковш шлакообразующих материалов и лигатуры, в том числе извести и плавикового шпата, отличающийся тем, что в ковше оставляют часть шлака от предыдущей плавки, количество которого устанавливают по зависимости

Q = K•q•[0,28•Sп/Sm+0,6/τ+(1-Cn•25)],

где Q - расход шлака, оставляемого в ковше, кг/т расплава;

q - расход смеси извести и плавикового шпата, кг/т расплава;

Sn - содержание серы в расплаве при повалке конвертера, мас.%;

Sm - заданное содержание серы в готовой стали, мас.%;

Cn - содержание углерода в расплаве при повалке конвертера, мас.%;

τ - время выпуска расплава из конвертера, мин;

K - эмпирический коэффициент, характеризующий физико-химические закономерности десульфурации электротехнических сталей, равный 0,75 - 0,95, безразмерный;

0,28 - эмпирический коэффициент, учитывающий содержание серы в расплаве и в готовой стали, безразмерный;

0,6 - эмпирический коэффициент, учитывающий физико-химические закономерности взаимодействия расплава со шлаком, мин;

25 - эмпирический коэффициент, учитывающий раскисленность расплава, 1/мас.%,

а в процессе слива расплава следующей плавки в ковш подают смесь извести и плавикового шпата с массовым соотношением в пределах (2 - 3) : 1.

| Способ производства электротехнической стали | 1988 |

|

SU1693081A1 |

| Способ внепечной обработки металла | 1990 |

|

SU1828873A1 |

| Способ производства стали | 1976 |

|

SU558944A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОЙ СТАЛИ И СПЛАВОВ | 0 |

|

SU337409A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1990 |

|

RU2024622C1 |

| 1992 |

|

RU2002814C1 | |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| US 4673433 A, 16.06.1987 | |||

| Способ получения негорючих пенопластов | 1960 |

|

SU138382A1 |

Авторы

Даты

2000-08-20—Публикация

1999-01-19—Подача