Изобретение относится к области магнитной записи и может быть использовано при проектировании и изготовлении многодорожечных блоков магнитных головок, магнитных регистраторов измерительных систем различного назначения с высокой продольной и поперечной плотностью записи.

В магнитной записи известны два типа конструкций магнитных головок. Первые, так называемые головки с полюсными наконечниками, содержат магнитопроводы из двух полюсных наконечников, разделенных рабочим зазором и присоединенной к ним ответной части с обмоткой. Вторые, головки "полублочного типа" содержат магнитопроводы из двух полусердечников, разделенных рабочим зазором. При этом обмотка на обоих полусерденичках или на одном из них. "Полублочные" конструкции значительно более просты и экономичны в изготовлении. Однако для выполнения сверхузких зазоров менее 1,0 мкм (т.е. при большой продольной плотности записи) жесткость известных в настоящее время конструкций этого типа оказывается недостаточной. Значительный вклад в ослабление жесткости вносит развитый рельеф внутренней поверхности корпусов головок, обусловленный наличием пазов и отверстий, выполненных для размещения выводных концов обмоток. Увеличение числа каналов на мм (поперечной плотности записи) создает дополнительные трудности.

Таким образом, известные в настоящее время аналоги заявляемого изобретения - многодорожечные блоки магнитных головок "полублочного" типа, не обеспечивают возможности дальнейшего повышения продольной и поперечной плотности записи.

Известен, например, многодорожечный блок магнитных головок по патенту США N 3185971, НКИ 360-123, 1965 г., содержащий корпус с пазами под магнитопроводы и экраны, магнитопроводы из двух полусердечников с обмотками, разделенных рабочим зазором, экраны, колодку со штырями, причем на боковой стенке корпуса выполнен сквозной паз-отверстие, расположенный вдоль всех головок, через который проведены выводные концы обмоток, прикрепленные затем к штырям колодки.

Наличие сквозного паза (отверстия), на которой приходится значительная часть объема боковой стенки корпуса, приводит к недостаточной жесткости конструкции и, как следствие, к невозможности выполнения узких зазоров.

Известен также многодорожечный блок магнитных головок по заявке Японии N 2-39011, G 11 B 5/127, 1990 г., содержащий корпус из двух полукорпусов с пазами под магнитопроводы и экраны, магнитопроводы из двух полусердечников с обмотками, разделенных рабочим зазором, экраны, штыри для закрепления выводных концов обмоток, в котором корпус выполнен тонкостенным, а в образованную за счет уменьшения толщины стенок полость внутри корпуса выведены штыри, к которым прикреплены выводные концы обмоток. Описанная конструкция также не имеет необходимой для выполнения узких зазоров жесткости тонкостенного корпуса.

Наиболее близким по совокупности существенных признаков к заявляемому решению-прототипу является многодорожечный блок магнитных головок [1], содержащий корпус из двух полукорпусов "корытообразной" формы с пазами под магнитопроводы и экраны и перпендикулярным к ним глухим пазом под обмотки, вытянутым вдоль всех головок, установленные в пазах магнитопроводы из двух полусердечников с обмотками, разделенных рабочим зазором, выполненных из скрепленных между собой пластин магнитомягкого материала и опирающихся боковыми опорными поверхностями на дно пазов, экраны, а также колодки со штырями, в корпусе которого возле каждого полусердечника выполнены отверстия, через которые выводные концы обмоток проведены к штырям колодок и закреплены на них.

Выполнение отдельных отверстий со сравнительно небольшим суммарным объемом и их расположение повышает жесткость конструкции по сравнению с предыдущими аналогами. Однако в многоканальном варианте с узкими каналами и большим числом дорожек, т.е. большой поперечной плотностью записи она имеет все же недостаточную жесткость при выполнении сверхузких рабочих зазоров (1 мкм), т.е. при большой продольной плотности записи. Также не обеспечивается возможность равномерного сжатия полукорпусов между собой и передача одинакового давления на крайние и центральные каналы при формировании таких узких рабочих зазоров.

Следовательно, проблематичным является получение одинаковой ширины рабочих зазоров по всем каналам и, соответственно, увеличивается разброс электромагнитных характеристик между отдельными головками блока.

Наличие отверстий в полукорпусах под выводы обмоток увеличивает число технологических операций, усложняя изготовление блока. Также значительно усложняется последующая сборка блока из-за необходимости протягивания тонких выводных концов через отверстия и предварительной электроизоляции этих отверстий.

Кроме этого, при проведении сборочных операций не исключены обрывы тонкого моточного провода. Поэтому такая конструкция не позволяет использовать в качестве выводных концов обмоток сам моточный провод, а предварительная его распайка на более толстый технологический провод перед его протягиванием через отверстия корпуса значительно усложняет изготовление блока.

Заявляемое изобретение направлено на решение задачи увеличения жесткости конструкции блока магнитных головок при одновременном упрощении его изготовления и сборки.

Техническим результатом, достигаемым при этом, является увеличение продольной и поперечной плотностей записи магнитных головок и уменьшение разброса электромагнитных характеристик между отдельными головками блока.

Сущностью изобретения является то, что в многодорожечном блоке магнитных головок, содержащем корпус из двух полукорпусов "корытообразной" формы, с глухим пазом под обмотки полусердечников, вытянутым вдоль всех головок блока и перпендикулярными к нему пазами под магнитопроводы и экраны, установленные в пазах магнитопроводы, каждый из которых состоит из двух полусердечников с обмотками, разделенных рабочим зазором, выполненных из скрепленных между собой пластин магнитомягкого материала и опираются боковыми опорными поверхностями на дно пазов, экраны, а также колодки со штырями, хотя бы один из полусердечников каждого магнитопровода выполнен из пластин двух видов: полного профиля, имеющего форму двутавров и усеченного профиля, повторяющего форму пластин первого вида, но без бокового опорного элемента в задней части полусердечника, а в пазах, образованных в задней части полусердечников после скрепления пластин разного профиля, установлены вкладыши из электроизолирующего материала П-образного профиля, повторяющего конфигурацию внутренних стенок паза, между противолежащими сторонами которых свободно проходят или закреплены связующим веществом выводные концы обмоток, при этом вкладыши выполнены с длиной, превышающей длину пазов, и выступают из них со стороны торцевых граней.

Кроме того, колодки, установленные в полукорпусах в плоскостях, параллельных плоскости рабочего зазора головок блока, расположены от нее на расстоянии не менее размера глубины пазов под магнитопроводы, а выводные концы обмоток, проходящие по плоскости поверхности колодок до соответствующих штырей, жестко закреплены на них связующим веществом.

Реализация описываемого изобретения поясняется чертежами, где представлены:

на фиг. 1 - многодорожечный блок магнитных головок с магнитопроводами, экранами и колодкой;

на фиг. 2 - разрез многодорожечного блока магнитных головок, выполненный поверх магнитопровода;

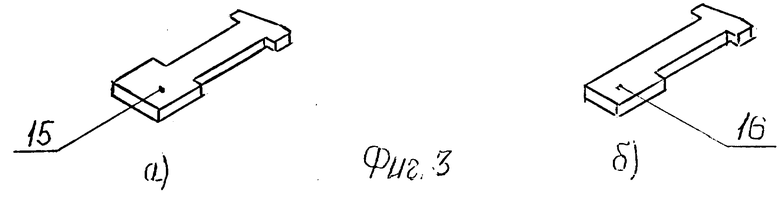

на фиг. 3 - пластины полусердечников: а) - полного профиля, б) - усеченного профиля;

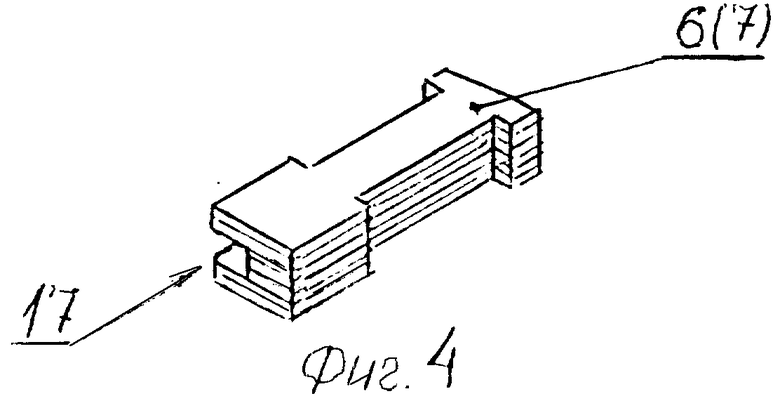

на фиг. 4 - многослойный полусердечник без обмотки;

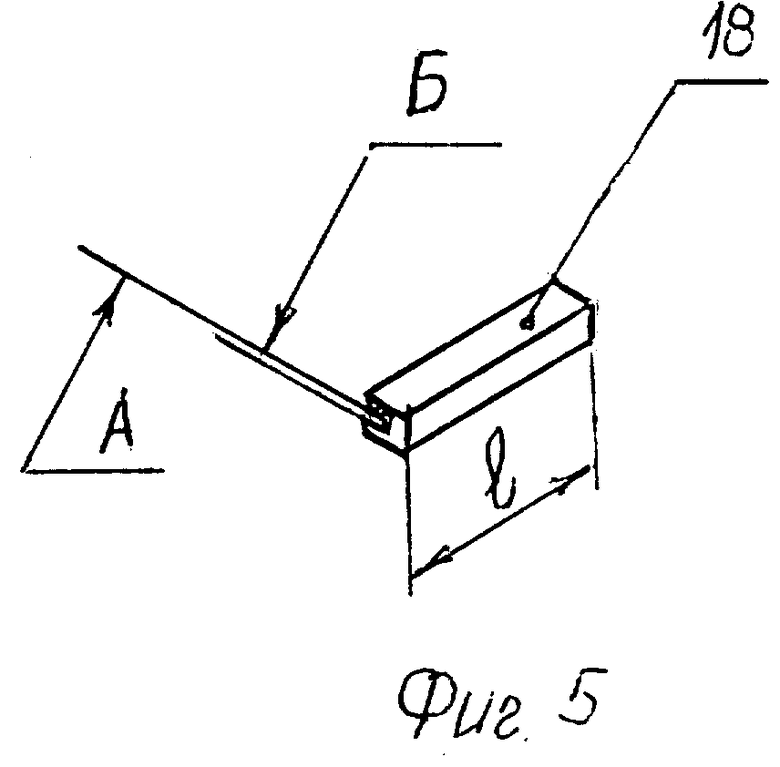

на фиг. 5 - вкладыш П-образного профиля;

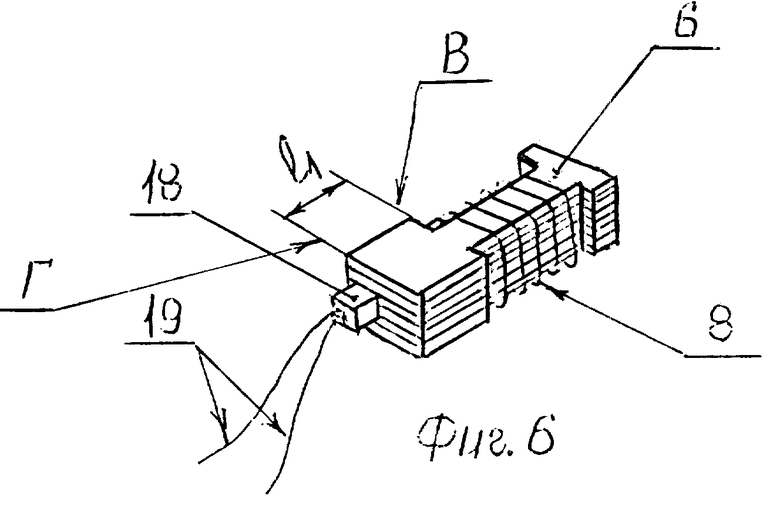

на фиг. 6 - многослойный полусердечник с обмоткой и вкладышем;

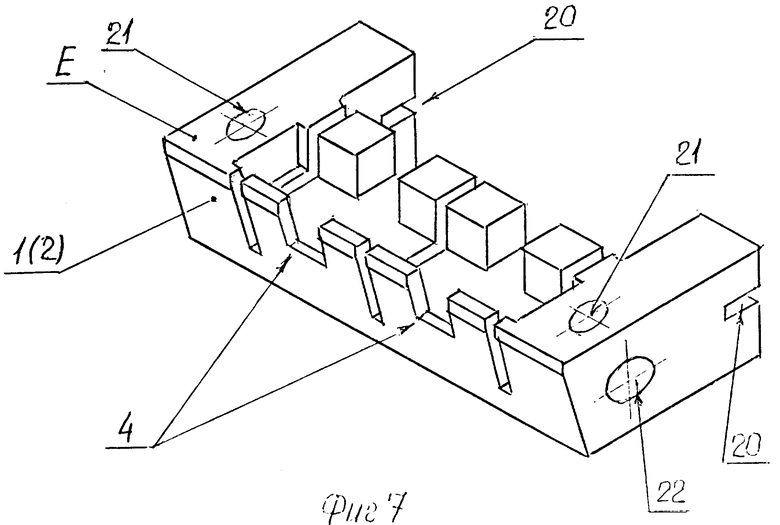

на фиг. 7 - полукорпус с пазами под магнитопроводы и экраны;

на фиг. 8 - разрез полукорпуса, выполненный по пазу под магнитопроводы;

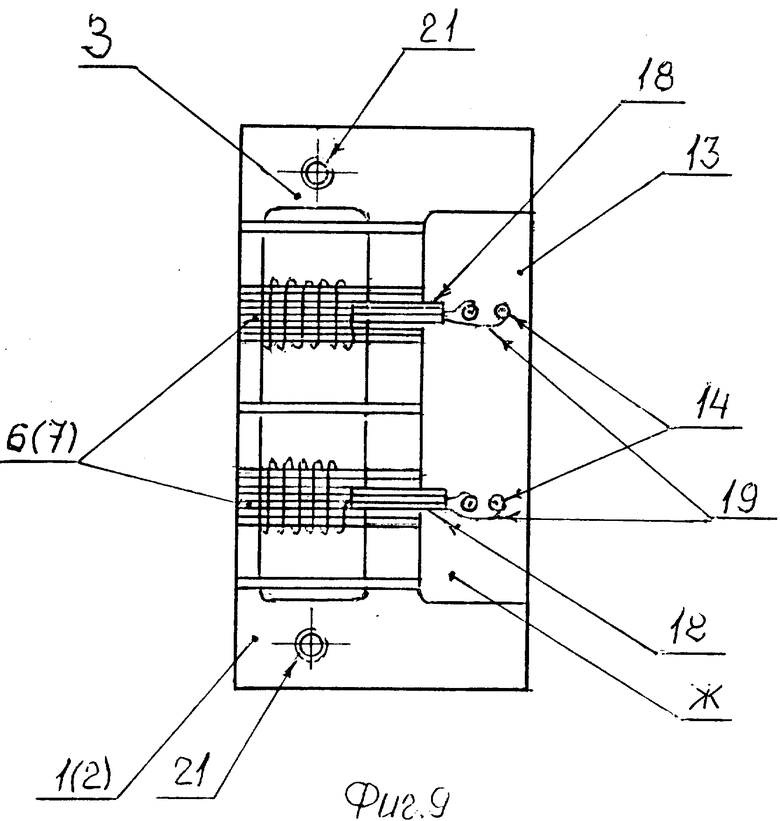

на фиг. 9 - вид сверху на полублок с магнитопроводами, колодкой и распаянными на штыри выводами обмоток магнитопроводов.

Многодорожечный блок магнитных головок содержит корпус из двух полукорпусов "корытообразной" формы 1 и 2 с глухим пазом 3 под обмотки полусердечников, вытянутым вдоль всех головок блока, и перпендикулярными к нему пазами 5 и 4 под магнитопроводы и экраны, магнитопроводы, каждый из которых состоит из двух полусердечников 6 и 7 с обмотками 8, разделенных рабочим пазом 9, выполненных из скрепленных между собой пластин магнитомягкого материала, например аморфного сплава, и опирающихся боковыми опорными поверхностями 10 на дно 11 пазов 4, экраны 12, колодки 13 в виде плоских пластин со штырями 14.

Хотя бы один из двух полусердечников 6 (или 7) каждого магнитопровода выполнен из пластин двух видов: полного профиля 15, имеющего форму двутавра, и усеченного профиля 16, повторяющего форму пластин первого вида 15, но без бокового опорного элемента в задней части полусердечника.

Второй полусердечник 7 (или 6) каждого магнитопровода выполнен произвольной формы, например, полностью состоящим из пластин C- или I-образного профиля, или аналогично первому полусердечнику.

В пазах 17, образованных в задней части полусердечников 6 (7), после скрепления связующим материалом, например, эпоксидным компаундом, пластин разного профиля 15 или 16 установлены вкладыши 18 из электроизолирующего материала, например бумаги, П-образного профиля, который повторяет конфигурацию внутренних стенок паза 17.

Между противолежащими сторонами А и Б вкладышей 18 свободно проходят выводные концы 19 обмоток 8. Возможно также их закрепление во вкладышах связующим веществом, например эпоксидным компаундом. Вкладыши 18 выполнены с длиной l, превышающий длину l1 пазов 17 и выступают из них со стороны торцевых граней В и Г.

Плоские колодки 13 установлены в полукорпусах 1 и 2 в пазах 20 в плоскостях Д, параллельных плоскости Е рабочего зазора головок блока, и расположены от нее на расстоянии l2, которое выполнено не менее размера l3 глубины пазов 4 под магнитопроводами.

Выводные концы 19 обмоток 8 проходят по плоской поверхности Ж колодок 13 до соответствующих штырей 14 и жестко закреплены на ней связующим веществом, например эпоксидным компаундом.

Выводные концы 19 распаяны на штрихи 14 до их жесткого закрепления на колодках 13 связующим веществом.

В полукольцах 1 и 2 выполнены резьбовые отверстия 21 для винтового соединения их между собой при формировании рабочего зазора 9 блока и крепежные резьбовые отверстия 22.

После жесткого закрепления полусердечников с обмотками в соответствующих пазах полукорпусов связующим веществом, например эпоксидным компаундом, и распайки выводных концов обмоток на штыри колодки, производят приработку плоскостей сопряжения 3 полученных полублоков и формирование прокладки 23 рабочего зазора блока любым известным способом, например напылением.

Два соединенных по плоскости сопряжения полублока образуют блок магнитных головок со сформированным рабочим зазором 9 и пазами 5 под межголовочные экраны 12.

Межголовочные экраны установлены и жестко закреплены в пазах корпуса связующим веществом, например, эпоксидным компаундом.

Подготовленный таким образом блок обрабатывается по его рабочей поверхности И до получения необходимого радиуса и класса обработки поверхности.

Корпус блока в заявленном решении не имеет отверстий или специальных пазов под выводы обмоток магнитопроводов, что делает его внутреннюю поверхность менее развитой и значительно повышает жесткость конструкции как самого корпуса, так и всего блока головок в целом, позволяя формировать узкие (до 0,2 мкм) рабочие зазоры, т.е. повышать продольную плотность записи даже в случае большого числа каналов в блоке, т.е. высокой поперечной плотности записи.

Увеличение жесткости корпуса также обеспечивает возможность более равномерного сжатия полублоков между собой и передачи одинакового давления на крайние и центральные каналы при формировании очень узких (менее 1 мкм) рабочих зазоров блока.

Следствием этого является возможность получения одинаковой ширины рабочих зазоров по всем каналам И. соответственно, уменьшение разброса электромагнитных характеристик между отдельными головками блока.

Отсутствие отверстий или пазов в корпусе под выводы обмоток сокращает число технологических операций, упрощая изготовление блока. Фиксирование выводных концов обмоток в теле магнитопровода на стадии их изготовления значительно упрощает последующую сборку блока, т.к. нет необходимости как протягивания тонких выводных концов через отверстия или пазы в корпусе, так и предварительной электроизоляции этих отверстий или пазов.

Необходимость также отметить, что в предложенной конструкции блока, когда выводные концы обмоток напрямую выходят из вкладышей в магнитопроводах на колодку, минуя материал корпуса блока, исключено их электрическое замыкание на корпус. Это позволяет использовать в качестве выводных концов обмоток самый тонкий (до 0,01 мм) моточный провод, не производят, как обычно, его предварительной распайки на более толстый технологический провод перед его протягиванием в корпусе и распайкой на штыри колодки. Последнее также значительно упрощает изготовление блока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многодорожечных магнитных головок | 1990 |

|

SU1780099A1 |

| Многодорожечный блок магнитных головок | 1976 |

|

SU584328A1 |

| Блок магнитных головок | 1981 |

|

SU999096A1 |

| МНОГОДОРОЖЕЧНЫЙ БЛОК МАГНИТНЫХ ГОЛОВОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2046400C1 |

| МНОГОДОРОЖЕЧНАЯ МАГНИТНАЯ ГОЛОВКА | 1992 |

|

RU2018175C1 |

| Магнитная головка с немеханическим сканированием | 1990 |

|

SU1764081A1 |

| Блок комбинированных магнитных головок | 1983 |

|

SU1129650A1 |

| Блок магнитных головок | 1983 |

|

SU1144140A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ИЗНОСОСТОЙКИХ МАГНИТНЫХ ГОЛОВОК | 1992 |

|

RU2008727C1 |

| Многодорожечный блок магнитных головок | 1976 |

|

SU629551A1 |

Использование: при проектировании и изготовлении многодорожечных блоков магнитных головок магнитных регистраторов измерительных систем различного назначения с высокой продольной и поперечной плотностью записи. Сущность изобретения: в классической конструкции блока головок "полублочного" типа хотя бы один из полусердечников каждого магнитопровода выполнен из пластин двух видов: полного профиля, имеющего форму двутавра и усеченного профиля, повторяющего форму пластин первого вида, но без бокового опорного элемента в задней части полусердечника. В пазах, образованных в задней части полусердечников, после скрепления пластин разного профиля установлены вкладыши из электроизолирующего материала П-образного профиля, повторяющего конфигурацию внутренних стенок паза. Выводные концы обмоток закреплены во вкладышах внутри полусердечников и выходят на плоскую колодку со штырями, минуя корпус блока головок. 1 з.п.ф-лы, 9 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, патент, 57-37935, кл | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1998-04-10—Публикация

1996-01-26—Подача