Изобретение относится к устройствам технологического оснащения изготовления электрических машин и может быть использовано при производстве статоров планарных шаговых электродвигателей (ПШЭ).

Известно устройство для стыковки статоров линейных шаговых двигателей, выполненное в виде плиты с окнами, в которых жестко закреплены формирователи магнитных потоков, а количество формирователей в плите соответствует количеству одновременно монтируемых статорных пластин (заявка N 4256185/07).

Посредством этого устройства осуществляют групповой способ монтажа малогабаритных статорных пластин на общую подложку.

Основной сложностью при изготовлении известного устройства является выполнение зубцов на полюсах формирователей магнитных потоков с требуемой высокой точностью по их периодичности на всем поле плиты. Общая накопленная погрешность по периодичности зубцов складывается из погрешности на длине хода координатного стола станка на обрабатываемом расстоянии и погрешности инструмента.

Целью изобретения является повышение качества путем снижения накоплений погрешности по периодичности зубцов на статорах и расширения технологических возможностей за счет повышения мобильности.

Цель достигается тем, что известное устройство для стыковки пластин сборных статоров, содержащее корпус с жестко закрепленными в нем формирователями магнитных потоков, снабжено основанием и эталонным статором, а корпус выполнен сборным из элементов, каждый из которых выполнен в виде призмы с размещенным в ней формирователем магнитных потоков, при этом элементы корпуса ориентированы и жестко установлены на основании посредством эталонного статора.

Исполнение наборного поля устройства сборным из отдельных элементов сводит к минимуму основную составляющую погрешность, присущую обрабатываемому оборудованию, и в этом случае погрешность по периодичности зубцов на элементах определяется в основном погрешностью обрабатывающего инструмента.

Элементы корпуса выполняют по габаритным размерам меньше статорной пластины на гарантируемый допуск, что дает возможность выставления элементов относительно друг друга при сборке наборного поля.

Общая накопленная погрешность по периодичности зубцов на всем набранном поле будет определяться погрешностью изготовления зубцов на одном элементе и погрешностью измерительного оборудования при сборке.

Сборку элементов предварительно осуществляют на эталонном статоре, магнитно ориентируя зубцы формирователей с зубцами статора, а затем их жестко крепят на общее основание. Магнитная ориентация по зубцам позволяет достоверно выполнять выставление элементов относительно друг друга.

В качестве эталонного статора можно использовать основание. Тогда каждый элемент дополнительно снабжается формирователем магнитных потоков, а рабочие поверхности каждого формирователя магнитных потоков располагаются на параллельных гранях призм элементов корпуса.

Набор элементов на общее основание дает возможность расширить технологические возможности за счет сборки широкого диапазона статоров как по величине зубцового шага, так и по конфигурации рабочего поля.

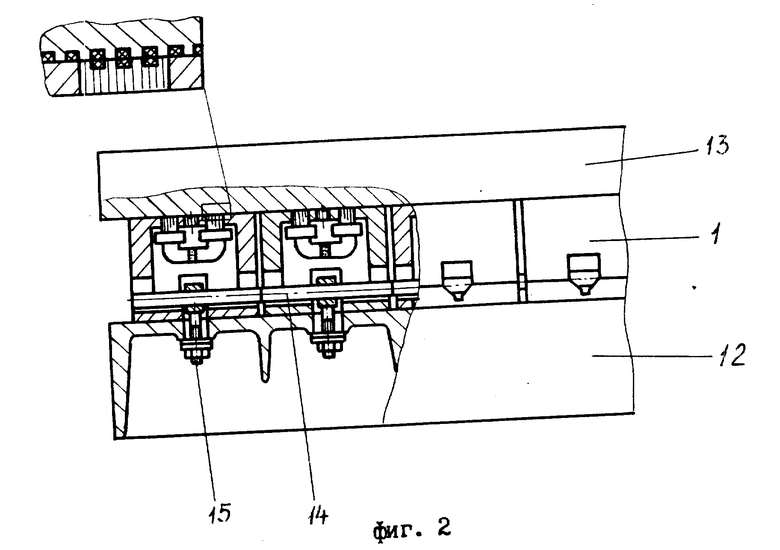

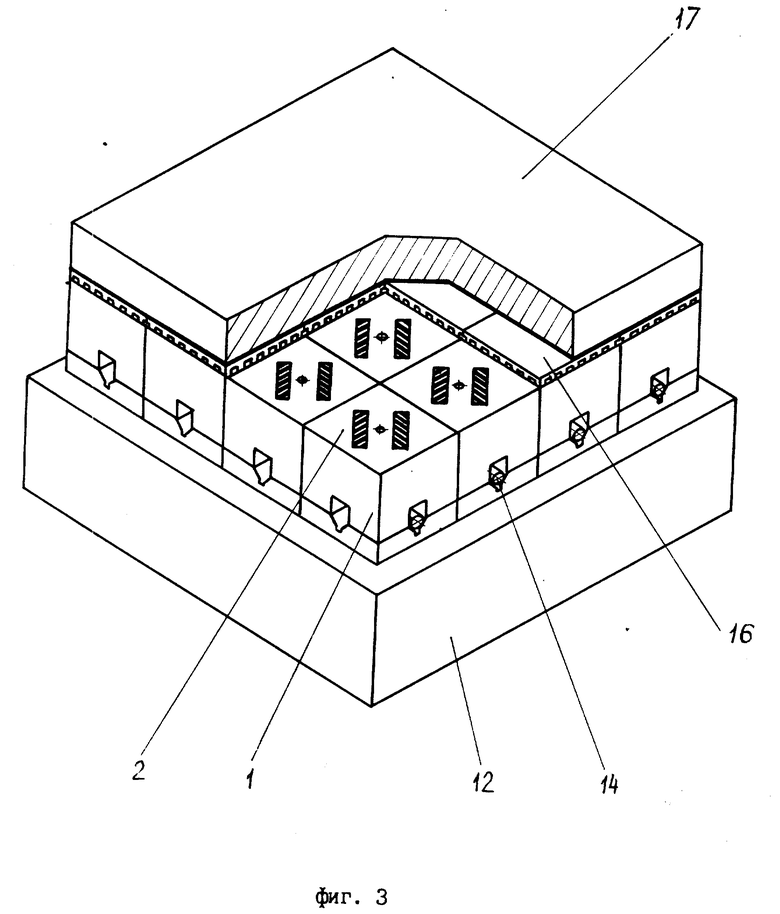

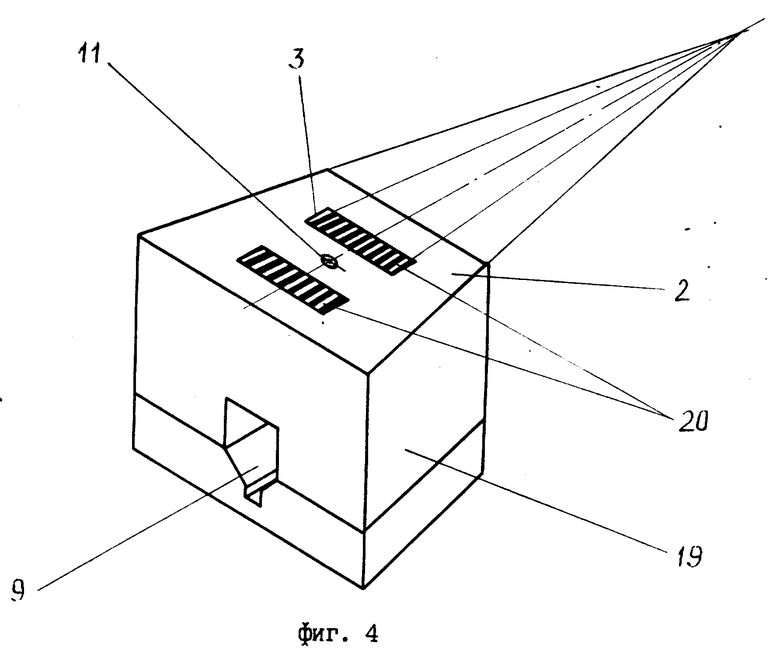

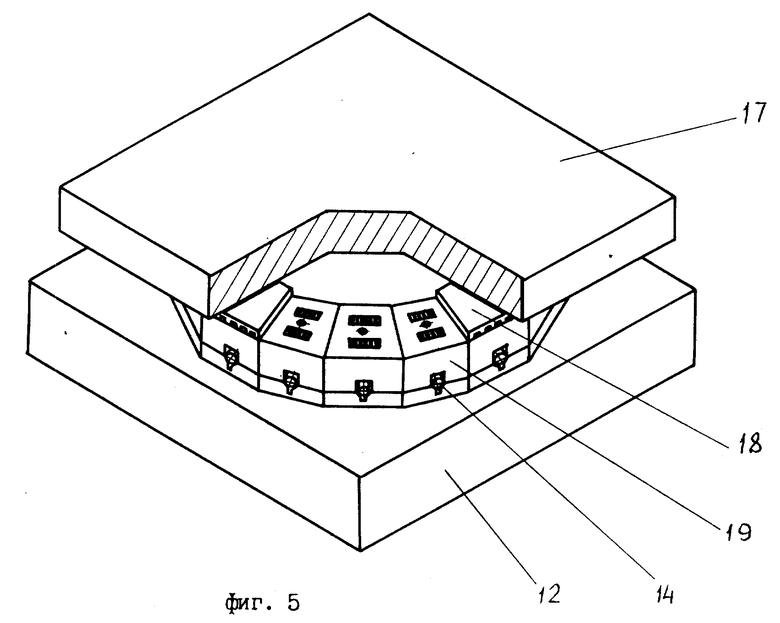

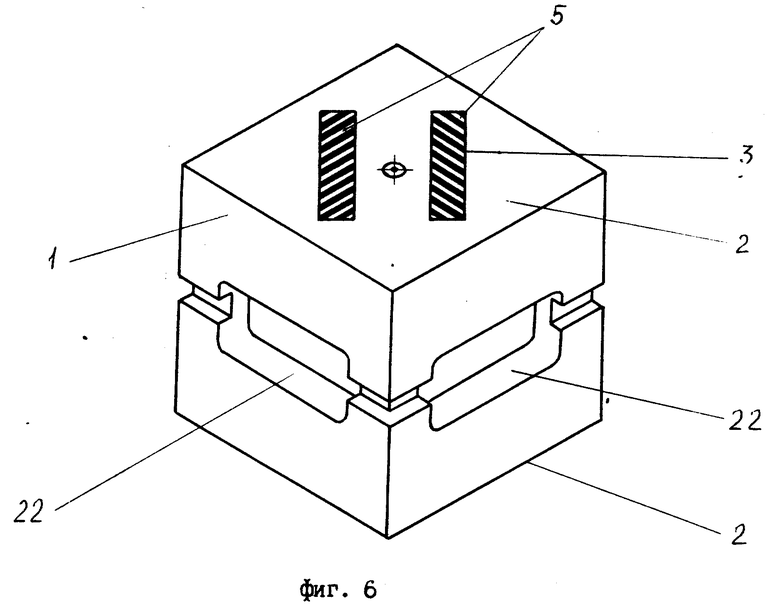

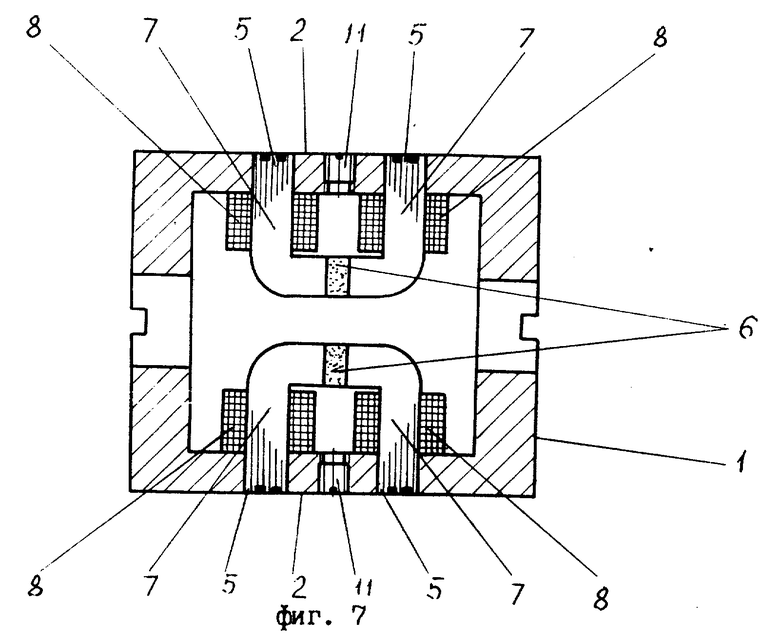

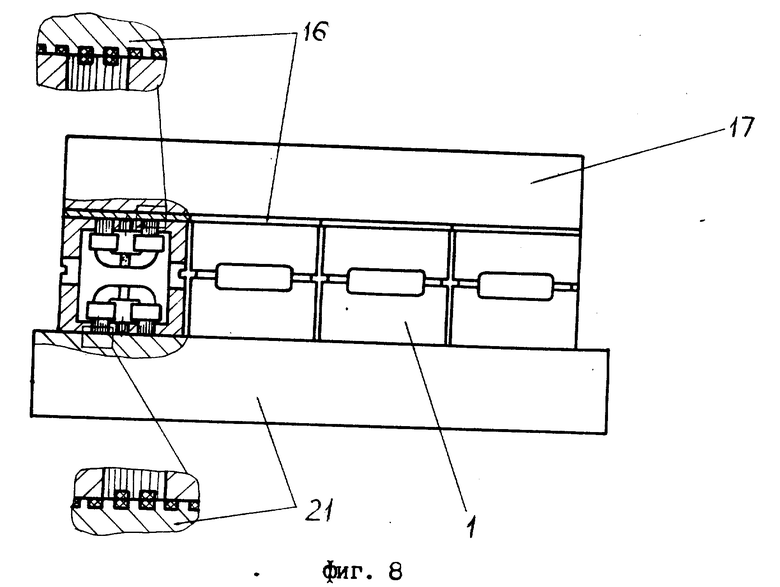

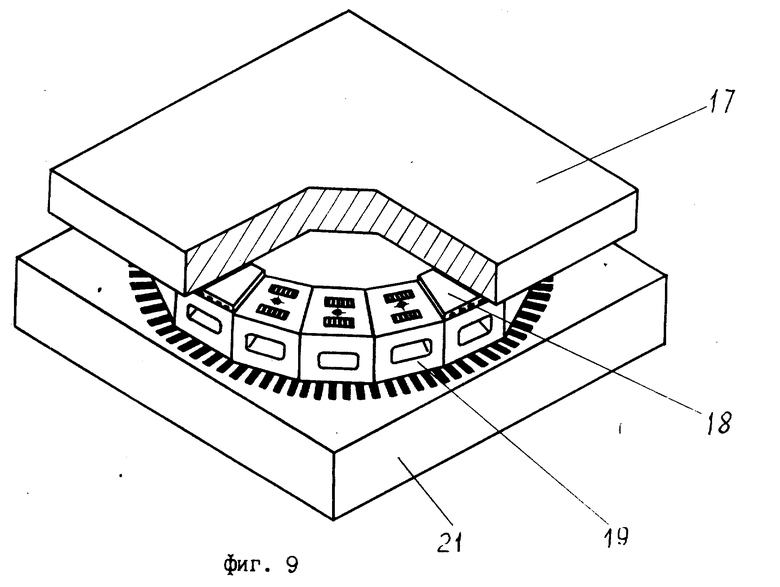

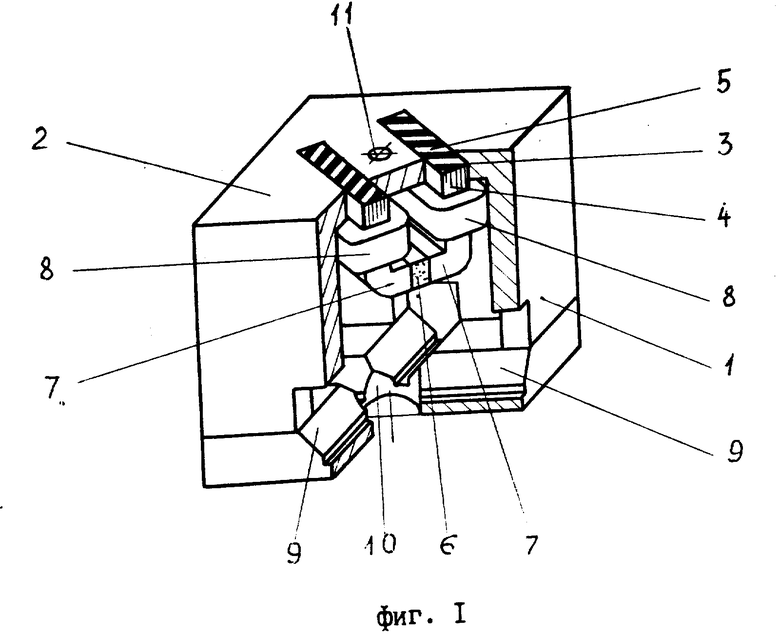

На фиг. 1 изображен вариант элемента для сборки пластин с линейными координатами, изометрия с сечением; на фиг. 2 - выставление и крепление элементов, общий вид с сечением; на фиг. 3 - сборка статора с линейными координатами, общий вид в изометрии с сечением; на фиг. 4 - вариант элемента для сборки пластин с угловым шагом, изометрия; на фиг. 5 - сборка статора с угловыми координатами, общий вид в изометрии с сечением; на фиг. 6 - вариант элемента с двумя противоположно расположенными формирователями магнитных потоков, изометрия; на фиг. 7 - то же, разрез общего вида; на фиг. 8 - сборка статора с линейными координатами посредством эталонного статора, общий вид с сечением; на фиг. 9 - сборка статора с угловыми координатами посредством эталонного статора, общий вид в изометрии с сечением.

Пример выполнения.

Устройство содержит корпус, выполненный сборным из элементов 1, каждый из которых выполнен в виде призмы. На рабочей поверхности 2 смонтирован под углом 45oC к боковым поверхностям формирователь магнитных потоков 4 в виде C-образного магнитопровода 4. На полюсах магнитопровода, канавки выполненные, пол углом к оси симметрии магнитопровода и заполненные немагнитным материалом, образуют зубцы 5 с шагом, равным шагу зубцов на собираемом статоре. Группа зубцов на одном полюсе выполнена под прямым углом к группе зубцов на втором полюсе, причем зубцы одного полюса параллельны двум боковым поверхностям, а зубцы второго - двумя другими. Это условие позволяет ориентировать элемент с совмещенными координатами X и Y. Магнитопровод формирователя магнитных потоков разделен постоянным магнитом 6 на две части. В этом случае источником магнитной энергии может быть как постоянный магнит, так и два электромагнита 7, образованные полюсами магнитопровода и смонтированными на них катушками 8.

Относительно осей симметрии донной части призмы выполнены сквозные угловые пазы 9, а в центре дна выполнено отверстие 10 пол крепежные детали.

В центре рабочей поверхности предусмотрены средства 11 для подачи сжатого воздуха (трубопроводы условно не показаны).

Для требуемой конфигурации поля статора элементы 1 необходимо выставить и смонтировать на прецизионное основание 12. Для этого используют, например, эталонный статор 13.

Перед установкой на эталонный статор в каждом из элементов 1 обмотки электромагнитов запитывают током такого направления, чтобы магнитный поток электромагнитов компенсировал поток постоянного магнита. Затем элементы рабочей поверхностью кладут на статор. После набора элементов в обмотках всех электромагнитов меняют направление тока и подают сжатый воздух для создания воздушной подушки между призмами и статором. В этом случае магнитные потоки постоянных магнитов и электромагнитов суммируются и за счет большей плотности этих потоков происходит ориентация зубцов на полюсах электромагнитов с зубцами статора. Затем прекращают подачу воздуха во всех элементах, и последние магнитными силами надежно соединяются со статором.

Далее эталонный статор с наборным полем из элементов 1 устанавливают донной поверхностью элементов на основании 12. В сквозные угловые пазы вводят прижимные скалки 14, которые винтами 15 жестко фиксируют элементы на основании. Затем по описанной последовательности над полюсами формирователей магнитных потоков компенсируют магнитный поток и снимают эталонный статор с элементов.

Устройство работает следующим образом.

Перед набором статорных пластин 16 все обмотки электромагнитов запитывают током такого направления, чтобы магнитный поток электромагнитов компенсировал поток постоянного магнита. На рабочие поверхности элементов кладут зубцовый поверхностью статорные пластины.

После набора статорных пластин на элементах в обмотках всех электромагнитов меняют направление тока, и во все элементы подают сжатый воздух для создания воздушной подушки между статорными пластинами и элементами. При этом магнитные потоки постоянных магнитов и электромагнитов суммируются, и за счет большей плотности этих потоков происходит ориентация зубцов на статорных пластинах с зубцами на полюсах формирователей магнитных потоков. Затем прекращают подачу воздуха, и статорные пластины магнитными силами фиксируются на устройстве.

После фиксации статорных пластин 16 на открытую поверхность последних наносится клеевая композиция и устанавливается подложка 17, к которой посредством балластового груза прикладывается определенное усилие для склеивания.

Для сборки статорных пластин 18 с угловым шагом устройство содержит элементы 19, контур каждого из которых с рабочей поверхности 2 соответствует контуру статорной пластины и выполнен в виде трапеции. В средней части рабочей поверхности смонтирован магнитопровод формирователя магнитных потоков, у которого большие стороны полюсов параллельны основаниям трапеции. На полюсах симметрично оси симметрии центрального угла трапеции выполнена зубцовая поверхность 20 с угловым шагом, идентичным угловому шагу на статорных пластинах 18.

Работа устройства аналогична вышеописанному устройству для статоров с прямоугольными координатами зубцов.

Второй вариант выполнения устройства.

В качестве эталонного статора можно использовать основание 21. В этом случае устройство содержит элементы 1 с двумя противоположными рабочими поверхностями 2, на которых в окнах, выполненных под углом 45oC к боковым поверхностям, жестко закреплены магнитопроводы формирователей магнитных потоков с зубцами 5 на полюсах, причем расстояния от боковых поверхностей до зубцов на полюсах на каждой из рабочих поверхностей элементов равны между собой. На боковых поверхностях выполнены сквозные окна 22 для электро- и пневмокоммуникаций.

Установка элементов на эталонный статор осуществляется следующим образом.

В одном из формирователей запитывают обмотки 8 электромагнитов 7 на компенсацию потока постоянного магнита 6, и элемент размагниченной рабочей поверхностью устанавливают на эталонный статор 21. Далее обмотки запитывают током такого направления, при котором потоки постоянного магнита и электромагнитов суммируются, и одновременно подают через пневмосредства 11 сжатый воздух для создания воздушной подушки над эталонным статором. В этом случае происходит ориентация формирователей магнитных потоков по зубцам эталонного статора. После ориентации подачу воздуха прекращают и элемент магнитно фиксируется на эталонном статоре. Обмотки отключают. В такой же последовательности устанавливают другие элементы по требуемой конфигурации собираемого статора.

После фиксации все элементов осуществляют сборку статорных пластин 16 аналогично первому варианту сборки.

Для сборки статорных пластин 18 с угловым шагом устройство содержит элементы 19 с двумя противоположными рабочими поверхностями 2, причем контур каждого элемента с рабочей поверхности соответствует контуру статорной пластины и выполнен в виде трапеции. В средних частях рабочих поверхностей смонтированы магнитопроводы формирователей магнитных потоков 3, у которых большие стороны полюсов параллельны основаниям трапеции. На полюсах симметрично осям симметрии центрального угла трапеции выполнены зубцы с угловым шагом, идентичным угловому шагу на статорных пластинах 18, причем углы от боковых поверхностей до зубцов на полюсах на каждой из рабочих поверхностей до зубцов на полюсах на каждой из рабочих поверхностей элементов равны между собой.

Набор элементов 19 на эталонный статор 21 и работа устройства аналогичны вышеописанным последовательностям.

Таким образом, выполнение в устройстве для стыковки пластин сборных статоров ПЩЭ корпуса из элементов с гарантированными минусовыми допусками по габаритным размерам позволяет увеличить наборное поле устройства до пределов, ограниченных размерами прецизионного основания, причем на одном основании возможно монтировать разные как по конфигурации поля статора, так и по величине зубцового шага. Изготовление зубцовой поверхности на отдельных элементах дает возможность при сборке наборного поля устройства путем выставления элементов снизить накопленную погрешность по периодичности зубцов от базового первого зубца до любого другого.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ СБОРНЫХ СТАТОРОВ ПЛАНАРНЫХ ШАГОВЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1833705A3 |

| Устройство для стыковки статоров линейных шаговых двигателей | 1982 |

|

SU1181067A1 |

| Устройство для стыковки статоров линейных шаговых двигателей | 1987 |

|

SU1728932A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРЕМЕЩАЮЩЕГОСЯ МАГНИТНОГО ПОЛЯ (ВАРИАНТЫ) | 2005 |

|

RU2314625C2 |

| ВЕНТИЛЬНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1992 |

|

RU2025872C1 |

| ВЕНТИЛЬНО-ИНДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2014 |

|

RU2571955C1 |

| Магнитоэлектрический генератор | 2019 |

|

RU2716011C1 |

| Вращающийся трансформатор | 1977 |

|

SU736284A1 |

| Асинхронный двигатель и способ его изготовления | 1984 |

|

SU1356121A1 |

| Магнитопровод торцовой электрической машины | 1980 |

|

SU1077010A1 |

Использование: в электротехнической промышленности при изготовлении статоров планарных шаговых электродвигателей. Сущность изобретения: сборку элементов предварительно осуществляют на эталонном статоре, магнитно ориентируя зубцы формирователей с зубцами статора, затем их жестко крепят на общее основание. Магнитная ориентация по зубцам позволяет достоверно выполнять выставление элементов относительно друг друга. Набор элементов на общее основание дает возможность расширить технологические возможности за счет сборки широкого диапазона статоров как по величине зубцового шага, так и по конфигурации рабочего поля. 1 з.п.ф-лы, 9 ил.

| SU, авторское свидетельство, 1181067, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-04-10—Публикация

1991-02-12—Подача