Изобретение относится к электронагревателям, а конкретно к трубчатым нагревателям с токопроводящим порошком.

Изобретение может быть использовано в промышленных устройствах и в бытовых нагревательных приборах.

Известен нагревательный элемент на базе графитизированных материалов [1] , содержащий сыпучий графитизированный материал, который размещен между электродами без уплотнения.

Известный нагревательный элемент имеет недостаток в том, что из-за пересыпания порошка в межэлектродном пространстве этот нагревательный элемент ограниченное применение.

Известен также нагревательный элемент [2], содержащий стеклянную трубку, в которой одна зона заполнена смесью порошков графита и кварца, и две концевые зоны для подключения выводов, которые заполнены графитным порошком.

Известный нагревательный элемент имеет следующие недостатки.

1. Применение стеклянной трубки не позволяет производить запрессовку порошка в нее с заданной пористостью с целью получения заданной величины удельного электросопротивления из-за хрупкости стекла.

2. Из-за хрупкости трубки исключается ее деформация при производстве нагревательных элементов и ограничивается применение.

3. Использование кварцевого порошка увеличивает себестоимость нагревательного элемента.

4. Подключение выводов непосредственно к частицам графита в концевых зонах трубки не обеспечивает надежной работы нагревательного элемента из-за возникновения электрических разрядов между частицами графита и металлическими выводами.

Несмотря на перечисленные недостатки, нагревательный элемент по патенту [2] принимается за прототип. Недостатки, присущие прототипу, устраняются тем, что трубка выполнена из металла с электроизоляционным покрытием ее внутренней поверхности, токопроводящий порошок содержит 30-80 об.% графита и 20-70 об.% шамота и в зонах для подключения выводов размещены графитные стержни.

Сопоставительный анализ с известными конструкциями нагревательных элементов показывает, что заявленное решение позволяет наиболее оптимально решить задачу повышения надежности нагревательного элемента и снижения производственных затрат.

К совокупности существенных признаков заявляемого электронагревательного элемента, позволяющих получить упомянутых результат, следует отнести то, что выполнение трубки из металла с электроизоляционным покрытием позволяет упростить технологию производства и повысить надежность нагревательного элемента, использование шамота вместо кварцевого порошка снижает себестоимость нагревательного элемента, а снабжение нагревательного элемента графитными стержнями в качестве выводов повышает надежность элемента.

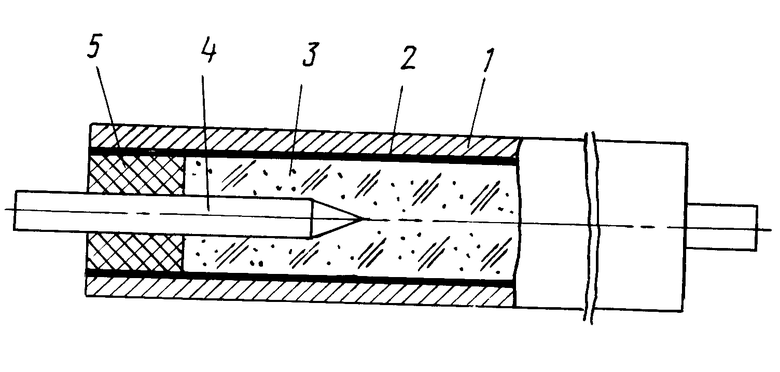

Заявленный электронагревательный элемент содержит металлическую трубку 1 с электроизоляционным покрытием 2, токопроводящий порошок 3 и графитные стержни 4 с диэлектрическими пробками 5.

Электронагревательный элемент работает следующим образом. После подключения электрического источника питания к графитным стержням 4 электрический ток проходит через токопроводящий порошок 3 заданного электросопротивления, которое зависит от количества шамота в порошке и от диаметра и длины токопроводящего порошкового проводника 3. Происходит нагрев порошка 3 и трубки 1.

Изготовлен и испытан опытный образец электронагревательного элемента на базе алюминиевой трубки с условным проходом 6 мм при наружнем диаметре 8 мм по ГОСТ 18475-82Е для мощности 1 кВт и напряжения 220 В. С учетом падения электросопротивления графита на 20% при его нагреве 20-750oC рабочее электросопротивление порошка было определено равным 58,08 Ом. В качестве токопроводящего порошка был использован графит марки ГЛ-1 по ГОСТ 5279-74 с добавлением в него 60 об.% шамота по ГОСТ 390-83. Остаточная пористость токопроводящего порошка составляла 40%. Диаметр и длина порошкового проводника в трубке соответственно составляли 3,2 и 165 мм. Материалом для графитных стержней диаметром 3 мм и длиной 35 мм послужили графитные щетки Г21 по ГОСТ 2332-75.

Электропробой электроизоляции опытного электронагревательного элемента произошел при 1230 В, что показывает высокую надежность заявляемого устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1997 |

|

RU2124590C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1997 |

|

RU2124079C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2013889C1 |

| КОМПОЗИЦИОННЫЙ ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ ПОВЕРХНОСТНОГО ТИПА | 1995 |

|

RU2088049C1 |

| НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ШИРОКОГО СПЕКТРА ПРИМЕНЕНИЯ | 2018 |

|

RU2713729C1 |

| УСТРОЙСТВО ЗАДЕРЖКИ ОТПАДАНИЯ ЯКОРЯ ЭЛЕКТРОМАГНИТНОГО МЕХАНИЗМА | 1996 |

|

RU2113028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1993 |

|

RU2066514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1997 |

|

RU2141744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ С ТЕРМОВЫКЛЮЧАТЕЛЕМ РАЗОВОГО ДЕЙСТВИЯ | 2000 |

|

RU2187859C2 |

| СОСТАВ ДЛЯ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2011 |

|

RU2460750C1 |

Изобретение относится к трубчатым электронагревателям с токопроводящим порошком и может быть использовано в промышленных устройствах и в бытовых нагревательных приборах. Электронагревательный элемент содержит металличускую трубку 1 с внутренним электроизоляционным покрытием 2, в которой размещен токопроводящий порошок 3. В концевых зонах трубки 1 размещены графитные стержни 4 и диэлектрические пробки 5. 1 ил.

Электронагревательный элемент, содержащий трубку, токопроводящий порошок и зоны для подключения выводов, отличающийся тем, что трубка выполнена из металла с электроизоляционным покрытием ее внутренней поверхности, токопроводящий порошок содержит 30 - 80 об.% графита и 70 - 20 об.% шамота и в зонах для подключения выводов размещены графитные стержни.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DD, патент, 266693, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DD, патент, 233902, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-04-10—Публикация

1996-03-15—Подача