Изобретение относится к производству искусственных алмазов способом ударного прессования графитного порошка.

При разработке способа получения алмазов были использованы зависимости давления и температуры прессования порошкообразных материалов от их физических свойств и размеров изделий (И.И.Гуров "Определение технологических параметров процесса импульсного прессования изделий из металлических порошков", Ж. Кузнечно-штамповое производство, N 5, 1995 г.).

Известен способ получения изделий из порошкообразных материалов (Р. Прюммер "Обработка порошкообразных материалов взрывом", Изд. Мир, М., 1990, стр. 20), включающий прессование порошка в пресс-форме с помощью метаемого взрывом заряда ВВ ударника по стволу на пуансон пресс-формы.

Этот способ опасен из-за применения ВВ и не обеспечивает высокого качества изделия из-за отскакивания пуансона от порошка после удара.

Известен также способ получения синтетических алмазов (патенте РФ N 2052378, C 01 B 31/06, B 01 J 3/08, 1996 г.), включающий ударное прессование графитного порошка, размещенного в головной части снаряда, выстреливаемого из орудия в камеру мишени и закрепляемого в ней в момент удара.

Опасное оборудование не обеспечивает высокого качества алмазов из-за трудности достижения точно заданного давления на графитный порошок и надежного закрепления снаряда в разъемной мишени.

Эти способы получения алмазов не могут обеспечить их высокого качества, т. к. невозможно точно определить параметры процесса прессования графитного порошка без значения взаимосвязей этих параметров и физических свойств графита.

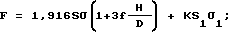

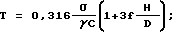

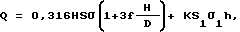

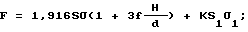

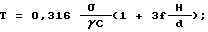

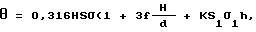

Недостатки прототипа устраняются тем, что в способе получения алмазов, включающем прессование графитного порошка с помощью ударного пуансона, жестко закрепляемого в пресс-форме после удара его по порошку, графитный порошок подпрессовывают в капсуле и зачеканивают в ней ударный пуансон при прессовании графитного порошка на дизель-молоте, причем параметры процесса прессования рассчитывают по формулам

γп ≥ 0,8γ;

где

γ - плотность графита, кг/м3;

γп - плотность графитного порошка после подпрессовки, кг/м3;

D, H, S - диаметр, высота, площадь поперечного сечения беспористой порошковой графитной заготовки перед переходом графита в алмаз соответственно, м, м, м2;

f - коэффициент трения графита по стали;

σ - напряжение сжатия графита при переходе его в алмаз, Па;

σ1 - напряжение смятия материала капсулы, Па;

S - площадь смятия капсулы торцем ударника, м2;

h - глубина смятия капсулы, м;

Q - затрата энергии для получения алмаза, Дж;

F - сила удара ударника, H;

C - удельная теплоемкость графита при заданной температуре, Дж/(кг•K);

T - температура нагрева графитного порошка при переходе его в алмаз, K;

K - коэффициент учета деформации материала капсулы ударником.

Величину коэффициента учета формы торца ударника используют в соответствии с его известными значениями (см. "Ковка и штамповка, Холодная объемная штамповка", Справочник, т.3, под ред. Новроцкого Г.А., М., Машиностроение, 1987, стр. 302).

Сопоставительный анализ с известными способами получения алмазов показывает, что заявленный способ позволяет наиболее оптимально решить задачу получения алмазов высокого качества.

К совокупности существенных признаков заявляемого способа, позволяющих получить упомянутый эффект, следует отнести то, что графитный порошок предварительно подпрессовывают в капсуле, извлекаемой из пресс-формы после прессования, в процессе прессования графитного порошка ударный пуансон зачеканивают в капсуле, что исключает отскакивание ударного пуансона от графитного порошка после удара, прессование производят на дизель-молоте, что исключает применение ВВ, а сам процесс прессования графитного порошка выполняют по технологическим параметрам, рассчитанным по формулам, что позволяет получать алмазы высокого качества при оптимальном расходе энергии и материалов.

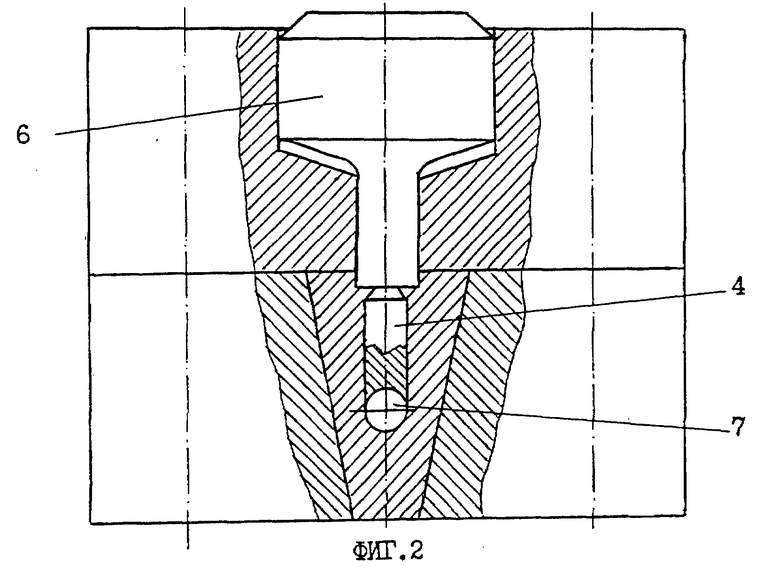

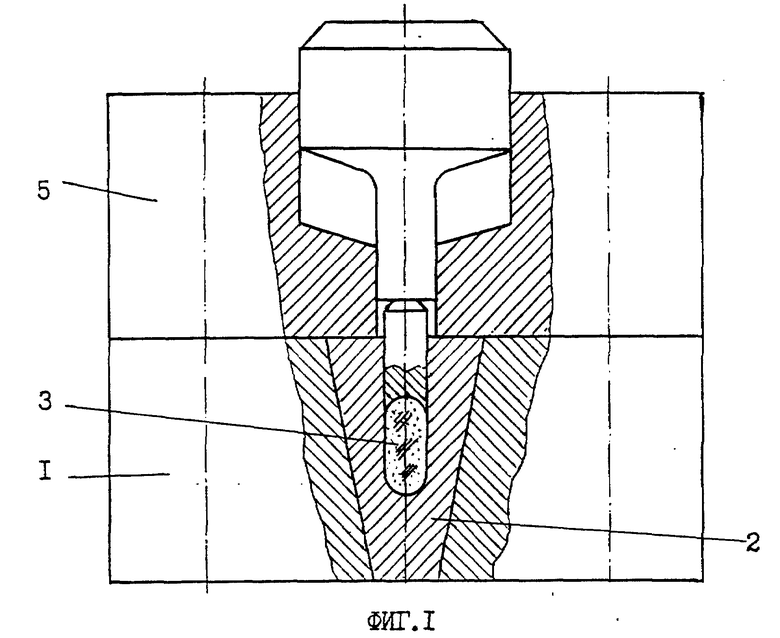

На чертеже представлено устройство для выполнения способа получения алмазов. Фиг. 1 - устройство в сборе перед прессованием графитного порошка, фиг. 2 - после прессования.

Устройство содержит нижнюю плиту 1 с капсулой 2, в которой размещены графитный порошок 3 и ударный пуансон 4. Верхняя плита 5 жестко соединена с нижней плитой 1 и содержит подвижный ударник 6, расположенный соосно с ударным пуансоном 4.

Способ выполняют следующим образом.

Задавшись размерами кристалла алмаза, по формулам определяют количество графитного порошка и параметры процесса прессования. Собирают устройство согласно фиг. 1, производят подпрессовку графитного порошка до заданной плотности и выполняют его ударное прессование на дизель-молоте. После этого устройство разбирают, извлекают капсулу 2 и разрезают ее для получения алмаза 7.

Прессование графитного порошка на дизель-молоте марки С-949 позволяет получать шарообразные кристаллы алмаза диметром 4,5 мм и массой 0,8 карата, а на японском дизель-молоте фирмы "Hitachy" с силой удара 1270 кН - соответственно, 6 мм и 2 карата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1997 |

|

RU2124079C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 2004 |

|

RU2265575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2040366C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1999 |

|

RU2159670C1 |

| Способ изготовления изделий из металлических порошков | 1988 |

|

SU1678531A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 2003 |

|

RU2240205C1 |

| Способ прессования двухслойных изделий из металлических порошков | 1975 |

|

SU657910A1 |

| УСТАНОВКА ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1992 |

|

RU2029661C1 |

| Способ изготовления вставки бурового алмазосодержащего инструмента | 1980 |

|

SU984684A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОДИСПЕРСНОГО АЛМАЗНОГО ПОРОШКА | 1994 |

|

RU2090499C1 |

Изобретение относится к производству искусственных алмазов способом ударного прессования графитного порошка. Задав размеры кристалла алмаза, по формулам рассчитывают размеры порошковой графитной заготовки и параметры процесса прессования. Графитный порошок размещают в капсуле пресс-формы и подвергают ударному прессованию. Способ позволяет получать алмазы высокого качества при оптимальном расходе энергии и материалов. 2 ил.

Способ получения алмазов, включающий прессование графитного порошка с помощью ударного пуансона, жестко закрепляемого в пресс-форме после удара им по порошку, отличающийся тем, что графитный порошок подпрессовывают в капсуле и зачеканивают в ней пуансон при прессовании графитного порошка на дизель-молоте, причем параметры процесса прессования рассчитывают по формулам

γп ≥ 0,8γ;

где γ - плотность графита, кг/м3;

γп - плотность графитного порошка после подпрессовки, кг/м3;

D, H, S - диаметр, высота, площадь поперечного сечения беспористой порошковой графитной заготовки перед переходом графита в алмаз соответственно, м, м, м2;

f - коэффициент трения графита по стали;

σ - напряжение сжатия графита при переходе его в алмаз, Па;

σ1 - напряжение смятия материала капсулы, Па;

S1 - площадь смятия капсулы торцем ударника, м2;

h - глубина смятия капсулы, м;

Q - затрата энергии для получения алмаза, Дж;

F - сила удара ударника, H;

C - удельная теплоемкость графита при заданной температуре, Дж.(кг • K);

T - температура нагрева графитного порошка при переходе его в алмаз, K;

K - коэффициент учета деформации материала капсулы ударником.

| RU 2052378 C1, 1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА | 1990 |

|

RU2023659C1 |

| Гуров И.И | |||

| Определение технологических параметров процесса импульсного прессования изделий и металлических порошков | |||

| Кузнечно-штамповое производство | |||

| Топка с качающимися колосниковыми элементами | 1921 |

|

SU1995A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Ковка и штамповка | |||

| Холодная объемная штамповка | |||

| Справочник | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Под | |||

| ред.Г.А.Новроцкого | |||

| - М.: Машиностроение, 1978, с | |||

| Дровопильное устройство | 1921 |

|

SU302A1 |

Даты

1999-01-10—Публикация

1997-02-18—Подача