Изобретение относится к производству искусственных алмазов с помощью взрыва.

При разработке способа получения алмазов были использованы зависимости давления, температуры и расхода энергии от физических свойств графита и размеров беспористой графитной заготовки (И.И.Гуров. "Определение технологических параметров процесса импульсного прессования изделий из металлических порошков". Ж.Кузнечно-штамповое производство, N 5, 1995 г., с. 19-20).

Известен способ получения алмаза (RU патент N 2023659, C 01 B 31/06, 1994 г. ), включающий прессование графитосодержащего порошка в зазоре между металлическими трубой и размещенным в ней стержнем с помощью взрыва заряда ВВ, расположенного снаружи трубы.

Этот способ исключает получение крупного кристалла алмаза из-за последующих за взрывом затухающих колебаний стенки трубы и неравномерности обжатия трубы взрывом.

Известен также способ синтеза алмаза с применением порошкообразного металла с частицами сферической формы /заявка Японии N 4-15018 B 01 J 3/08, 1990 г. /, включающий прессование графитсодержащего порошка в капсуле пресс-формы взрывом заряда ВВ.

Этот способ не обеспечивает высокого качества алмазных кристаллов из-за последующих за взрывом заряда ВВ колебательных движений частиц порошка в капсуле вследствие недостаточно прочного их там закрепления.

Эти способы не могут обеспечить получения алмазов высокого качества потому, что указанные процессы прессования графитного порошка производились без точно рассчитанных параметров процесса прессования.

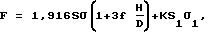

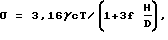

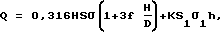

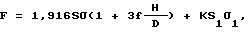

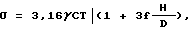

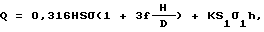

Указанные недостатки устраняются тем, что в способе получения алмазов, включающем прессование графитного порошка в капсуле пресс-формы с помощью взрыва заряда ВВ, параметры процесса прессования рассчитывают по формулам, а прессование производят пуансоном, который зачеканивают в капсуле ударником, причем применяют следующие расчетные формулы:

где

F - сила удара ударника, H;

D - диаметр пуансона, м;

S - площадь торца пуансона, м2;

H - высота беспористой порошковой графитовой заготовки перед переходом ее в алмаз, м;

σ - напряжение сжатия графита при его переходе в алмаз, Па;

S1 - площадь торца ударника, м2;

σ1 - напряжение смятия материала капсулы, Па;

h - глубина смятия капсулы торцом ударника, м;

K - коэффициент учета формы торца ударника;

T - температура при переходе графита в алмаз, oK;

γ - плотность графита, кг/м3;

C - удельная теплоемкость графита при заданной температуре, Дж/(кг•K);

f - коэффициент трения графита по стали;

Q - затрата энергии при переходе графитовой заготовки в алмаз, Дж.

Величину коэффициента учета формы торца ударника используют в соответствии с его известными значениями (см. "Ковка и штамповка. Холодная объемная штамповка", Справочник, т. 3, под ред. Новроцкого Г.А., М., Машиностроение, 1987, с. 302).

Сопоставительный анализ с известными способами получения алмазов показывает, что заявленный способ позволяет наиболее оптимально решить задачу получения алмазов высокого качества.

К совокупности существенных признаков заявляемого способа, позволяющих получить упомянутый эффект, следует отнести то, что вначале рассчитывают параметры процесса прессования графитного порошка с определением величины заряда ВВ данного типа, а затем по рассчитанным данным производят прессование с зачеканиванием пуансона в капсуле пресс-формы.

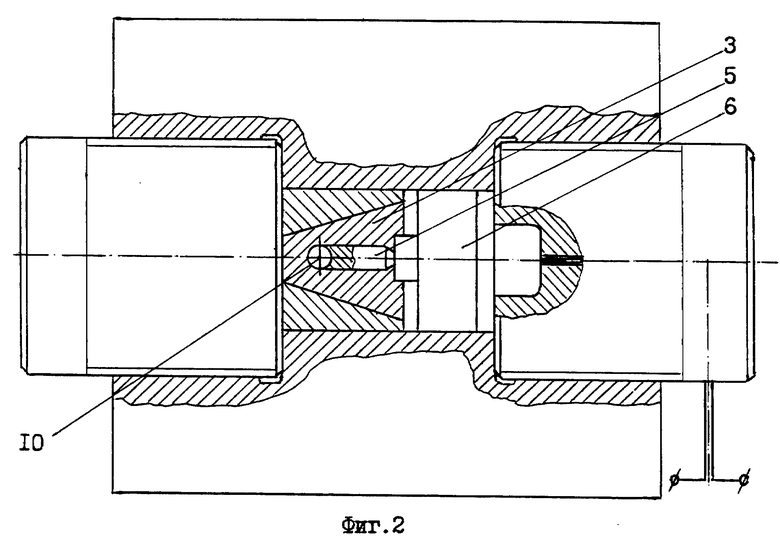

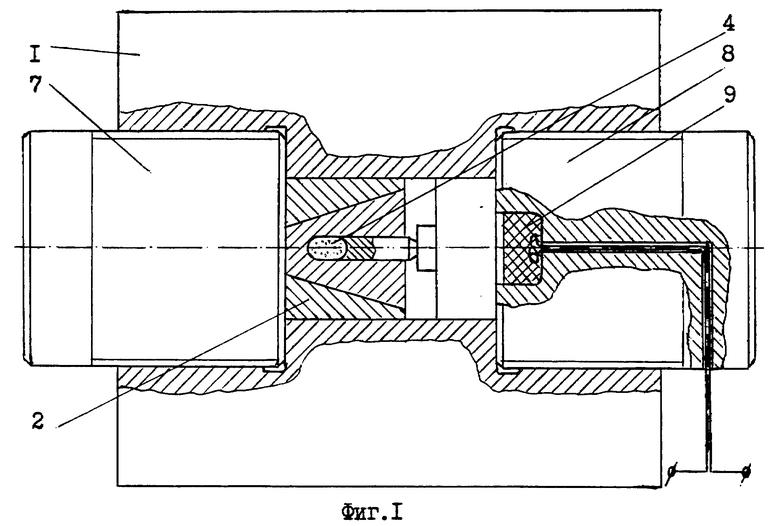

На чертеже представлена пресс-форма для выполнения способа получения алмазов: фиг. 1 - пресс-форма в сборе перед прессованием графитного порошка, фиг. 2 - после прессования.

Пресс-форма содержит корпус 1, в полости которого размещены втулка 2, капсулы 3 с графитным порошком 4, пуансон 5, ударник 6 и винты 7, 8. В углублении винта 8 размещен заряд ВВ 9.

Способ выполняют следующим образом.

По массе заданного кристалла алмаза определяют количество графитного порошка и размеры беспористой графитной заготовки. Определяют по формулам основные параметры процесса прессования графитного порошка: силу удара ударника F, напряжение сжатия графитного порошка при его переходе в алмаз σ и затрату энергии Q, необходимую для данного перехода.

После этого с учетом потерь энергии на перемещение ударника и на нагрев рабочих зон пресс-формы определяют полную затрату энергии, по которой определяют величину заряда ВВ данного типа.

На основании вышеприведенных данных собирают пресс-форму согласно фиг. 1 и инициируют взрыв заряда ВВ 9. Усилием взрыва заряда ВВ 9 ударник 6, перемещаясь влево от винта 8, пуансоном 5 прессует графитный порошок 4, переводя его в алмаз 10 (фиг. 2). При этом своим боком ударник 6 зачеканивает пуансон 5 в капсуле 3.

После взрыва заряда ВВ 9 пресс-форму разбирают и извлекают капсулу 3 для извлечения из нее алмаза 10 разрезанием ее на части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1997 |

|

RU2124590C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 2004 |

|

RU2265575C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОВ | 1999 |

|

RU2159670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОДИСПЕРСНОГО АЛМАЗНОГО ПОРОШКА | 1994 |

|

RU2090499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 1997 |

|

RU2122050C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2040366C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ ЧАСТИЦ | 2013 |

|

RU2576055C2 |

| Способ изготовления изделий из металлических порошков | 1988 |

|

SU1678531A1 |

| СПОСОБ СИНТЕЗА АЛМАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2068391C1 |

Изобретение относится к производству искусственных алмазов с помощью взрыва. Способ состоит в том, что прессование графитного порошка с одновременным зачеканиванием пуансона в капсуле, жестко закрепленной в пресс-форме, выполняют по расчетным параметрам импульсного прессования. Способ позволяет наиболее оптимально решить задачу получения алмазов высокого качества. 2 ил.

где F - сила удара ударника, H;

D - диаметр пуансона, м;

S - площадь торца пуансона, м2;

H - высота беспористой порошковой графитовой заготовки перед переходом ее в алмаз, м;

σ - напряжение сжатия графита при его переходе в алмаз, Па;

S1 - площадь торца ударника, м2;

σ1 - напряжение смятия материала капсулы, Па;

h - глубина смятия капсулы торцем ударника, м;

K - коэффициент учета формы торца ударника;

T - температура при переходе графита в алмаз, К;

γ - плотность графита, кг/м3;

C - удельная теплоемкость графита при заданной температуре, Дж /(кг • oК);

f - коэффициент трения графита по стали;

Q - затрата энергии при переходе графитовой заготовки в алмаз, Дж.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗА | 1990 |

|

RU2023659C1 |

| Способ обработки веществ дина-МичЕСКиМ дАВлЕНиЕМ | 1977 |

|

SU812333A1 |

| Способ получения искусственного алмаза | 1990 |

|

SU1820890A3 |

| Заряд взрывчатого вещества для детонационного синтеза алмазов | 1990 |

|

SU1826958A3 |

| Ковка и штамповка | |||

| Холодная объемная штамповка./Справочник под ред | |||

| Новроцкого Г.А | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Машиностроение, 1987, с.302 | |||

| Гуров И.И | |||

| Определение технологических параметров процесса импульсного прессования изделий из металлических порошков | |||

| Ж | |||

| "Кузнечно-штамповое производство", 1995, N 5, с.19-20 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Даты

1998-12-27—Публикация

1997-01-21—Подача