Изобретение относится к оборудованию, с помощью которого осуществляют отделение дисперсной фазы (твердых частичек, капель жидкости) от газовой (воздушной), паровой среды. Изобретение может быть использовано в качестве разгружающего устройства при пневмотранспорте, каплеуловителя, пылеуловителя, сепаратора капель воды в производстве пара.

Известен диффузорный пылеуловитель [1], содержащий корпус с патрубками ввода запыленного и вывода очищенного воздуха, диффузор, присоединенный к подводящему патрубку.

Основная масса дисперсной фазы на выходе из диффузора сконцентрирована в связи с ее высокой инерционностью по сравнению с газом в центре потока в ядре, близком по размерам диаметру входного патрубка диффузора. А газовый поток при этом относительно равномерно распределен по всему выходному сечению диффузора. Таким образом, происходит сепарация дисперсной фазы и газовой среды в диффузорном пылеуловителе.

Недостаток такого пылеуловителя - низка степень пылеулавливания. Это связано с тем, что поток из диффузора с еще достаточно большой скоростью ударяет в поверхность слоя осевшей в корпусе пыли и вызывает тем самым высокий вторичный пылевынос. Циркуляционные потоки внутри корпуса, индуцированные высокоскоростной струей из диффузора, также имеют достаточно высокую скорость, чтобы препятствовать осаждению частиц пыли.

Известно устройство [2], содержащее расположенный в корпусе конический лопастной завихритель. Своим торцом с меньшим диаметром он обращен навстречу очищаемому потоку газа, содержащему дисперсную фазу. Этот торец закрыт сплошным диском. Применение такого завихрителя обуславливает закручивание всего поступающего в него потока, как периферийной его части, так и центральной. И если в центральной части потока, как в случае с диффузором [1], содержится основная масса отделяемой дисперсной фазы, то после такого закручивателя дисперсная фаза будет перераспределена во всем потоке газа. Кроме того, недостатком такого завихрителя является высокая вероятность налипания липкой дисперсной фазы на часть конического завихрителя с меньшим диаметром, закрытую диском, и повышенное гидравлическое сопротивление.

В предлагаемом изобретении указанные недостатки устранены в результате того, что конический лопастной завихритель присоединен к выходу диффузора своим концом с большим диаметром, а его противоположный конец с меньшим диаметром снабжен отверстием.

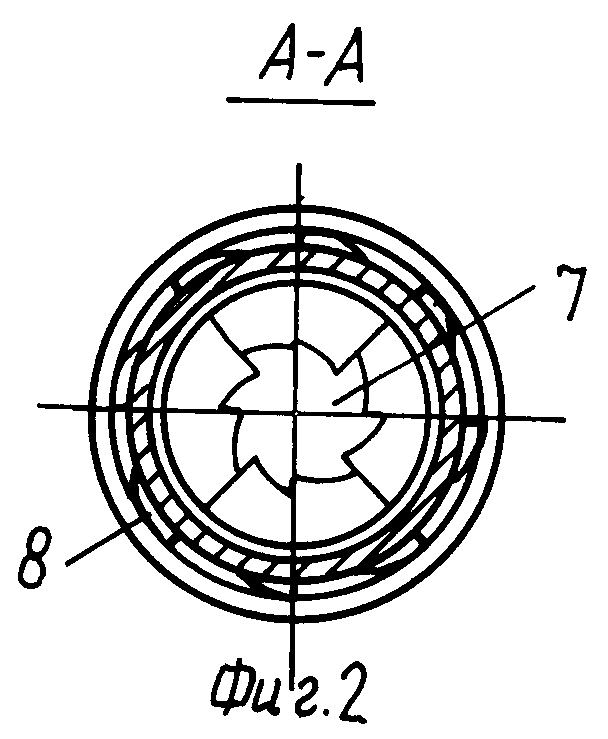

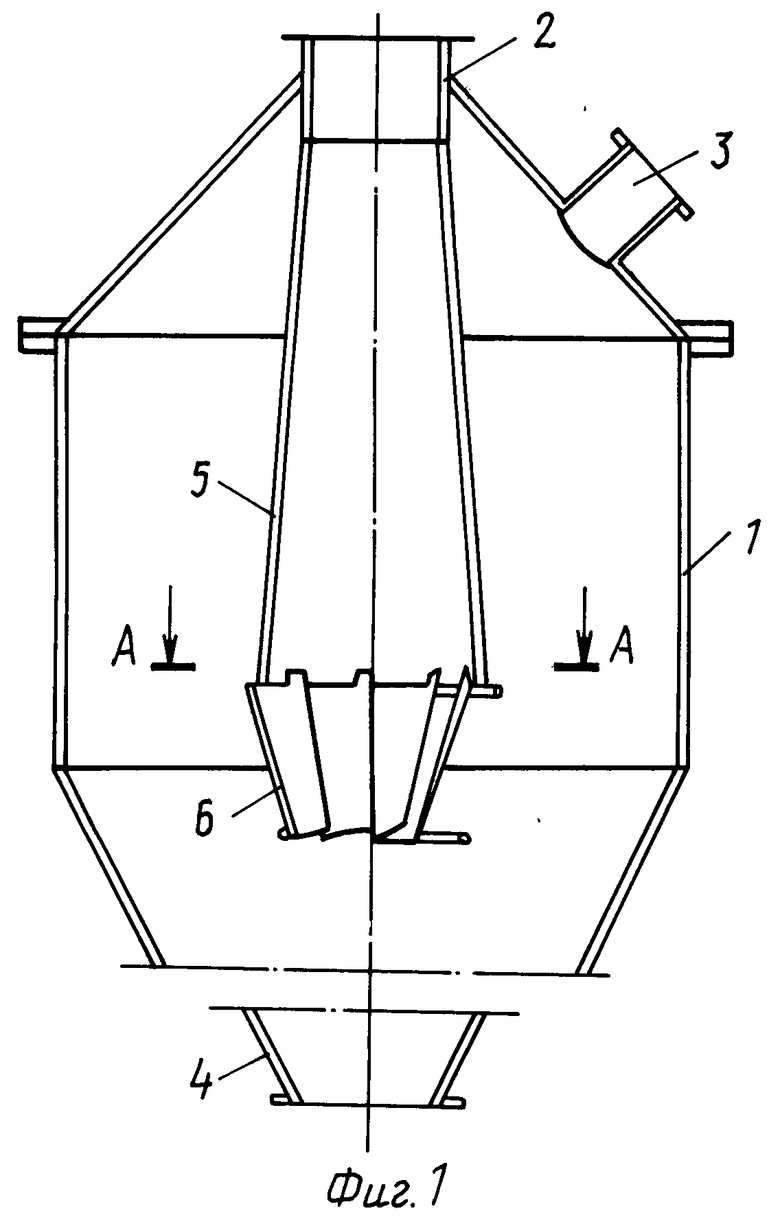

Представлено устройство на фиг. 1 (вертикальный разрез); на фиг. 2 (сечение А-А) на фиг. 1.

Устройство содержит корпус 1, снабженный патрубком ввода 2 смеси газа (воздуха) с дисперсной фазой, патрубком вывода чистого газа 3 и патрубком вывода отделенной (уловленной) дисперсной фазы 4. Внутри корпуса расположен диффузор 5, соединенный своим узким концом с патрубком 2, а широким - с концом лопастного конического завихрителя 6, имеющим больший диаметр. Второй конец завихрителя меньшего диаметра имеет отверстие 7, расположенное по его центру. Завихритель образован из лопастей 8, выполненных по коническим поверхностям, вершины которых совпадают в одной точке на оси диффузора.

Устройство работает следующим образом. Газ (воздух), несущий дисперсную фазу через патрубок 2, поступает в диффузор 5, в котором происходит его расширение. В силу инерционности дисперсной фазы, особенно грубых ее частиц, она не растекается по сечению диффузора, а движется в виде плотного высококонцентрированного ядра, соосного с диффузором 5 и отверстием 7 в нижнем конце лопастного завихрителя 6. Пройдя отверстие 7, ядро дисперсной смеси поступает в нижнюю часть корпуса, играющую роль бункера, где оседает в слой уловленной дисперсной фазы. Уловленную дисперсную фазу выводят из корпуса через патрубок 4. Часть газового потока, находящаяся вокруг высококонцентрированного ядра дисперсной фазы, проходит через промежутки между лопастями 8 во внутренний объем корпуса 1, приобретая вращательное движение. В результате вращения потока, выходящего во внутреннюю полость корпуса 1 из завихрителя, возникают центробежные силы, отбрасывающие к внутренней стенке корпуса 1 частички содержащейся во вращающемся потоке дисперсной фазы. Отброшенные к стенке корпуса частички оседают вниз, в слой уловленной дисперсной фазы.

Новизна предлагаемого устройства состоит в том, что конический лопастной завихритель присоединен к выходу диффузора своим концом с большим диаметром, а его противоположный конец с меньшим диаметром снабжен отверстием.

Изобретательский уровень обусловлен тем, что отличительные признаки не следуют явным образом из известного уровня техники.

Положительный технический эффект предлагаемого устройства состоит в том, что он обеспечивает снижение гидравлического сопротивления аппарата в 1,5-2 раза и одновременно повышение степени отделения дисперсной фазы от газового (воздушного) потока. При этом повышается надежность работы как аппарата, так и всей трассы, в которую включен этот аппарат, так как устраняется его забивание липкой или волокнистой дисперсной фазой и устраняется тем самым необходимость частых остановов и чисток.

В результате применения такого устройства в линии пневмотранспорта резиновой крошки на Ярославском шинном заводе исключены чистки аппарата, которые ранее производились по 12 раз в сутки, уменьшено гидравлическое сопротивление в 1,5-2 раза. В результате сокращения простоев на чистку аппаратов повышена производительность резиносмесителей.

Источники информации.

1. М.П.Калинушкин. Пылесосные установки. Второе дополнение и переработанное издание. Издательство литературы по строительству. М., 1964, с. 54-56, рис. 25 и с. 28 рис. 48 (ближайший анализ).

2. В. Н. Сафонов, В.П.Приходько, Г.К.Лебедюк, Э.Я.Тарат. Гидравлическое сопротивление центробежного каплеуловителя с коническим завихрителем. Научно-технический информационный сборник "Промышленная и санитарная очистка газов" с. 4, рис. 1. М., ЦИНТИХИМНЕФТЕМАШ N 3, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА | 1991 |

|

RU2033242C1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| АППАРАТ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1999 |

|

RU2158166C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| ПРИСТАВКА К ПЫЛЕСОСУ | 2001 |

|

RU2194432C1 |

| Турбулентный промыватель | 1979 |

|

SU949891A1 |

| Пылеуловитель | 1978 |

|

SU747504A1 |

| Скруббер | 1977 |

|

SU689709A1 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ КАПЕЛЬ ЖИДКОСТИ ИЗ ПАРОЖИДКОСТНОГО ИЛИ ГАЗОЖИДКОСТНОГО ПОТОКА В ТРУБОПРОВОДАХ | 2006 |

|

RU2329854C2 |

| ЦЕНТРОБЕЖНЫЙ ПЫЛЕУЛОВИТЕЛЬ С БУНКЕРОМ | 1995 |

|

RU2091134C1 |

Использование: изобретение относится к оборудованию, с помощью которого осуществляют отделение дисперсной фазы (твердых частичек, капель жидкости) от газовой (воздушной), паровой фазы. Оно может быть использовано в качестве разгружающего устройства при пневмотраспортере, каплеуловителя, сепаратора капель воды в производстве пара. Сущность изобретения состоит в том, что конический лопастной завихритель присоединен к выходу диффузора своим концом с большим диаметром, а его противоположный конец с меньшим диаметром снабжен отверстием, что устраняет высокую вероятность налипания липкой дисперсной фазы на часть конического завихрителя с меньшим диаметром, закрытую диском, и повышает степень улавливания дисперсной фазы. Устройство обеспечивает снижение гидравлического сопротивления аппарата в 1,5 - 2,0 раза и одновременно повышает степень отделения дисперсной фазы от газового (воздушного) потока. При этом повышается надежность работы как аппарата, так и всей трассы, в которую включен этот аппарат. 2 ил.

Устройство для отделения дисперсной фазы от газовой среды, содержащее корпус с патрубками ввода смеси газа с дисперсной фазой, вывода очищенного газа и уловленной дисперсной фазы, диффузор и лопастной конический завихритель, расположенные внутри корпуса, отличающееся тем, что конический лопастной завихритель присоединен к выходу диффузора своим концом с большим диаметром, а его противоположный конец с меньшим диаметром снабжен отверстием.

| Сафонов В.Н | |||

| и др | |||

| Научно-технический информационный сборник | |||

| Промышленная и санитарная очистка газов | |||

| - М.: ЦИНТИХИМНЕФТЕМАШ, N 3, 1984, с.4 | |||

| SU, авторское свидетельство, 1041132, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-20—Публикация

1995-12-18—Подача