Изобретение относится к технике гранулирования материалов и может быть использовано в химической, пищевой, микробиологической и других отраслях промышленности.

Известно устройство для гранулирования порошкообразных материалов [1], содержащее движущуюся бесконечную ленту, охватывающую направляющие и приводные ролики, уплотняющие борта, течку для подачи порошка и штуцер для ввода связующего раствора.

Гранулы, получаемые с помощью этого устройства, характеризуются существенной неоднородностью размеров в силу вероятностно-статического характера механизма гранулообразования при окатывании, что приводит к необходимости осуществлять классификацию продукта.

Наиболее близким по технической сущности к предлагаемому является устройство для гранулирования порошкообразных материалов [2], состоящее из емкости, имеющей торцы в виде укрепленных на валу дисков и цилиндрическую поверхность, образованную участком бесконечной ленты, закрепленной на роликах, приспособлений для загрузки исходного материала и выгрузки продукта, патрубка для ввода связующего раствора и свободно подвешенной внутри емкости насадки, состоящей из продольного ряда пластин, закрепленных с наклоном к образующей цилиндрической поверхности. К недостаткам данного устройства для гранулирования относятся следующие: 1) значительная неоднородность продукта по размерам частиц, вследствие смешения фракций при выгрузке из емкости; 2) низкий выход товарной фракции по причине ограниченных возможностей управления процессом гранулирования.

Технической задачей изобретения является повышение выхода товарной фракции и однородности продукта по размерам частиц за счет обеспечения оптимальных условий гранулирования и выгрузки готового продукта.

Задача изобретения достигается тем, что в устройстве для гранулирования порошкообразных материалов, состоящем из емкости, имеющей торцы в виде укрепленных на валу дисков и цилиндрическую поверхность, образованную участком бесконечной ленты, закрепленной на роликах, приспособлений для загрузки исходного материала и выгрузки продукта, патрубка для ввода связующего раствора и свободно подвешенной внутри емкости насадки, состоящей из продольного ряда пластин, закрепленных с наклоном к образующей цилиндрической поверхности, емкость наклонена под углом к горизонту в направлении, аналогичном наклону пластин, насадка закреплена с возможностью изменения глубины ее погружения в емкость, патрубок ввода связующего раствора размещен у опущенного, а приспособление для выгрузки продукта у поднятого торца емкости.

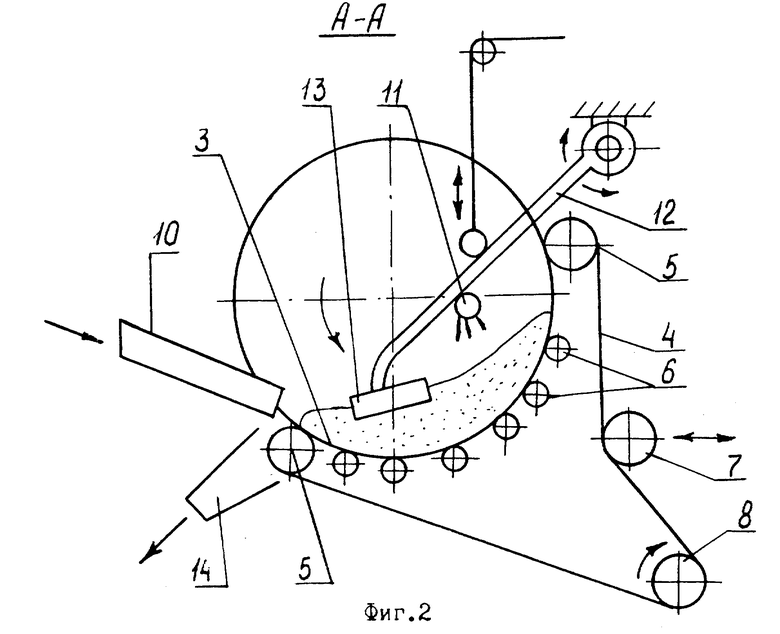

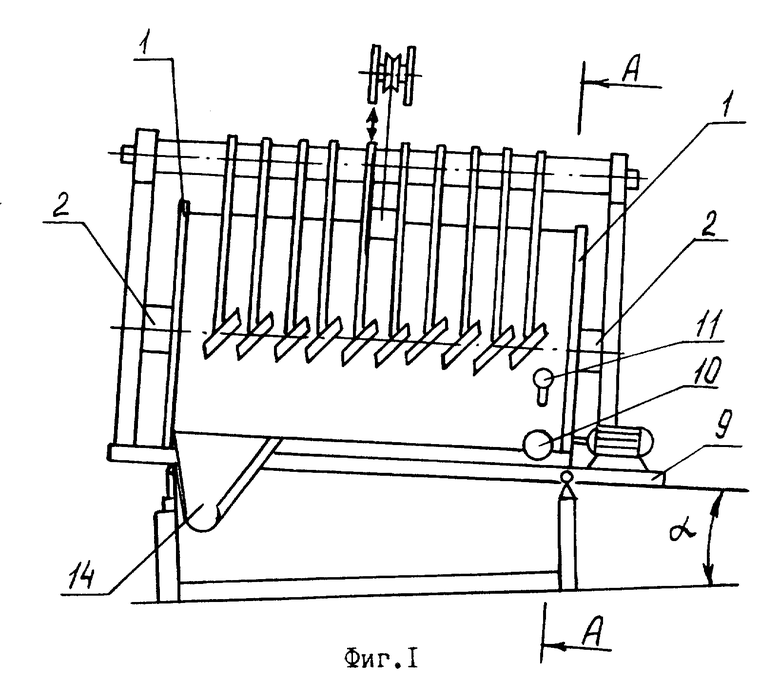

На фиг. 1 схематически изображен общий вид устройства для гранулирования порошкообразных материалов; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для гранулирования порошкообразных материалов содержит емкость, которая имеет торцы, образованные дисками 1, закрепленными консольно на валах 2, и цилиндрическую поверхность 3, образованную участком бесконечной ленты 4, охватывающей диски 1. Лента контактирует с роликами 5 - 8. Ролики 5 ограничивают емкость, ролики 6 являются опорными; ролик 7 служит для регулировки натяжения ленты, а ролик 8 является приводным. Емкость установлена на раме 9 с наклоном к одному из ее торцов.

Устройство имеет патрубок для загрузки исходного материала 10 и приспособление 11 для ввода связующего раствора, размещенные у опущенного торца емкости. Внутри емкости свободно подвешена насадка 12, рабочими элементами которой являются пластины 13, установленные в продольный ряд с наклоном к образующей цилиндрической поверхности. При этом направления наклона пластин к емкости совпадают. Узел крепления насадки обеспечивает возможность изменения глубины ее погружения в емкость. Приспособление для выгрузки продукта 14 размещено у поднятого торца емкости.

Устройство для гранулирования порошкообразных материалов работает следующим образом.

Исходный материал загружается через патрубок 10, размещенный у нижнего торца емкости, образованной дисками 1 и участком бесконечной ленты 3. После заполнения емкости порошком через приспособление 11 подается связующий раствор, который равномерно орошает поверхность дисперсного материала при его пересыпании в зоне, расположенной у нижнего торца емкости. Образующиеся при смачивании порошка влажные агломераты скатываются по поверхности слоя и, окатываясь в порошке, увеличиваются в размере. При движении ленты в направлении от нижнего ограничивающего ролика 5 к верхнему она за счет сил трения захватывает материал, который после подъема на некоторый угол скатывается по поверхности частиц, поднимающихся вместе с движущейся лентой. Таким образом, в поперечном сечении емкости на всей ее длине образуется контур циркуляции частиц материала. Частицы, расположенные в слое засыпки, прилегающем к ленте, неподвижны относительно друг друга, а частицы, расположенные вблизи открытой поверхности засыпки материала в емкости, образуют движущийся слой. В движущемся слое засыпки происходит разделение частиц по крупности. Крупные частицы при скатывании всплывают на поверхность движущегося слоя, а мелкие погружаются внутрь него, т. е. происходит разделение частиц материала по размерам. Следовательно, крупные частицы в скатывающемся слое находятся над мелкими частицами.

Крупные частицы при движении в скатывающемся слое взаимодействуют с пластинами 13 насадки 12, которые погружены на некоторую глубину в слой материала в емкости. Вследствие этого взаимодействия крупные частицы перемещаются в направлении к поднятому торцу емкости. К опущенному торцу емкости перемещаются мелкие частицы, которые движутся за счет наклона емкости и подпора их крупными частицами. В результате такого встречного движения потоков крупных и мелких частиц у поднятого торца емкости скапливаются преимущественно крупные частицы, которые отводятся из емкости через приспособление для выгрузки 14. Наиболее мелкие частицы концентрируются в зоне орошения связующим раствором, где происходит зарождение центров гранулообразования и укрупнение гранул.

В предлагаемом устройстве реализуется эффект разделения полидисперсных частиц по крупности при движении в скатывающемся слое материала. Этот эффект заключается в том, что при движении ленты крупные частицы перемещаются к поверхности скатывающегося слоя и концентрируются на периферии засыпки, а мелкие частицы занимают центральную часть засыпки, являющуюся центром циркуляции материала.

Крупные частицы, уходящие от центра циркуляции засыпки к периферии слоя, непрерывно транспортируются пластинами насадки к поднятому торцу емкости для выгрузки из устройства, а мелкие частицы за счет наклона емкости и подпора их крупными частицами направляются к опущенному торцу емкости в зону гранулообразования. В процессе движения происходит многократный взаимный обмен частицами между противоположно направленными потоками материала. Вследствие этого поток материала, движущийся в центре засыпки обогащается наиболее мелкими частицами, а движущийся у поверхности - крупными частицами.

Использование указанного эффекта в предлагаемом устройстве позволяет интенсифицировать процесс классификации за счет многократного разделения материала по всей длине емкости при ступенчатом перемещении частиц с участка одной транспортирующей пластины к другой. В итоге организуется противоточное движение крупной и мелкой фракций по длине емкости, чем достигается концентрирование наиболее мелких частиц в зоне гранулообразования, вывод из этой зоны наиболее крупных частиц и их транспортирование к выгрузочному торцу емкости.

Тем самым обеспечиваются оптимальные условия для процессов классификации и гранулообразования и, как результат, повышается однородность продукта по размерам и выход товарной фракции.

Для выполнения своего функционального назначения элементы конструкции предлагаемого устройства должны иметь следующие геометрические параметры.

Емкость для выполнения своего функционального назначения - организации совмещенного процесса гранулирования-классификации - должна быть установлена с наклоном к торцу, у которого расположены устройства ввода раствора и патрубок загрузки порошка. Установка емкости с наклоном позволяет организовать непрерывный подвод мелких частиц из засыпки материала в зону гранулообразования, что повышает производительность аппарата и выход товарной фракции. Одинаковое направление наклона емкости и пластин насадки объясняется их функциональным назначением - организовывать противоточное движение мелких и крупных частиц по длине емкости. При этом угол наклона емкости зависит от производительности устройства и физико-механических свойств обрабатываемого материала и в каждом конкретном случае определяется экспериментально.

В связи с тем, что интенсивность транспортирования крупных частиц к разгрузочному торцу емкости зависит от угла ее наклона производительности, а также скорости движения ленты предусмотрено регулирование потока крупных частиц за счет изменения глубины погружения насадки в емкость. Глубина погружения в каждом конкретном случае определяется экспериментально по величине максимального выхода товарной фракции.

Для достижения цели изобретения патрубок ввода порошка и устройство для подачи связующего раствора должны быть размещены у опущенного торца емкости, вблизи которого скапливается преимущественно мелкая фракция. Такое их размещение обеспечивает оптимальные условия для гранулирования, так как именно в этой зоне емкости происходит активное взаимодействие мелких частиц со связующим раствором и центрами гранулообразования.

С целью повышения выхода товарного продукта выгрузочное приспособление следует разместить у поднятого торца емкости, у которого концентрируются наиболее крупные частицы материала. Размеры приспособления для выгрузки продукта определяют, исходя из производительности устройства для гранулирования, по уравнению расхода.

Пример. В устройстве для гранулирования аммофоса, конструктивно аналогичном, представленном на фиг. 1, с длиной емкости (шириной ленты) 1,5 м и радиусом 0,25 м в слое материала установлен продольный ряд пластин высотой 0,04 м и шириной 0,12 м. Пластины закреплены с возможностью изменения глубины погружения в емкость и установлены под углом 30o к образующей цилиндрической поверхности. Количество пластин, определяемое из условия отсутствия проскока обрабатываемого материала без контакта с ним, равно 24. Емкость установлена с наклоном 5o к горизонту в направлении, совпадающем с направлением наклона пластин насадки, с возможностью регулирования наклона.

Предлагаемое устройство, основанное на использовании эффекта разделения частиц по размерам в засыпке, позволяет организовать классификацию материала и противоточное движение мелкой и крупной фракций по длине емкости - постоянно направлять мелкие частицы в зону окатывания, а крупные, наоборот, выводить из зоны гранулообразования. По сравнению с прототипом предлагаемое устройство обеспечивает получение продукта более однородного гранулометрического состава, увеличение выхода товарной фракции, уменьшение нагрузки на внешнее классификационное и транспортирующее оборудование, что улучшает технико-экономические показатели производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2133158C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1997 |

|

RU2156159C2 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

| СПОСОБ СЕПАРАЦИИ СЕМЯН | 1997 |

|

RU2152270C1 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| БАРАБАННАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2153135C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ СРЕД НА ТАРЕЛЬЧАТОМ ГРАНУЛЯТОРЕ | 2009 |

|

RU2410152C1 |

| ГРАНУЛЯТОР МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1996 |

|

RU2113898C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| Устройство для гранулирования порошкообразных материалов | 1985 |

|

SU1386276A1 |

Использование изобретения: в химической, пищевой, микробиологической и других отраслях промышленности. Сущность изобретения: устройство для гранулирования порошкообразных материалов содержит емкость, которая имеет торцы, образованные дисками, закрепленными консольно на валах, и цилиндрическую поверхность, образованную участком бесконечной ленты, охватывающей диски. Лента контактирует с роликами. Емкость установлена на раме с наклоном к одному из ее торцов. Устройство имеет приспособления для загрузки исходного материала и патрубок для ввода связующего раствора, размещенные у опущенного торца емкости. Внутри емкости свободно подвешена насадка, рабочим элементом которой являются пластины, установленные в продольный ряд с наклонным к образующей цилиндрической поверхности. При этом направления наклона пластин и емкости совпадают. Узел крепления насадки обеспечивает возможность изменения глубины ее погружения в емкость. Приспособление для выгрузки продукта размещено у поднятого торца емкости. 2 ил.

Устройство для гранулирования порошкообразных материалов, состоящее из емкости, имеющей торцы в виде укрепленных на валу дисков и цилиндрическую поверхность, образованную участком бесконечной ленты, закрепленной на роликах, приспособлений для загрузки исходного материала и выгрузки продукта, патрубка для ввода связующего раствора и свободно подвешенной внутри емкости насадки, состоящей из продольного ряда пластин, закрепленных с наклоном к образующей цилиндрической поверхности, отличающееся тем, что емкость установлена с наклоном в направлении, аналогичном направлению наклона пластин, насадка закреплена с возможностью изменения глубины ее погружения в емкость, патрубок ввода связующего раствора размещен у опущенного, а приспособление для выгрузки продукта - у поднятого торца емкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Классен П.В., Гришаев И.Г | |||

| Основы техники гранулирования | |||

| - М.: Химия, 1982, с.206 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1386277, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-20—Публикация

1996-04-09—Подача