Изобретение относится к технике сушки сыпучих материалов и может быть использовано в различных отраслях промышленности и сельского хозяйства, например в химической промышленности для сушки коллоксилина.

Известна барабанная сушилка для сыпучих материалов (см. а.с. N 1366824 по кл. F 26 В 11/04), содержащая вращающийся барабан с канальной насадкой и торцевыми крышками, внутри которого по всей длине установлена подвесная заслонка, закрепленная на торцевых крышках.

Недостатки указанной сушилки заключаются в неполном использовании рабочего объема и большом пылеуносе вследствие интенсивного продольного сноса частиц материала вторичным потоком теплоносителя.

Наиболее близкой по технической сущности к предлагаемой является барабанная сушилка для сыпучих материалов (см. а.с. N 1435900 по кл. F 26 В 11/04), содержащая вращающийся барабан с установленными в нем неподвижно по всей длине газораздающим и газособирающим коллекторами, и газораздающий коллектор имеет патрубки, несущие трубчатый элемент, погруженный в слой материала.

Данная сушилка характеризуется повышенными энергозатратами вследствие недостаточного контакта материала с сушильным агентом при струйном вводе последнего, особенно в области малой толщины слоя засыпки и большим пылеуносом вследствие отбора сушильного агента непосредственно из рабочей зоны аппарата в условиях совпадения направлений осаждения частиц и потока отводимого газа.

Технической задачей изобретения является снижение энергозатрат и пылеуноса за счет обеспечения в предлагаемой конструкции сушилки оптимальных условий контакта взаимодействующих фаз и отбора отводимого сушильного агента.

Решение задачи изобретения достигается тем, что в барабанной сушилке для сыпучих материалов, содержащей вращающийся барабан и установленные в нем неподвижно по всей длине газораздающий и газособирающий коллекторы, газораздающий коллектор имеет патрубки, несущие трубчатый элемент, погруженный в слой материала, барабан снабжен подъемными лопастями, выполненными в виде радиальных пластин, и вертикальной продольной перегородкой, имеющей шарнирно подвешенную заслонку на нижней ее кромке и делящей барабан на две части, и при этом трубчатый элемент расположен в подъемной, а коллекторы - в опускной части барабана и в подъемной части барабана закреплена неподвижно над слоем материала дополнительная шахтная насадка.

Кроме того, для регулирования интенсивности аэрирования по длине барабана, сушилка может содержать приспособления для изменения расхода сушильного агента в несущих патрубках, выполненные например, в виде задвижек, и поперечные перегородки на трубчатом элементе.

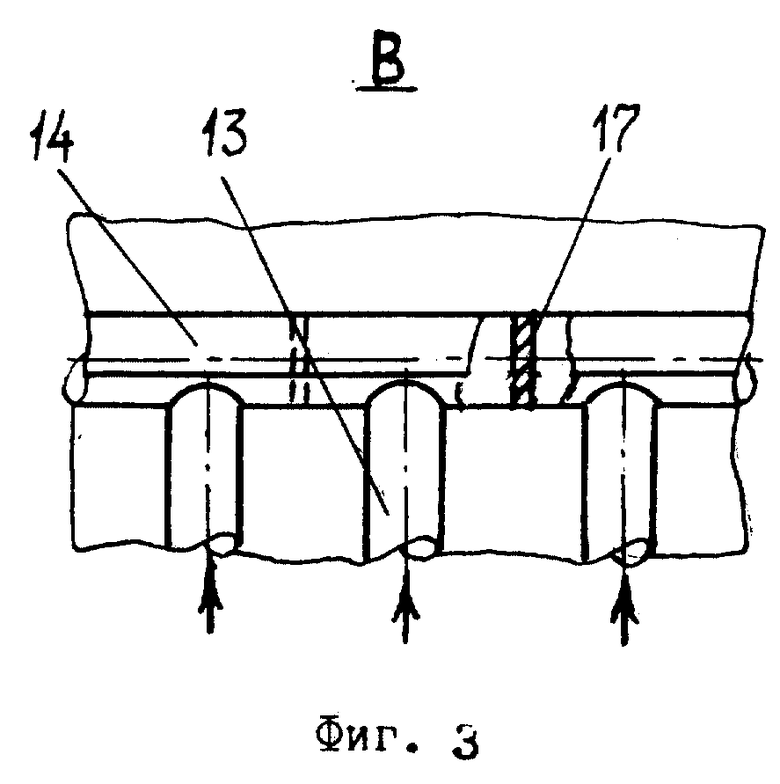

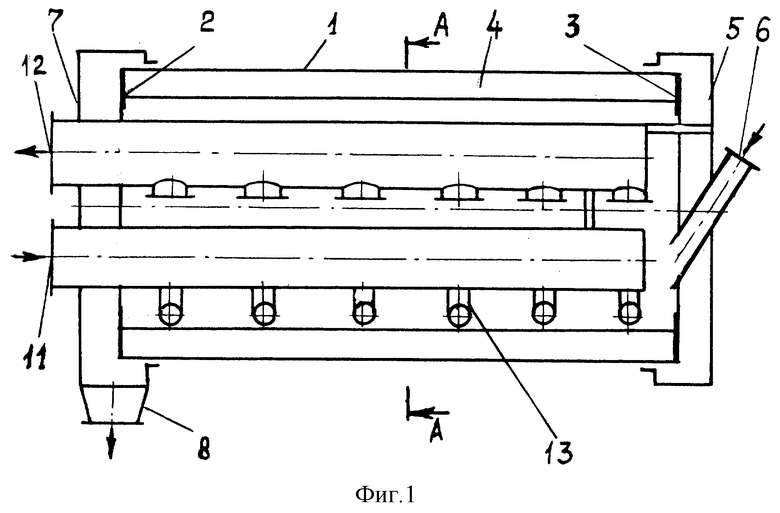

На фиг. 1 схематически изображен общий вид барабанной сушилки для сыпучих материалов; на фиг.2 - разрез А-А на фиг. 1; на фиг. 3 - вид В на фиг. 2.

Сушилка содержит вращающийся барабан 1 с подпорными кольцами 2 и 3 и радиальными подъемными лопастями 4. По торцам барабана установлены загрузочная камера 5 с патрубком 6 для загрузки влажного материала и выгрузочная камера 7 с патрубком 8 для выгрузки сухого продукта.

Внутреннее пространство барабана разделено вертикальной продольной перегородкой 9, имеющей на нижней кромке шарнирно подвешенную заслонку 10, на две части: подъемную и опускную. В опускной части барабана установлены неподвижно по всей длине газоподводящий 11 и газособирающий 12 коллекторы.

Газоподводящий коллектор 11 снабжен патрубками 13, несущими единый трубчатый элемент 14. Трубчатый элемент имеет продольную щель - сопло для струйного ввода газа в слой материала и расположен внизу подъемной части барабана. Вверху подъемной части барабана над слоем материала закреплена неподвижно шахтная насадка 15.

Для дифференциации режима аэрирования материала по длине барабана и в определенной мере для снижения пылеуноса и конечной температуры материала газоподводящий и газоотводящий коллекторы могут быть снабжены приспособлениями регулирования проходного сечения параллельных каналов ввода и вывода газа соответственно, например выполненными в виде шиберов 16, с этой же целью трубчатый элемент может быть разделен поперечными перегородками 17 на участки по числу несущих патрубков.

Барабанная сушилка для сыпучих материалов работает следующим образом.

Влажный материал загружается в сушилку через патрубок 6, захватывается лопастями 4 вращающегося барабана 1 и сосредотачивается преимущественно в его подъемной части. Материал перемещается вдоль барабана, циркулируя в завале, который образуется в нижней его части. Циркуляционный контур возникает вследствие того, что часть материала в виде плотного слоя поднимается в пространстве между лопастями 4 и в некоторой прилегающей к нему области "завала", а другая часть материала образует гравитационный поток частиц, скатывающихся по поверхности плотного слоя. При этом часть материала исчерпывается из завала лопастями 4 барабана и образует разрыхленный слой падающих частиц, называемый завесой.

Свежий сушильный агент поступает в газораздающий коллектор 11, распределяется по патрубкам 13 и в виде плоской струи выходит из щелевого сопла трубчатого элемента 14. Струя свежего сушильного агента взаимодействует с материалом, движущимся в слое скатывающихся частиц завала, и поднимается навстречу падающим частицам завесы. Движение частиц материала и сушильного агента в завесе направляется элементами неподвижной шахтной насадки 15. Переток сушильного агента из подъемной части барабана в опускную без контакта с частицами завесы предотвращается заслонкой 10, шарнирно подвешенной на нижней кромке вертикальной перегородки 9. При этом свободный конец заслонки скользит по поверхности слоя скатывающихся частиц завала, прижимаясь к нему под действием силы тяжести.

Отработанный сушильный агент перетекает в опускную часть барабана, огибая верхнюю кромку вертикальной перегородки 9. Опускная часть барабана выполняет роль пылеосадительной камеры. В этой зоне барабана запыленный поток газа движется в направлении силы тяжести, увеличивает свою скорость при обтекании газособирающего коллектора 12. Далее направление потока резко изменяется при одновременном уменьшении его скорости. Указанные особенности гидродинамики запыленного потока сушильного агента способствуют отделению из него до 70% наиболее крупных частиц пыли. Осевшая в опускной части барабана пыль транспортируется лопастями 4 в завал высушиваемого материала и вместе с ним перемещается в направлении разгрузочной камеры 7. Предварительно очищенный от пыли отработанный сушильный агент отсасывается по всей длине барабана с помощью газособирающего коллектора 12 и направляется на тонкую пылеочистку.

Высушиваемый материал выгружается через патрубок 8 разгрузочной камеры 7. В предлагаемом устройстве реализуется принцип поперечного аэрирования движущейся вдоль барабана среды с организацией двухступенчатого контакта взаимодействующих фаз: в движущемся слое завала - на первой ступени и при встречном движении потоков в падающем слое частиц завесы - на второй ступени. Двухступенчатый контакт позволяет снизить расход сушильного агента за счет более полного использования его потенциала сушки.

Снижение расхода сушильного агента в совокупности с высокоразвитой поверхностью контакта фаз, дифференциацией интенсивности поперечного аэрирования материала по длине барабана и предварительным обеспыливанием отработанного теплоносителя способствует повышению технико-экономических показателей.

Для выполнения своего функционального назначения элементы конструкции предлагаемой сушилки должны иметь следующие геометрические параметры.

Патрубки, соединяющие газоподводящий коллектор с трубчатым элементом, должны иметь дугообразную форму и должны устанавливаться концентрично по отношению к поверхности барабана для того, чтобы в наименьшей мере препятствовать циркуляции материала в "завале" и, как следствие, снизить крутящий момент, необходимый для вращения барабана. Для обеспечения более полного контакта сушильного агента с частицами в движущемся слое завала трубчатый элемент с щелевым соплом размещается в подъемной части барабана в центре циркуляции материала. Поскольку шахтная насадка предназначена для распределения сушильного агента по сечению завесы пропорционально количеству ссыпающегося материала, то ее элементы следует располагать над "завалом" в подъемной части барабана с наибольшей плотностью их размещения в области, прилегающей к вертикальной перегородке. При таком размещении насадки происходит более активное "подвисание" частиц, падающих в менее плотной области завесы, и, таким образом, предотвращается проскок сушильного агента вблизи вертикальной продольной перегородки.

Пример. В барабанной сушилке производительностью 700 кг/час для сушки пластифицированной нитроцеллюлозы, конструктивно аналогичной представленной на фиг. 1, внутри барабана диаметром 1,6 м и длиной 4 м установлены 30 радиальных лопастей высотой 0,13 м и вертикальная продольная перегородка. Перегородка имеет высоту 0,8 м и на нижней ее кромке подвешена на шарнирах заслонка шириной 0,3 м.

В опускной части барабана по всей его длине закреплены неподвижно газораздающий и газособирающий коллекторы с диаметрами газоходов 0,4 м. Газораздающий коллектор соединен дугообразными патрубками диаметром 0,075 м в количестве 10 штук с трубчатым элементом диаметром 0,09 м, который размещен продольно внизу подъемной части барабана в центре циркуляции материала. На входном участке патрубков установлены задвижки для регулирования расхода воздуха. Трубчатый элемент имеет продольную щель - сопло шириной 0,015 м и разделен поперечными перегородками на участки по числу несущих патрубков. Вверху подъемной части барабана над слоем материала закреплена неподвижно шахтная насадка, состоящая из трех вертикальных перегородок, между которыми установлены зигзагообразно наклонные направляющие элементы.

В предлагаемой барабанной сушилке используется принцип поперечного аэрирования среды при двухступенчатом контакте сушильного агента с высушиваемым материалом. Благодаря развитой поверхности контакта фаз, высокой интенсивности тепломассообмена при их встречном движении в завесе падающих частиц и отводу отработанного сушильного агента через организованную в барабане сепарационную зону обеспечивается снижение удельного расхода теплоносителя и пылеуноса из аппарата.

В связи с этим предлагаемая сушилка характеризуется более высокими технико-экономическими показателями по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2410614C2 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1997 |

|

RU2156159C2 |

| Насадка вращающегося барабана | 1986 |

|

SU1366828A1 |

| НАСАДКА ВРАЩАЮЩЕГОСЯ БАРАБАНА | 2007 |

|

RU2355467C1 |

| БАРАБАННАЯ СУШИЛКА С КАНАЛЬНОЙ НАСАДКОЙ | 2008 |

|

RU2367865C1 |

| Насадка вращающегося барабана | 1987 |

|

SU1430700A1 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392042C1 |

| СУШИЛЬНЫЙ БАРАБАН | 2014 |

|

RU2569541C1 |

| Насадка вращающегося барабана | 1985 |

|

SU1276887A1 |

| НАСАДКА ВРАЩАЮЩЕГОСЯ БАРАБАНА | 2006 |

|

RU2342986C2 |

Изобретение может быть использовано в различных отраслях промышленности и сельского хозяйства. Барабанная сушилка для сыпучих материалов содержит вращающийся барабан с радиальными подъемными лопастями. Барабан разделен вертикальной продольной перегородкой, имеющей на нижней кромке шарнирно подвешенную заслонку, на две части, подъемную и опускную. В опускной части барабана установлены неподвижно по всей длине газоподводящий и газособирающий коллекторы. Газоподводящий и газособирающий коллекторы могут быть снабжены приспособлениями для регулирования проходного сечения параллельных каналов ввода и вывода сушильного агента соответственно, например выполненными в виде шиберов для изменения режима аэрирования материала по длине барабана. С этой же целью трубчатый элемент может быть разделен поперечными перегородками на участки по числу несущих патрубков. Изобретение позволит снизить энергозатраты и пылеунос. 1 з.п.ф-лы, 3 ил.

| Барабанная сушилка для сыпучих материалов | 1986 |

|

SU1435900A1 |

| БАРАБАННАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1972 |

|

SU418692A1 |

| Аппарат софронова для тепловой обработки сыпучих материалов | 1972 |

|

SU557249A1 |

| Сушильный барабан | 1978 |

|

SU767479A1 |

| Барабанная сушилка для сыпучих материалов | 1980 |

|

SU966463A1 |

| US 4338732 A, 13.07.1982. | |||

Авторы

Даты

2000-07-20—Публикация

1997-10-15—Подача