Изобретение имеет отношение к созданию режущей пластины для стружкообразующего металлорежущего инструмента, в частности для режущих фрез. Такие пластины преимущественно изготавливаются прессованием в форме и спеканием образующего вставку порошка. Режущая пластина имеет верхнюю поверхность схода стружки, нижнюю плоскую поверхность основания, которая приспособлена для ее установки в гнездо инструмента с упором во взаимодействующую нижнюю опорную поверхность гнезда, и по меньшей мере три боковых поверхности, идущих между верхней и нижней поверхностями. По крайней мере одна из боковых поверхностей примыкает к поверхности схода стружки по линии, которая образует режущую кромку.

Подобные режущие пластины все более широко изготавливают способом прямого прессования, в ходе которого порошок твердого сплава прежде всего получает желательную форму в соответствующей пресс-форме, а затем приобретает окончательную прочность за счет спекания в печи при температуре около 1000oC. Операция прессования в течение ряда лет была значительно усовершенствована и в настоящее время достигла такого уровня, что этот процесс обеспечивает хорошие возможности формообразования с высокой точностью режущей кромки, смежных поверхностей формирования стружки, упрочняющих фасок (если они необходимы) и задних поверхностей. Более того, последующая усадка, которая происходит при спекании, может быть принята в расчет при определении размеров пресс-формы.

Современные геометрии режущего инструмента имеют тенденцию становиться все более и более положительными, то есть использовать все большие и большие углы между поверхностью схода стружки режущей вставки и плоскостью, нормальной к обрабатываемой поверхности. Причины такого развития геометрии режущих вставок заключается в том, что это обеспечивает многие преимущества, такие как малая сила резания и малое потребление энергии, позволяет получить высокую точность размеров при четко ограниченной режущей кромке, а также обеспечивает высокую степень свободы выбора заднего угла режущего инструмента, при сохранении положительной режущей геометрии. На практике предел положительной геометрии поверхности схода стружки ограничивается прочностью твердого сплава, так как чем положительнее становится поверхность схода стружки, тем острее и в результате, слабее становится режущий угол.

При некоторых обстоятельствах может быть предпочтительным отрицательный осевой наклон режущей пластины в корпусе режущей фрезы, хотя эффективный передний угол относительно обрабатываемой детали при этом сохраняется положительным. Такое решение часто применяют при обработке чугуна, в частности при производстве двигателей (в моторостроении), однако такое решение может обеспечивать определенные преимущества и при обработке стали. Отрицательные осевые углы наклона используются главным образом в торцовых фрезах малого диаметра. Отрицательный угол наклона позволяет создать режущие пластины с числом режущих кромок до восьми. Величина наклона может простираться до 15oC.

Задний угол также играет решающую роль во всех операциях металлообработки резанием. С целью обеспечения достаточного свободного пространства относительно обрабатываемой детали недопустимо, чтобы слишком большая часть заднего угла задней (разгрузочной) поверхности позади режущей кромки в направлении резания находилась в контакте с обрабатываемой деталью.

Недостаточный задний угол может быстро привести к высокой степени износа по передней поверхности и к возникновению вибраций, также как и к образованию заусенец и сколу режущей кромки.

Отрицательный наклон приводит к тому, что зазор плоской задней поверхности увеличивается с возрастанием глубины резания. Поэтому возникают проблемы, связанные с вибрациями, при острых (до 90o) новых режущих кромках, перед тем как они "обкатаны", то есть перед тем, как они подверглись определенному начальному износу. Поэтому обычной практикой у станочников является хонингование (подточка) новых режущих кромок для увеличения таким образом опорной поверхности и снижения тенденции к возникновению вибраций.

Первой задачей изобретения является формирование задней поверхности режущей вставки таким образом, чтобы задний угол мог быть установлен на оптимальном уровне при различных глубинах резания, при отрицательном осевом наклоне режущей пластины в корпусе режущей фрезы.

Второй задачей изобретения является поддержание главным образом постоянного заднего угла вдоль режущей кромки при отрицательном осевом наклоне режущей вставки в корпусе режущей фрезы.

Следующей задачей изобретения является уменьшение, и даже устранение начальных тенденций образования вибраций при работе с совершенно новыми режущими кромками.

Указанные и другие задачи достигнуты в изобретении за счет создания задней (разгрузочной) поверхности между двумя режущими углами, которая закручена по винтовой линии таким образом, что задний угол уменьшается при увеличении глубины резания.

Сменные режущие вставки с закрученными задними поверхностями известны сами по себе, например, из документов EP-A-239.045 и EP-A-392.730. Так, раскрытая в документе EP-A-392.730 режущая платина для стружкообразующего металлорежущего инструмента, в особенности для режущих фрез, имеет верхнюю поверхность для схода стружки, нижнюю поверхность, которая предназначена для установки с упором в опорную поверхность режущего инструмента, по крайней мере три боковых поверхности, расположенные между двумя поверхностями, при этом, по крайней мере одна из боковых поверхностей по задней поверхности примыкает к поверхности схода стружки вдоль линии, которая образует режущую кромку, при этом задняя поверхность изогнута так, что задний угол изменяется с увеличением глубины резания.

Однако задняя поверхность в известной пластине закручена в противоположном направлении относительно предлагаемого в настоящем изобретении, то есть закручивание обеспечивает возрастание заднего угла при увеличении глубины резания. Поэтому такие пластины не годятся для установки с отрицательным осевым зазором в корпусе режущей фрезы. Более того, эти известные режущие пластины также имеют закрученную поверхность схода стружки для создания в основном постоянного угла кромки вдоль полной длины режущей кромки. Однако такая форма обладает недостатком, так как приводит к уменьшению угла кромки, что, в свою очередь, может вызывать образование заусенец и скол режущей кромки.

В качестве примера, не имеющего ограничительного характера, изобретение описывается более подробно со ссылкой на предпочтительный вариант его осуществления, показанный на чертежах, где одинаковыми позициями обозначены одни и те же узлы.

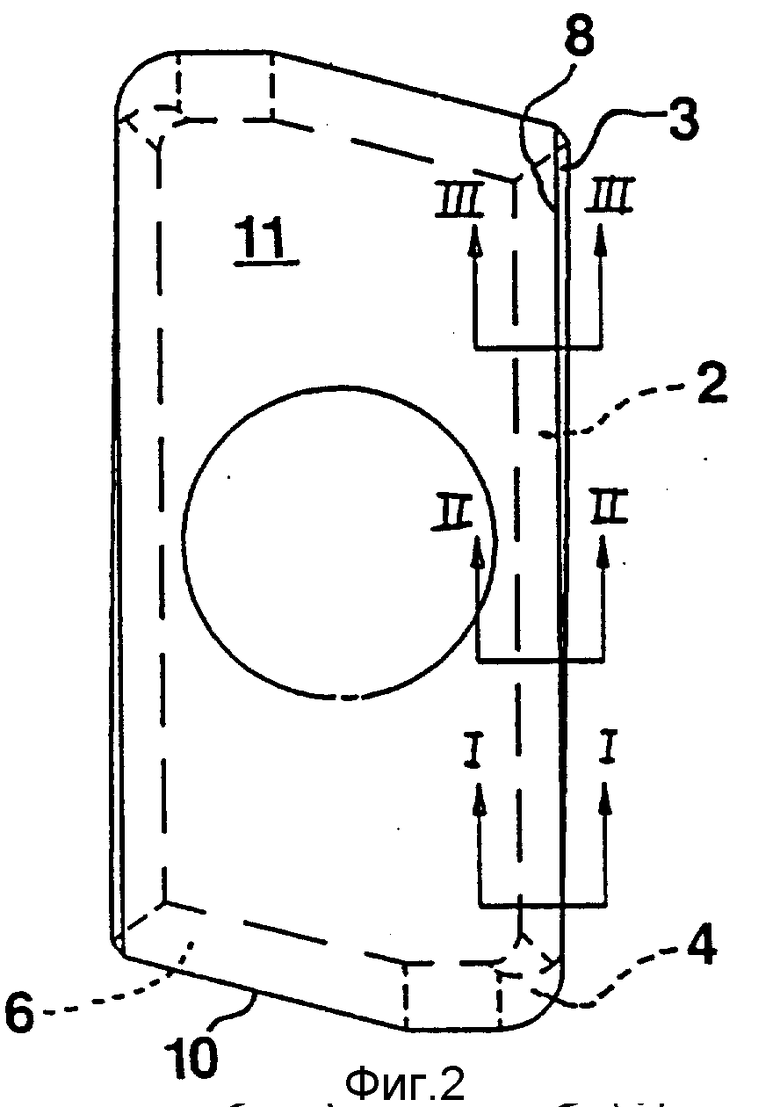

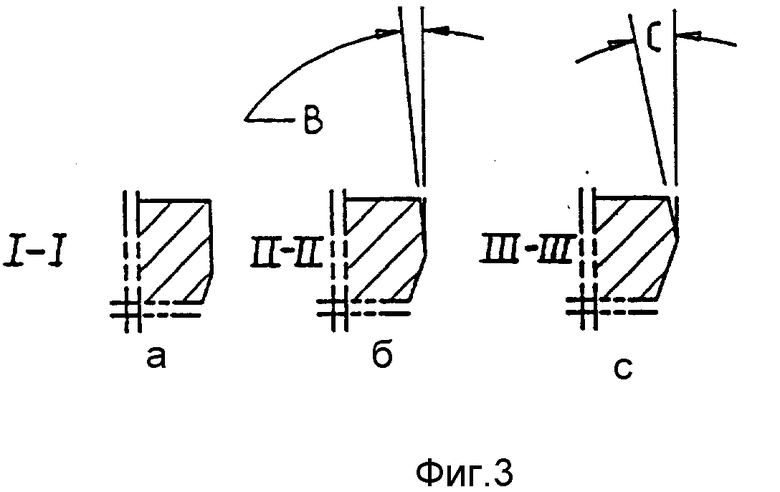

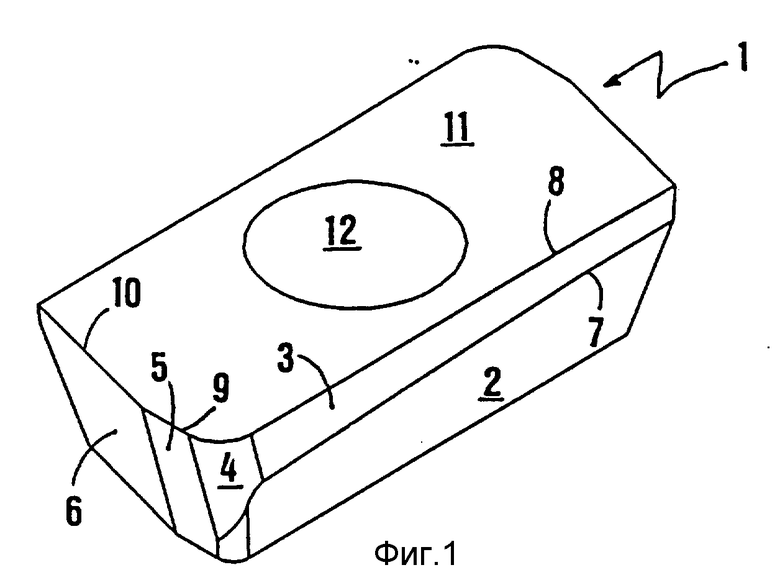

На фиг. 1 показана режущая пластина, вид в перспективе соответствующей изобретению; на фиг. 2 - режущая пластина, вид сверху соответствующей изобретению; на фиг. 3 a, b и c - соответственно поперечные сечения по линиям I-I, II-II и III-III фиг. 2.

На фиг. 1 показана режущая пластина 1, прямоугольной или слегка ромбической базовой формы. Угол между плоской стороной 5 и поверхностью 6 преимущественно лежит в пределах от 160 до 179,5o. Пластина содержит главным образом плоскую поверхность схода стружки или верхнюю поверхность 11 и нижнюю поверхность, которая плоскопараллельна поверхности 11, а также боковые или задние (разгрузочные) поверхности 2, 3, 5 и 6, которые простираются между верхней поверхностью и нижней поверхностью. Закрученная (изогнутая) задняя поверхность 3 в соответствии с изобретением примыкает в верхнем направлении к основной режущей поверхности (кромке) 8, а в направлении вниз - к нижней разгрузочной поверхности 2 по линии разрыва 7. По причине изогнутой формы разгрузочной поверхности 3 линия пересечения может иметь некоторую кривизну.

Рабочий режущий угол 4 слегка закруглен и связан в одном направлении с основной режущей кромкой 8, а в другом направлении со вторичной режущей кромкой 9. Известным образом основная режущая кромка 8 служит для снятия стружки с обрабатываемой детали, в то время как вторичная режущая кромка 9 создает новую поверхность обрабатываемой детали. На практике кромка 10 не осуществляет функцию резания.

В зависимости от наклона режущей вставки в корпусе режущей фрезы, первичная разгрузочная поверхность может быть искривлена (закручена) на различный угол. В соответствии с фиг. 3а, задний угол вблизи от рабочего режущего угла может быть 0o; однако, он может составлять до 10o, а преимущественно, до 5o. Посредине основной режущей кромки отрицательный задний угол может составлять от 5 до 15o(фиг. 3b). При максимальной глубине резания отрицательный задний угол может быть между 15 и 20o (фиг. 3c).

Альтернативно, задний угол наиболее близкий к рабочей режущей кромке, также может быть и положительным, то есть задняя поверхность 3 может образовывать острый угол с верхней стороной 11. Главное при этом заключается в том, что сохраняется предлагаемая в изобретении концепция, а именно, что задний угол уменьшается при увеличении глубины резания. Так, например, если задний угол, наиболее близкий к рабочему углу резания составляет +15oC, то он может уменьшаться до 0o при максимальной глубине резания. Преимущественно, образуется полное закручивание на угол от 10 до 20o, а предпочтительнее, на угол от 12 до 18o по всей длине задней поверхности 3.

Форма верхней стороны 11 не относится к существенным характеристикам настоящего изобретения. Преимущественно, передний угол в основном постоянен вдоль полной основной режущей кромки или по крайней мере вдоль большей ее части. С целью уменьшения сил резания верхняя поверхность может, например, иметь углубления или выточки вдоль режущей кромки. Так как наличие таких выточек вызывает уменьшение угла кромки на этих углублениях или выточках, то тогда может быть сформирована задняя поверхность 3, в соответствии с фиг. 3a - c, с целью препятствования дальнейшему ослаблению режущих кромок, с острым углом между верхней поверхностью 11 и задней поверхностью 3, вблизи от рабочего режущего угла.

В соответствии с модификацией изобретения, вдоль режущей кромки также может быть образована изогнутая задняя поверхность главным образом постоянной ширины. Таким образом, в этом случае образуется линия пересечения 7, параллельная режущей кромке 8. Однако для осуществления такой геометрии вторичная задняя поверхность 2 также должна быть спирально закручена, с направлением закручивания, противоположным направлению закручивания задней поверхности 3.

Соответствующая изобретению вставка преимущественно оснащена расположенным в ее центральной части сквозным отверстием 12, предназначенным для введения соответствующих средств крепления, таких как винт, шплинт и т. п.

Естественно, настоящее изобретение не ограничивается только описанными и показанными на чертежах вариантами его осуществления. Например, изобретение может быть применено для других многоугольных форм пластин, отличающихся от прямоугольных или ромбических, например, для квадратных, ромбоидальных или треугольных. Более того, следует подчеркнуть, что пластина не обязательно должна иметь две задние поверхности на каждой боковой поверхности. Например, изогнутая задняя поверхность в соответствии с изобретением может также полностью покрывать боковую поверхность, от верхней поверхности 11 до нижней поверхности.

Поверхность схода стружки 11 может также иметь различные элементы разрыва стружки, известные сами по себе, например, ямки, упоры, выступы и т.п.

В соответствии с описанным вариантом осуществления изобретения основная режущая кромка полностью прямая. Однако она может быть слегка искривлена наружу для компенсации в случае отрицательного осевого наклона и для обеспечения полной плоскостности фрезеруемой поверхности.

В данном описании приведены принципы построения, преимущественные виды осуществления изобретения и режимы работы. Однако в него могут быть внесены изменения и варианты, не выходящие за рамки изобретения и соответствующие его сущности, определяемой приведенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ПЛАСТИНА С ЗАКРУЧЕННОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108896C1 |

| РЕЖУЩАЯ ПЛАСТИНА, ИМЕЮЩАЯ ВИНТОВУЮ ЗАДНЮЮ ПОВЕРХНОСТЬ СО СМЕЖНОЙ ВЫЕМКОЙ | 1994 |

|

RU2108897C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ВИНТОВОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108210C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ЗАКРУЧЕННОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108211C1 |

| ТОРЦЕВАЯ ФРЕЗА | 1994 |

|

RU2111092C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2108894C1 |

| ФРЕЗА И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ | 2013 |

|

RU2630113C2 |

| РЕЗЬБОВАЯ РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2106933C1 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2132259C1 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 1994 |

|

RU2111093C1 |

Изобретение относится к режущим пластинам для стружко-образующего металлорежущего инструмента, в частности для фрез. Первой задачей изобретения является формирование задней поверхности режущей пластины таким образом, чтобы задний угол мог быть установлен на оптимальном уровне при различных глубинах резания при отрицательном осевом наклоне режущей пластины в корпусе фрезы. Второй задачей изобретения является поддержание главным образом постоянного заднего угла вдоль режущей кромки при отрицательном осевом наклоне режущей пластины в корпусе фрезы. Задачей изобретения также является уменьшение и даже устранение начальной тенденции к вибрациям при работе с совершенно новыми режущими кромками. Указанные задачи решаются выполнением задней поверхности между двумя режущими углами, закрученной по винтовой линии таким образом, что задний угол уменьшается при увеличении глубины резания. 2 с и 7 з.п.ф-лы, 3 ил.

| ЕР, 392730, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-05-10—Публикация

1994-01-26—Подача