Изобретение имеет отношение к созданию режущей пластины для стружкообразующего режущего инструмента, в частности для режущих фрез. Такие режущие пластины преимущественно изготавливают прессованием в форме и спеканием образующего пластины порошка. Режущая пластина имеет верхнюю сторону или поверхность схода стружки, нижнюю плоскую поверхность основания, которая приспособлена для ее установки в гнездо инструмента с упором во взаимодействующую нижнюю опорную поверхность гнезда, и по меньшей мере три боковые поверхности, идущие между верхней и нижней поверхностями. По меньшей мере одна из боковых поверхностей примыкает к верхней поверхности схода стружки вдоль линии, которая образует режущую кромку.

Подобные режущие пластины все более широко изготавливают способом прямого прессования, в ходе которого формовочный порошок твердого сплава прежде всего получает желательную форму в соответствующей пресс-форме, а затем приобретает окончательную прочность за счет спекания в печи при температуре около 1000oC. Операция прессования в течение ряда лет была значительно усовершенствована и в настоящее время достигла такого уровня, что этот процесс обеспечивает хорошие возможности формообразования с высокой точностью режущей кромки смежных поверхностей схода стружки, упрочняющих фасок (если они необходимы) и задних поверхностей. Более того, последующая усадка, которая происходит при спекании, может быть принята в расчет при определении размеров пресс-формы.

Современные геометрии режущего инструмента имеют тенденцию становиться все более и более положительными, т.е. имеют тенденцию использования все больших углов между поверхностью схода стружки или передней поверхностью вставки и нормалью к обрабатываемой поверхности. Как хорошо известно, это обеспечивает многие преимущества, такие как малая сила резания и в результате малое потребление энергии, что позволяет получить высокую точность размеров для четко ограниченной режущей кромки, а также обеспечивает высокую степень свободы выбора заднего угла режущего инструмента при сохранении положительной режущей геометрии. На практике предел положительности поверхности схода стружки определяется прочностью твердого сплава, так как при более положительной поверхности схода стружки режущий угол становится острее, а следовательно, слабее.

Первой задачей настоящего изобретения является создание режущей пластины с возможно более положительным углом поверхности схода стружки или передним углом с целью минимизации сил резания.

Второй задачей настоящего изобретения является создание режущей пластины, которая позволяет уменьшить или даже устранить облом или скол режущей кромки при одновременном учете первой упомянутой задачи изобретения.

Настоящее изобретения позволило удивительным образом удовлетворять указанным двум кажущимся несовместимыми требованиям. Это достигнуто, с одной стороны, созданием пластины с частью верхней поверхности, которая простирается вдоль и касается по крайней мере одной режущей кромки, выполненной в виде винтовой передней поверхности, при этом передний угол этой передней поверхности уменьшается в направлении от рабочего режущего угла к (произвольной) точке вдоль режущей кромки. После этого передний угол увеличивается от точки на режущей кромке в направлении к следующему смежному режущему углу вставки.

Таким образом, за счет создания пластины с наибольшим передним углом, ближайшим к двум смежным режущим углам, и с наименьшим передним углом в произвольной точке вдоль режущей кромки между этими двумя углами, преимущественно в средней точке режущей пластины, могут быть получены различные преимущества. Полная сила резания при больших глубинах резания уменьшается благодаря увеличению переднего угла на максимальной глубине резания. В то же самое время облом или скол режущей кромки в основном устраняется, даже после длительного времени работы. Более того, режущая кромка становится наиболее прочной в той точке, где приложена наибольшая нагрузка, или вблизи от этой точки, а именно при больших глубинах резания. С целью получения возможно большего "среднего переднего угла" и, следовательно, возможно меньшей силы резания передний угол опять увеличивается в направлении смежного рабочего угла. Таким образом, при использовании настоящего изобретения достигается очень положительная режущая геометрия при обеспечении высокой прочности.

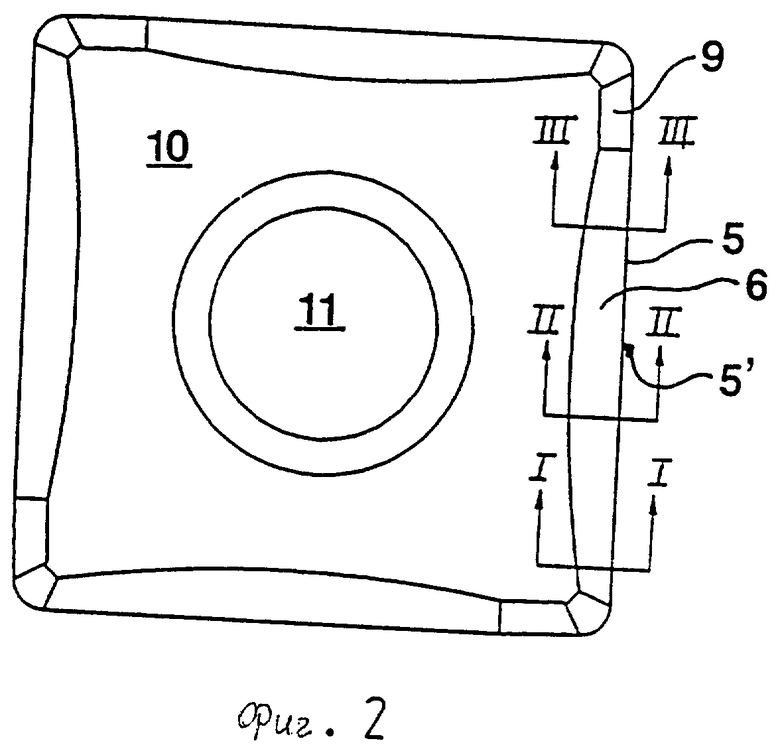

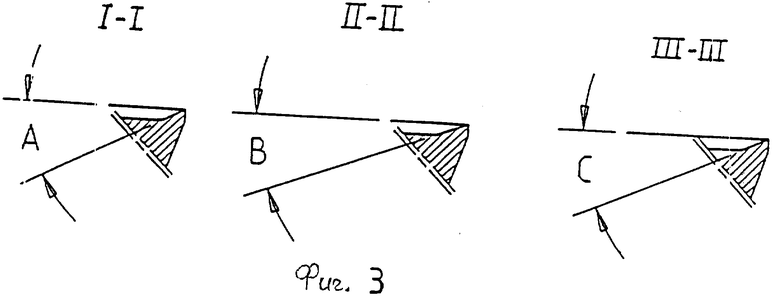

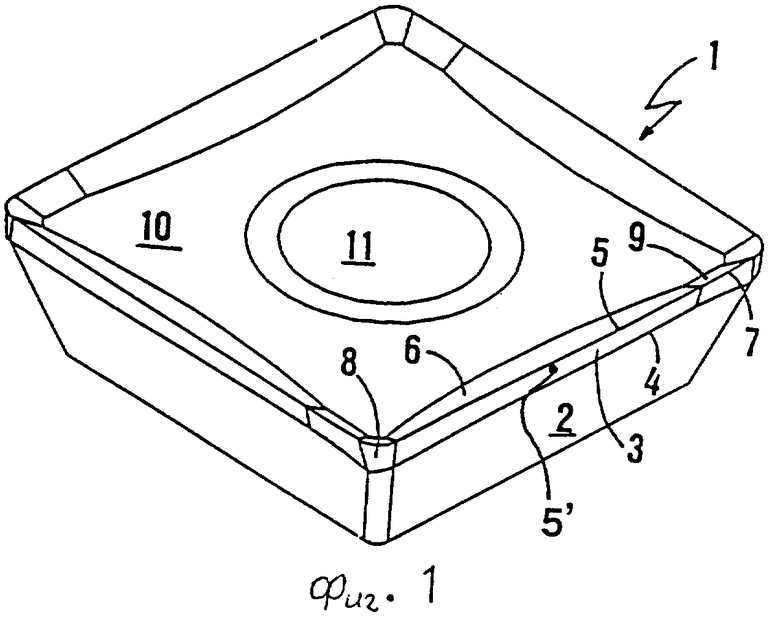

Далее более детально описывается пример осуществления изобретения, не имеющий ограничительного характера, со ссылками на прилагаемые чертежи, где на фиг. 1 приведен вид в перспективе, сбоку сверху, режущей пластины, соответствующей настоящему изобретению; на фиг. 2 показан вид сверху пластины, соответствующей настоящему изобретению, на фиг. 3a, 3b, 3c изображены соответственно поперечные сечения по линиям I-I, II-II и III-III на фиг. 2.

На фиг. 1 и 2 показана сменная индексируемая режущая пластина 1 квадратной базовой формы, содержащая главным образом плоскую верхнюю поверхность или поверхность 10 схода стружки и нижнюю поверхность, которая главным образом плоскопараллельна верхней поверхности 10. Между поверхностью 10 схода стружки и нижней поверхностью простираются боковые поверхности 2, которые в основном одинаковы по всем четырем сторонам. Закругленные участки 8 предусмотрены на углах пластины. Главные режущие кромки 5 образованы на пересечениях между боковыми поверхностями и поверхностью схода стружки. Под каждой главной режущей кромкой 5 и примыкая к ней предусмотрена задняя поверхность 3. Каждая задняя поверхность 3 пересекается с соответствующей боковой поверхностью 2 по линии пересечения 4. Две поверхности образуют друг с другом по линии пересечения тупой угол, обычно от 160o до 179o.

Геометрическая конфигурация задней поверхности и боковых поверхностей не относится к существенным характеристикам настоящего изобретения. В соответствии с известным состоянием техники задняя и боковая поверхности образуют тупой угол с нижней поверхностью и острый угол с верхней поверхностью или поверхностью схода стружки с целью обеспечения достаточного заднего угла под режущей кромкой. Обычно задний угол может составлять 5-15o. В альтернативном варианте боковая поверхность между поверхностью схода стружки и нижней поверхностью вставки может быть образована всего одной плоской поверхностью, а не двумя поверхностями, показанными на чертежах.

К каждому режущему углу примыкает главная режущая кромка 5 и вспомогательная режущая кромка 7. Режущая кромка 7 имеет переднюю поверхность 9. Как известно, задачей вспомогательной режущей кромки 7 является создание новой поверхности обрабатываемой детали, в то время как задачей основной режущей кромки 5 является снятие стружки с обрабатываемой детали. Угол между вспомогательной режущей кромкой 7 и концом смежной главной режущей кромки 5 может изменяться от 0,5 до 20o, преимущественно от 1 до 10o.

Между главными режущими кромками 5 и верхней поверхностью 10 простираются поверхности 6. В соответствии с фиг. 1 передние поверхности 6 выступают над плоскостью верхней поверхности 10 и имеют форму спирально закрученной поверхности, идущей по всей длине главной режущей кромки 5. Начиная от рабочего режущего угла передняя поверхность 6 вначале закручена по часовой стрелке, когда передний угол уменьшается, до точки 5' вдоль главной режущей кромки 5 между рабочим режущим углом и смежным режущим углом. После этого передний угол вновь возрастает до смежной передней поверхности 9 вспомогательной режущей кромки 7. Другими словами, передний угол имеет максимум вблизи углов режущей пластины и минимум в точке 5' между ними.

Предпочтительно, точка 5' с минимальным (с самым малым) передним углом расположена на расстоянии от рабочего режущего угла, которое составляет от 1/4 до 3/4 длины главной режущей кромки, а преимущественно, в непосредственно близости от середины главной режущей кромки, что соответствует показанному на чертежах примеру. Степень закручивания угла передней поверхности 6 можно увидеть на фиг. 3a, 3b и 3c. Так, начиная от рабочего режущего угла, передний угол вначале составляет от 15 до 35o (см. угол A на фиг. 3а), затем он уменьшается от 10 до 30o посредине главной режущей кромки (см. угол B на фиг. 3b). В соответствии с показанным на чертежах примером расстояние от угла A к углу B приблизительно соответствует половине длины режущей кромки, что для обычной пластины составляет от 5 до 6 мм. После этого передний угол вновь возрастает в направлении смежной вспомогательной режущей кромки и достигает значений от 15 до 35o (см. угол C на фиг. 3c), т.е. такой же величины, что и вблизи рабочего режущего угла. Преимущественно, передние углы на концах главной режущей кромки составляют от 20 до 30o, а на ее середине - от 15 до 25o при условии, что передний угол на середине самый минимальный.

В альтернативном варианте главная режущая кромка 5 может простираться от одного угла до другого, при этом вспомогательные режущие кромки 7 устраняются. Однако и в этом случае самый большой главный передний угол должен быть вблизи углов вставки.

Верхняя поверхность 10 может иметь приспособления для разрыва стружки, известные сами по себе, такие как выступы, углубления и т.п.

Очевидно, изобретение не ограничивается случаем режущих пластин, имеющих в основном квадратную базовую форму. Возможно также использование изобретения и для других многогранных форм, таких как прямоугольные, ромбические или треугольные пластины. Более того, нет необходимости придания всем главным режущим кромкам вставки винтовой передней поверхности.

Соответствующая изобретению пластина преимущественно оснащена расположенным в ее центральной части сквозным отверстием 11, предназначенным для введения соответствующих средств крепления, таких как винт, штифт и т.п.

В соответствии с описанным вариантом осуществления изобретения главная режущая кромка полностью прямая на всей ее длине. Однако она может быть слегка искривлена наружу для компенсации положительного или, если это имеет место, отрицательного осевого наклона пластины в режущем инструменте, за счет чего дополнительно достигается обеспечение полной плоскостности фрезеруемой поверхности.

В приведенном описании показаны принципы построения, преимущественные виды осуществления изобретения и режимы работы. Однако изобретение не ограничивается только этим объемом патентных притязаний. В него могут быть внесены изменения и варианты, не выходящие за рамки изобретения и соответствующие его духу, что определяется приведенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ПЛАСТИНА С ЗАКРУЧЕННОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108211C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ЗАКРУЧЕННОЙ ПОВЕРХНОСТЬЮ СХОДА СТРУЖКИ | 1994 |

|

RU2108896C1 |

| РЕЖУЩАЯ ПЛАСТИНА, ИМЕЮЩАЯ ВИНТОВУЮ ЗАДНЮЮ ПОВЕРХНОСТЬ СО СМЕЖНОЙ ВЫЕМКОЙ | 1994 |

|

RU2108897C1 |

| РЕЖУЩАЯ ПЛАСТИНА С ИЗОГНУТОЙ ЗАДНЕЙ ПОВЕРХНОСТЬЮ | 1994 |

|

RU2110371C1 |

| РЕЗЬБОВАЯ РЕЖУЩАЯ ПЛАСТИНА | 1994 |

|

RU2106933C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2136448C1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2108894C1 |

| ФРЕЗЕРНАЯ РЕЖУЩАЯ ПЛАСТИНА | 1995 |

|

RU2132259C1 |

| ПОВОРОТНАЯ РЕЖУЩАЯ ВСТАВКА | 1993 |

|

RU2104126C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ПРОКЛАДКА ДЛЯ ФРЕЗ | 2012 |

|

RU2598750C2 |

Изобретение относится к созданию режущей пластины для стружкообразующего режущего инструмента, в частности для режущих фрез. Техническим результатом изобретения является создание максимального переднего угла в сочетании с достаточной прочностью режущей кромки. Передняя поверхность на пластине выполнена винтовой, при этом передний угол уменьшается от рабочего угла до некоторой точки на режущей кромке и увеличивается от нее до смежного угла. На каждом режущем угле выполнена дополнительная вспомогательная режущая кромка, предназначенная для образования обработанной поверхности на детали. 8 з.п. ф-лы, 3 ил.

| US, патент, 5052863, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-10—Публикация

1994-01-26—Подача