Изобретение относится к технологическому оборудованию и предназначено для изготовления, калибровки и укладки в ячеистую тару алюминиевых стаканчиков, используемых в качестве оболочек тепловыделяющих элементов ядерных реакторов.

Алюминиевые стаканчики изготавливаются тонкостенными и к их геометрии, поверхности обработки и внешнему виду предъявляются высокие требования.

Известны устройства для подачи изделий к прессу [1, 2] содержащие механизм подачи изделий в пресс с захватными устройствами.

Недостатком данных устройств является низкая производительность.

Наиболее близким по технической сущности и достигаемому результату (прототип) является автоматический участок [3], содержащий устройство подачи заготовок, рабочее оборудование под штамповку с пуансоном и матрицами, устройство выгрузки, транспортер загрузки, транспортер выгрузки, накопитель и систему управления.

Недостатком данного устройства является низкая производительность, обусловленная подачей одного изделия в матрицу пресса, холостой ход механизма подачи и сложность конструкции, обеспечивающая точное позиционирование.

Целью изобретения является повышение производительности за счет использования нескольких пуансонов и матриц для калибровки, применение комбинации нескольких приемных втулок, исключающих холостой ход штока цилиндра механизма подачи, конструктивных особенностей ориентирующего и подающего устройства.

Цель достигнута тем, что оборудование подо штамповку представляет собой пресс для изготовления заготовок типа стаканов и нескольких прессов калибровки, а линия снабжена устройствами подачи стаканов в матрицу, расположенными на каждом прессе калибровки, несколькими дополнительными пуансонами и матрицами, размещенными в прессах калибровки, а также направляющими втулками, установленными на основных и дополнительных матрицах и выполненными с зубчатыми полукольцами, при этом устройство подачи стаканов в матрицу выполнено в виде основания с направляющими, расположенного на основании силового цилиндра со штоком, двусторонней зубчатой рейки, закрепленной на штоке силового цилиндра и кинематически связанной с полукольцами направляющих втулок, установленных на расстоянии, равном ходу поршня силового цилиндра, и узла контроля положения заготовок в зоне загрузки в виде конической шайбы и датчика, причем накопитель выполнен в виде кассетирующего устройства, имеющего два шаговых конвейера, размещенных друг над другом под углом 90oC, приводную гребенку, установленную вдоль продольной оси верхнего конвейера, направляющие каналы и кассету, а устройство выгрузки на выходе снабжено ориентиром в форме упора, установленного с возможностью поворота и выполненного в виде цилиндрической криволинейной клюшки с полусферическим хвостовиком.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так применение нескольких пуансонов и матриц на прессах калибровки увеличивает производительность, использование комбинации нескольких приемных втулок позволяет исключить холостой ход штока цилиндра механизма подачи, форма выполнения приемной и направляющей втулок и их взаимосвязь обеспечивает высокую самонастраивающуюся точность позиционирования стакана по оси пуансона пресса, выполнение ориентира в форме упора, с возможностью поворота и в виде цилиндрической криволинейной клюшки с полусферическим хвостовиком обеспечивает мгновенный поворот стакана, движущимся открытым торцем вперед, и мгновенное пропускание стакана движущимся дном вперед, так как всегда между стаканом и упором - только точечный контакт и, следовательно, практически отсутствие сопротивления движения.

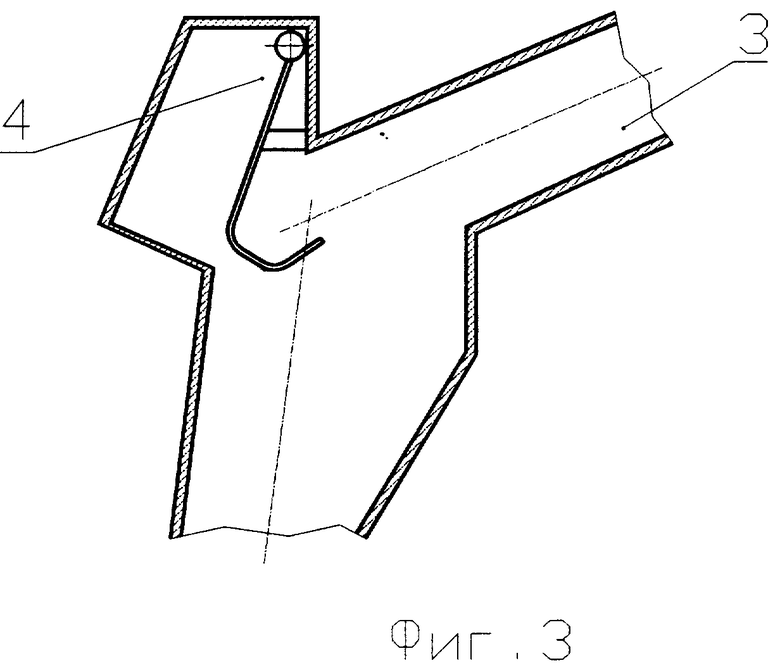

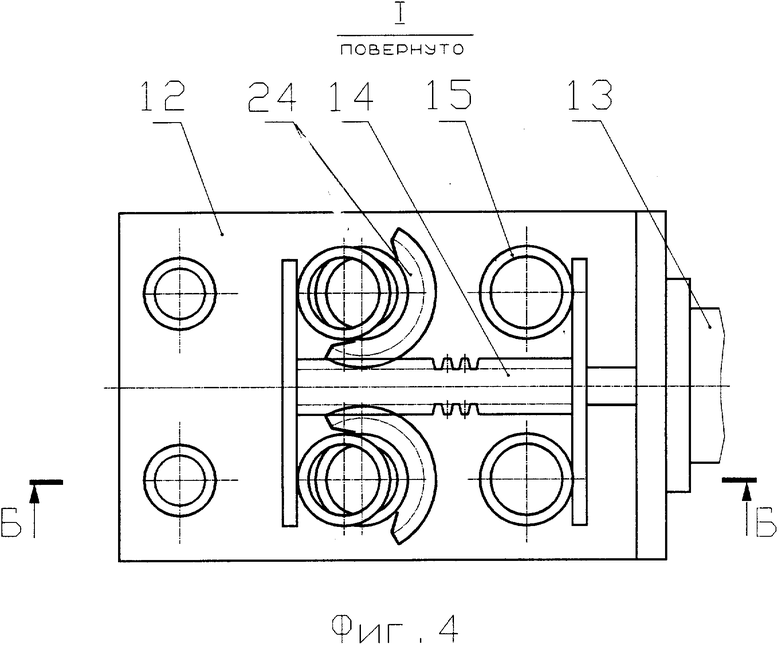

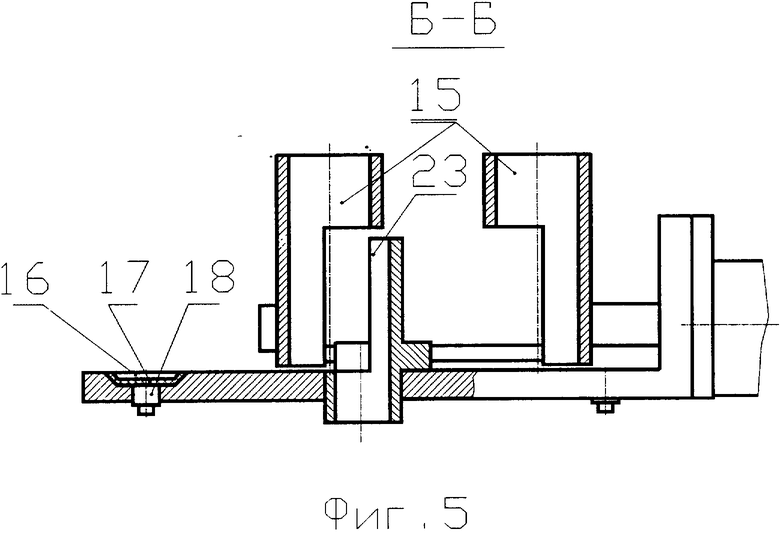

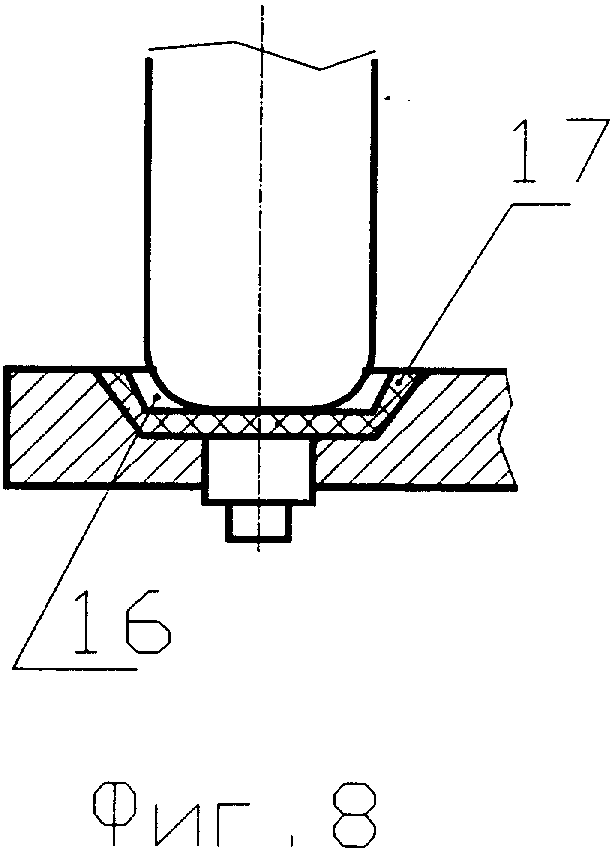

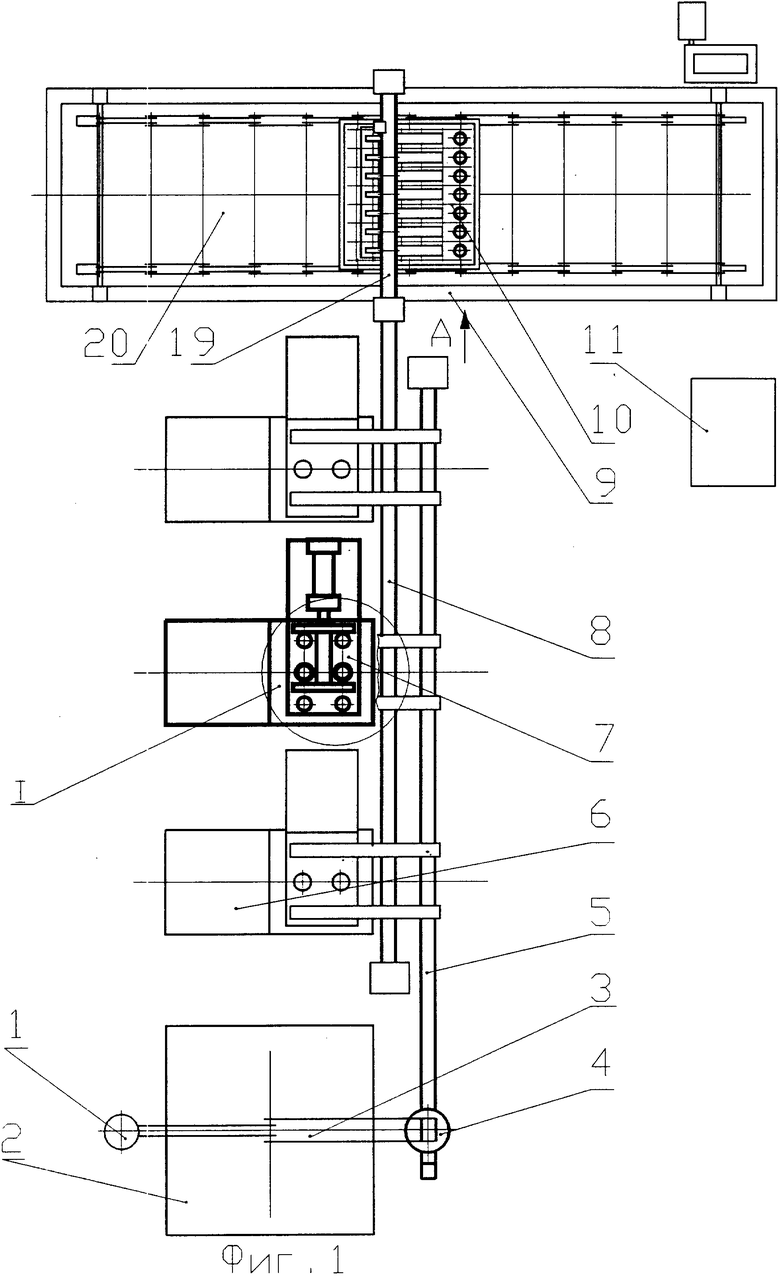

На фиг. 1 и 2 представлен общий вид автоматической линии; на фиг. 3 - устройство выгрузки; на фиг. 4 - устройство подачи стаканов; на фиг. 5 - узел контроля положения заготовок в зону загрузки; на фиг. 6, 7 - центровка стакана по оси пуансона пресса; на фиг. 8, 9 - положение стаканов на узле контроля.

Автоматическая линия включает устройство подачи заготовок 1, пресс изготовления 2, устройство выгрузки 3, оканчивающееся ориентиром 4, выполненным в форме упора, установленного с возможностью поворота и в виде цилиндрической криволинейной клюшки с полусферическим хвостовиком, транспортер загрузки 5, прессов калибровки 6, на каждом из которых установлено устройство 7 подачи стаканов в матрицы пресса, транспортер выгрузки 8, кассетирующее устройство 9, кассету 10, систему управления 11.

Устройство 7 подачи стаканов в матрицы пресса имеет основание 12 с направляющими.

На основании 12 установлен силовой цилиндр 13 со штоком, на котором закреплена зубчатая двусторонняя рейка 14 и приемные втулки 15. На основании 12 также установлен узел 16 контроля положения заготовки, выполненный в виде шайбы 17 и датчика 18.

Кассетирующее устройство состоит из двух шаговых конвейеров 19 и 20, установленных друг над другом под углом 90oC, приводной гребенки 21 и направляющих каналов 22.

На каждой матрице пресса установлена направляющая втулка 23, выполненная с зубчатыми полукольцами 24, кинематически связанными с двусторонней зубчатой рейкой 14.

Направляющие и приемные втулки выполнены с внутренним диаметром, большим диаметра стакана, и каждая имеет вырез больше радиуса, что позволяет в результате их взаимодействия стакану точно самоустанавливаться по оси пуансона пресса.

Автоматическая линия работает следующим образом.

Заготовки навалом высыпаются в устройстве загрузки 1, которое их ориентирует и поштучно подает в матрицу пресса изготовления 2.

Прямым ходом пуансон пресса изготавливает стакан, а при обратном ходе стакан снимается съемником матрицы и сдувается воздухом в фигурный желобообразный канал устройства выгрузки 3, на конце которого установлен ориентатор 4. Стаканы ориентируется и донышком вперед поступают на транспортер загрузки 5. Транспортер загрузки 5 перемещает стаканы вдоль прессов калибровки 6. При свободном прессе стаканы сдуваются непосредственно в приемные втулки 15 устройства 7 подачи стаканов. Силовой цилиндр 13 подает стаканы в матрицу пресса калибровки 6. При движении штока цилиндра 14 стаканы самоцентрируются и при взаимодействии втулок 23 и 15 самоустанавливаются по оси пуансона пресса калибровки. Прямым ходом пуансона пресса стаканы калибруются, а при обратном снимаются съемником матрицы и поступают на транспортер выгрузки 8, который перемещает их на кассетирующее устройство 9. При заполнении всех ячеек шагового конвейера 19 включается привод гребенки 21, которая перемещает стаканы в направляющие каналы 22 и они заполняют ячейки кассеты 10. При заполнении одного ряда кассеты 10 конвейера 20 перемещается на один шаг и цикл продолжается. В данной линии используются по два пуансона и по две матрицы на каждом прессе калибровки, по четыре приемной втулки.

Таким образом, применение данной автоматической линии позволяет повысить производительность при изготовлении алюминиевых стаканчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ВТУЛОЧНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПОЛЫХ КОЛЬЦЕВЫХ СТАКАНОВ | 1992 |

|

RU2071864C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ | 1997 |

|

RU2131299C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2111813C1 |

| ЛИНИЯ ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ К СБОРКЕ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1996 |

|

RU2127002C1 |

| УСТРОЙСТВО КОНТРОЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1997 |

|

RU2143769C1 |

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209705C2 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

Изобретение предназначено для изготовления, калибровки и укладки алюминиевых стаканчиков, используемых в качестве оболочек тепловыделяющих элементов ядерных реакторов. Автоматическая линия содержит устройство подачи заготовок, прессы для изготовления заготовок типа стаканов, несколько прессов калибровки, устройство выгрузки, транспортеры загрузки и выгрузки, накопитель, систему управления. На каждом прессе калибровки имеется устройство подачи станков в матрицу, выполненное в виде основания с направляющими, расположенного на основании силового цилиндра со штоком, узла контроля положения заготовок и закрепленной на штоке двусторонней зубчатой рейки. Накопитель выполнен в виде кассетирующего устройства, имеющего два шаговых конвейера, приводную гребенку, направляющие каналы и кассету. Устройство выгрузки на выходе снабжено ориентиром-упором, выполненным в виде цилиндрической криволинейной клюшки с полусферическим хвостовиком. 9 ил.

Автоматическая линия, содержащая устройство подачи заготовок, рабочее оборудование под штамповку с пуансонами и матрицами, устройство выгрузки, транспортеры загрузки и выгрузки, накопитель и систему управления, отличающаяся тем, что оборудование под штамповку представляет собой прессы для изготовления заготовок типа стаканов и несколько прессов калибровки, а линия снабжена устройствами подачи стаканов в матрицу, расположенными на каждом прессе калибровки, несколькими дополнительными пуансонами и матрицами, размещенными в прессах калибровки, а также направляющими втулками, установленными на основных и дополнительных матрицах и выполненными с зубчатыми полукольцами, при этом устройство подачи стаканов в матрицу выполнено в виде основания с направляющими, расположенного на основании силового цилиндра со штоком, двухсторонней зубчатой рейки, закрепленной на штоке силового цилиндра и кинематически связанной с полукольцами направляющих втулок, установленных на расстоянии, равном ходу поршня силового цилиндра, и узла контроля положения заготовок в зоне загрузки в виде конической шайбы и датчика, причем накопитель выполнен в виде кассетирующего устройства, имеющего два шаговых конвейера, размещенных друг над другом под углом 90o, приводную гребенку, установленную вдоль продольной оси верхнего конвейера, направляющие каналы и кассету, а устройство выгрузки на выходе снабжено ориентиром в форме упора, установленного с возможностью поворота и выполненного в виде цилиндрической криволинейной клюшки с полусферическим хвостовиком.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 893585, B 30 B 15/30, 1981 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 356171, B 30 B 15/30, 1972 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1641579, B 23 Q 41/02, 1991. | |||

Авторы

Даты

1998-04-20—Публикация

1995-12-26—Подача