Изобрет6ние относится к ядерной энергетике и может найти применение при изготовлении трехслойных трубчатых ребристых тепловыделяющих элементов (твэл) с сердечником дисперсионного типа. Твэлы данного типа выполняют в виде труб круглого или многогранного сечения, состоящих из внутреннего рабочего слоя (сердечника) и двусторонней защитной оболочки из коррозионностойкого материала, например алюминиевого сплава. По условиям эксплуатации, защитную оболочку с внутренней стороны трубы выполняют гладкой, а внешняя имеет продольные дистанционирующие ребра. Внутренний и внешний слои оболочки, соединяясь за пределами торцов сердечника, образуют встроенное герметичное покрытие.

Сердечники твелов изготавливают методом порошковой металлургии из смеси дисперсного диоксида урана (делящийся материал) с алюминиевым порошком (матричный материал). Трубчатый твэл получают путем горячего прессования сборной заготовки, состоящей из трех концентрических втулок-заготовок внешней оболочки, сердечника, и внутренней оболочки.

В порошковой металлургии ядерной энергетики для изготовления сердечников твэлов дисперсного типа используют, например диоксид урана, и в качестве непрерывной матрицы порошок алюминия, которые подвергают смешиванию в присутствии органического пластификатора. Полученную смесь подвергают холодному прессованию в заготовку сердечника. При это частицы делящегося материала диоксида урана должны равномерно располагаться в объеме алюминиевой матрицы, не нарушая ее непрерывности, не образуя локальных скоплений и обедненных зон.

Пластификатор, находящийся в смеси, одновременно является смазкой при прессовании заготовок.

Для получения прочных заготовок сердечника, последняя после холодного прессования подвергается термическому спеканию в вакууме, при котором пластификатор разлагается и улетучивается через поры заготовок, а частицы спрессованного алюминия спекаются, образуя металлическую матрицу.

После отгазовки и спекания пористую заготовку сердечника для придания ей заданной плотности и размеров подвергают горячему прессованию калибровке. Затем металлокерамическая втулка совместно с заготовками оболочки комплектуется в сборную заготовку, из которой горячим прессованием через матрицу получают трехслойный трубчатый твэл. Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления трехслойных трубчатых ребристых тепловыделяющих элементов и матрица для осуществления этого способа [1 и 2]

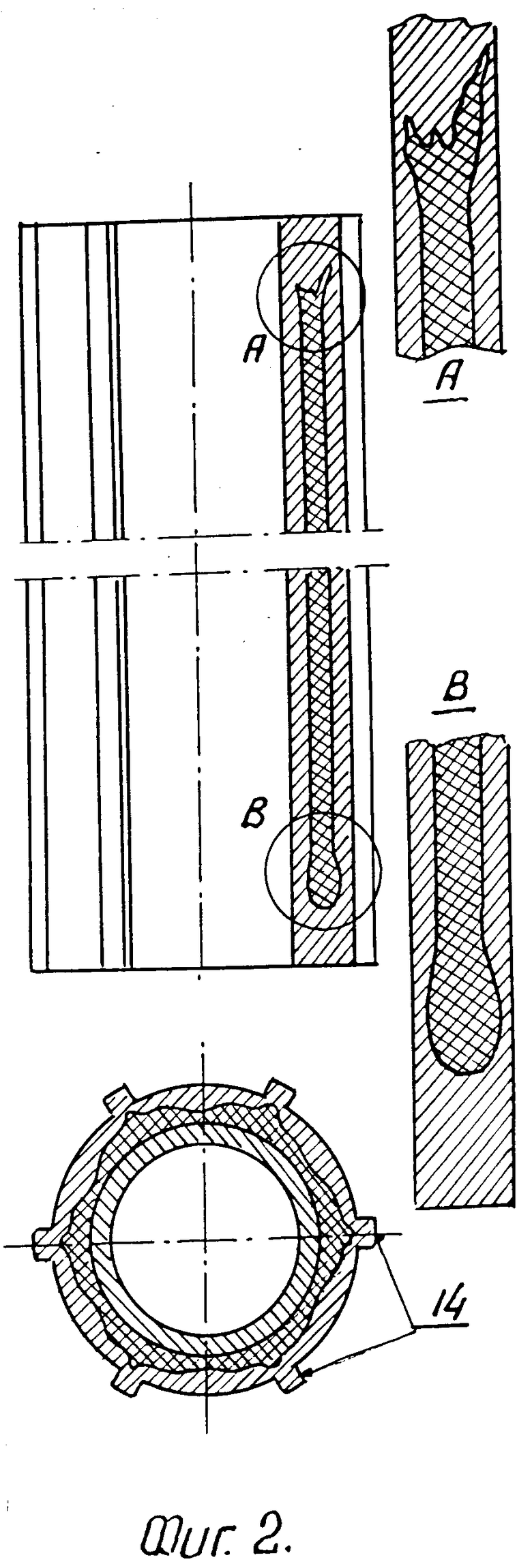

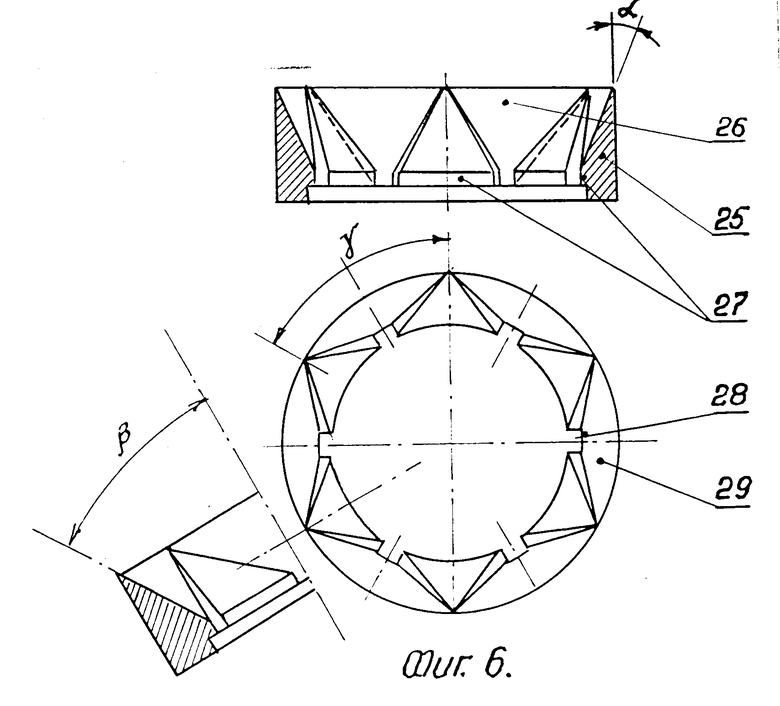

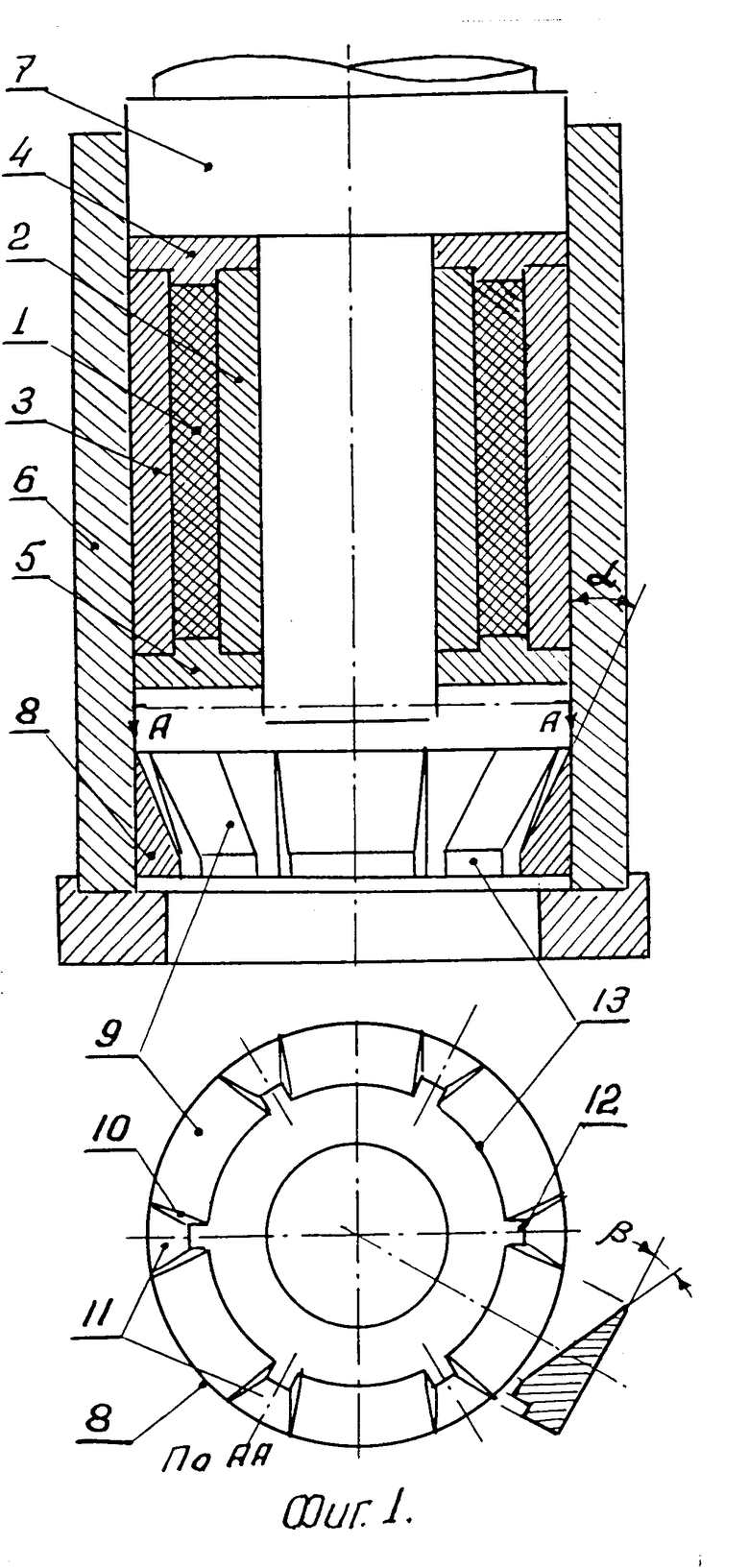

Способ изготовления трехслойных трубчатых ребристых твэлов (прототип) имеет аналогичные операции, что и операции, изложенные выше, а пресс-форма рис. 7 [1, c. 313] матрица для прессования ребристых трехслойных твэлов, [2, рис. 18.10, с. 418] заготовка для прессования трехслойных твэлов [2, рис. 18.13, с. 420] для лучшего показа сведены на фиг.1 в устройство для прессования трехслойных ребристых твэлов, а дефекты прессования[2, рис. 18.7, с. 416] показаны на фиг.2.

Устройство для прессования трехслойных ребристых твэлов включает металлокерамическую втулку 1, внутреннюю втулку 2 и наружную втулку 3 из алюминиевого сплава, верхнюю заглушку 4 и нижнюю заглушку 5 из алюминия. Заготовка помещена в обогреваемый контейнер 6, из которого пуансоном 7, через матрицу 8 производят прессование твэла.

Матрица 8 (фиг.1) имеет заходную коническую поверхность 9 с каналами 10 для формирования ребер. Секторные площадки 11 образуют с осью матрицы угол α который выполняется меньшим, чем угол b половина угла заходного конуса. Между секторными площадками расположены продольные пазы 12, формирующие ребра, и калибрующий поясок 13.

При изготовлении тепловыделяющих элементов методом порошковой металлургии важной проблемой является равномерность распределения частиц двуокиси урана в неделящейся фазе алюминиевого порошка. Однако при смешении двух разнородных порошков из-за разности в удельных весах (алюминиевый порошок 2,7 г/см, а двуокись урана 10,0-10,5 г/см) возникает явление сегрегации, своеобразное "всплывание" на поверхность легких порошков и стремления тяжелых порошков "утонуть" в шихте.

Эти явления в некоторой мере ликвидируются за счет заливки в шихту пластификатора из спирто-олеиновой смеси в соотношении 3-5% к массе шихты и совместного их смешения.

Однако струйная заливка в шихту пластификатора имеет отрицательную сторону комкование мелкодисперсной фазы двуокиси урана в довольно крупные конгломераты, что может приводить к неравномерному диспергированию делящейся фазы в неделящейся матрице, снижая качество изготовленного твэла и выхода годных изделий.

В процессе горячей калибровки на поверхность заготовки сердечника и пресс-формы наносят слой водно-графитовой смазки и осуществляют горячую калибровку. Вода, входящая в состав водно-графитовой смазки и предназначенная для равномерности распределения по поверхности заготовки сердечника и пресс-формы, проникает в поры заготовки сердечника, гидратирует в ней алюминиевую матрицу (неделящуюся фазу), что вызывает вздутия на сердечниках на дальнейших операциях, приводящих к снижению качества изготовленного твэла и выхода годных.

Недостатком трехслойной втулочной заготовки (фиг.1) является наличие в ней большого количества сборных элементов: топливного сердечника 1, наружной оболочки (втулки) 3, внутренней оболочки (втулки) 2 и двух заглушек 4 и 5 по торцам, что не исключает попадания смазки через зазоры между оболочками 2 и 3 и заглушками 4 и 5 непосредственно на топливный сердечник 1.

Попадание воды из водно-графитовой смазки, применяемой при прессовании, на алюминиевую матрицу топливного сердечника вызовет ее гидратацию и образование газовых пузырей, исключающих сцепление оболочки с сердечником, что снизит качество и выход годных твэлов. Большое количество комплектующих деталей для трехслойной заготовки усложнит ее сборку, потребует приспособлений для сборки и герметизации обоих торцов, что снизит выход твэлов.

В процессе горячего прессования такой заготовки в трехслойную трубу на концах сердечника возникают искажения в виде утолщений и наплывов (фиг.2), которые вызывают утонение оболочки в местах образования концевых дефектов сердечника (А и В). В процессе последующей калибровки отпрессованной многослойной трубы волочением в местах концевых дефектов происходит обрыв или сдир оболочки перед выходом в обжимной конус волоки, что снижает качество изделий и выход годного.

В процессе горячего прессования трехслойной заготовки через матрицу 8 (фиг. 1) с пазами 12 для образования ребер не достигается равномерность толщины плакирующего слоя в следствие того, что образование ребер осуществляется не со всей поверхности плакирующего слоя заготовки, а только за счет материала, собранного из районов секторных площадок 11, тогда как материал в межсекторных площадках в образовании ребер не участвует и толщина плакирующего слоя по длине окружности твэла получается переменной, т.е. утолщенной в межреберных пространствах и утоненная вблизи ребер 14 (фиг.2).

Неравномерность толщины плакирующего слоя приведет к нарушению теплосъема при работе ТВЭЛа в ядерном реакторе, т.е. максимальный теплосъем будет наблюдаться в местах утонения плакирующего слоя и наоборот в местах утолщения плакирующего слоя (ребра и межреберная часть) теплосъем будет меньше, что может привести к прожогу оболочки твэла, разгерметизации твэла в ядерном реакторе, т. е. выполнение таких с низким качеством твэлов снижает выход годных.

Технической задачей изобретения является повышение качества твэла и выхода годных. Эта задача достигается тем, что в способе изготовления трехслойных трубчатых ребристых твэлов и матрицы для осуществления этого способа применяют операции получения смесей и мелкодисперсных порошков для изготовления твэлов методом порошковой металлургии смешиванием порошков исходных материалов, например порошка двуокиси урана с порошком металлического алюминия в присутствии жидкого пластификатора, холодное прессование в заготовку сердечника с использованием пластификатора, находящегося в смеси в качестве смазки, термическое спекание в динамичном вакууме заготовки сердечника с удалением пластификатора из пор заготовки сердечника, горячее прессование калибровка заготовки сердечника до заданной плотности и размеров с использованием смазки на поверхности пресс-формы и заготовки сердечника, размещение заготовки в оболочке-сборке для прессования, нанесение смазки на трехслойную сборку и пресс-форму и горячее прессование через матрицу с пазами для ребер в трехслойный трубчатый твэл с продольными ребрами;

Согласно изобретению жидкий пластификатор вводят в шихту в течение процесса смешивания отдельными порциями в виде аэрозоля и смешение производят в течение времени, достаточном для получения размерности распределения делящейся фазы в неделящейся. В качестве смазки при горячем прессовании - калибровке сердечника до заданной плотности и размеров используют органическое вещество с температурой пиролитического разложения, равной температуре калибровке сердечника. Перед размещением сердечника в оболочке-сборке для прессования на его наружной поверхности выполняют продольные пазы с уширением в верхней части и внутреннюю и наружную фаски на нижнем торце. Изготовление оболочки осуществляют путем выполнения в трубе-оболочке кольцевого паза, повторяющего форму сердечника с ответными продольными внутренними ребрами, торцеванием нижнего глухого торца под углом, идентичным заходному конусу матрицы, размещают сердечник в кольцевом пазу оболочки, полученную сборку калибруют, нагревают до температур больших, чем температура всех последующих термических обработок, герметизируют открытый торец сборки заваркой кольцевой заглушки к торцу оболочки, совмещают пазы сердечника сборки с реброобразующими пазами матрицы и осуществляют горячее прессование трехслойного твэла с наружными продольными ребрами.

Другими отличиями способа изготовления трубчатых ребристых твэлов являются:

1) использование в качестве органического вещества полиэтилена, резины;

2) использование в качестве защитного слоя на поверхности сердечника алюминиевой фольги с нанесением на нее обычной водно-графитовой смазки;

3) использование матрицы для изготовления многослойных цилиндрических твэлов с продольными ребрами методом пластической деформации, содержащей заходную коническую часть с формирующими ребра секторными площадками, равномерно распределенными по окружности матрицы и образующими с продольной осью матрицы угол, меньший половины угла заходного конуса, и калибрующий поясок с продольными пазами, отличающуюся тем, что боковые стороны каждой из них образуют угол менее 180o, а боковые стороны соседних секторных площадок сходятся в точку на внешнем диаметре заходного конуса.

Введение в смешиваемые делящуюся и неделящуюся фазы пластификатора в виде аэрозолей позволит обеспечить равномерность мелкодисперсной двуокиси урана в алюминиевом порошке, исключить явления комкования двуокиси в конгломераты, повысить качество твэлов и выход годных.

Использование в качестве смазки продуктов пиролитического разложения органических веществ при температуре, равной температуре калибровке сердечника, позволит исключить попадание воды в пористую заготовку, исключить гидратирование алюминиевой фазы, а следовательно исключить вздутия и дефекты на готовых твэлах, что повысит их качество и выход годных.

Использование в качестве защитного слоя алюминиевой фольги, в которую размещают сердечник перед горячей калибровкой, и нанесение водно-графитовой смазки на фольгу позволит исключить попадание воды в пористую заготовку, гидратирование алюминиевой фазы и следовательно повысить качество и выход годных твэлов.

Выполнение фасок на внутренней и наружной поверхностях нижнего торца сердечника позволит исключить возникновение на нижнем торце при прессовании трехслойного твэла утолщений сердечника и утончений оболочки, что повысит качество и выход годных твэлов.

Выполнение в оболочке кольцевого паза позволит сократить число комплектующих частей сборки с пяти (сердечник, внутренняя втулка, внешняя втулка, верхняя заглушка, нижняя заглушка) до трех (сердечник, оболочка, заглушка), исключить попадание смазки на сердечник в процессе прессования, что могло иметь место в известной трехслойной сборке и за счет этого повысить качество отпрессованных твэлов и выход годных.

Выполнение на наружной части сердечника продольных пазов и ответных ребер на внутренней поверхности кольцевого паза и ориентировка совмещения пазов сердечника по реброобразующим пазам матрицы позволит получить под каждым ребром оболочки утонение сердечника, что исключит перегрев и пережог оболочки в зоне ребра в процессе работы в канале ядерного реактора, а выполнение на заготовке сердечника уширений каждого паза в верхней части позволит исключить при прессовании сколы углов пазов сердечника и перемещение этих сколов в торец оболочки, что повышает качество и выход годных твэлов.

В процессе прессования секторные площадки на образующей заходного конуса предложенной матрицы создают локальный очаг деформации, способствующий истечению оболочечного материала в нужном направлении, а именно в пазы, образующие ребра. При этом форма и размеры секторных площадок обеспечивают необходимое распределение металла заготовки оболочки, идущего на образование ребер, и оболочки с равномерной толщиной в межреберном пространстве, что повысит качество и выход годных твэлов.

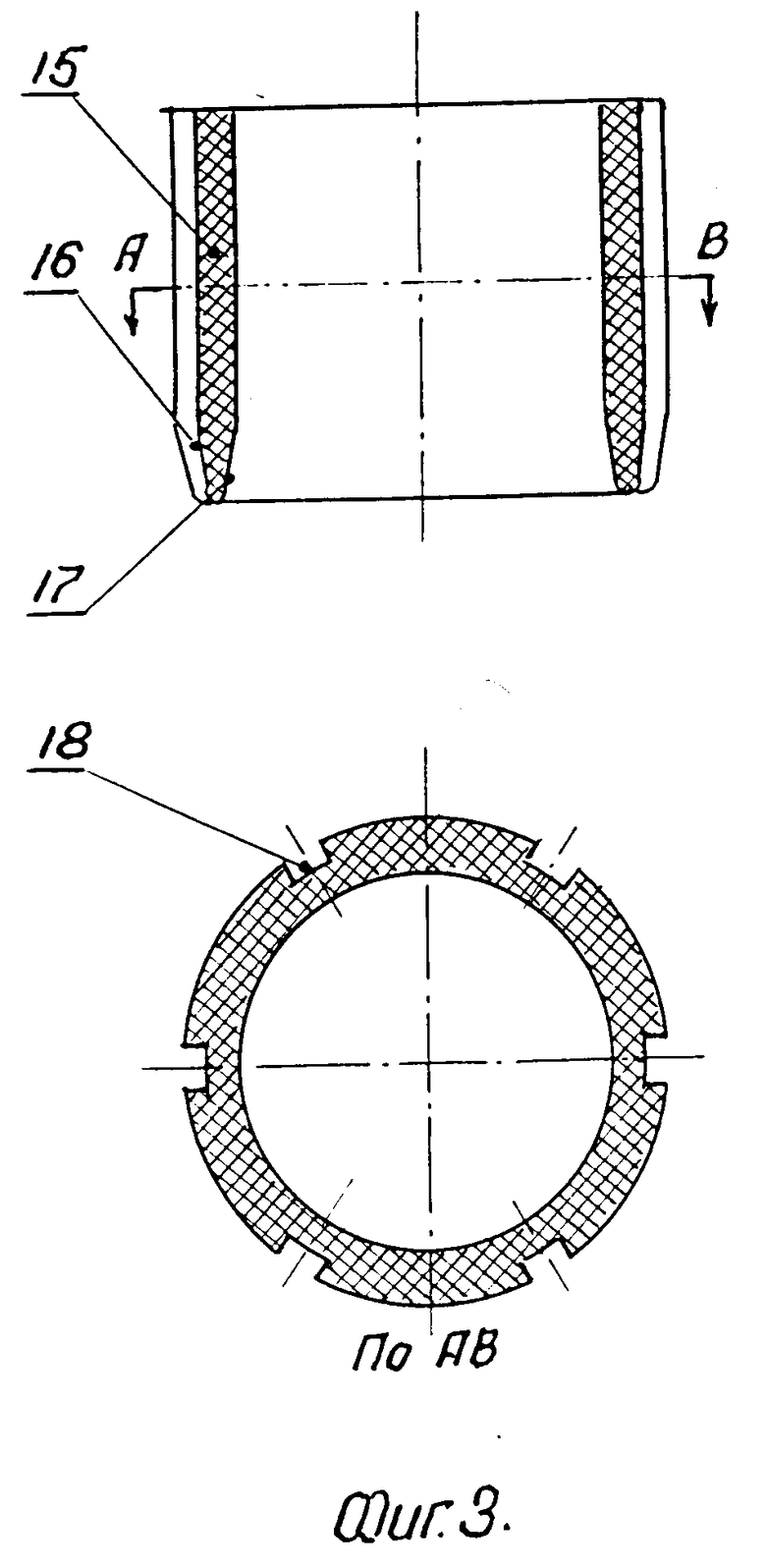

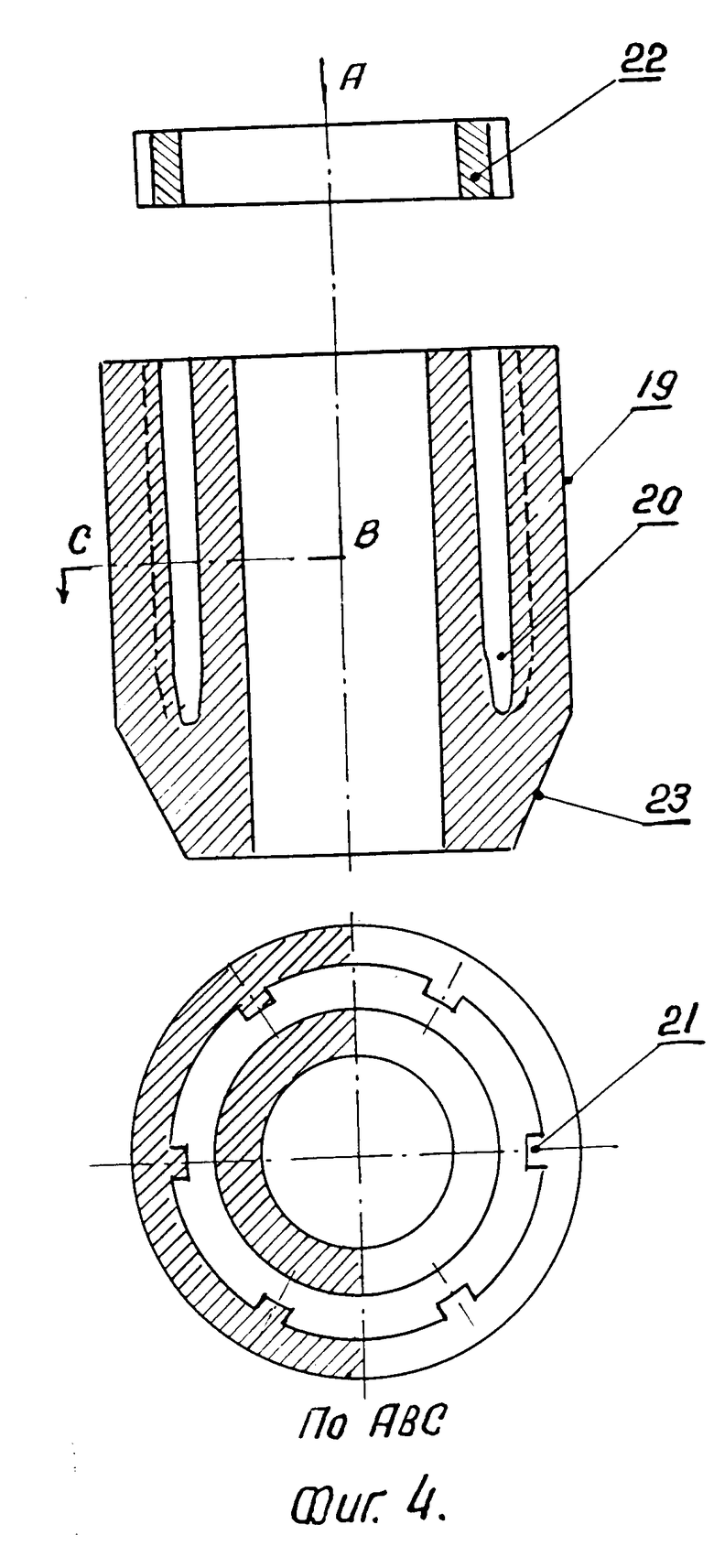

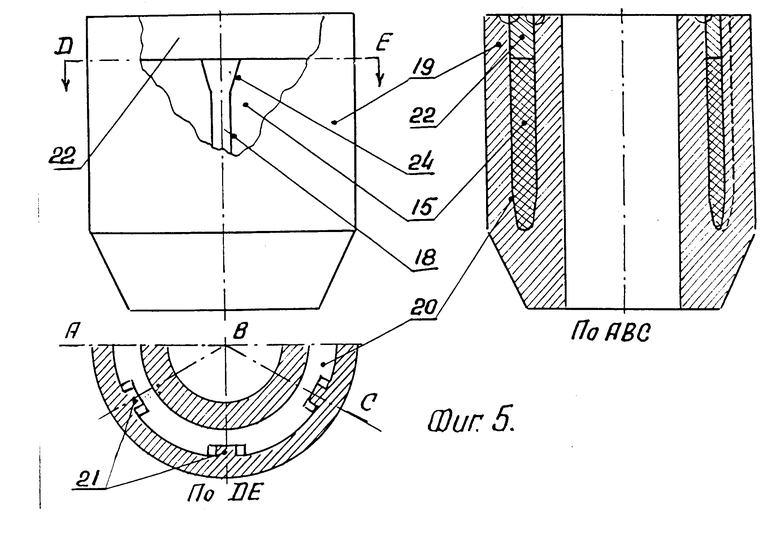

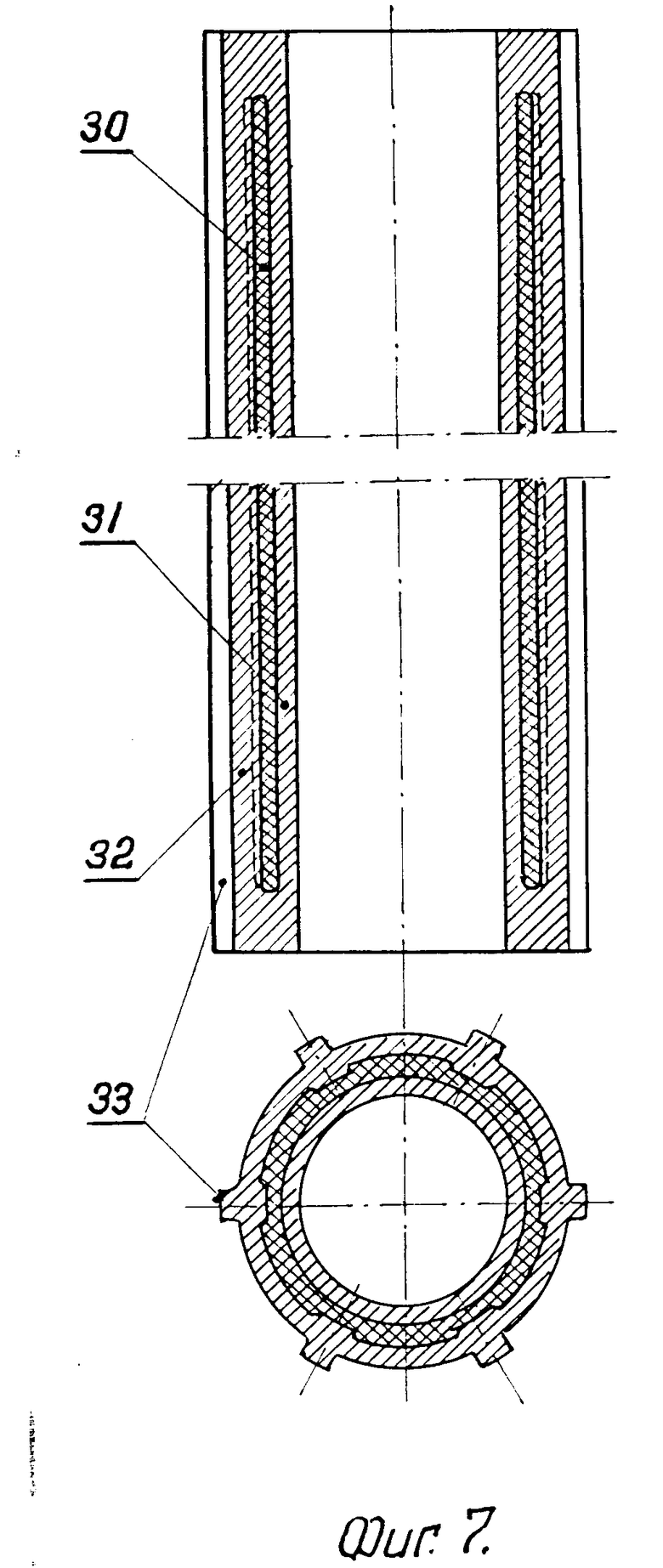

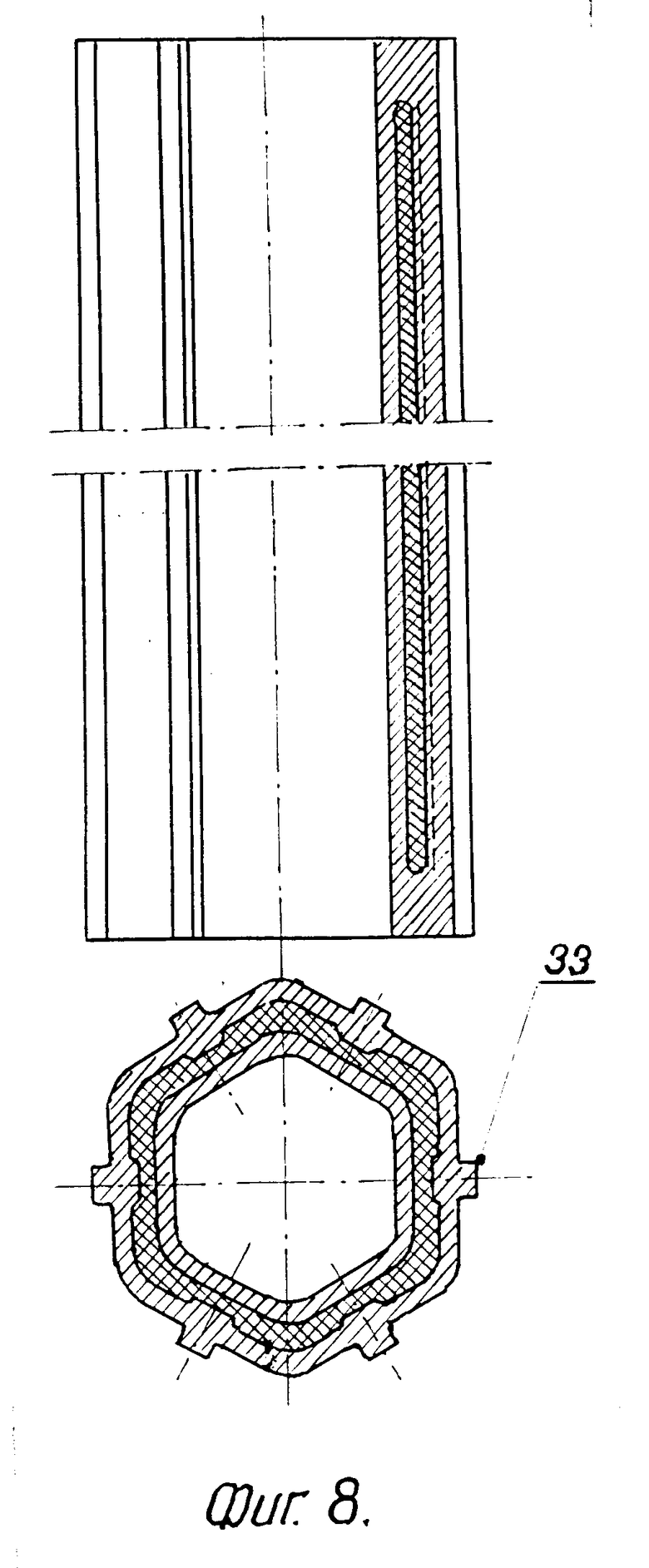

На фиг.1 представлено устройство для прессования трехслойного трубчатого твэла по известному способу, принятому в качестве прототипа; на фиг.2 изображение твэла, полученного по условиям прототипа, и дефекты прессования; на фиг. 3 заготовка металлокерамического сердечника, выполняемая по предлагаемому способу; на фиг.4 заготовка оболочки из алюминиевого сплава и торцевая пробка; на фиг. 5 сборная заготовка для горячего прессования трубчатого твэла; на фиг.6 матрица для прессования твэла по предлагаемому способу; на фиг. 7 прессованный трехслойный трубчатый твэл круглого сечения с ребрами на внешней стороне оболочки; на фиг.8 прессованный твэл после формовки в шестигранную трубу.

Способ изготовления трехслойных трубчатых твэлов осуществляют следующим образом.

Двуокись урана, спеченную до плотности 10,0-10,5 г/см, измельченную и рассеянную до фракции (от 40 до 160 мкм), смешивают в смесителе с порошком алюминия удельного веса 2,7 г/см, где на каждые 2 кг двуокиси урана берут 2,3 кг алюминиевого порошка, а пластификатор спиртоолеиновую смесь в количестве 3-5% к массе шихты вводят в процессе смешивания отдельными порциями в виде аэрозолей.

Для получения прочных заготовок сердечников, последние после холодного прессования подвергают термическому спеканию в динамичном вакууме, где пластификатор удаляется из пор заготовки, пористость последней при этом достигает 15-18%

После отгазовки и спекания пористая заготовка сердечника для придания ей заданной плотности и размеров подвергалась горячему прессованию калибровке с сухой смазкой сажистого пиролитического углерода, который образуют на заготовке сердечника и поверхности пресс-формы тонким слоем в коптящем пламени органического вещества, помещенного в пресс-форму, используя температуру нагрева пресс-формы для термического разложения органического вещества.

Пример 1. В качестве органического вещества использовали резину или гранулированный полиэтилен в соотношении 5-10% к объему заготовки. Пресс-форму нагрели до 440-460oC и пиролитический углерод тонким слоем оседал на поверхность заготовки сердечника и пресс-формы и использовался как смазка при калибровке под давлением 3,5-4,0 т/см.

Пример 2. Заготовка сердечника заворачивалась в алюминиевую фольгу и осуществлялась калибровка под давлением 3,5-4,0 т/см при температуре 440-460oC в размер.

Для устранения образования утолщений в процессе прессования на сердечнике 15 (фиг.3) в нижней части выполняют фаски 16 и 17 на наружной и внутренней поверхностях. Кроме того, на сердечнике 15 выполняют продольные наружные пазы 18. Изготовление оболочки 19 (фиг.4) осуществляют, например методом обратного выдавливания кольцевого паза 20, идентичного по форме дна нижнему торцу сердечника, с ответными продольными ребрами 21, кольцевой заглушкой 22 и торцеванием нижнего глухого торца 23 под углом, идентичным заходному конусу матрицы. Каждый паз 18 сердечника 15 (фиг.5) выполняют с уширением 24 в верхней части.

Сборную заготовку комплектуют в последующем порядке (фиг.5). В кольцевой паз 20 оболочки 19 устанавливают топливный сердечник 15 так, чтобы его пазы 18 совпали с продольными ребрами 21 паза 20, и устанавливают заглушку 22. Полученную заготовку калибруют, нагревают до температур больших, чем температура всех последующих термообработок 540-550oC, выдерживают при этих температурах 5-20 мин и герметизируют открытый торец сваркой заглушки 22 с оболочкой 19. При калибровке уширение 24 заполняется топливным материалом, исключая сколы и перенос их в холостую часть твэла.

Для осуществления способа изготовления трехслойных трубчатых твэлов использовалась матрица (фиг.6), состоящая из корпуса 25, имеющего заходную коническую поверхность 26, калибрующий поясок 27 с пазами 28 для формирования ребер. На заходной конической поверхности по осям пазов выполнены секторные площадки 29, образующие с вертикальной осью угол a меньший половины угла заходного b Угол раствора секторных площадок g выполнен менее 180o и делит образующую заходной конической поверхности на части, количество которых равно числу пазов 28, матрицы 25.

При изготовлении многослойных твэлов с продольными ребрами многослойную сборку (фиг. 5) ориентирую, совмещая пазы 18 сердечника по реброобразующим пазам 28 матрицы 25, и осуществляют горячее прессование трубчатого твэла (фиг. 7), состоящего из металлокерамического сердечника 30, внутренней гладкой оболочки 31 и внешнего защитного слоя оболочки 32, по поверхности которого сформированы дистанционирующие ребра 33. Трубчатый твэл круглого сечения может быть сформован в многогранник посредством волочения через калибрующую матрицу, например в шестигранную трубу (фиг.8).

Способ изготовления исходных деталей, сборных заготовок и горячего прессования трехслойных, трубчатых, ребристых твэлов с использованием усовершенствованной матрицы обеспечивает равномерность распределения диоксида урана в рабочем объеме сердечника, геометрическую стабильность размеров оболочки по высоте и сечениям, утолщений и наплывов по длине сердечника и на его концевых участках. При формировании ребер по внешней стороне оболочки твэла исключается утяжка материала сердечника в сторону ребра и обеспечивается получение любого заданного утонения сердечника в зонах расположения ребер.

Эффективность способа изготовления трубчатых ребристых твэлов подтверждена положительными результатами испытания натурных образцов в исследовательском ядерном реакторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2248049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2006 |

|

RU2351028C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2223561C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ВТУЛОЧНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091200C1 |

| Способ изготовления мишени для наработки изотопа Мо-99 | 2015 |

|

RU2696000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2013 |

|

RU2524156C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ДВУХСТЕННЫХ ТРУБ | 1995 |

|

RU2087225C1 |

| ТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2000 |

|

RU2182377C2 |

| ТЕПЛОВЫДЕЛЯЮЩАЯ СБОРКА ЯДЕРНОГО РЕАКТОРА | 1995 |

|

RU2079170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВОГО СЕРДЕЧНИКА ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2181912C2 |

Использование: в области ядерной энергетики и может найти применение при изготовлении трехслойных трубчатых ребристых тепловыделяющих элементов с сердечником дисперсионного типа. Сущность: способ включает в себя операции получения смеси мелкодисперсных порошков для изготовления твэлов методом порошковой металлургии смешиванием порошков исходных материалов в присутствии жидкого пластификатора, холодное прессование в заготовку сердечника с использованием пластификатора, находящегося в смеси в качестве смазки. При этом жидкий пластификатор вводят в шихту в течение процесса смешивания отдельными порциями в виде аэрозоля и смешение производят в течение времени, достаточном для получения равномерности распределения делящейся фазы в неделящейся. Затем осуществляют горячее прессование - калибровку сердечника до заданной плотности и размеров с использованием в качестве смазки продуктов пиролитического разложения органического вещества. В матрице для осуществления способа, содержащей заходную коническую часть с формирующими ребрами секторными площадками, равномерно распределенными по окружности матрицы и образующими с продольной осью матрицы угол, меньший половины угла заходного конуса, и калибрующий поясок с продольными пазами, секторные площадки выполнены так, что боковые стороны каждой из них образуют угол менее 180o. Причем боковые стороны соседних секторных площадок сходятся в точке на внешнем диаметре заходного конуса. 2 с. и 2 з.п. ф-лы, 8 ил.

| Металлургия ядерной энергетики, действия облучения на металлы | |||

| Доклады иностранных ученых на международной конференции по мирному использованию атомной энергии | |||

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

| Сокурский Ю | |||

| Н | |||

| и др | |||

| Уран и его сплавы | |||

| - М.: Атомиздат, 1991, с | |||

| Приспособление для автоматического тартания | 1922 |

|

SU416A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1997-09-27—Публикация

1994-04-20—Подача