Изобретение относится к обработке металлов давлением и может быть использовано при производстве многослойных изделий.

Известен способ изготовления многослойных изделий, включающий сборку полого цилиндрического сердечника с наружным и внутренним плакирующими отрезками труб, раздельное деформирование плакирующих слоев, внутреннего - путем раздачи, наружного путем волочения, с утонением их стенок, и термодиффузионную обработку [1]

Широко известны устройства для волочения, состоящие из волочильного стана и рабочего инструмента-волоки и раздачи, включающие контейнер, опору и пуансон (там же).

Недостатком их является высокая трудоемкость изготовления изделий, обусловленная раздельным деформированием плакирующих слоев с использованием различных устройств, а также невозможность получения изделий с заданными геометрическими размерами вследствие свободного перемещения слоев в радиальном направлении при деформировании. Кроме того, безоправочное волочение приводит к получению изделий со значительной эллипсностью, что делает невозможным использование известных технических решений при производстве многослойных изделий высокой точности.

Известен способ изготовления многослойных изделий втулочного типа, выбранный в качестве прототипа, включающий сборку сердечника и наружной и внутренней оболочек, калибровку сборной заготовки одновременно по наружной и внутренней поверхностям с утонением стенок оболочек, закатку и сварку открытых торцев заготовки и термодиффузионную обработку [2]

Известно устройство для изготовления многослойных изделий втулочного типа, содержащее дорн, установленный в нижней плите, жестко связанную с последней верхнюю плиту, несущую матрицу и закрепленный на приводной плите полый пуансон, соосный дорну и матрице, причем рабочие поверхности дорна и матрицы имеют конусную часть и цилиндрический поясок [3] Матрицу и дорн устанавливают таким образом, чтобы их цилиндрические пояски находились на одном уровне.

Недостатком способа изготовления многослойных изделий втулочного типа, а также устройства для его осуществления является то, что в процессе закатки торцы сборной заготовки деформируются, увеличивая в ряде случаев как диаметральные размеры сборной заготовки, так и ее исходную эллипсность. Кроме того, неравномерность деформации при калибровке сборной заготовки, обусловленная разностенностью как сердечника, так и наружной и внутренней оболочек, приводит к дополнительному изменению диаметральных размеров многослойного изделий в процессе последующей термодиффузионной обработки.

Образующаяся значительная эллипсность снижает качество изделий, делая невозможным их дальнейшее использование.

Целью изобретения является повышение качества многослойных изделий за счет уменьшения их эллипсности и увеличение выхода годных.

Поставленная цель достигается тем, что в способе изготовления многослойных изделий втулочного типа, включающем сборку сердечника с наружной и внутренней оболочками, калибровку сборной заготовки одновременно по наружной и внутренней поверхностям с утонением стенок оболочек, закатку и сварку открытых торцев заготовки и ее термодиффузионную обработку, заготовку дополнительно деформируют, последовательно калибруя ее наружную и внутреннюю поверхности без утонения стенок оболочек.

Поставленная цель достигается также тем, что в устройстве для изготовления многослойных изделий втулочного типа, содержащем дорн, установленный в нижней плите, жестко связанную с последней верхнюю плиту, несущую матрицу, и закрепленный на приводной плите полый пуансон, соосный дорну и матрице, рабочие поверхности которых имеют конусную часть и цилиндрический поясок, дорн снабжен калибрующей ступенью, расположенной за цилиндрическим пояском, считая по ходу технологического процесса, и выполненной в виде цилиндра, диаметр которого равен диаметру цилиндрического пояска, при этом последний размещен ниже нижней границы цилиндрического пояска матрицы.

Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Сравнение заявляемых технических решений с аналогами позволило установить их соответствие критерию "новизна".

Изучение известных способов и устройств, используемых при изготовлении многослойных изделий, не позволило выявить признаки, являющиеся отличительными в заявляемых технических решениях. Это позволяет сделать вывод о соответствии заявляемых решений критерию "существенные отличия".

Изобретение поясняется чертежами.

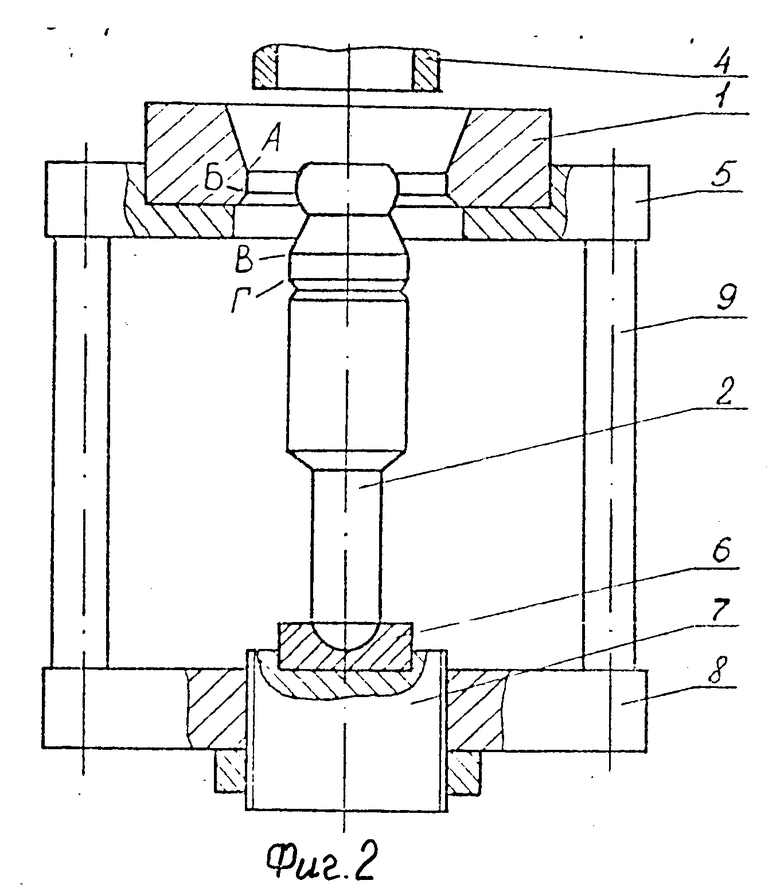

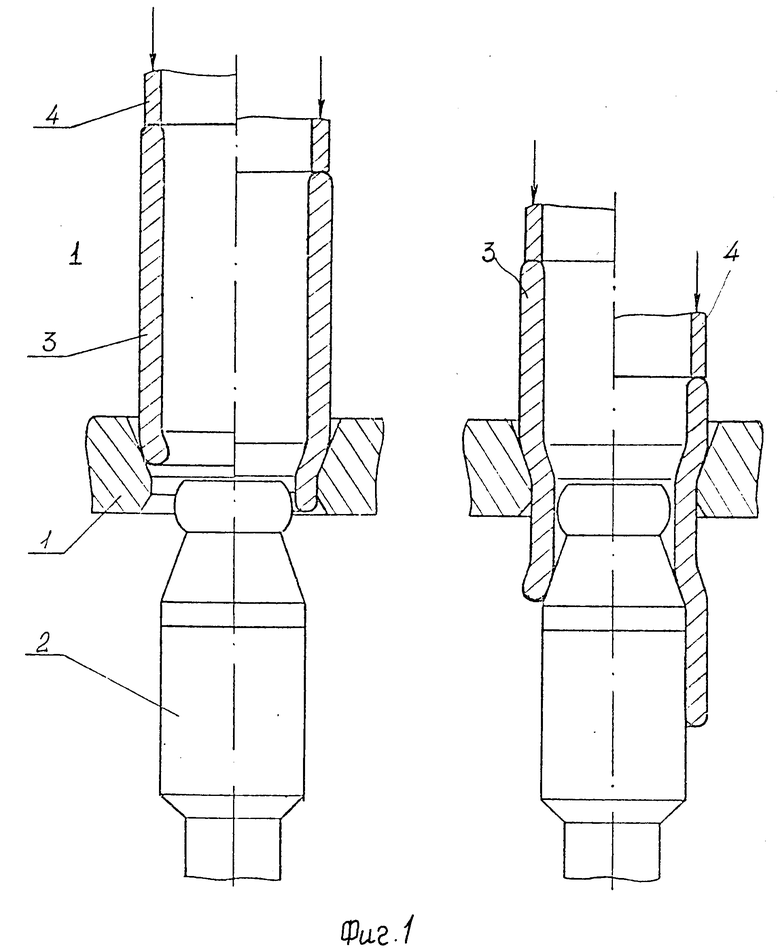

На фиг. 1 представлены стадии дополнительной калибровки сборной заготовки: начало (положение 1) и окончание (положение 2) калибровки ее по наружной поверхности и начало (положение 3) и окончание (положение 4) калибровки ее по внутренней поверхности без утонения стенок оболочки; на фиг. 2 конструкция заявляемого устройства; на фиг. 3 конструкция используемого в устройстве дорна.

Устройство для изготовления многослойных изделий втулочного типа (фиг.2) состоит из матрицы 1, дорна 2 и пуансона 4 (3 сборная заготовка). Матрица 1 установлена в верхнюю плиту 5, дорн 2 установлен в подпятник 6, расположенный на нижней плите 7, которая посредством направляющих колонок 8 соединена с верхней плитой 5. Пуансон 4 крепится к приводной плите пресса (условно не показано). Матрица и дорн имеют рабочие поверхности, состоящие из конусных частей и цилиндрических поясов, верхняя и нижняя границы последних обозначены соответственно А и Б (у матрицы) и В и Г (у дорна). Кроме того, дорн (фиг.3) дополнительно оснащен калибрующей ступенью Д, расположенной за цилиндрическим пояском, считая по ходу технологического процесса, и выполненной в виде цилиндра, диаметр которого равен диаметру цилиндрического пояска.

Способ осуществляется следующим образом.

Сердечник собирают с наружной и внутренней оболочками, после чего сборную заготовку подвергают калибровке, осуществляя деформирование одновременно по наружной и внутренней поверхностям с утонением стенок оболочек. При этом устройство для изготовления многослойных изделий настраивают таким образом, чтобы цилиндрические пояски матрицы 1 и дорна 2 располагались на одном уровне. Калиброванную сборную заготовку герметизируют, осуществляя закатку и сварку открытых торцев, после чего ее подвергают термодиффузионной обработке. Полученную заготовку 3 помещают в то же устройство, матрицу 1 и дорн 2 которого предварительно устанавливают таким образом, чтобы их цилиндрические пояски располагались на разных уровнях, и осуществляют ее дополнительную калибровку сначала по наружной, а затем по внутренней поверхностям без уточнения стенок оболочек, прикладывая к торцу сборной заготовки 3 усилие деформирования пуансоном 4.

При дополнительной калибровке сборной заготовки по наружной поверхности осуществляют ее редуцирование (фиг.1, положение 1) в матрице 1, при этом диаметральные размеры сборной заготовки уменьшаются, способствуя уменьшению эллипсности по наружному диаметру. По окончании редуцирования (фиг.1, положение 2) сборная заготовка подвергается калибровке по внутренней поверхности посредством свободного дорнования (фиг.1,положение 3) на дорне 2, увеличивая свои диаметральные размеры, уменьшая при этом эллипсность по внутреннему диаметру. По окончании деформирующего дорнования сборная заготовка подвергается калибрующему дорнованию (фиг.1,положение 4), после чего изделие выходит из зоны деформирования. В процессе дорнования сборная заготовка 3 плотно охватывает дорн 2, принимая форму его поперечного сечения. По окончании дополнительной калибровки при ходе пресса вверх дорн поднимается, и изделие извлекается из устройства.

Осуществление дополнительного деформирования сборной заготовки без уточнения стенок оболочек после термодиффузионной обработки способствует получению изделий с заданными геометрическими размерами и высокой точности и качества, так как указанная операция в этом случае является финишной операцией в общей схеме изготовления многослойных изделий втулочного типа, после которой отсутствуют деформационные и термические воздействия, способные изменить полученные параметры сборных заготовок.

Проведение сначала редуцирования сборной заготовки с одновременным деформированием наружной и внутренней оболочек и сердечника позволяет уменьшить эллипсность наружного диаметра и получить изделия меньшего диаметра, создав при этом предпосылки для их пластического деформирования при последующем свободном дорновании, в процессе которого осуществляется уменьшение эллипсности внутреннего диаметра сборных заготовок, при этом геометрические размеры деформированных изделий относительно исходных не изменяются. Кроме того, большое значение имеет заявленная последовательность осуществления переходов при дополнительном деформировании сборных заготовок, так как возникающие при дорновании растягивающие тангенциальные напряжения способствуют плотному охватыванию поверхности дорна, при этом их форма поперечного сечения в большой степени соответствует форме поперечного сечения дорна. Относительную деформацию при дополнительной калибровке выбирают в пределах 0,1-0,4% Уменьшение вышеуказанного нижнего предела приводит к незначительному уменьшению эллипсности сборных заготовок, превышение вышеуказанного верхнего предела приводит к резкому увеличению усилия деформирования и, как следствие, к появлению на сварном шве, через который передается усилие, забоин от пуансона, что недопустимо. Кроме того, в этом случае проявляются и "краевые эффекты", заключающиеся в возникновении погрешности формы торцов обрабатываемых изделий.

Существенным является также проведение калибрующего дорнования деформированной сборной заготовки, что обусловлено необходимостью погашения остаточных напряжений, стремящихся вернуть изделию исходную форму.

Устройство работает следующим образом.

Сборную заготовку 3, калиброванную с одновременным деформированием по наружной и внутренней поверхностям с утонением стенок оболочек в устройстве, матрицу и дорн которого устанавливали на одном уровне, герметизированную путем закатки и сварки открытого торца и подвергнутую термодиффузионной обработке, устанавливают в матрицу 1 и, прикладывая к торцу усилие деформирования пуансоном 4, производят ее дополнительную калибровку по наружной и внутренней поверхностям без утонения стенок оболочек. Матрицу 1 и дорн 2 устройства при этом устанавливают таким образом, чтобы цилиндрический поясок дорна 2 находился ниже нижней границы Б цилиндрического пояска матрицы 1. Сначала сборную заготовку 3 редуцируют в матрице 1, после чего, пройдя верхнюю А и нижнюю Б границы ее цилиндрического пояска, заготовка поступает на рабочую поверхность дорна 2, где производится ее дорнование. При дальнейшем деформировании сборная заготовка, пройдя нижнюю границу Г цилиндрического пояска дорна 2, поступает на калибрующую ступень Д, где осуществляется ее калибрующее дорнование. Пройдя калибрующую ступень дорна, изделие выходит из рабочей зоны устройства и удаляется из него.

Взаимное расположение матрицы и дорна, а также выбор формы последнего обусловлены необходимостью получения сборных заготовок с заданными геометрическими размерами и высокой точности и качества. Установка матрицы и дорна таким образом, чтобы их цилиндрические пояски размещались на разных уровнях, с заданным порядком расположения, обусловлена необходимостью проведения сначала редуцирования сборной заготовки, а затем ее свободного дорнования, без утонения стенок оболочек, что способствует повышению точности сборных заготовок за счет уменьшения их исходной эллипсности.

В случае, если верхняя граница В цилиндрического пояска на дорне 2 будет находиться выше нижней границы Б цилиндрического пояска на матрице 1, будет иметь место деформирование с утонением оболочек, при этом последние будут перемещаться относительно сердечника, образуя в верхней части изделия "наплывы" материала оболочек, что недопустимо. Кроме того, в этом случае значительно увеличивается усилие деформирования, что приводит к искривлению изделий за счет потери ими продольной устойчивости, а также к смятию сварного шва, через который это усилие передается.

Проведение калибрующего дорнования также способствует реализации поставленной цели за счет погашения остаточных напряжений в деформированной части сборных заготовок и уменьшения погрешности их формы после выхода с цилиндрического пояска дорна, возникающей вследствие неравномерности деформации по периметру изделия за счет разностенности как сердечника, так и оболочек.

Калибрующую ступень дорна целесообразно выполнять высотой не менее одной трети высоты изделий для уменьшения их кривизны.

Выполнение калибрующей ступени дорна в виде цилиндра с диаметром, соответствующим диаметру цилиндрического пояска, позволяет получать изделия высокой точности за счет принятия изделием формы калибрующей ступени в процессе прохода по ней. Кроме того, износ цилиндрического пояска дорна не сказывается на ухудшении точности геометрических размеров изделий, так как в этом случае функции цилиндрического пояска выполняет калибрующая ступень, износ которой (вследствие ее значительной высоты и минимальной степени деформации изделия при проходе по ней) невелик.

Пример осуществления способа.

Сердечники из САП устанавливали в полые кольцевые стаканы из алюминиевого сплава АДОО,после чего сборные заготовки подвергали калибровке с одновременным обжимом наружной и раздачей внутренней оболочек с последующим утонением их стенок. Диаметр матрицы и дорна выбирали равным 60,0 и 50,0 мм соответственно.

Калиброванные сборные заготовки герметизировали путем закатки и сварки открытого торца, подвергали термодиффузионной обработке, после чего они были дополнительно деформированы без утонения стенок оболочек путем последовательного осуществления сначала редуцирования со степенью деформации 0,12-0,20% а затем свободного дорнования со степенью деформации 0,10-0,20% При этом матрицу и дорн располагали на разных уровнях таким образом, что верхняя граница калибрующего пояска на дорне отстояла от нижней границы калибрующего пояска на матрице на 7-8 мм. Диаметр матрицы, использованной для редуцирования сборных заготовок, выбирали равным 59,88 мм диаметр цилиндрического пояска дорна при дорновании 50,0 мм, при этом диаметр калибрующей ступени дорна выполняли равным диаметру цилиндрического пояска. Контроль геометрических размеров осуществляли с помощью микрометра МК-75-1 ГОСТ 6507-78 (контроль наружного диаметра) и нутромера НИ-50 ГОСТ 868-82 (контроль внутреннего диаметра). Эллипсность сборных заготовок после термодиффузионной обработки составила: от 0,03 до 0,15 мм для наружного диаметра и от 0,02 до 0,26 мм для внутреннего, при этом эллипсность у закатанного торца значительно превышала эллипсность у глухого. После осуществления дополнительного деформирования сборные заготовки вновь были подвергнуты контролю. Эллипсность наружного диаметра составила 0,01-0,04 мм, внутреннего 0,01-0,06 мм, при этом наблюдалось уменьшение эллипсности в 3-10 раз.

Использование предлагаемого способа изготовления многослойных изделий и устройства для его осуществления позволяет повысить качество и точность сборных заготовок за счет уменьшения их эллипсности, увеличив при этом выход годных.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209705C2 |

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2222398C2 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПОЛЫХ КОЛЬЦЕВЫХ СТАКАНОВ | 1992 |

|

RU2071864C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2253543C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДВУХСТЕННЫХ СТАКАНОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242310C2 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2111813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2336152C2 |

Использование: изобретение относится к обработке металлов давлением и может быть использовано при получении многослойных изделий втулочного типа. Сущность изобретения: способ изготовления многослойных изделий включает сборку сердечника с наружной и внутренней оболочками, калибровку сборной заготовки одновременно по наружной и внутренней поверхностям с утонением стенок оболочек, закатку и сварку открытых концов заготовки и ее термодиффузионную обработку. Затем заготовку дополнительно деформируют, последовательно калибруя ее наружную и внутреннюю поверхности без утонения стенок оболочек. Устройство для изготовления многослойных изделий втулочного типа содержит дорн, установленный в нижней плите, жестко связанную с последней верхнюю плиту, несущую матрицу и закрепленный на приводной плите полый пуансон, соосный дорну и матрице. Дорн выполнен с калибрующей ступенью в виде цилиндра, диаметр которого равен диаметру цилиндрического пояска, при этом последний размещен ниже границы цилиндрического пояска матрицы. Использование данного способа и устройства обеспечивает уменьшение эллипности сборных заготовок, увеличивая выход годных изделий. 2 с.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Король В.К | |||

| и Гильденгорн М.С | |||

| Основы технологии производства многослойных металлов | |||

| - М.: Металлургия, 1970, с.28 - 30 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Король В.К | |||

| и Гильденгорн М.С | |||

| Основы технологии производства многослойных металлов | |||

| - М.: Металлургия, 1970, с.203 - 205 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Штамп для калибровки полых изделий | 1986 |

|

SU1428483A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1997-09-27—Публикация

1993-06-23—Подача