Изобретение относится к обработке металлов давлением и может быть использовано при производстве многослойных изделий втулочного или трубчатого типа, в частности тепловыделяющих элементов ядерных реакторов.

Известна заготовка оболочки многослойных изделий, выбранная в качестве прототипа, выполненная в виде двухстенного стакана, имеющего наружную и внутреннюю полые цилиндрические части, соединенные плоской донной частью в виде кольца (Шофман Л. А. Элементы теории холодной штамповки. - М.: ГИОП, 1952 г, стр. 135, фиг.98, г). В ряде случаев донная часть заготовки оболочки имеет наружный и внутренний торообразные переходные участки.

Причиной, препятствующей получению указанного ниже технического результата при использовании известной заготовки оболочки многослойных изделий, является невысокое качество получаемых многослойных изделий. Это обусловлено тем, что при калибровке сборных заготовок многослойных изделий, состоящих из заготовки оболочки, заготовки сердечника и, при необходимости, крышки, осуществляемой с целью выборки технологических зазоров между их поверхностями, в начальный момент калибровки в ряде случаев имеет место деформирование пластичной заготовки сердечника, через которую осуществляется передача усилия калибровки, за счет значительного усилия деформирования оболочки сборной заготовки в районе ее донной части вследствие высокой жесткости данного участка, при этом торцы заготовки сердечника искажают свою форму, способствуя искажению формы торцов сборной заготовки в целом. Соответственно искажения формы торцов заготовки сердечника тем больше, чем больше степень деформации при калибровке сборных заготовок. Неравномерность деформации при калибровке сборных заготовок, обусловленная разностенностью как заготовки сердечника, так и наружного и внутреннего патрубков заготовки оболочки, приводит к дополнительному увеличению усилия калибровки в начальный момент деформирования, которое в ряде случаев превышает усилие, определяющее устойчивость заготовки сердечника при осевом нагружении. В этом случае заготовка сердечника теряет осевую устойчивость и искривляется в продольном направлении. Возникающие искажения формы сборных заготовок приводят к их забракованию.

Известно устройство для изготовления заготовок оболочек многослойных изделий, выбранное в качестве прототипа, содержащее пуансон и матрицу, полость которой имеет цилиндрическую часть, выполненную в виде полого цилиндра, и донную часть в виде кольца (Шофман Л.А. Элементы теории холодной штамповки. - М.: ГИОП, 1952 г, стр. 135, фиг.98, г). В ряде случаев донная часть матрицы имеет наружный и внутренний радиусные переходные участки.

Причиной, препятствующей получению указанного ниже технического результата при использовании известного устройства, является невысокое качество получаемых многослойных изделий. Это обусловлено тем, что получаемые с помощью известного устройства заготовки оболочек имеют наружную и внутреннюю полые цилиндрические части с постоянной толщиной стенки по высоте, поэтому при калибровке сборных заготовок, состоящих из заготовки оболочки, заготовки сердечника и, при необходимости, крышки, деформация оболочки сборной заготовки начинается в районе ее донной части, при этом усилие деформирования, передаваемое через пластичную заготовку сердечника, в ряде случаев приводит к тому, что торцы заготовки сердечника искажают свою форму, способствуя искажению формы торцов сборной заготовки в целом. Использование сборных заготовок, имеющих значительную разностенность как заготовки оболочки, так и заготовки сердечника, приводит к дополнительному увеличению усилия калибровки в начальный момент деформирования, которое в ряде случаев превышает усилие, определяющее устойчивость заготовки сердечника при осевом нагружении. В этом случае заготовка сердечника теряет осевую устойчивость и искривляется в продольном направлении. Возникающие искажения формы сборных заготовок приводят к их забракованию.

Основной задачей, на решение которой направлены заявленные заготовка оболочки многослойных изделий и устройство для ее изготовления, является повышение качества многослойных изделий.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является снижение усилия деформирования в начальный момент калибровки сборных заготовок и, как следствие, получение сборных заготовок заданной формы.

Указанный технический результат достигается тем, что в известной заготовке оболочки многослойных изделий, выполненной в виде двухстенного стакана, имеющего наружную и внутреннюю полые цилиндрические части, соединенные кольцеобразной донной частью, между наружной цилиндрической частью и донной частью, с одной стороны, и внутренней цилиндрической частью и донной частью, с другой стороны, выполнены соответственно наружный и внутренний заходные участки, при этом наружный заходной участок выполнен в виде полого усеченного тела вращения, имеющего постоянный диаметр полости и переменную толщину стенки по высоте, внутренний заходной участок выполнен в виде полого цилиндра с переменной толщиной стенки по высоте, полость которого имеет уменьшающийся по направлению к цилиндрической части диаметр, а большие основания наружного и внутреннего заходных участков сопряжены, соответственно, с наружной и внутренней полыми цилиндрическими частями.

Указанный технический результат достигается также тем, что в известном устройстве для изготовления заготовки оболочки многослойных изделий, содержащем пуансон и матрицу с полостью, которая имеет полую цилиндрическую часть и донную часть в виде кольца, полость матрицы выполнена с дополнительным формующим участком, расположенным между полой цилиндрической и донной частями и имеющим форму полого усеченного конуса, большее основание которого сопряжено с полой цилиндрической частью, внутренняя поверхность формующего участка выполнена конусной с уменьшающимся к цилиндрической части диаметром.

Выполнение полости матрицы с дополнительным формующим участком заявленной формы и с заданным месторасположением обеспечивает получение заготовки оболочки многослойных изделий с наружным и внутренним заходными участками заданной формы, что способствует решению технической задачи, поставленной перед изобретением. Это позволяет сделать вывод о том, что заявляемые решения связаны между собой единым изобретательским замыслом.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественных всем признакам заявленных заготовки оболочки многослойных изделий и устройства для ее изготовления, отсутствуют. Следовательно, каждое из заявленных изобретений соответствует условию патентоспособности "новизна".

Изучение известных технических решений в данной и смежных областях техники не позволило выявить признаки, являющиеся отличительными в заявляемых решениях. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками каждого из заявленных изобретений преобразований на достижение указанного технического результата. Следовательно, каждое из заявленных изобретений соответствует условию патентоспособности "изобретательский уровень".

Сущность изобретения поясняется чертежами.

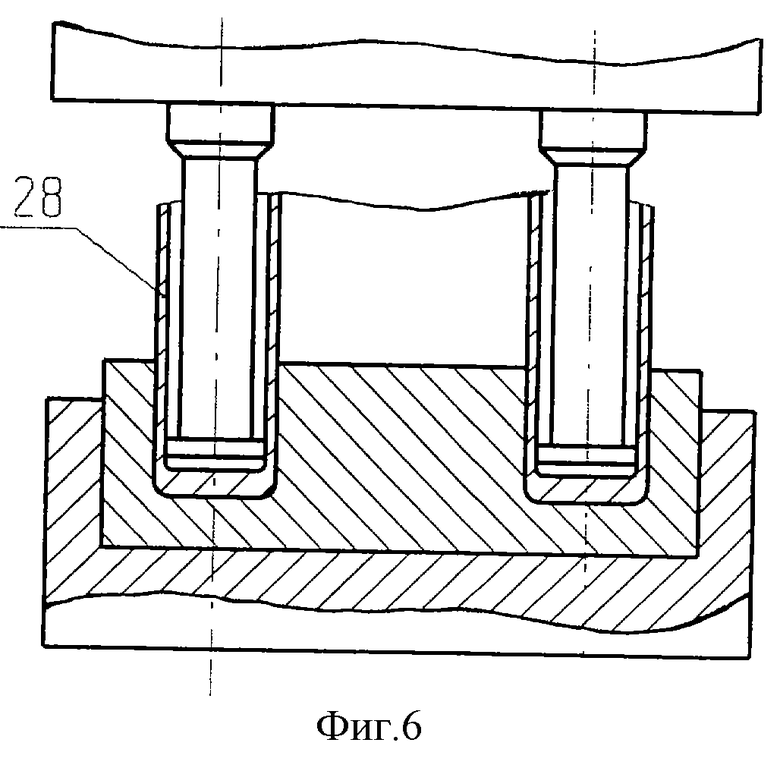

На фиг. 1 изображено поперечное сечение заявляемой заготовки оболочки многослойных изделий, донная часть которой имеет наружный и внутренний торообразные переходные участки, образованные радиусными поверхностями.

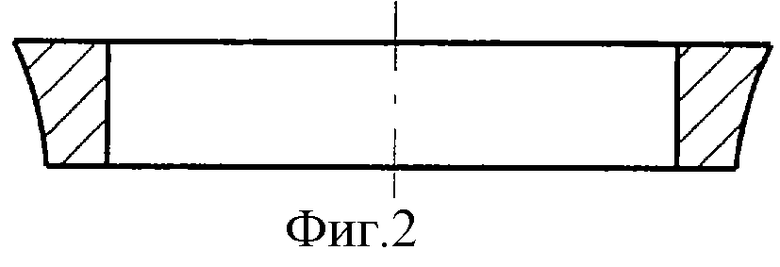

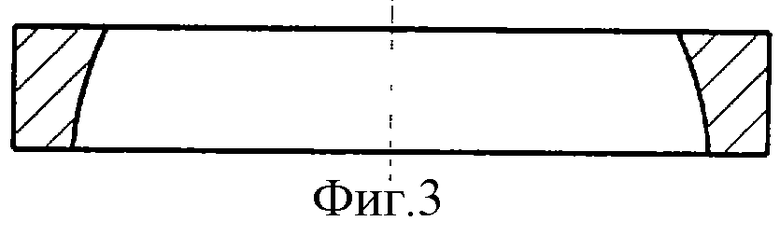

На фиг.2 и 3 представлены сечения соответственно наружного и внутреннего заходных участков заготовки оболочки.

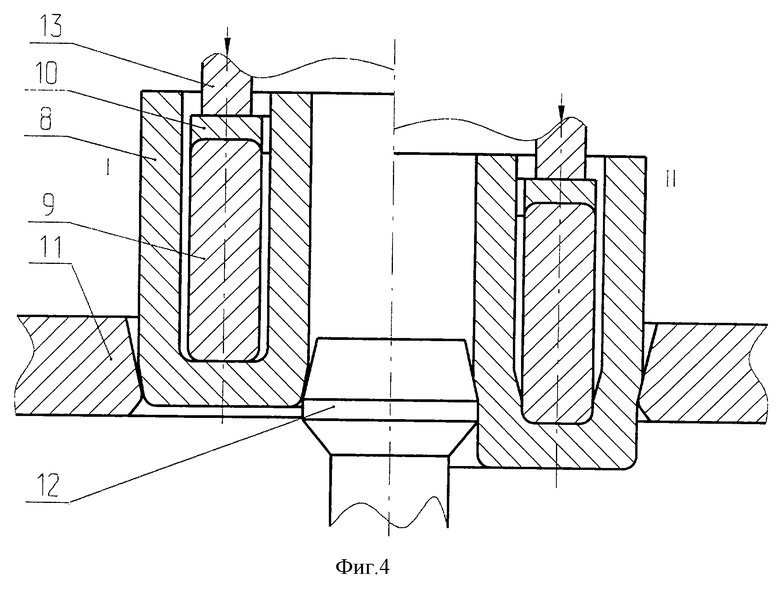

На фиг.4 представлены стадии процесса калибровки сборной заготовки:

положение I - начало калибровки сборной заготовки, положение II - стадия установившегося процесса деформирования оболочки сборной заготовки с максимальной степенью деформации.

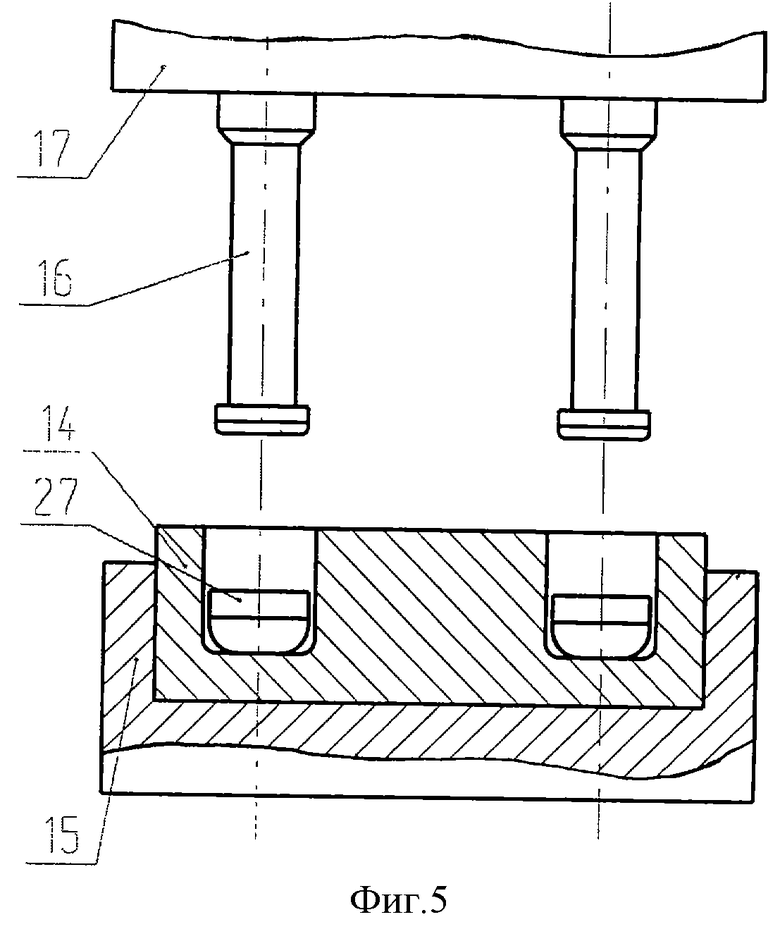

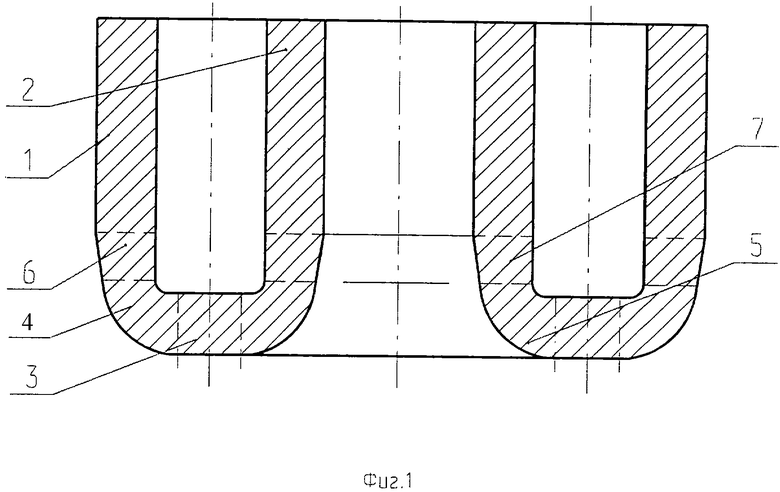

На фиг. 5 и 6 схематично представлено устройство для изготовления заготовок оболочек многослойных изделий в исходном и рабочем положениях соответственно.

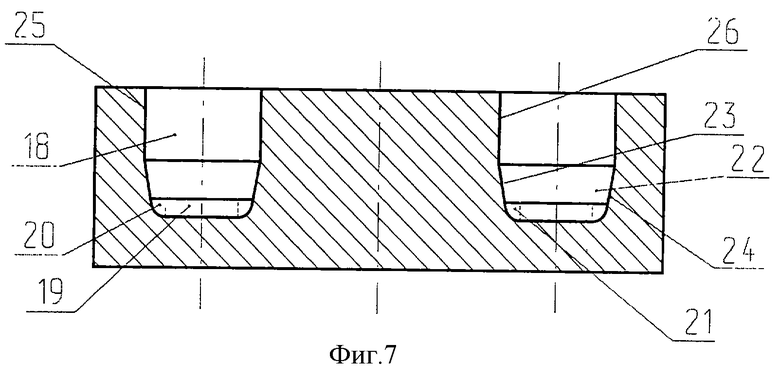

На фиг. 7 представлено сечение матрицы, используемой в устройстве для изготовления заготовки оболочки.

Заготовка оболочки многослойных изделий (фиг.1) представляет собой двухстенный стакан, состоящий из наружной 1 и внутренней 2 полых цилиндрических частей, соединенных кольцеобразной донной частью 3 с наружным 4 и внутренним 5 переходными участками, при этом между наружной цилиндрической и донной частями выполнен наружный заходной участок 6, а между внутренней цилиндрической и донной частями выполнен внутренний заходной участок 7. Наружный заходной участок 6 выполнен в виде полого усеченного тела вращения, имеющего постоянный диаметр полости и переменную толщину стенки по высоте (фиг.2). Внутренний заходной участок 7 выполнен в виде полого цилиндра с переменной толщиной стенки по высоте, полость которого имеет уменьшающийся по направлению к цилиндрической части заготовки оболочки диаметр (фиг.3). Основания большего поперечного сечения наружного 6 и внутреннего 7 заходных участков сопряжены соответственно с наружной 1 и внутренней 2 полыми цилиндрическими частями.

Заготовка оболочки многослойных изделий используется следующим образом.

В указанную заготовку оболочки 8 в виде полого двухстенного стакана устанавливают заготовку сердечника 9, выполненную в виде полого цилиндра с наружным и внутренним тороидальными участками на торцах, при необходимости дополнительно укладывая на открытый торец заготовки сердечника крышку 10, после чего сборную заготовку помещают в зазор между матрицей 11 и дорном 12 устройства для калибровки сборных заготовок (фиг.4). Устройство для калибровки сборных заготовок может быть использовано по а.с. 1428483, В 21 С 37/30, 1988 г. или по патенту 2111813, В 21 С 37/30, 1998 г. Прикладывая к открытому торцу заготовки сердечника 9 (через крышку 10) усилие деформирования пуансоном 13, закрепленным в приводной плите пресса (условно не показано), осуществляют калибровку сборной заготовки путем ее проталкивания между рабочими поверхностями матрицы и дорна. В начальный момент калибровки (положение I на фиг. 4), вследствие наличия у заготовки оболочки 8 наружного и внутреннего заходных участков, большая часть ее кольцеобразной донной части проходит рабочие участки матрицы 11 и дорна 12, не деформируясь, после чего начинается деформация оболочки сборной заготовки: со стороны матрицы - в районе сопряжения наружного переходного участка донной части и наружного заходного участка, а со стороны дорна - в районе сопряжения внутреннего переходного участка донной части и внутреннего заходного участка. Сначала происходит деформирование наружного и внутреннего патрубков оболочки без утонения стенки за счет выборки технологических зазоров между заготовкой оболочки 8 и заготовкой сердечника 9, после чего осуществляется вытяжка с утонением стенки наружного патрубка оболочки, а также дорнование (раздача) с утонением стенки внутреннего патрубка оболочки. В процессе калибровки степень деформации по высоте как наружного, так и внутреннего заходных участков оболочки сборной заготовки увеличивается, достигая максимального значения в момент прохождения через калибрующие пояски матрицы и дорна поперечного сечения сборной заготовки, проходящего через плоскость сопряжения: со стороны матрицы - наружного заходного участка 6 и наружной полой цилиндрической части 1, а со стороны дорна - внутреннего заходного участка 7 и внутренней полой цилиндрической части 2 заготовки оболочки. При дальнейшем деформировании сборной заготовки, осуществляемом с постоянной степенью деформации, оболочка плотно прилегает к сердечнику как по наружной, так и по внутренней поверхностям, обеспечивая изделию высокое качество (положение II на фиг.4). По окончании процесса калибровки изделие выходит из рабочей зоны устройства, снимается с пуансона посредством съемника (условно не показано) и удаляется из рабочей зоны пресса.

Параметры наружного и внутреннего заходных участков заготовки оболочки (диаметры в плоскости сопряжения заходных участков и донной части, высота заходных участков и др.) выбирают таким образом, чтобы в момент прохождения по калибрующему пояску матрицы плоскости сопряжения наружной поверхности цилиндрической части и наружного тороидального участка заготовки сердечника 9, а по калибрующему пояску дорна - плоскости сопряжения внутренней поверхности цилиндрической части и внутреннего тороидального участка заготовки сердечника 9 степени деформации по толщине стенки наружного и внутреннего патрубков оболочки были минимальны (2-10%). Указанные значения степени деформации обусловлены, с одной стороны, необходимостью обеспечения полной выборки технологических зазоров между заготовкой оболочки и заготовкой сердечника в зоне сопряжения их тороидальных частей, а, с другой стороны, осуществлением калибровки сборной заготовки с минимальной степенью деформации в начальный момент деформирования оболочки, когда заготовка сердечника, через которую передается усилие калибровки, представляет собой стержень с незащемленным концом, осевая устойчивость которого минимальна. Повышение степени деформации ведет к увеличению усилия калибровки, что, в свою очередь, способствует появлению концевых дефектов на заготовке сердечника и/или потере заготовкой сердечника продольной устойчивости, что приводит к ее забракованию.

Устройство для изготовления заготовок оболочек многослойных изделий (фиг. 5 и 6) состоит из матрицы 14, размещенной в нижней плите 15, и полого пуансона 16, закрепленного в верхней плите 17. Матрица 14 имеет рабочую полость (фиг. 7), состоящую из полой цилиндрической 18 и кольцеобразной донной 19 частей, при этом последняя выполнена с наружным 20 и внутренним 21 тороидальными переходными участками. Между цилиндрической 18 и донной 19 частями выполнен дополнительный формующий участок 22 в виде полого усеченного конуса, основание большего поперечного сечения которого сопряжено с полой цилиндрической частью 18, при этом внутренняя поверхность 23, как и наружная поверхность 24 формующего участка, выполнена конусной с уменьшающимся к цилиндрической части диаметром. Для уменьшения трения наружная 25 и внутренняя 26 поверхности полой цилиндрической части 18 выполнены с небольшой, порядка 0,2-0,5o, конусностью.

Устройство для изготовления заготовок оболочек многослойных изделий работает следующим образом.

Кольцевую заготовку 27 (фиг.5) помещают в полость матрицы 14 и прикладывают к ней усилие деформирования полым пуансоном 16. В начальный момент деформирования происходит заполнение полости матрицы материалом заготовки, после чего последний выдавливается в кольцевой зазор между наружной и внутренней рабочими поверхностями матрицы 14 и пуансона 16, образуя при этом изделие типа полого двухстенного стакана. На последней стадии выдавливания (фиг. 6), когда пуансон перемещается вдоль формующего участка матрицы 14, в выдавливаемом стакане 28 формируется наружный 6 (фиг.2) и внутренний 7 (фиг. 3) заходные участки заявленной формы. При обратном ходе пресса пуансон 16 с заготовкой оболочки (стаканом) 28 поднимается вверх, после чего заготовка оболочки снимается с пуансона при помощи съемника (условно не показано).

Выполнение на матрице 14 формующего участка обусловлено получением заготовки оболочки с наружным и внутренним заходными участками заявленной формы. При этом параметры формующего участка (углы наклона наружной и внутренней образующих, высота участка, диаметры участка в месте его сопряжения с донной частью матрицы) выбирают таким образом, чтобы наружный и внутренний заходные участки на заготовке оболочки обеспечивали при калибровке сборной заготовки минимальную (2-10%) степень деформации оболочки в момент прохождения по калибрующим пояскам матрицы и дорна, используемым для калибровки сборных заготовок, плоскостей сопряжения цилиндрической и соответственно наружного и внутреннего тороидальных участков заготовки сердечника.

Кроме того, форма и геометрические размеры наружного и внутреннего заходных участков получаемой заготовки оболочки должны обеспечивать прохождение ее донной части в зазор между матрицей и дорном без деформирования в начальный момент калибровки.

Выполнение указанных условий позволяет осуществлять калибровку сборных заготовок с минимальным усилием в начальный момент деформирования, что способствует получению многослойных изделий высокого качества без искажения их формы.

Пример осуществления изобретения.

Заготовки из алюминиевого сплава АМСН2 ТУ 95.2222-90 с наружным диаметром 65,5 мм, внутренним диаметром 39,5 мм и высотой 40 мм, предварительно смазанные маслом цилиндровым 52 ГОСТ 6411-76, укладывают в кольцевую матрицу, имеющую наружный диаметр 66 мм и внутренний диаметр 39 мм, и осуществляют обратное выдавливание полым пуансоном с наружным и внутренним диаметрами калибрующих поясков 63,2 мм и 41,8 мм соответственно. На торце пуансона выполнены наружная и внутренняя скругленные кромки с радиусами, равными 3 мм.

Матрица имеет формующий участок, расположенный между цилиндрической и донной частями, при этом донная часть соединена с формующим участком посредством наружного и внутреннего переходных тороидальных участков, радиусы которых выбраны равными 4 мм. Углы конусности наружной и внутренней образующих формующего участка выбраны равными 7o, высота участка - 2,7 мм.

Полученная при обратном выдавливании заготовка оболочки в виде полого двухстенного стакана имеет наружный и внутренний заходные участки, расположенные соответственно между наружными цилиндрической и донной частями, с одной стороны, и внутренними цилиндрической и донной частями, с другой стороны. Донная часть стакана выполнена с наружным и внутренним переходными участками, образованными радиусными поверхностями матрицы и пуансона, посредством которых донная часть соединена с наружным и внутренним заходными участками, имеющими переменную толщину стенки по высоте.

Толщина стенок стакана в месте сопряжения наружных переходного и заходного участков, а также внутренних переходного и заходного участков равна 1,15-1,17 мм.

Толщина стенок стакана в месте сопряжения наружных заходного участка и цилиндрической части, а также внутренних заходного участка и цилиндрической части равна 1,4 мм.

В указанный стакан, используемый в качестве заготовки оболочки многослойных изделий, устанавливают полую цилиндрическую заготовку сердечника из спеченного алюминиевого порошка (САП) с наружным диаметром 62,3 мм и внутренним диаметром 42,7 мм, после чего сборную заготовку калибруют по наружной и внутренней поверхностям путем ее проталкивания через матрицу диаметром 64,5 мм и дорн диаметром 40,5 мм.

В процессе калибровки сборной заготовки наружный и внутренний патрубки ее оболочки подвергаются деформированию: наружный - вытяжке с утонением стенки, внутренний - дорнованию (раздаче) с утонением стенки, при этом в многослойном изделии формируются наружная и внутренняя оболочки с толщиной стенки около 1,1 мм.

Использование заготовки оболочки заявленной конструкции с выполнением в ней наружного и внутреннего заходных участков заявленной формы позволяет осуществить калибровку сборной заготовки без деформирования ее донной части, большая часть которой свободно, без деформирования, проходит в зазор между матрицей и дорном, способствуя значительному уменьшению усилия в начальный момент калибровки, что приводит к получению сборных заготовок и соответственно многослойных изделий высокого качества без искажения их формы.

Контроль многослойных изделий после их герметизации и термодиффузионной обработки показал, что многослойные изделия, а также их сердечники имеют требуемые размеры, искажения их формы отсутствуют, а оболочка плотно прилегает к сердечнику как по наружной, так и по внутренней поверхностям.

Использование заявленных заготовки оболочки многослойных изделий и устройства для ее изготовления позволяет осуществлять калибровку сборных заготовок без деформирования донной части оболочки, что способствует снижению усилия калибровки в начальный момент деформирования и получению многослойных изделий высокого качества без искажения их формы.

Таким образом, приведенные сведения показывают, что при осуществлении заявленного изобретения выполняются следующие условия:

- средства, воплощающие изобретение при его осуществлении, предназначены для использования в промышленности, а именно при производстве многослойных изделий втулочного или трубчатого типа, в частности тепловыделяющих элементов ядерных реакторов;

- для заявленного изобретения в том виде, в котором оно охарактеризовано в формуле изобретения, подтверждена возможность его осуществления с помощью описанных средств и методов;

- средства, воплощающие изобретение при его осуществлении, способны обеспечить получение указанного технического результата.

Следовательно, заявленное изобретение соответствует условию патентоспособности "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2222398C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДВУХСТЕННЫХ СТАКАНОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242310C2 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ВТУЛОЧНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091200C1 |

| ПУАНСОН ДЛЯ ОБРАТНОГО ВЫДАВЛИВАНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ | 2003 |

|

RU2240200C1 |

| УСТАНОВКА ДЛЯ КАЛИБРОВКИ СБОРНЫХ ЗАГОТОВОК БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2319588C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИОМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2336152C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2304487C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2111813C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве многослойных изделий втулочного или трубчатого типа. Заготовка оболочки многослойных изделий выполнена в виде двухстенного стакана с наружной и внутренней полыми цилиндрическими частями, соединенными кольцеобразной донной частью. Между наружной цилиндрической и донной частями, с одной стороны, и внутренней цилиндрической и донной частями, с другой стороны, выполнены соответственно наружный и внутренний заходные участки. Наружный заходный участок выполнен в виде полого усеченного тела вращения, имеющего постоянный диаметр полости и переменную толщину стенки по высоте. Внутренний заходный участок выполнен в виде полого цилиндра с переменной толщиной стенки по высоте, полость которого имеет уменьшающийся по направлению к цилиндрической части диаметр. Большие основания наружного и внутреннего заходных участков сопряжены соответственно с наружной и внутренней полыми цилиндрическими частями. Устройство для изготовления заготовки оболочки многослойных изделий содержит пуансон и матрицу. Полость матрицы имеет полую цилиндрическую часть и донную часть в виде кольца. В полости матрицы выполнен дополнительный формующий участок в форме полого усеченного конуса, расположенный между полой цилиндрической и донной частями. Большее основание конуса сопряжено с полой цилиндрической частью. Внутренняя поверхность формующего участка выполнена конусной с уменьшающимся к цилиндрической части диаметром. В результате обеспечивается снижение усилия деформирования в начальный момент калибровки и повышение качества многослойных изделий. 2 с.п. ф-лы, 7 ил.

| ШОФМАН Л.А | |||

| Элементы теории холодной штамповки | |||

| - М.: ГИОП, 1952, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Способ изготовления прецизионных полых изделий | 1988 |

|

SU1595616A1 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2111813C1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОГО ОТКЛОНЕНИЯ ЛУЧА | 2001 |

|

RU2205439C2 |

| ШТАММ ПЕРЕВИВАЕМОЙ КУЛЬТУРЫ КЛЕТОК ПОЧКИ КОШКИ ПК-91 ДЛЯ РЕПРОДУКЦИИ ПАРВОВИРУСОВ ПЛОТОЯДНЫХ | 1994 |

|

RU2121501C1 |

Авторы

Даты

2003-08-10—Публикация

2001-07-16—Подача