Изобретение относится к черной металлургии, а именно к производству низкоуглеродистых спокойных сталей.

Известен способ производства углеродистой стали, микролегированной титаном [1] , при котором качество толстолистовой стали улучшают за счет регламентации расхода алюминия и титана. Недостатком этого способа производства углеродистой стали является ограниченное влияние на механические свойства стали регламентации расхода алюминия и титана.

Известен способ производства низколегированных сталей, микролегированных ниобием или ванадием [2] , при котором для достижения необходимого уровня механических свойств стали часть марганца заменяется на ниобий или ванадий. Недостатком этого способа производства низколегированных сталей является то, что расход ниобия и ванадия не зависит от содержания других элементов, значительно влияющих на механические свойства стали, таких как углерод, марганец.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу производства низкоуглеродистой спокойной стали является способ внепечной обработки металла в ковше [3], при котором количество вводимых марганца и кремния зависит от содержания углерода в стали и взаимозависимы между собой при регламентации присадки алюминия в ковш, что приводит к снижению расхода легирующих элементов и к возможности исключения использования титана при сохранении такого же уровня механических свойств металла. Недостатком этого способа внепечной обработки металла в ковше является то, что усвоение марганца, кремния и алюминия нестабильно, содержание углерода, марганца, кремния и алюминия колеблется в пределах марочного состава, а значит, механические свойства металла нестабильны.

Цель изобретения - получение низкоуглеродистой стали, обеспечивающей получение стабильного уровня механических свойств стали на каждой конкретной плавке за счет оптимального раскисления, легирования и микролегирования стали.

Сущность предлагаемого способа производства низколегированной спокойной стали заключается в том, что оптимальное раскисление металла обеспечивается вводом кремния, алюминия и титана в соотношении (30-40) : (9-11) : 1 соответственно, а регулирование уровня механических свойств стали осуществляется микролегированием ванадием, расход которого рассчитывается после получения сведений о содержании углерода и марганца в металле перед раскислением по формуле:

[V] = 0,125 - 0,23 [C] - 0,04 [Mn],

где [V] - количество вводимого ванадия,%;

[С] и [Mn] - ожидаемое содержание углерода и марганца соответственно, %;

0,125 - эмпирическая постоянная;

0,23 и 0,04 - коэффициенты пропорциональности.

При оптимальном раскислении металла стабилизируется степень усвоения раскисляющих и легирующих элементов, поэтому в зависимости от расхода ферросплавов и остаточного содержания углерода, марганца и ванадия легко прогнозируется их содержание в стали. Регулирование уровня механических свойств стали в зависимости от ожидаемого химического состава производится микродобавками ванадия.

Сопоставительный анализ предлагаемого технического решения и способа-прототипа показывает, что предлагаемый способ производства низкоуглеродистой спокойной стали отличается тем, что металл дополнительно микролегируют титаном и ванадием, причем кремний, алюминий и титан вводят в определенном соотношении, а количество вводимого ванадия рассчитывают в зависимости от ожидаемого содержания углерода и марганца в стали. Таким образом, данное техническое решение соответствует критерию новизны.

Анализ патентной и научно-технической информации не выявил использования новых существенных признаков, предлагаемых в способе производства низкоуглеродистой спокойной стали, по их функциональному назначению. Таким образом, изобретение соответствует критерию изобретательский уровень.

Предлагаемые параметры способа производства низкоуглеродистой стали установлены экспериментальным путем. Найденное техническое решение применимо для производства сталей, содержащих 0,06 - 0,18% углерода, 1,0 - 1,8% марганца, не менее 0.15% кремния и 0,01 и 0,03% титана.

Опытные плавки проводили в конвертерах емкостью 160 т с раскислением, легированием и микролегированием в ковше. После окончания продувки кислородом производили повалку конвертера и отбирали из него пробы металла и шлака, измеряли температуру металла, скачивали часть шлака. После получения сведений о содержании в металле углерода, марганца и примесей прогнозировали их содержание в готовой стали, рассчитывали необходимую присадку ванадия и тут же готовили порцию феррованадия. Во время выпуска металла в ковш присаживали силикомарганец, алюминий, ферротитан и феррованадий и одновременно обрабатывали аргоном. Сталь разлили, которые прокатали на листы толщиной 12 мм.

Способ внепечной обработки металла в ковше (прототип) осуществляли в том же конвертерном цехе следующим образом.

После получения сведений о содержании углерода, марганца и примесей в пробе металла перед выпуском уточняли количество вводимого силикомарганца и ферросилиция. Во время выпуска металла в ковш присадили алюминий, затем силикомарганец и ферросилиций, металл обрабатывался аргоном. Сталь разлили в слитки, которые прокатали на листы толщиной 12 мм.

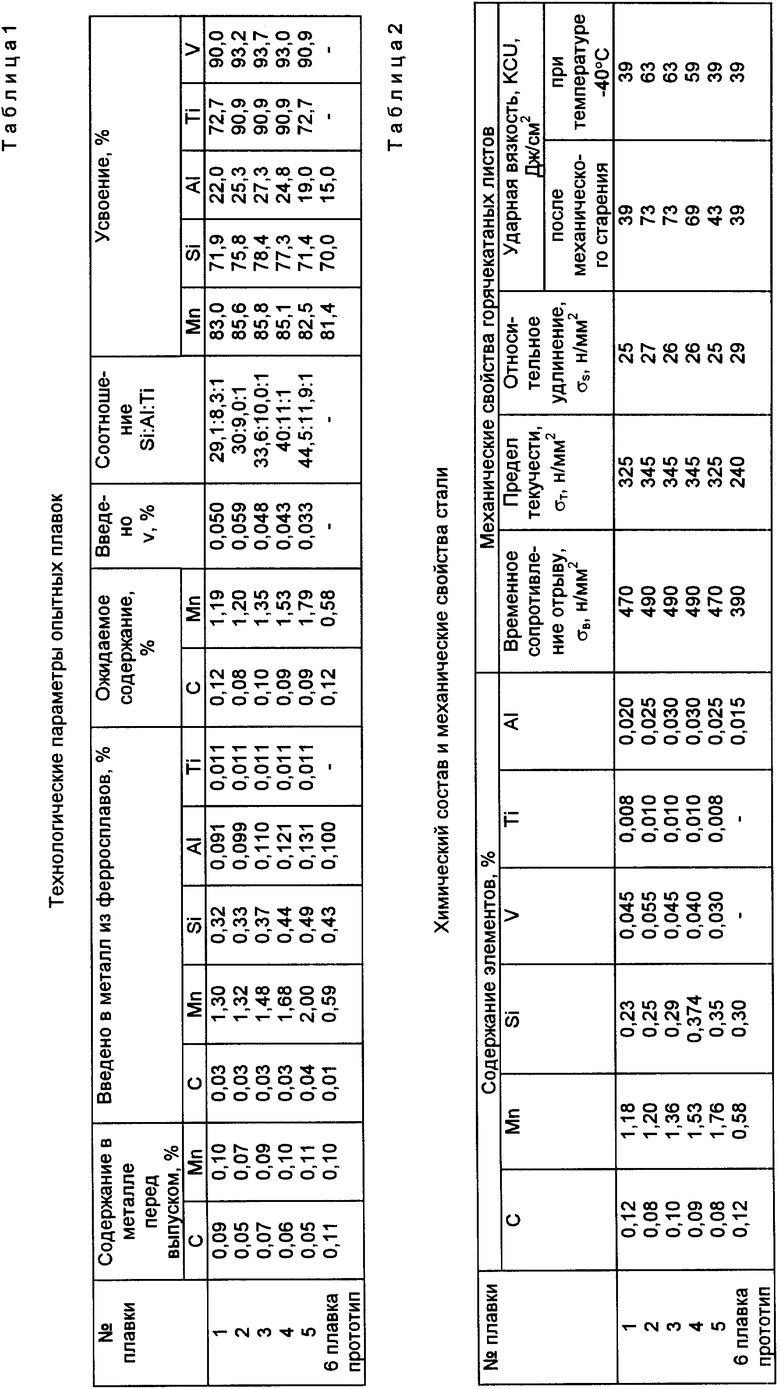

Некоторые технологические параметры плавок приведения в табл. 1, а химический состав и механические свойства стали приведены в табл. 2.

По данным опытно-промышленных испытаний, приведенным в табл. N 1 и 2, применение технологии производства низкоуглеродистой спокойной стали по предлагаемому способу позволяет получать требуемые механические характеристики стали на каждой плавке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛЕГИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ НИЗКОЛЕГИРОВАННОЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1995 |

|

RU2095426C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2131931C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ ВАНАДИЕМ | 1999 |

|

RU2153005C1 |

| СПОСОБ ОБРАБОТКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КОВШЕ | 2011 |

|

RU2465341C2 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1997 |

|

RU2127322C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КАТЕГОРИИ ПРОЧНОСТИ Х42-Х56, СТОЙКИХ ПРОТИВ ИНДУЦИРОВАННОГО ВОДОРОДОМ РАСТРЕСКИВАНИЯ В HS -СОДЕРЖАЩИХ СРЕДАХ | 2016 |

|

RU2653954C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ТИТАНСОДЕРЖАЩЕЙ СТАЛИ | 2003 |

|

RU2243269C1 |

Изобретение может быть использовано в черной металлургии при производстве низкоуглеродистых спокойных сталей. Согласно изобретению оптимальное раскисление металла обеспечивают вводом кремния, алюминия и титана в соотношении (30 - 40) : (9 - 11) : 1 соответственно. Регулирование уровня механических свойств стали осуществляют микролегированием ванадием. Расход ванадия рассчитывают после получения сведений о содержании углерода и марганца в металле перед раскислением по формуле [V] = 0,125 - 0,23[C] - 0,04[Mn], где [V] - количество вводимого ванадия, %; [C] и [Mn] - ожидаемое содержание в стали углерода и марганца соответственно, %; 0,125 - эмпирическая постоянная, %; 0,23 и 0,004 - коэффициенты пропорциональности. 2 табл.

Способ производства низкоуглеродистой спокойной стали, включающий выплавку металла в сталеплавильном агрегате, раскисление и легирование марганцем, кремнием и алюминием в ковше, отличающийся тем, что сталь дополнительно раскисляют титаном и микролегируют ванадием, причем кремний, алюминий и титан вводят в соотношении (30 - 40) : (9 - 11) : 1 соответственно, а количество вводимого ванадия рассчитывают по формуле

V = 0,125 - 0,23(C) - 0,04(Mn),

где V - количество вводимого ванадия, %;

C и Mn - ожидаемое содержание в стали углерода и марганца соответственно, %;

0,125 - эмпирическая постоянная, %;

0,23 и 0,04 - коэффициенты пропорциональности.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Маринин А.В | |||

| и др | |||

| Улучшение качества стали для толстого листа микролегированием титаном | |||

| Сталь, N5, 1982, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стеценко Б.А | |||

| Пути экономии марганца при производстве низкоуглеродистых сталей | |||

| Сталь, N 11, 1983, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, 2026366, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-20—Публикация

1997-05-20—Подача