Настоящее изобретение относится к оборудованию ударного типа с гидравлическим приводом ударной массы для погружения в грунт и выбивания из грунта стальных свай разного профиля: трубчатых, коробчатых, сваренных из профилей и т.д.

Одной из наиболее острых проблем при разработке гидромолотов, способных выбивать сваю из грунта, является проблема снижения пиковых нагрузок, действующих на детали молота в процессе преобразования кинетической энергии ударной массы в работу вытягивания сваи из грунта.

Известен английский молот типа BSP (Specification sheet Hydropile Hammer, International Foundations Limited), содержащий гидроцилиндр со шток-поршнем, ударную массу, бьющую снизу вверх по двум противолежащим скобам, которые посредством тросов подвешены к грузовой тележке и далее к тросу лебедки копра. Энергия удара от скоб передается двум скобам, сцепленным со сваей, по двум сдвоенным тросам. В этом случае основная цель достигается: пиковые ударные перегрузки практически отсутствуют, так как длинные тросы - прекрасный амортизатор.

Однако цена этого достижения слишком велика: на упругую деформацию тросов расходуется почти половина энергии удара, т.е. эффективность передачи ударной энергии свае очень низкая. Кроме того, все устройство вытягивания свай расположено снаружи молота, громоздко и увеличивает габариты молота. Третий недостаток состоит в том, что по конструктивным и технологическим соображениям диаметр тросов, пригодных для использования в этом устройстве, ограничен по величине, соответственно ограничена и максимально возможная сила вытягивания сваи из грунта, что делает молот неприменимым, например, для извлечения из грунта труб большого диаметра или большой длины. Все три указанных недостатка являются следствием применения амортизирующего устройства слишком малой жесткости - длинных стальных тросов, обладающих большой энергоемкостью при растяжении.

Известен нидерландский гидромолот типа IНС (ИХЦ ГИДРОХАММЕР Уникальный гидравлический молот Kinderijk-Netherlads), содержащий корпус с верхним и нижним фланцами, снабженный захватами для соединения корпуса со сваей в режиме вытягивания сваи. Ударную массу, размещенную внутри корпуса с возможностью возвратно-поступательного перемещения вдоль корпуса, силовой гидроцилиндр на верхнем фланце корпуса, шток-поршень которого соединен с ударной массой, насос гидропривода молота с напорной и сливной магистралями, соединенными через гидрораспределитель с полостями силового гидроцилиндра. Усилие вытягивания сваи передается от корпуса молота на сваю через жесткую короткую тягу: тяга захватывает упор на корпусе молота и аналогичный упор на свае. Энергия ударной массы передается на корпус молота через тонкостенную втулку, размещенную на верхнем фланце корпуса. Таким образом, удар амортизирует упругая деформация упомянутых втулки, корпуса молота и тяги.

Недостатком данной конструкции является слишком жесткий амортизатор и, как следствие, неэффективное снижение пиковых нагрузок на детали молота.

Наиболее близким аналогом является гидравлический молот по патенту 2059045 С1, Е 02 D 7/10, состоящий из корпуса с нижними и верхними фланцами, снабженного захватами для соединения корпуса со сваей в режиме выбивания; ударной массы, размещенной внутри корпуса с возможностью возвратно-поступательного перемещения вдоль корпуса; силового гидроцилиндра, закрепленного на верхнем фланце корпуса, шток-поршень которого соединен с ударной массой; насоса гидропривода молота с напорной и сливной магистралями, соединенными через гидрораспределитель с полостями силового гидроцилиндра; упругого эластичного буфера, установленного в верхнем фланце корпуса.

Недостатком данного молота является то, что не существует такого упругого материала, который можно было бы применить в этом случае для получения удовлетворительных качеств демпфирования и обеспечения долговечности демпфера.

Задачей настоящего изобретения является повышение эффективности процесса выбивки сваи и обеспечение надежности и долговечности молота за счет применения оптимального амортизирующего устройства.

Поставленная задача решается тем, что в гидравлическом молоте для забивания в грунт и выбивания из грунта стальных свай, включающем трубчатый корпус с верхним и нижним фланцами, снабженный захватами для соединения корпуса со сваей в режиме выбивания сваи, ударную массу, размещенную внутри корпуса с возможностью возвратно-поступательного перемещения вдоль корпуса, силовой гидроцилиндр, закрепленный на верхнем фланце корпуса, шток-поршень которого соединен с ударной массой, насос гидропривода молота с напорной и сливной магистралями, соединенными через гидрораспределитель с полостями силового гидроцилиндра, в верхнем фланце корпуса установлены два или более демпферных гидроцилиндра с плунжерами, причем полости демпферных гидроцилиндров заполнены упругой средой, а плунжеры обращены в сторону ударной массы и их торцы взаимодействуют с ударной массой в момент удара в режиме выбивания сваи.

Полости демпферных гидроцилиндров могут быть соединены с напорной или сливной магистралью через обратный клапан с направлением потока в сторону демпферных гидроцилиндров.

Каждый плунжер упомянутых демпферных гидроцилиндров может иметь две наружные цилиндрические поверхности и соединяющий их кольцевой поясок, которые сопряжены с соответствующими внутренними цилиндрическими поверхностями демпферного гидроцилиндра и соединяющим их кольцевым пояском причем поверхность плунжера меньшего диаметра обращена в сторону ударной массы.

На поверхности меньшего диаметра каждого плунжера или демпферного гидроцилиндра, примыкающей к кольцевому пояску, может быть выполнена кольцевая канавка, полость которой соединена со сливной магистралью, а сопряжение каждого плунжера и демпферного гидроцилиндра со стороны канавки, противолежащей кольцевому пояску, может иметь уплотнение.

При таком конструктивном решении молота ударная масса в режиме выбивания сваи бьет по торцам плунжеров демпферных гидроцилиндров, вдвигая плунжеры внутрь демпферных гидроцилиндров. При этом давление среды в полостях демпферных цилиндров увеличивается, а кинетическая энергия ударной массы переходит в упругую энергию сжатой в демпферных гидроцилиндрах среды. В свою очередь, энергия упругосжатой в демпферных гидроцилиндрах упругой среды переходит в работу перемещения корпуса молота и соединенной с ним сваи. При этом на корпусе действует сила, равная произведению давления упругой среды в полостях демпферных гидроцилиндров на суммарную площадь торцевых поверхностей всех плунжеров со стороны большого диаметра. Величина давления зависит от объема упругой среды в полостях демпферных гидроцилиндров, следовательно, для каждого типоразмера молота можно подобрать оптимальное сочетание величин торцевой площади плунжера, количества демпферных гидроцилиндров и объема упругой среды, чтобы получить необходимую силу, действующую на корпус молота и сваю.

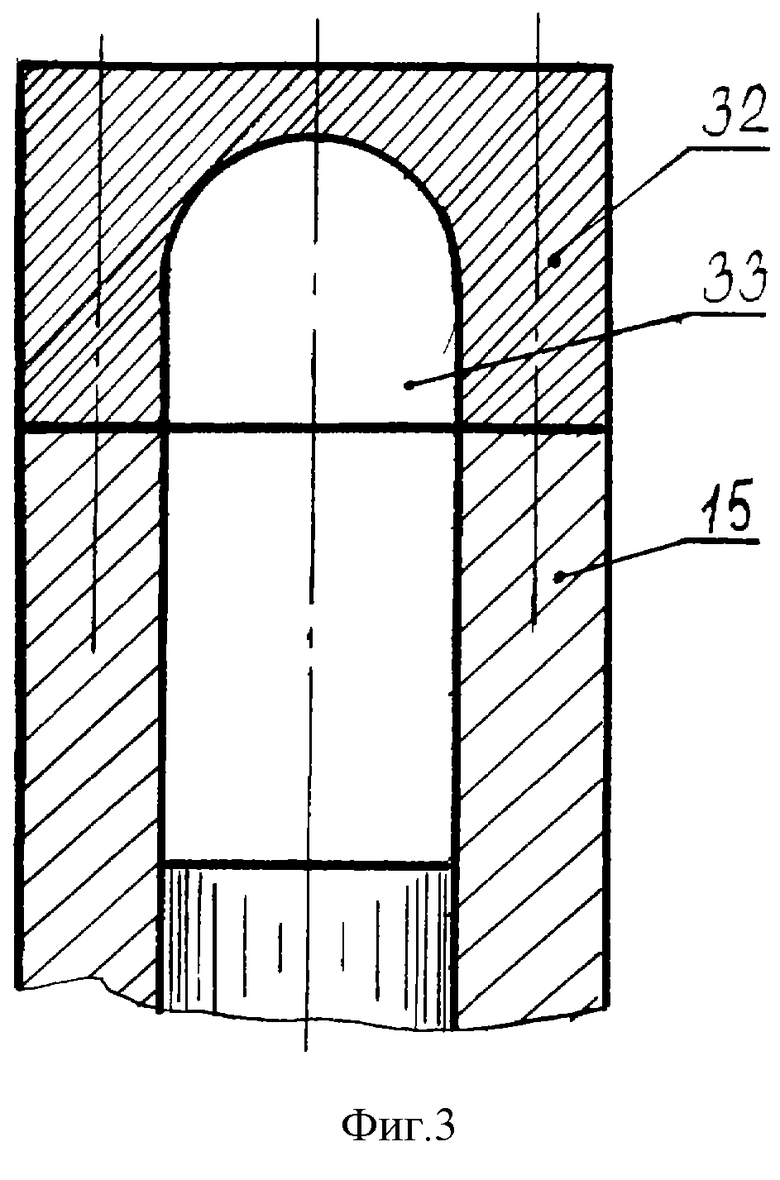

На фиг.1 представлен молот согласно изобретению, в продольном разрезе на фиг.2 представлен продольный разрез демпферного гидроцилиндра согласно изобретению в одном из вариантов исполнения в исходном положении, когда воздействие ударной массы на плунжер отсутствует; на фиг.3 представлен частичный продольный разрез демпферного гидроцилиндра согласно изобретению в другом варианте исполнения; на фиг. 4 представлен частичный продольный разрез демпферного гидроцилиндра еще в одном варианте исполнения.

Гидромолот для забивки и выбивки из грунта стальной сваи 1 включает в себя трубчатый корпус 2 с верхним 3 и нижним 4 фланцами, захваты 5, соединяющие корпус 2 со сваей 1, ударную массу 6, силовой гидроцилиндр 7, закрепленный на верхнем фланце 3, шток-поршень 6 силового гидроцилиндра, соединенный с ударной массой 8, насос гидропривода молота 9 с напорной 10 и сливной 11 магистралями, соединенными через гидрораспределитель 12 с полостями силового гидроцилиндра 7 каналами 13 и 14. В верхнем фланце 3 размещены демпферные гидроцилиндры 15 с плунжерами 16.

Полости 17 демпферных гидроцилиндров 15 могут быть соединены с напорной магистралью каналом 18 или со сливной магистралью 11 каналом 19.

В каналах 18 или 19 может быть установлен обратный клапан 20 с направлением потока в сторону демпферных гидроцилиндров 15.

Плунжеры 16 демпферных гидроцилиндров 15 имеют две наружные цилиндрические поверхности разных диаметров: большего диаметра 21 и меньшего диаметра 22. Торец 23 поверхности плунжера 16 меньшего диаметра контактирует во время удара с ударной массой 6. Поверхности 21 и 22 соединены кольцевым пояском 24. Упомянутые поверхности плунжера 21, 22 и 24 сопряжены с соответствующими поверхностями 25, 26 и 27 гидроцилиндра 15. На поверхности 22 плунжера 16 выполнена кольцевая канавка 28, примыкающая к кольцевому пояску 24 плунжера, полость которой соединена со сливной магистралью 11 каналом 29. Сопряжение поверхностей 22 плунжера и 26 гидроцилиндра имеет уплотнение 30.

Демпферный гидроцилиндр 15 может быть выполнен с крышкой 31 различной конструкции, например в виде крышки 32 с внутренней полостью 33 или в виде крышки 34, имеющей выступ 35, входящий внутрь демпферного гидроцилиндра 15.

Предлагаемый гидромолот в режиме забивки сваи работает следующим образом.

От насоса 9 жидкость по каналу 14 подается в полость силового гидроцилиндра 7, которая расположена ниже шток-порня 8 (далее штоковая полость), перемещая шток-поршень 8 и соединенную с ней ударную массу 6 вверх. При этом жидкость из полости силового гидроцилиндра 7, расположенной над шток-поршнем 8 (далее поршневая), вытесняется по каналу 13 через распределитель 12 в сливную магистраль 11. После подъема ударной массы 6 на заданную высоту гидравлический распределитель 12 переключается, отсоединяя канал 13 от сливной магистрали 11 и соединяя его с каналом 10. В результате давление в поршневой полости повышается до рабочего. При этом на шток-поршень 8 начинает действовать направленная в сторону ударной массы 6 гидравлическая сила, равная произведению давления рабочей жидкости на разницу площадей пошневой и штоковой полостей. Под действием этой гидравлической силы и веса ударная масса 6 затормаживается в своем движении вверх, останавливается и затем начинает двигаться вниз, разгоняясь по мере движения под действием указанных выше сил.

При достижении ударной массой 6 исходного положения происходит удар по свае 2 (через промежуточную деталь - шабот), в результате которого кинетическая энергия ударной массы 6 превращается в работу по перемещению сваи 1 с преодолением сопротивления грунта. Во время удара гидрораспределитель 12 переключается, отсоединяя канал 13 от магистрали 10 и соединяя его с магистралью 11. Давление в поршневой полости падает, и цикл повторяется.

В режиме выбивки свай гидромолот работает следующим образом.

Ударная масса 6 движется вверх и бьет в торцы 23 плунжеров 16. Плунжеры 26 вдвигаются в демпферные гидроцилиндры 15, при этом давление в полостях цилиндров 15 увеличивается пропорционально перемещению плунжеров 16. На ударную массу 6 в процессе удара действует тормозящая сила гидростатического давления среды в гидроцилиндрах 15 на плунжеры 16. Таким образом, кинетическая энергия ударной массы 6 преобразуется в упругую энергию сжатой в гидроцилиндрах 15 среды. Когда ударная масса 6 остановится, вся ее энергия превратится в упругую энергию сжатой в гидроцилиндрах 15 среды. Без учета потерь энергии в процессе удара можно записать равенство кинетической энергии ударной массы и упругой энергии среды:

где m - масса ударной массы;

v - скорость ударной массы в начальный момент удара;

V - объем среды в демпферных гидроцилиндрах;

ΔV - величина упругого сжатия объема среды;

Е - объемный модуль упругости среды.

Далее упругая энергия среды совершает работу по перемещению вверх корпуса 2 молота и соединенной с ним захватами 5 сваи 1, преодолевая сопротивление грунта. При этом максимальная сила, действующая на корпус 2 молота, будет равна

где ∑f - суммарная площадь поперечного сечения всех плунжеров 16 по большому диаметру.

Из данной формулы видно, что сила, действующая на корпус 2 и сваю 1, зависит прямо пропорционально от суммарной площади поперечного сечения плунжеров и обратно пропорционально от объема упругой среды в демпферных гидроцилиндрах. Очевидно, что в любом случае можно подобрать для каждого молота такое сочетание упомянутых двух параметров, которое обеспечит оптимальную величину силы, действующей на корпус молота и сваю. В этом заключается главное преимущество изобретения по сравнению с аналогами.

Более того, жесткость амортизатора или, иными словами, объем среды в демпферных гидроцилиндрах согласно изобретению можно легко изменять на уже эксплуатируемом молоте. Вместо крышек 31 можно ставить сменные крышки другой формы, например крышки 32 с внутренней полостью 33, увеличивая объем среды и уменьшая силу, действующую на сваю, или крышки 34 с выступом 35, уменьшая объем среды и увеличивая силу, действующую на сваю. Таким образом, второе важное преимущество молота согласно изобретению - возможность оперативно изменять жесткость амортизатора удара при выбивании сваи и, следовательно, величину действующей на молот и сваю силы.

Следует также отметить, что молот согласно изобретению имеет пренебрежимо малые потери мощности на гидроутечки и низкое трение. Объясняется это следующим образом. Когда демпферные гидроцилиндры находятся в исходном положении, в полости гидроцилиндров 15 упругая среда находится под давлением около 1 МПа или 20-30 МПа, если полости гидроцилиндров 15 соединены соответственно со сливной 11 или напорной 10 магистралями. Указанное давление прижимает кольцевой поясок 24 плунжера 16 к соответствующему кольцевому пояску 27 гидроцилиндра 15, герметизируя сопряжение плунжера с гидроцилиндром. Т.е. в этом случае плунжер 16 выполняет функции клапана, а гидроцилиндр 15 - седла, и утечки отсутствуют. В процессе удара плунжер 16 вдвигается внутрь гидроцилиндра 15, и контакт кольцевых поясков 24 и 27 разрывается. В результате утечка жидкости происходит по кольцевому зазору между поверхностью 21 плунжера 16 и поверхностью 25 гидроцилиндра 15. Однако величина утечек в процессе удара пренебрежимо мала вследствие чрезвычайно малого интервала времени удара около 10 мс.

Малые потери на трение объясняются следующими обстоятельствами. Трение в сопряжении поверхностей 21 и 25 - только вязкостное; т.к. в этом сопряжении нет эластичных уплотнений. Кроме того, ход плунжера 16 очень мал - несколько миллиметров. В сопряжении поверхностей 22 и 26 есть эластичное уплотнение 30, но трение пренебрежимо мало, потому что давление среды, действующее на это уплотнение, всего около 1 МПа (примерно равно давлению в сливной магистрали 11).

Таким образом, изобретение обеспечивает следующие преимущества молота:

- возможность амортизации удара в режиме выбивания свай с оптимальной величиной силы, действующей на молот и сваю, что в конечном счете увеличивает эффективность процесса выбивки сваи, надежность и долговечность молота;

- возможность оперативного изменения параметров амортизатора удара, что позволяет изменять в нужных пределах величину силы, действующей на молот и сваю, и таким образом расширять функциональность молота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМОЛОТ | 1996 |

|

RU2109106C1 |

| ГИДРОМОЛОТ | 1996 |

|

RU2109105C1 |

| Гидромолот | 1979 |

|

SU810893A1 |

| СПОСОБ УПРАВЛЕНИЯ ГИДРОМОЛОТОМ | 2012 |

|

RU2531772C2 |

| ГИДРОМОЛОТ | 2012 |

|

RU2517290C1 |

| Гидромолот | 1979 |

|

SU927902A1 |

| МОБИЛЬНЫЙ ПЕРЕНОСНОЙ КОПЕР | 2000 |

|

RU2203359C2 |

| ГИДРОМОЛОТ | 2006 |

|

RU2333317C2 |

| Гидромолот | 1981 |

|

SU968176A1 |

| Гидромолот | 1981 |

|

SU1025798A1 |

Изобретение относится к оборудованию ударного типа с гидравлическим приводом для погружения и выбивания стальных свай. Гидромолот включает трубчатый корпус с верхним и нижним фланцами, снабженный захватами для соединения корпуса со сваей в режиме выбивания сваи, ударную массу, размещенную внутри корпуса с возможностью возвратно-поступательного перемещения вдоль корпуса, силовой гидроцилиндр, закрепленный на верхнем фланце корпуса, шток-поршень которого соединен с ударной массой, насос гидропривода молота с напорной и сливной магистралями, соединенными через гидрораспределитель с полостями силового гидроцилиндра, демпферы, установленные в верхнем фланце корпуса. Он имеет два или более двух демпферов, которые выполнены в виде демпферных гидроцилиндров с плунжерами, причем полости демпферных гидроцилиндров заполнены упругой средой, а плунжеры обращены в сторону ударной массы, и их торцы расположены с возможностью взаимодействия с ударной массой в момент удара в режиме выбивания сваи. Полости демпферных гидроцилиндров соединены с напорной или сливной магистралью через обратный клапан с направлением потока в сторону демпферных гидроцилиндров. Каждый плунжер упомянутых демпферных гидроцилиндров имеет две наружные цилиндрические поверхности разных диаметров и соединяющий их кольцевой поясок, которые сопряжены с соответствующими двумя внутренними цилиндрическими поверхностями демпферного гидроцилиндра и соединяющим их аналогичным кольцевым пояском, причем поверхность плунжера меньшего диаметра обращена в сторону ударной массы. На поверхности меньшего диаметра каждого плунжера или демпферного цилиндра, примыкающей к кольцевому пояску, выполнена кольцевая канавка, полость которой соединена со сливной магистралью, а сопряжение каждого плунжера и демпферного гидроцилиндра со стороны канавки, противолежащей кольцевому пояску, имеет уплотнение. Изобретение позволяет повысить надежность и долговечность молота. 3 з.п.ф-лы, 4 ил.

| RU 2059045 С1, 27.04.1996 | |||

| Свайный молот | 1971 |

|

SU495415A1 |

| Устройство для извлечения свай | 1985 |

|

SU1325137A1 |

| Устройство для извлечения из грунта строительных элементов | 1988 |

|

SU1622524A1 |

| УСТРОЙСТВО ДЛЯ ПРОТОЧНОГО ХРОМИРОВАНИЯ | 1999 |

|

RU2175033C2 |

| УШАКОВ Л.С | |||

| и др | |||

| Гидравлические машины ударного действия | |||

| - М.: Машиностроение, 2000, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

2003-08-10—Публикация

2001-04-10—Подача