Изобретение относится к строительным машинам для забивки в грунт свай, шпунта, труб и других строительных элементов.

Известно гидравлическое устройство для забивки свай [1], содержащее корпус, ударную массу, закрепленную на корпусе, гидроцилиндр с силовым поршнем, шток которого соединен с ударной массой, гидрораспределитель, расположенный в гидроцилиндре и представляющий собой блок, содержащий распределительный золотник с плунжером, который может взаимодействовать с торцевой поверхностью силового поршня. Золотник с плунжером образует закрытый объем (управляющий цилиндр), соединенный с накопителем, в котором расположен поршень, ход которого ограничен упором. Управляющий цилиндр соединен со сливом через предохранительный клапан.

Упомянутое устройство работоспособно и осуществлено на практике, однако имеет два недостатка: высокую стоимость в связи с золотниковым типом гидрораспределителя и необходимостью прецезионной механической обработки, гидропотери при реверсировании до 20% энергии цикла вследствие так называемого "короткого замыкания" золотника.

Наиболее близким по техническому решению является сваебойный гидромолот [2] , который содержит корпус, ударную массу, установленную с возможностью возвратно-поступательного перемещения относительно корпуса, гидроцилиндр двойного действия, закрепленный на корпусе со шток-поршнем, образующим в гидроцилиндре штоковую полость, обращенную в сторону сваи, и поршневую полость по другую сторону поршня, причем шток соединен с ударной массой, насос, сливной трубопровод, нагнетательный трубопровод, постоянно сообщающийся со штоковой полостью, два двухпозиционных клапана, размещенные в корпусе клапанов и попеременно сообщающие поршневую полость с напорной или сливной магистралями, причем клапаны выполнены в соответствии с заявкой ФРГ N 2654219, кл. F 15 B 13/042 таким образом, что каждый клапан имеет два управляющих поршня, диаметры которых меньше рабочего диаметра седла клапана, при реверсировании клапанов сначала закрывается открытый клапан под воздействием управляющего поршня, а закрытый клапан открывается лишь после выравнивания давления в поршневой полости и напорной или сливной магистрали.

Основным недостатком данного устройства является ненадежность срабатывания закрытого клапана в конце холостого хода, т.е. при движении поршня и ударной массы вверх. Во время холостого хода открытый клапан сообщает поршневую полость со сливной магистралью, а закрытый клапан отделяет поршневую полость от напорной магистрали, следовательно, блокируется в закрытом положении рабочим давлением, равном давлению в напорной магистрали. После закрытия открытого клапана поршневая полость оказывается замкнутой, и давление в ней увеличивается только за счет кинетической энергии ударной массы, которая продолжает движение вверх по инерции, пока не остановится из-за тормозящего воздействия веса ударной массы, трения и гидравлической силы воздействия давления в поршневой полости на поршень. Для того чтобы закрытый клапан открылся, в поршневой полости давление должно достигнуть величины рабочего, т. е. сравняться с давлением в напорной магистрали. Однако это условие не всегда соблюдается, и тогда поршень и ударная масса зависают в верхнем положении, и рабочего хода не происходит. Причина заключается в том, что часто кинетической энергии поршня и ударной массы недостаточно, чтобы создать в поршневой полости давление необходимой величины. Например, когда молот работает не на полной, а на частичной энергии, его ход невелик, а, следовательно, и скорость мала. В современных гидромолотах при полном ходе ударная масса в конце холостого хода разгоняется примерно до 1,8 м/с, а при работе на минимальной энергии удара - только до 0,3 м/с, так что в этих двух случаях кинетическая энергия ударной массы, пропорциональная квадрату скорости, разнится в 36 раз. Кроме того, рост давления в поршневой полости в конце холостого хода в результате торможения ударной массы замедляется также в результате непредусмотренных утечек из поршневой полости и наличия воздуха в рабочей жидкости, Указанный недостаток устройства подтверждают не только соответствующие расчеты рабочего процесса, но и наш собственный опыт; в разрабатываемых нами молотах первоначально мы использовали клапаны, аналогичные описываемым, и нам пришлось отказаться от этого, так как устранить постоянные зависания поршня и ударной массы в верхнем положении так и не удалось.

Данное устройство имеет и другие недостатки, например в конце рабочего хода сначала закрывается клапан, сообщающий поршневую полость с напорной магистралью. В конце хода клапана, когда щель между клапаном и седлом становится мала, а ее гидросопротивление соответственно - велико, почти на всю площадь поперечного сечения клапана (за вычетом площади управляющего поршня) действует рабочее давление, а противодавление на клапан со стороны поршневой полости становится незначительным из-за дросселирующего действия щели. В результате клапан массой порядка 1 кг разгоняется усилием величиной в несколько тонн до большой скорости и разбивается при замыкании на седло. Так как разгоняющее клапан давление действует на клапан по большой площади, для его эффективного торможения необходим гидравлический тормоз с камерой, сравнимой по диаметру с диаметром седла, что значительно усложняет конструкцию.

Задачей предлагаемого изобретения является повышение надежности работы молота во всем рабочем интервале величины энергии удара.

Поставленная задача решается тем, что молот включает корпус, ударную массу, установленную с возможностью возвратно- поступательного перемещения относительно корпуса, гидроцилиндр двойного действия для перемещения ударной массы, закрепленный на корпусе и имеющий поршень со штоком, образующие в гидроцилиндре штоковую полость, обращенную в сторону сваи, и поршневую полость по другую сторону поршня, причем шток соединен с ударной массой, насос со сливной магистралью и напорной магистралью, постоянно соединенной со штоковой полостью гидроцилиндра, два двухпозиционных клапана для соединения поршневой полости гидроцилиндра с напорной или сливной магистралями, при этом каждый клапан имеет при запирании на седло контактную поверхность в виде узкого кольца на переднем торце клапана, обращенном в сторону седла, и снабжен двумя управляющими поршнями, каждый из которых имеет диаметр меньше диаметра контактной поверхности клапана, причем управляющие полости поршней могут сообщаться с напорной или сливной магистралями через линии управления. Каждый клапан, согласно изобретению, выполнен в виде цилиндра, размещенного и уплотненного в корпусе клапана по наружному диаметру, близкому по размеру к диаметру контактной поверхности клапана, причем полость со стороны переднего торца клапана сообщена с полостью со стороны заднего торца клапана, противолежащего седлу,

Вследствие сообщения полостей по обе стороны каждого клапана давление жидкости в этих полостях уравнивается, и при реверсировании оба клапана начинают движение одновременно под воздействием только управляющих поршней, что обеспечивает абсолютно надежное реверсирование клапанов при любом режиме работы молота, а также возможность применения управляющих поршней малого диаметра по сравнению с диаметром контактной поверхности клапана.

Сообщение полостей со стороны переднего и заднего торцов клапана между собой может быть выполнено каналом в клапане.

Целесообразно в канале каждого клапана, сообщающем полости, расположенные со стороны торцов клапана, установить параллельно между собой дроссель и обратный клапан с направлением движения жидкости от переднего торца клапана к заднему. Такая особенность позволяет регулировать скорость перемещения каждого клапана при реверсировании и таким способом практически устранить влияние "короткого замыкания". При закрытии клапана истечение рабочей жидкости по направлению от переднего к заднему торцу происходит через отверстия и дроссели и клапаны. В результате возникающий тормозящий клапан - гидродинамический перепад давления на его торцах меньше и соответственно скорость перемещения клапана выше. При открытии клапана истечение жидкости происходит в направлении от заднего к переднему торцу только через отверстие дросселя, так что дросселирующий эффект усиливается, соответственно, гидродинамический перепад давления на торцах клапана, тормозящий его движение, увеличивается, и скорость клапана становится меньше, чем при закрытии.

Управляющие поршни каждого клапана могут быть расположены со стороны заднего торца клапана и при этом иметь разные диаметры. В этом случае клапаны могут быль расположены навстречу друг другу передними торцами, а полости со стороны передних торцов клапанов могут быть сообщены между собой и с поршневой полостью гидроцилиндра, что улучшает компактность и технологичность конструкции клапанов.

Таким образом, первое основное преимущество предлагаемого изобретения заключается в том, что каждый клапан разгружен от воздействия осевой силы гидравлического давления на его торцы, так как площади его торцов близки по величине, а давления, действующие на его торцы, также близки по величине вследствие того, что полости по обе стороны клапана сообщены между собой. Это позволяет реверсировать клапаны абсолютно надежно при любых режимах работы молота только воздействием управляющих поршней.

Второе важное преимущество предлагаемого изобретения заключается в том, что скорости перемещения клапанов при реверсировании могут устанавливаться оптимальными путем размещения в каналах, соединяющих полости со стороны торцов каждого клапана, параллельно действующих дросселя и обратного клапана. В этом случае при открытии клапана истечение жидкости в направлении от заднего к переднему торцу происходит только через отверстие дросселя, и клапан открывается медленно. При закрытии клапана истечение жидкости в направлении от переднего к заднему торцу происходит через дроссель и обратный клапан, т.е. по большему суммарному сечению отверстий, в результате степень дросселирования уменьшается и скорость перемещения клапана выше, чем при его открытии. Таким образом, при реверсировании клапанов время закрытия одного клапана всегда меньше времени открытия другого, поэтому утечки в "коротком замыкании" клапанов пренебрежимо малы (менее 1% энергии цикла).

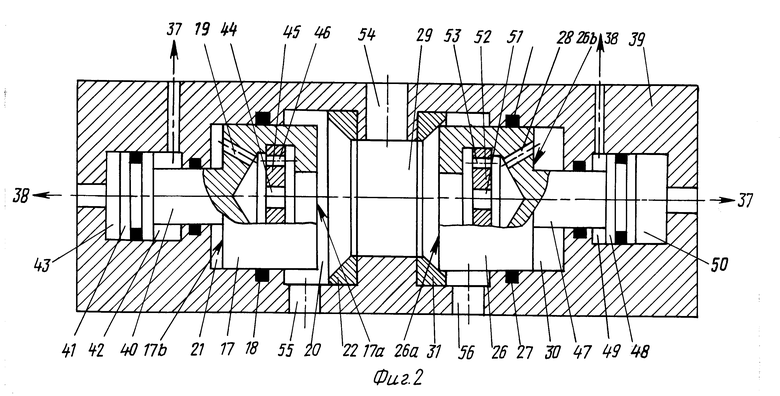

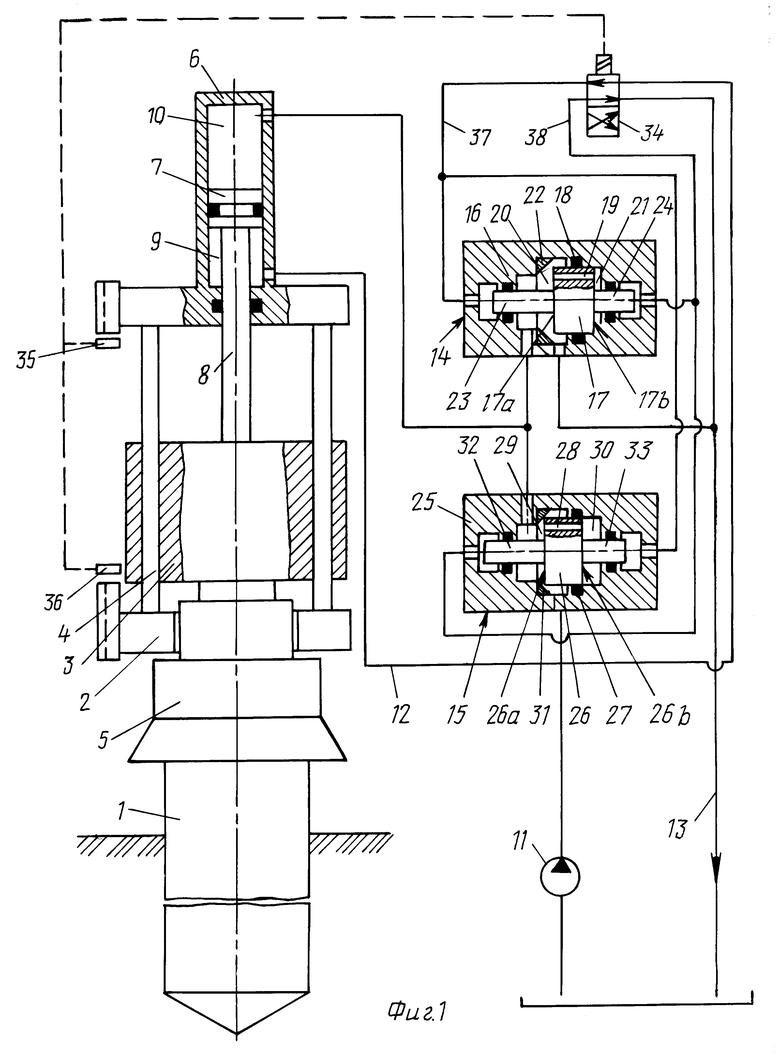

На фиг. 1 представлен молот в исходном положении - продольной разрез; на фиг. 2 - продольный разрез варианта исполнения двух двухпозиционных клапанов, управляющих работой гидроцилиндра молота.

На фиг. 1 представлен молот (согласно изобретению) для погружения в грунт забивных элементов типа сваи 1, включающий корпус 2, ударную массу 3, установленную с возможностью возвратно-поступательного перемещения по направляющим 4 корпуса 2, наголовник 5, размещенный между ударной массой 3 и сваей 1, гидроцилиндр двойного действия 6 для перемещения ударной массы 3, закрепленный на корпусе 2 и имеющий поршень 7 со штоком 8, которые образуют в гидроцилиндре 6 штоковую полость 9, обращенную в сторону сваи 1, и поршневую полость 10, расположенную по другую сторону поршня 7, при этом шток 8 соединен с ударной массой 3, насос 11, напорную магистраль 12, постоянно соединенную со штоковой полостью 9, сливную магистраль 13, два двухпозиционных клапана 14 и 15. Клапан 14 включает корпус 16 клапана, клапан 17, уплотнение 18 клапана 17 в корпусе 16, отверстие 19 в клапане 17, сообщающее между собой полость 20 со стороны переднего торца 17а и полость 21 со стороны заднего торца 17в клапана 17, седло 22 клапана 17, управляющие поршни 23 и 24. Соответственно клапан 15 включает корпус 25, клапан 26, уплотнение 27, отверстие 28 в клапане 26 сообщающее между собой полость 29 со стороны переднего торца 26а и полость 30 со стороны заднего торца 26в клапана 26, седло 31 клапана 26, управляющие поршни 32 и 33. Клапанами 14 и 15 управляет двухпозиционный золотник 34, который реверсируется сигналами от датчиков положения 35 и 36 ударной массы 3 и который имеет линии управления 37 и 38.

На фиг. 2 представлен в разрезе вариант исполнения клапанов. В едином корпусе 39 размещены и уплотнены уплотнениями 18 и 27 два двухпозиционных клапана 17 и 26. Клапан 17 со стороны задней торцевой поверхности 17в снабжен управляющими поршнями 40 и 41 с полостями управления 42 и 43. Полость 20 со стороны переднего торца 17а клапана 17 и полость 21 со стороны заднего торца 17в клапана 17 сообщены отверстием 19, в котором имеется дроссель 44, выполненный в обратном клапане 45 с отверстиями 46. Соответственно клапан 26 снабжен управляющими поршнями 47 и 48, образующими полости управления 49 и 50, дросселем 51 и обратным клапаном 52 с отверстиями 53. Как видно из фиг., в варианте единого корпуса 39 полости 20 и 29 обоих клапанов со стороны передних торцов представляют собой единую полость, которая через отверстие 54 сообщается с поршневой полостью 10 гидроцилиндра 6. Отверстие 55 сообщено со сливной магистралью 13, а отверстие 56 сообщено с напорной магистралью 12.

Гидромолот работает следующим образом. В исходном положении (фиг. 1) под действием сигнала датчика 36 управляющий золотник 34 находится в позиции, изображенной на фиг. , и жидкость под давлением из напорной магистрали 12 через золотник 34 поступает по линии управления 37 в полости управления (фиг. 1), воздействуя на управляющие поршни 23 и 33 и стремясь открыть клапан 17 и закрыть клапан 26. При этом противолежащие управляющие поршни 24 и 32 разгружены от давления, так как их полости через линию управления 38 соединены со сливной магистралью 13. На торцы 17а и 17в клапана 17 действуют одинаковые по величине, но противоположно направленные силы гидростатического давления, взаимно уравновешивающиеся, так как и площади торцов клапана, и давление в полостях 20 и 21 одинаковы. Аналогично разгружен от действия осевой гидравлической силы и клапан 26. Следовательно, на каждый клапан действуют только силы давления со стороны управляющих поршней 23 и 33 соответственно, под действием которых клапан 17 открыт, а клапан 26 закрыт.

В верхнем положении ударной массы 3 сигнал от датчика 35 переключает управляющий золотник 34 во вторую позицию, при которой управляющая линия 37 соединена со сливной магистралью 13, а управляющая линия 38 соединена с напорной магистралью 12. При этом на управляющие поршни 24 и 32 действует рабочее давление (давление в напорной магистрали 12), а поршни 23 и 33 разгружены от воздействия рабочего давления, так как их полости соединены со сливной магистралью 13 линией управления 37. В начальный момент реверсирования давление со стороны торцов каждого клапана одинаково, поэтому разгон каждого клапана будет происходить с ускорением a = F/m, где F - сила, равная произведению рабочего давления на площадь поперечного сечения управляющих поршней 24 и 32 соответственно клапанов 17 и 26, а m- масса клапана. При увеличении скоростей клапанов будут возрастать и гидродинамические сопротивления в отверстиях 19 и 28, в результате разгон клапанов прекратится, и далее они будут двигаться равномерно с того момента, когда упомянутое гидросопротивление отверстий 19 и 28 возрастет настолько, что силы, равные произведению гидродинамического перепада давления на площадь торца каждого клапана, уравняются с силами, действующими соответственно со стороны управляющих поршней 24 и 32.

В варианте на фиг. 2 в исходном положении клапан 17 открыт под действием давления в полости управления 42, соединенной с линией управления 37. При этом сила, открывающая клапан, равна произведению рабочего давления на кольцевую площадь полости 42, равную разнице поперечных сечений управляющих поршней 41 и 40. Давление в полостях 20 и 21 по обе стороны клапана 17 одинаково и равно давлению в сливной магистрали 13, так как упомянутые полости сообщены через отверстие 19 и дроссель 44. Клапан 26 закрыт под действием силы рабочего давления на площадь поршня 48, так как полость управления 50 соединена с напорной магистралью 12 через канал управления 37. Противодавление в полости управления 49 отсутствует, так как эта полость соединена со сливной магистралью 13 через линию управления 38. Давление в полостях 29 и 30 одинаково и равно давлению в сливной магистрали 13, так как полости сообщены через отверстие 28 и дроссель 51. В верхнем положении ударной массы 3 (фиг. 1) под действием сигнала датчика 35 управляющий золотник переключается, соединяя линию управления 37 со сливной магистралью 13, а линию управления 38- с напорной магистралью 12. В результате в полости 43 (фиг. 2) устанавливается рабочее давление, воздействующее на поршень 41 и образующее силу, закрывающую клапан 17. Полость 42 при этом соединена со сливной магистралью 13 через линию управления 37. В начале движения клапана 17 давление в полостях 21 и 20 одинаково и равно давлению в сливной магистрали 13, и разгон клапана начинается с ускорением, определяемым силой на поршне 41 и массой клапана, как уже указывалось выше. С увеличением скорости клапана увеличивается скорость потока жидкости через отверстие 19 в направлении из полости 20 в полость 21, Возникающий на обратном клапане 45 гидродинамический перепад давления перемещает обратный клапан 45 в левое крайнее положение (на фиг. 2) и истечение жидкости происходит через суммарное поперечное сечение дросселя 44 и отверстий 46. Т.о., закрытие клапана происходит под действием рабочего давления на площадь поршня 41 (которая превышает кольцевую площадь полости 42), а истечение жидкости через отверстие 19 происходит через дроссель 44 и отверстия 46 параллельно, что обеспечивает большую скорость закрытия клапана 17. Аналогично, клапан 26 начинает открываться одновременно с закрытием клапана 17, но его скорость меньше скорости перемещения клапана 17. Это определяется тем, что клапан 26 открывается под воздействием рабочего давления в управляющей полости 49, воздействующего на кольцевую площадь поршня 48, т.е. сила открытия клапана 26 меньше силы закрытия клапана 17. Кроме того, при открытии клапана 26 жидкость перетекает сквозь отверстие 28 в направлении из полости 30 в полость 29 и прижимает обратный клапан 45 в левое крайнее положение, в котором отверстия 53 перекрываются, и истечение происходит только через дроссель 51, и ввиду его малого сечения гидродинамический перепад давления между полостями 30 и 29 выше. В результате действия двух указанных обстоятельств скорость равномерного перемещения клапана 26, когда сила гидродинамического сопротивления перемещению клапана 26 равна силе, действующей на поршень 48 в полости 49, значительно меньше скорости закрытия клапана 17.

Таким образом, после верхнего переключения клапан 17 закрыт, а клапан 26 открыт, и в полостях 21, 20, 29 и 30- одинаковое давление, равное рабочему давлению в напорной магистрали 12. При этом в течение рабочего хода (хода ударной массы 3 вниз) клапаны заблокированы в указанном положении: клапан 17 блокируется в закрытом положении силой воздействия рабочего давления на разность площадей поршней 41 и 40, а клапан 26 заблокирован в открытом положении силой воздействия рабочего давления на площадь поршня 48 (сумма кольцевой площади полости 49 и площади поршня 47, на который рабочее давление действует со стороны полости 29).

В нижнем положении ударной массы 3, как уже указывалось выше, под рабочим давлением оказываются полости 50 и 42, а полости 49 и 43 сообщаются со сливной магистралью 13. Клапан 26 при этом закрывается в начале движения под действием силы, равной произведению рабочего давления в полости 50 на площадь поршня 48 за вычетом силы воздействия того же рабочего давления в полости 29 на площадь поршня 47. По мере перемещения клапана 26 в результате дросселирующего действия уменьшающейся по площади щели между клапаном 26 и седлом 31, а также в результате увеличения объема поршневой полости 10 гидроцилиндра 6 из- за движения поршня 7 вниз, давление в полости 29 падает, и сила закрытия клапана 26 в конце его хода равна примерно произведению рабочего давления на площадь поршня 48. При этом поток жидкости, проходящий через отверстие 28 клапана 26, направлен из полости 29 в полость 30 и прижимает обратный клапан 52 в крайнее правое положение, в котором открыты отверстия 53. В результате гидросопротивление потоку жидкости, проходящему через суммарную площадь дросселя 51 и отверстий 53, меньше, чем при открытии клапана 26, и он закрывается соответственно быстрее. Клапан 17 открывается медленнее, так как истечение жидкости из полости 21 в полость 20 происходит только через дроссель 44. При этом обратный клапан 45 потоком жидкости прижат в крайнее правое положение и отверстия 46 перекрыты.

Таким образом, предлагаемый гидромолот имеет существенные преимущества. Во-первых, в предлагаемом устройстве клапаны разгружены от действия гидростатической силы на торец клапана путем автоматического выравнивания давления, действующего на оба торца каждого клапана. Это позволяет обесточить возможность реверсирования клапанов только под воздействием управляющих поршней вне зависимости от величины действующего на торцы клапанов давления, а их площади сделать в несколько раз меньшими, чем торцевая площадь клапана. При этом оба клапана при реверсировании начинают движение одновременно. Во-вторых, использование дросселя и обратного клапана, установленных параллельно в отверстии клапана, соединяющем полости по обе его стороны, позволяет устанавливать оптимальные скорости перемещения клапанов при реверсировании, в частности, открытый клапан всегда закрывается быстрее, чем открывается закрытый клапан. Такой режим реверсирования клапанов не зависит ни от режима эксплуатации молота (полная или частичная энергия удара), ни от скорости перемещения ударной массы, ни от величины давления, под действием которого находятся клапаны, ни от других условий. И поэтому, хотя формально при одновременном начале движения клапанов при реверсировании имеет место "короткое замыкание", фактически его воздействием можно пренебречь, обеспечив оптимальные скорости перемещения клапанов. Например, в разработанном нами сваебойном гидромолоте типа МГ полный ход клапана составляет 8 мм, скорость равномерного перемещения клапанов: открытого - 4 м/с, закрытого -2 м/с; путь разгона составляет величину около 0,5 мм; время реверсирования: открытого - 2,5 мс, закрытого - 5 мс. При этом на утечки при "коротком замыкании" теряется менее 1% энергии цикла.

Следует также отметить, что диаметры управляющих поршней 23, 24, 32, 33 (фиг. 1) не обязательно должны быть одинаковыми. Также могут быть различны диаметры управляющих поршней 41, 48 и 40, 47 (фиг. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМОЛОТ | 1996 |

|

RU2109106C1 |

| ГИДРОДВИГАТЕЛЬ И ГИДРОМОЛОТ НА ЕГО ОСНОВЕ | 2013 |

|

RU2552287C1 |

| ГИДРОМОЛОТ | 2001 |

|

RU2209879C2 |

| ГИДРОДВИГАТЕЛЬ СВАЕБОЙНОГО МОЛОТА | 2016 |

|

RU2614829C1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1993 |

|

RU2027937C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2007 |

|

RU2354828C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ЭНЕРГИИ УДАРА В СВАЙНЫХ МОЛОТАХ И ДРУГИХ МЕХАНИЗМАХ УДАРНОГО ДЕЙСТВИЯ | 1994 |

|

RU2078175C1 |

| СПОСОБ УПРАВЛЕНИЯ ГИДРОМОЛОТОМ | 2012 |

|

RU2531772C2 |

| Гидромолот | 1979 |

|

SU927902A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1996 |

|

RU2130145C1 |

Изобретение используется в строительной технике для забивки в грунты свай, шпунта, труб и других строительных элементов. Гидромолот содержит корпус, ударную массу, гидроцилиндр для перемещения ударной массы, насос со сливной магистралью и напорной магистралью, два двухпозиционных клапана, предназначенных для соединения поршневой полости гидроцилиндра с напорной или сливной магистралями. Каждый клапан выполнен в виде цилиндра, размещенного и уплотненного в корпусе клапана по наружному диаметру, близкому по размеру к диаметру контактной поверхности клапана, причем полость со стороны переднего торца клапана сообщена с полостью со стороны заднего торца клапана, противолежащего седлу. 2 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE, заявка, 2900221, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 2708512, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-04-20—Публикация

1996-08-14—Подача