Изобретение относится к цветной металлургии, а именно к обогащению руд методом флотации, и может быть использовано при переработке медных, медно-никелевых, свинцово-цинковых, медно-цинковых, полиметаллических и других руд, при флотации которых в качестве реагентов-собирателей используют ксантогенаты, дитиофосфаты и другие сульфгидрильные собиратели.

Известно управление процессом флотации по остаточной концентрации ксантогената в жидкой фазе пульпы, которую определяли спектрофотометрическим методом [1] . Общий признак с изобретением - управление процессом флотации путем изменения расхода реагента-собирателя.

Существенным недостатком этого способа является необходимость предварительного отделения жидкой фазы от твердой, что приводило к нарушению равновесий химических реакций и к ошибкам в измерениях. В итоге все обогатительные фабрики, применявшие этот способ (Сулливан, Нью Брокен Хилл, Пюхасалми), отказались от него.

Прототипом заявляемого способа служит способ управления процессом флотации, включающий определение остаточной концентрации ксантогената по величине электрохимического потенциала аргентитового электрода [2]. Общие признаки изобретения с прототипом: 1) управление процессом флотации путем изменения расхода реагента-собирателя; 2) использование потенциометрического датчика.

Недостаток прототипа состоит в том, что перед градуировкой аргентитовые электроды необходимо вымачивать в течение 72 ч в растворе ксантогената 10 мг/дм3 (pH 10). Однако после того, как аргентитовые электроды помещены во флотационную пульпу, их характеристики начинают постепенно дрейфовать, и измерения остаточной концентрации ксантогената становятся недостаточно точными, что ведет к снижению технологических показателей обогащения.

В отличие от прототипа в заявляемом способе измеряют не остаточную концентрацию ксантогената в жидкой фазе, а способность твердой фазы хемосорбировать ксантогенат (или другой сульфгидрильный собиратель), которая характеризуется величиной разности потенциалов платинового электрода и стеклянного окислительного.

Техническим результатом, достигаемым изобретением, является то, что, поддерживая оптимальное значение разности окислительно-восстановительных потенциалов, можно очень точно вести технологический процесс по расходу реагента-собирателя, добиваясь либо более высокого извлечения ценных минералов, либо более высокого качества концентратов. Этот результат достигается благодаря тому, что разность потенциалов платинового электрода и стеклянного окислительного непосредственно характеризует способность флотируемых минералов хемосорбировать сульфгидрильные собиратели, в то время как остаточная концентрация ксантогената в жидкой фазе пульпы, по которой ведут управление флотацией в способе-прототипе, зависит еще и от других факторов, таких как состояние поверхности аргентитового электрода.

Таким образом сущность изобретения состоит в следующем.

Способ управления процессом флотации включает использование потенциометрического датчика и изменение расхода реагента-собирателя на основе его показаний. Собиратель дозируют в процесс по величине разности потенциалов платинового электрода и стеклянного окислительного. При выделении медно-никелевого концентрата значение разности потенциалов поддерживают таким, чтобы разница в скорости флотации пентландита и пирротина была бы максимальной.

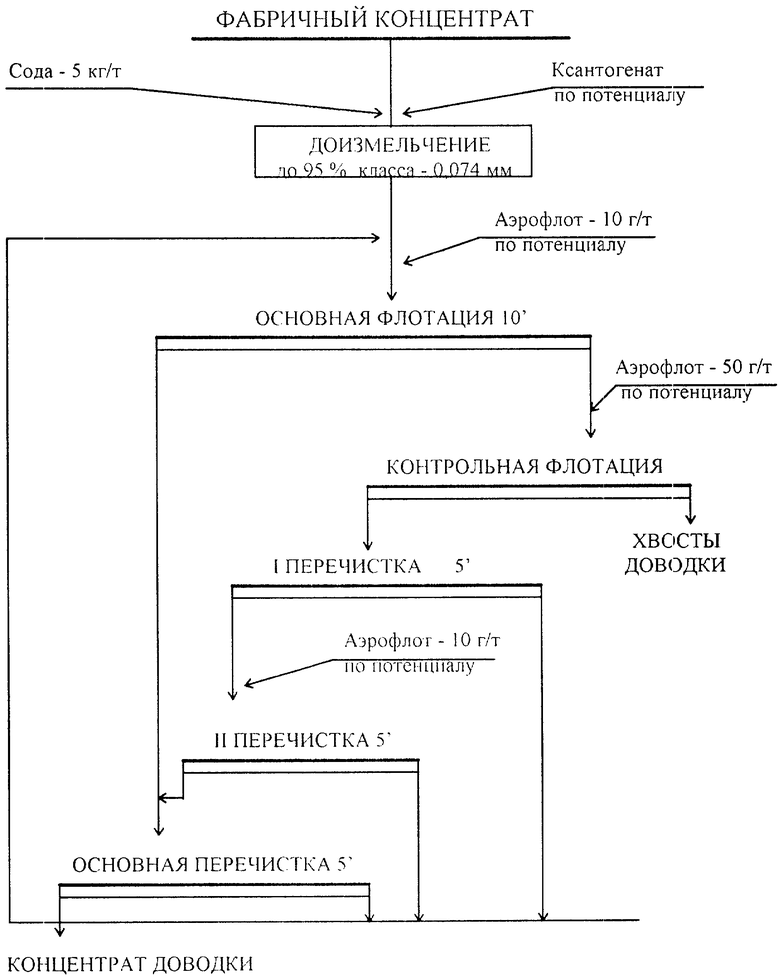

На чертеже изображена схема осуществления предлагаемого способа.

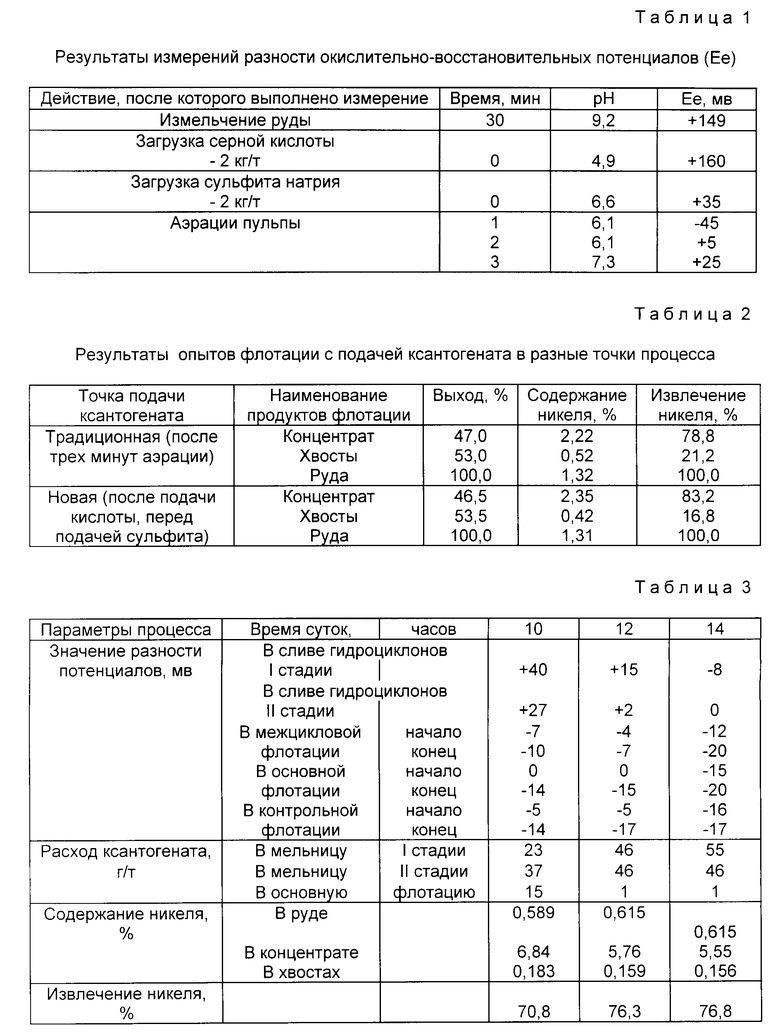

Пример 1. Определение оптимального места подачи ксантогената в технологический процесс. Поскольку величина разности потенциалов платинового электрода и стеклянного окислительного (Ee) непосредственно характеризует способность флотируемых минералов хемосорбировать ксантогенат (чем выше разность потенциалов Ee, тем выше способность к хемосорбции ксантогената), то оптимальное место загрузки ксантогената в технологический процесс можно найти по максимальной величине этой разности потенциалов (табл. 1).

Сульфидную медно-никелевую руду подвергали измельчению в лабораторной шаровой мельнице, после чего вводили реагенты-модификаторы, сначала серную кислоту, а затем сульфит натрия, после чего пульпу подвергали аэрации в течение 3 мин.

Из данных табл. 1 видно, что наиболее целесообразно подавать ксантогенат сразу после загрузки серной кислоты перед загрузкой сульфита натрия, поскольку в этом месте процесса наблюдается максимальное значение разности потенциалов (+160 мВ), т.е. максимальная способность сульфидных минералов хемосорбировать ксантогенат. Между тем, раньше ксантогенат подавали после трехминутной аэрации с сульфитом натрия. Результаты переноса подачи ксантогената в оптимальную точку технологического процесса можно видеть из табл. 2.

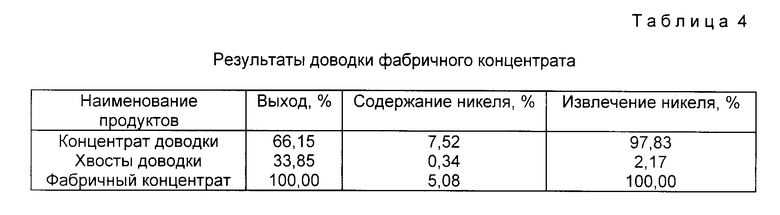

Из данных табл. 2 видно, что перенос точки подачи ксантогената существенно повысил извлечение никеля (на 4,4%).

Пример 2. Управление процессом флотации на обогатительной фабрике.

На обогатительной фабрике комбината "Печенганикель" был испытан заявляемый способ.

В табл. 3 приводится пример ручного управления процессом флотации путем изменения расхода ксантогената в зависимости от величины разности потенциалов платинового электрода и стеклянного окислительного.

Из данных табл. 3 видно, что оператор изменял расход ксантогената таким образом, чтобы разность потенциалов в каждой точке подачи ксантогената приблизилась к нулю.

В 10 ч высокие положительные значения разности потенциалов в сливах гидроциклонов I и II стадий свидетельствовали о значительном недостатке подачи ксантогената в мельнице I и II стадий измельчения, оператор увеличил расход ксантогената в мельницу I стадии на 23 г/т и в мельницу II стадии - на 9 г/т, а подачу ксантогената в основную флотацию снизил до 1 г/т.

Через 2 ч после этих действий оператора разность потенциалов в сливе гидроциклонов I стадии, хотя и резко снизилась, все еще оставалась положительной (+15 мВ). Поэтому оператор добавил еще 9 г/т ксантогената в мельницу I стадии. В мельницу же II стадии оператор ксантогенат больше не добавлял, поскольку разность потенциалов в сливе ее гидроциклонов была близка к нулю.

Еще через 2 ч оказалось, что в сливе гидроциклонов II стадии измельчения разность потенциалов равна нулю, что соответствовало оптимальному расходу ксантогената, в то время как в сливе гидроциклонов I стадии разность потенциалов составила -8 мВ, что свидетельствовало о небольшом перерасходе ксантогената, и оператор снизил его на 5 г/т.

Как видно из данных табл. 3, в результате действий оператора извлечение никеля возросло на 6% по сравнению с использованием способа-прототипа. Таким образом, промышленные испытания предлагаемого способа подтвердили его эффективность.

Пример 3. Управление процессом флотационной доводки медно-никелевого концентрата.

Обычно медно-никелевые концентраты в значительной мере загрязнены пирротином, удаление которого из концентратов важно с двух точек зрения: с экологической, поскольку резко снижается выброс сернистого газа в атмосферу, и в экономической, поскольку существенно снижаются затраты на металлургический передел. Эта задача может быть успешно решена с использованием изобретения.

Концентрат, полученный на обогатительной фабрике, доводили по схеме, изображенной на чертеже. Расход ксантогената меняли таким образом, чтобы выдерживалось оптимальное значение разности окислительно-восстановительных потенциалов, соответствующее максимальной разнице в скорости флотации пентландита и пирротина. Результаты представлены в табл. 4.

Из данных табл. 4 следует, что доводка концентрата фабрики по предлагаемому способу позволит в 1,5 раза снизить проплав, а значит и затраты в металлургическом переделе. Извлечение никеля от операции доводки достаточно высокое - 97,83%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИИ РУД ЦВЕТНЫХ МЕТАЛЛОВ | 1998 |

|

RU2141384C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СЕЛЕКТИВНОЙ ФЛОТАЦИИ | 2016 |

|

RU2612412C1 |

| СПОСОБ ФЛОТАЦИИ ПЕНТЛАНДИТА ИЗ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2108168C1 |

| СПОСОБ СЕЛЕКТИВНОГО ОТДЕЛЕНИЯ ПЕНТЛАНДИТА ОТ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРИ ОБОГАЩЕНИИ СПЛОШНЫХ СУЛЬФИДНЫХ БОГАТЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2008 |

|

RU2372145C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СЕЛЕКТИВНОЙ ФЛОТАЦИИ | 2016 |

|

RU2613400C1 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ ПЕНТЛАНДИТА В ЩЕЛОЧНОЙ СРЕДЕ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПИРРОТИНСУЛЬФИДЫ | 1997 |

|

RU2108167C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРУДНОФЛОТИРУЕМЫХ НИКЕЛЬ-ПИРРОТИНОВЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2003 |

|

RU2249487C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2005 |

|

RU2291747C1 |

Использование: цветная металлургия, в частности обогащение руд методом флотации, и может быть использовано при переработке медных, медно-никелевых, свинцово-цинковых, медно-цинковых, полиметаллических и др. руд. Сущность изобретения: способ включает измерение разности потенциалов платинового электрода и стеклянного окислительного и изменение расхода ксантогената или др. сульфгидрильного собирателя в зависимости от измеренной разности потенциалов. При выделении медно-никелевого концентрата значение разности потенциалов поддерживают таким, чтобы разница в скорости флотации пентландита и пирротина была бы максимальной. 1 з.п.ф-лы, 1 ил, 4 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| The Sullivan concentrator "Milling melhods in Americas", N.Y | |||

| - London, Gordon and Breach Sci Publishers, 1964 | |||

| p.p | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| simple onstream xanthate monitor | |||

| - Proc | |||

| Australas | |||

| Inst | |||

| Min | |||

| Metall, 1973, N 248, Dec.p.p | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 900861, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-04-27—Публикация

1996-01-12—Подача