Изобретение относится к режущему инструменту, а именно к алмазным дисковым сегментным пилам для распиловки и окантовки природного камня.

Как известно, при обработке природного камня алмазными дисковыми сегментными пилами 80-90% энергии превращается в тепло в результате взаимодействия с поверхностью режущих элементов большого количества шлама, образующегося в процессе резания. Это резко снижает производительность резания и износостойкость алмазных дисковых сегментных пил.

Известна алмазная дисковая сегментная пила, конструкция которой представлена на фиг.5 патента США N 4940039, кл. В 28 D 1/04, 1990 (прототип). Эта алмазная дисковая сегментная пила содержит корпус с режущими элементами, в которых выполнены канавки, имеющие так называемую "елочную структуру" расположения. По центру рабочей поверхности режущего элемента в продольном направлении проходит центральный канал. К этому каналу примыкают под противоположными углами (елочкой) боковые каналы (канавки).

Недостатком этого инструмента является сложная лабиринтная система расположения канавок, которая создает неравномерную оснащенность по линиям резания, затрудняет свободный выход шлама из зоны резания, снижает производительность и износостойкость алмазных дисковых сегментных пил. Кроме того "елочная структура" расположения канавок ослабляет крепление образованных ею участков, они скалываются и разрушаются. Технология изготовления этого инструмента очень сложна и трудно осуществима.

Задачей, положенной в основу данного изобретения, является разработка алмазной дисковой сегментной пилы, режущие элементы которой обеспечивали высокую производительность и износостойкость инструмента.

Согласно изобретению поставленная задача решается тем, что в алмазной дисковой сегментной пиле, содержащей корпус с режущими элементами, в которых выполнены канавки, каждая из канавок выполнена в поперечном направлении относительно длины режущего элемента и заполнена безалмазным материалом из класса карбонатов или сульфатов, или силикатов, или графитом.

Такая алмазная дисковая сегментная пила имеет благоприятные условия для выноса шлама из зоны резания. Это происходит потому, что безалмазный материал, которым заполнены поперечно расположенные канавки, изнашивается быстрее, чем сами режущие элементы, поскольку он является менее износостойким по сравнению с алмазосодержащими режущими элементами. За счет опережающего износа безалмазного материала, которым заполнены канавки, в режущих элементах создаются дополнительные каналы для выноса шлама. Участки, на которые канавки делят режущие элементы, имеют одинаковую длину по направлению вращения инструмента, поскольку имеют форму прямоугольника. Такая геометрическая форма более устойчива и не дает сколов и разрушений. Предотвращению сколов и упрочнению режущих элементов способствует также заполнение канавок безалмазным материалом.

В качестве безалмазного материала для заполнения канавок, выполненных в режущих элементах, могут быть использованы различные материалы, которые соответствуют условиям процесса обработки и резания различных пород природного камня.

Канавки могут быть заполнены материалом из класса карбонатов, например, мелом.

В качестве безалмазного материала для заполнения канавок в режущих элементах могут быть использованы материалы из класса сульфатов, например,гипс.

Канавки в режущих элементах могут быть заполнены также безалмазным материалом из класса силикатов, например, асбестом.

Они могут быть заполнены также графитом.

Все эти безалмазные материалы при работе алмазной дисковой сегментной пилы изнашиваются быстрее алмазосодержащих режущих элементов, обеспечивая тем самым образование дополнительных каналов для выноса шлама. Кроме того эти безалмазные материалы обеспечивают необходимую прочность режущим элементам, предотвращают их сколы.

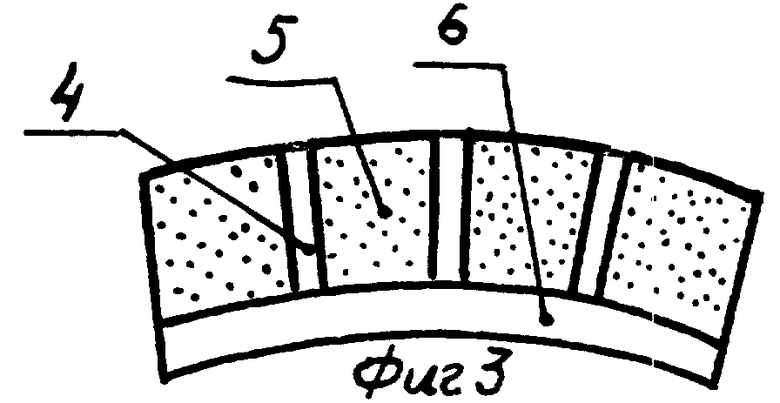

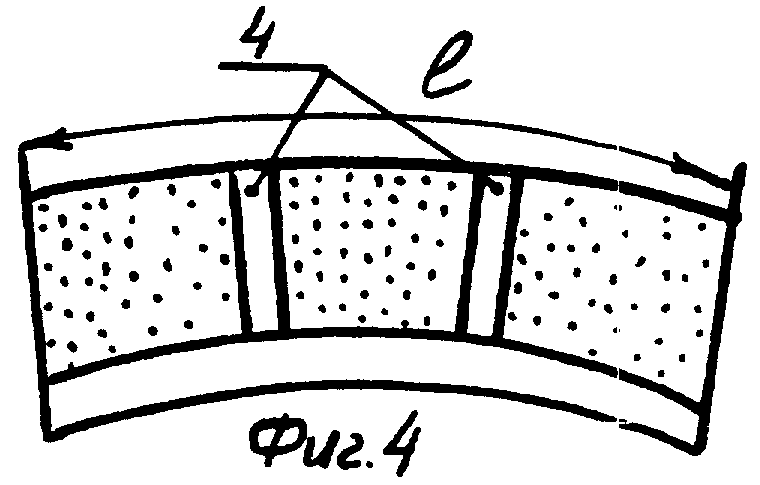

Изобретение поясняется чертежами, где на фиг. 1 изображен вид с торца алмазной дисковой сегментной пилы, на фиг.2 - ее фрагмент с режущими элементами (вид с торца); на фиг. 3 - режущий элемент с тремя канавками, заполненными безалмазным материалом (вид с торца); на фиг. 4 - то же, с двумя канавками; на фиг. 5 - вид сверху на фиг.4.

Алмазная дисковая сегментная пила состоит (фиг.1) из корпуса 1, по периферии которого расположены режущие элементы 2, разделенные радиальными пазами 3. В режущих элементах 2 выполнены канавки 4 (фиг. 2-5). Канавки 4 выполнены в поперечном направлении относительно длины режущего элемента 2 и заполнены безалмазным материалом. Эти канавки 4 делят режущий элемент 2 на участки 5. Режущие элементы 2 имеют подслой 6, выполненный из материала связки, которой закреплены алмазные зерна. Подслой 6 служит для закрепления режущих элементов 2 на корпусе 1.

Работает алмазная дисковая сегментная пила следующим образом. При вращении алмазной дисковой сегментной пилы и движении подачи режущие элементы 2 внедряются в заготовку из природного камня и разрезают ее. В процессе работы в зону резания подается охлаждающая жидкость, которая выносит образующийся шлам через радиальные пазы 3 и дополнительные пазы, образующиеся в канавках 4 вследствие опережающего износа безалмазного материала, которым заполнены эти канавки. Участки 5, на которые делят канавки 4 режущий элемент 2, имеют одинаковую длину по направлению вращения инструмента, которая меньше длины l режущего элемента 2 пропорционально количеству участков 5, образованных канавками 4. Поскольку шлам выносится через каждый дополнительный канал, образующийся в местах расположения канавок 4, то скопление и уплотнение его в конце режущего элемента 2 не происходит. Металлическая связка, которой закреплены алмазные зерна, не размягчается от повышенного теплообразования и прочно удерживает их в процессе работы. Безалмазный материал, которым заполнены канавки 4, предохраняет от сколов 5 режущих элементов 2. Подслой 6 припаян к корпусу 1 и поэтому надежно удерживает режущие элементы 2 в процессе работы алмазной дисковой сегментной пилы.

Были проведены сравнительные испытания алмазных дисковых сегментных пил различных конструкций: 1) с цельными режущими элементами; 2) с режущими элементами, имеющими "елочную структуру" размещения канавок (прототип); 3) с режущими элементами, в которых канавки выполнены в поперечном направлении относительно длины режущего элемента и заполнены безалмазным материалом.

Все испытуемые алмазные дисковые сегментные пилы имели диаметр 630 мм, длину режущего элемента 2-40 мм. Алмазные зерна марки АС 80 315/250 были закреплены металлической связкой М6-14 на основе меди и железа. Концентрация алмазных зерен составляла 50%. Испытания проводились при резании гранита на плиты толщиной 100 мм на продольно фрезерном станке при продольных подачах 800, 1200, 1600, 2000, 2400, 2800 мм/мин. Износ алмазных дисковых сегментных пил измерялся скобой с микрометром. Результаты испытаний приведены в таблице.

Как видно из результатов сравнительных испытаний алмазных дисковых сегментных пил различных конструкций, наилучшие показатели по производительности (подача, мм/мин) и по износостойкости (расход алмазов, карат/м2) имеют алмазные дисковые сегментные пилы заявляемой конструкции. Критическим режим наступает при подаче 2800 мм/мин, что позволяет производить резание гранита при подаче 2400 мм/мин, т.е. в два раза выше, чем у прототипа. Износостойкость заявляемых алмазных дисковых сегментных пил при всех значениях подачи в 1,5-2,0 раза выше, чем у прототипа.

Повышенный расход алмазов у алмазных дисковых сегментных пил с цельными режущими элементами наблюдается уже при подаче 1200 мм/мин. При увеличении подачи до 1600 мм/мин плотность шлама под режущим элементом настолько возрастает, что он взаимодействует со связкой как жестко закрепленный абразив, вызывая разогрев связки до высоких температур (600-700oС). Связка теряет свои физико-механические свойства и алмазные зерна выпадают из нее, не выполнив своей функции режущего материала. Износостойкость алмазной дисковой сегментной пилы резко падает,наступает критический режим работы.

При работе алмазной дисковой сегментной пилы, изготовленный по прототипу, расход алмазов при подачах 800-1200 мм/мин на 20% меньше, но критический режим наступает также при подаче 1600 мм/мин.

Таким образом сравнительные испытания подтверждают, что предлагаемая совокупность существенных признаков обеспечивает достижение положительного технического результата, а именно - повышение производительности и износостойкости алмазных дисковых сегментных пил. Кроме того, заявляемая конструкция пил технологична в изготовлении, так как режущие элементы ее имеют простую геометрию участков, на которые делят их поперечно расположенные канавки, заполненные безалмазным материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ИНСТРУМЕНТ с ПРЕРЫВИСТЫМ АЛМАЗОНОСНЫМ СЛОЕМ | 1971 |

|

SU317497A1 |

| Алмазная дисковая сегментная пила | 1979 |

|

SU791548A1 |

| Алмазный инструмент для обработки каменных материалов | 1981 |

|

SU990539A1 |

| ДИСКОВЫЙ АЛМАЗНЫЙ ИНСТРУМЕНТ | 2007 |

|

RU2366575C2 |

| Алмазная пила для резания | 1976 |

|

SU585069A1 |

| Буровая коронка | 1983 |

|

SU1086112A1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| ГИБКИЙ РЕЖУЩИЙ ОРГАН | 1971 |

|

SU419402A1 |

| Способ прерывистого торцового алмазно-абразивного шлифования | 1983 |

|

SU1106648A1 |

| АБРАЗИВНЫЙ КРУГ | 1993 |

|

RU2053108C1 |

Изобретение относится к режущему инструменту, а именно к алмазным дисковым сегментным пилам для распиловки и окантовки природного камня. Повышение производительности и износостойкости инструмента достигается тем, что в алмазной дисковой сегментной пиле, содержащей корпус с режущими элементами, в которых выполнены канавки, каждая из канавок выполнена в поперечном направлении относительно длины режущего элемента и заполнена безалмазным материалом. В качестве безалмазного материала может быть использован материал из класса карбонатов, например мел, или материал из класса сульфатов, например гипс или материала из класса силикатов, например, асбест, кроме того может быть использован графит. 3 з.п.ф-лы, 5 ил., 1 табл.

| US, патент, 4940039, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-04-27—Публикация

1996-01-22—Подача