Изобретение относится к области химической технологии и касается, в частности, способов утилизации промышленных отходов; может быть использовано в химической промышленности.

Известен способ утилизации шлаков, заключающийся в размещении их в составе дорожных покрытий, например асфальта (Перфильев Ю.М., Виноградова С. В. Химия и технология органических веществ и высокомолекулярных соединений. Труды МХТИ им. Д.И. Менделеева.-М., 1972, вып. 72, с. 150-152). Недостатком известного способа является невозможность утилизации шлаков, в состав которых входят химически активные соединения, обладающие потенциально канцерогенными свойствами.

Известен способ утилизации шлаков, заключающийся в их сжигании в кислороде (Крамарев В.А., Игнатьев П.В. и др. Утилизация отходов коксохимических производств.-М., 1968, с. 88-89). Недостатком этого способа являются высокие энергетические затраты, выброс веществ, содержащих химически активные вещества, в атмосферу, сложность распыления шлаков.

Прототипом предлагаемого технического решения является способ утилизации шлаков, включающий их обработку экстрагентом и последующее отделение фильтрацией твердого остатка (Берман Б.Е. Основное технологическое проектирование производства органического синтеза.-М., 1970, с. 342). В качестве экстрагента используется вода. В результате экстракции выделяется смесь гидроокиси щелочного металла и его солей, обычно в виде карбонатов. Недостатком известного способа является его низкая эффективность, что обусловлено низким качеством получаемого полезного продукта (едкого кали), а также наличием нерастворимого остатка, получаемого в результате выщелачивания.

Целью предлагаемого технического решения является повышение эффективности процесса утилизации шлаков за счет повышения качества выходящего полезного продукта и ликвидации твердого остатка.

Поставленная цель достигается введением уточняющих требований к экстрагенту и введением дополнительных операций в технологический процесс утилизации шлаков.

Сущность изобретения состоит в том, что в процессе утилизации шлаков, содержащих соединения щелочных металлов и органические полимеры, включающем обработку шлаков экстрагентом и отделение фильтрацией твердого остатка, в качестве экстрагента используют водный раствор нитрата соответствующего щелочного металла, причем экстракцию проводят при температуре 80-120oC, после чего экстрагент нейтрализуют концентрированной азотной кислотой с последующим охлаждением и выделением нитрата щелочного металла, а отделенный фильтрацией твердый остаток обрабатывают в концентрированной фазе азотной кислоты при температуре 210-250oC кислородом воздуха.

Отличительными признаками предлагаемого технического решения являются:

применение в качестве экстрагента водного раствора нитрата щелочного металла, содержащегося в исходных шлаках;

экстракция проводится при температуре 80-120oC;

нейтрализацию экстрагента проводят концентрированной азотной кислотой после экстракции;

отделенный твердый остаток обрабатывают в конденсированной фазе азотной кислоты при температуре 210-250oC кислородом воздуха.

Применение в качестве экстрагента водного раствора нитрата щелочного металла, содержащегося в утилизируемых шлаках при последующей нейтрализации его концентрированной азотной кислотой позволяет повысить эффективность утилизации за счет повышения степени чистоты полезного продукта (нитрата калия).

Обработка отделенного твердого остатка в концентрированной фазе азотной кислоты кислородом воздуха при температуре 210-250oC позволяет повысить эффективность процесса за счет ликвидации твердого остатка и последующее использование образующегося нитрата соответствующего щелочного металла в качестве экстрагента.

Проведение экстракции при температуре в диапазоне 80-120oC позволяет полно проводить процесс экстракции и при этом использовать недефицитные температуростойкие материалы.

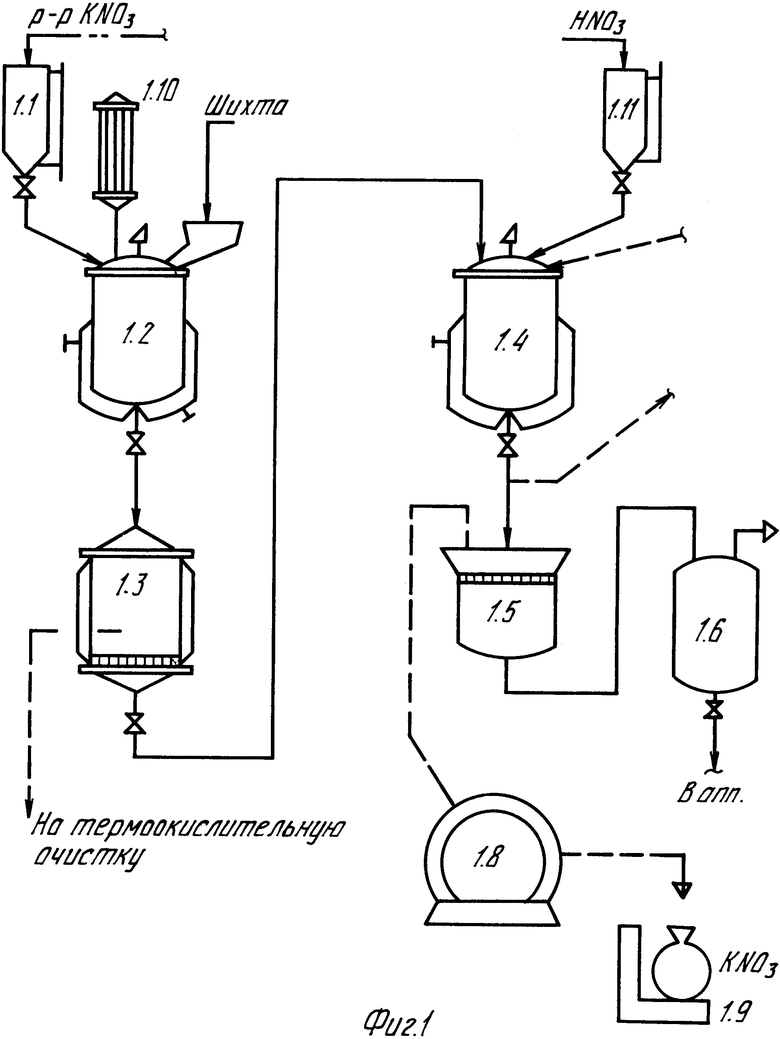

На фиг. 1 изображена технологическая схема процесса регенерации калиевой селитры; на фиг. 2 - технологическая схема процесса деструктивного разложения не подлежащих регенерации отходов.

Технологический процесс разбивается на две основные стадии: регенерация товарного продукта (селитры) и деструктивное разложение не подлежащих регенерации в селитру отходов.

Описание технологического процесса (на примере утилизации шлаков, содержащих соединения калия).

Регенерация товарного продукта (селитры).

Процесс включает в себя несколько стадий:

экстракция из шлака водорастворимых калийсодержащих веществ;

нейтрализация щелочного водного экстракта концентрированной азотной кислотой;

выделение калиевой селитры;

очистка, сушка калиевой селитры, приготовление ее товарной формы.

Процесс экстракции проводится в реакторе-экстракторе (1-2) из нержавеющей стали, снабженном перемешивающим устройством, обратным холодильником (1-10), мерником для насыщенного раствора калиевой селитры (1-1), рубашкой и загрузочным люком. В рубашку аппарата подается пар или горячая вода (90-100oC), в обратный холодильник - холодная вода.

В экстрактор (1-2) из расходного мерника (1-1) заливается в необходимом количестве маточный раствор со стадии выделения (кристаллизации) калиевой селитры. При нехватке маточника вместо него используется насыщенный водный раствор калиевой селитры. Последний готовится заранее при температуре 20-25oC в любом нержавеющем аппарате, снабженном мешалкой и загрузочным люком. Приготовленный насыщенный водный раствор калиевой селитры хранится либо в стеклянных бутылях, либо в емкостях из нержавеющей стали.

Через загрузочный люк в экстрактор засыпается шлак в расчете 1 мас.ч. шлака на 4 об.ч. раствора. Смесь нагревается при перемешивании до 95-100oC и выдерживается в течение одного часа. По окончании выдержки содержимое экстрактора сбрасывается на фильтровальную воронку (1-3), снабженную рубашкой для подачи горячей воды или пара. Температура при фильтровании (80-90oC) поддерживается подачей пара или горячей воды в рубашку.

Водонерастворимая часть шлака отделяется от горячего водного экстракта. Последний поступает в реактор (1-4) из нержавеющей стали, снабженный мерником (1-11) для концентрированной азотной кислоты и рубашкой. В рубашку в зависимости от потребности подается горячая или холодная вода.

Предусмотрен отбор некоторой части щелочного водного раствора в абсорбер (2-8), в котором происходит частичная нейтрализация раствора за счет абсорбции им окислов азота, поступающих из реактора (2-5). Из абсорбера частично отработанный щелочной водный экстракт подается в реактор (1-4).

В реакторе (1-4) осуществляется нейтрализация водного экстракта концентрированной азотной кислотой. К водному экстракту, имеющему сильно щелочную реакцию, при температуре 80-85oC приливается концентрированная азотная кислота до устойчивого во времени значения pH, равного 6,8-7,0. Температура поддерживается подачей в рубашку горячей воды или пара. Затем содержимое реактора (1-4) охлаждается до температуры 20-25oC со скоростью 1-2oC/мин и сливается на фильтровальную вакуумную воронку (1-5). Калиевая селитра отфильтровывается от маточного раствора, который из монжуса (1-6) сливается в приемную емкость (1-7). Маточный раствор используется в последующих операциях по описанной выше схеме. Маточный раствор может храниться в стеклянных бутылях или емкостях из нержавеющей стали.

В случае необходимости калиевая селитра перекристаллизовывается из воды. Для этой цели может быть использован реактор (1-4). В последний заливается вода, через загрузочный люк засыпается калиевая селитра. Содержимое реактора (1-4) при перемешивании доводится до кипения, после чего перемешивание прекращается, полученный раствор подачей холодной воды в рубашку охлаждается со скоростью 1-2oC/мин до 20-25oC.

Выделившаяся калиевая селитра отфильтровывается на воронке (1-5), а затем сушится в вакуум-сушильном шкафу (1-8) при температуре 110-120oC до остаточной влажности не более 0,2%. Допускается сушка на продувных воронках с последующим досушиванием в вакуум-сушильном шкафу. Высушенный продукт измельчается, анализируется, взвешивается на весах (1-9), упаковывается в полиэтиленовые мешки, снабжается маркировкой.

Из 1 кг шлака по указанной схеме регенерируется 0,7-1,3 кг калиевой селитры в зависимости от состава шлака, обусловленного типом используемого ПТС.

Деструктивное разложение не подлежащих регенерации в калиевую селитру отходов.

Процесс деструктивного разложения водонерастворимой части шлака до низкомолекулярных газов и воды проводится в реакторе из титана азотной кислотой концентрацией 60±2% при температуре 220-230oC под давлением с последующим окислением образовавшихся окислов азота кислородом воздуха.

Процесс проводится следующим образом.

В аппарате (2-1) из нержавеющей стали, снабженном вибромешалкой, готовится 60%-ный раствор азотной кислоты. Для этого используется кислота предыдущих пусков из аппаратов (2-5) и (2-7), а в случае недостатка таковой - концентрированная азотная кислота, в которую при охлаждении и перемешивании добавляется расчетное количество воды. Концентрация кислоты проверяется ареометрически.

Полученный в результате фильтрования на воронке (1-3) продукт, представляющий собой водонерастворимую часть шлака, засыпается в тот же аппарат (2-1) из расчета 1 мас.ч. продукта на 15 об. ч. кислоты.

Содержимое аппарата (2-1) перемешивается до образования однородной суспензии. Затем суспензия через фильтр (2-2) поступает в аппарат (2-3) из нержавеющей стали, снабженный вибромешалкой и фильтром на выходной линии.

Суспензия при помощи насоса-дозатора НД-10 (2-4) подается в реактор (2-5). Реактор представляет собой колонный аппарат из титана с электрообогревом. Реактор предварительно нагревается до 220-230oC и в нем с помощью компрессора АКМ-150 (2-12), снабженного маслоотделителем, создается начальное давление 50 атм, необходимое для обеспечения жидкофазности процесса окисления.

Суспензия выдерживается в аппарате при заданной температуре в течение 0,5-1,0 ч. При этом происходит деструкция органических продуктов до низкомолекулярных газов и воды и восстановления азотной кислоты до окислов.

Образовавшиеся в процессе реакции газы и пары воды поступают в холодильник (2-6), охлаждаемый холодной водой. В холодильнике пары воды конденсируются, растворяя и увлекая с собой в регенератор (2-7) большую часть низкомолекулярных азотсодержащих газов. Регенератор представляет собой колонный аппарат из титана, снабженный барботером и змеевиком.

В регенератор (2-7) посредством компрессора (2-12) непрерывно подается через рессивер из нержавеющей стали (2-10) сжатый воздух. Давление в рессивере следует поддерживать на уровне 100 атм, а в регенераторе - на уровне 80 атм. Кислород воздуха окисляет окислы азота до полупятиокиси, в результате чего образуется азотная кислота. Для скорейшего и более полного прохождения реакции окисления предусмотрена подача холодной воды или рассола в змеевик регенератора. Температура в регенераторе поддерживается на уровне 30-70oC.

Газообразные продукты из регенератора поступают в абсорбер (2-8) - аппарат из нержавеющей стали, снабженный барботером, заполненный щелочным водным экстрактом. За счет абсорбции последним окислов азота происходит его частичная нейтрализация. Экстрактор работает под атмосферным давлением. Остаточные газы пропускаются через селикагелиевый фильтр (2-9), а затем сбрасываются в атмосферу.

Азотная кислота из реактора (2-5) и регенератора (2-7) сливается в аппарат (2-1), где ее концентрация проверяется ареометрически и в случае необходимости доводится до 60%. Далее эта кислота используется по описанной выше схеме.

Использование предлагаемого технического решения в сравнении с известными способами обеспечивает повышение эффективности технологии утилизации шлаков, содержащих соединения щелочных металлов, и позволяет наряду с улучшением экологического состояния производства получать полезный продукт (нитрат щелочного металла), необходимый при выпуске различных химических составов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ АЛМАЗОВ ДИНАМИЧЕСКОГО СИНТЕЗА | 2016 |

|

RU2632838C1 |

| СПОСОБ ОЧИСТКИ ДЕТОНАЦИОННЫХ НАНОДИСПЕРСНЫХ АЛМАЗОВ | 2013 |

|

RU2599665C2 |

| ГАЗОГЕНЕРАТОР ДЛЯ ПОРОШКОВОГО ОГНЕТУШИТЕЛЯ | 1993 |

|

RU2066561C1 |

| ПОРОШКОВЫЙ ОГНЕТУШИТЕЛЬ | 1993 |

|

RU2081641C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОЙ СУСПЕНЗИИ ДЕТОНАЦИОННЫХ НАНОАЛМАЗОВ | 2008 |

|

RU2384524C2 |

| ГАЗОГЕНЕРАТОР ОГНЕТУШИТЕЛЯ | 1994 |

|

RU2111780C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2006 |

|

RU2344166C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 1996 |

|

RU2109683C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТА РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2595672C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2006 |

|

RU2325719C1 |

Использование: изобретение относится к области химической технологии и касается способов утилизации промышленных отходов; может быть использовано в химической промышленности. Цель изобретения - повышение эффективности процесса утилизации шлаков за счет повышения качества полезного продукта. Сущность изобретения заключается в том, что в процессе утилизации шлаков, содержащих соединения щелочных металлов и органические полимеры, включающем обработку шлаков экстрагентом и отделение фильтрацией твердого остатка, в качестве экстрагента используют водный раствор нитрата соответствующего щелочного металла, причем экстракцию проводят при 80 - 120oС, после чего экстракт нейтрализуют концентрированной азотной кислотой с последующим охлаждением и выделением нитрата щелочного металла, а отделенный фильтрацией твердый остаток обрабатывают в концентрированной фазе азотной кислоты при температуре 210 - 250oС кислородом воздуха. 2 ил.

Способ утилизации шлаков, содержащих соединения щелочных металлов и органические полимеры, включающий обработку шлаков экстрагентом и отделение фильтрацией твердого осадка, отличающийся тем, что в качестве экстрагента используют водный раствор нитрата соответствующего щелочного металла, причем экстракцию проводят при 80 - 120oС, после чего экстракт нейтрализуют концентрированной азотной кислотой с последующим охлаждением и выделением нитрата щелочного металла, а отделенный фильтрацией твердый остаток обрабатывают в конденсированной фазе азотной кислоты при 210 - 250oС кислородом воздуха.

| Берман Б.Е | |||

| Основное технологическое проектирование производства органического синтеза | |||

| - М., 1970, с | |||

| Трепальная машина для обработки лубовых растений | 1923 |

|

SU342A1 |

Авторы

Даты

1998-04-27—Публикация

1993-12-02—Подача