Изобретение относится к технологии получения синтетических алмазов, конкретно к способам выделения синтетических алмазов, полученных в детонационной волне.

Ультрадисперсные алмазы (УДА) находят все большее применение в различных областях науки и техники. Перспективы широкого практического применения УДА во многом зависят от качества очистки их от неалмазного углерода и неуглеродных примесей.

Известные способы химической очистки синтетических алмазов от неалмазных форм углерода и неуглеродных примесей основаны на использовании сильных окислителей в виде растворов, расплавов, суспензий или газов (Путятин А.А., Никольская И. В. , Калашников Я.Н. Химические методы извлечения алмазов из продуктов синтеза. - Сверхтвердые матер., 1982, N 2, с.20-28).

Жидкофазные окислители в случае детонационных УДА обладают технологическими преимуществами: сравнительно невысокими температурами процесса очистки, возможностью организации непрерывного режима обработки, сохранением УДА от избыточного травления в ходе очистки.

В промышленной практике предпочтительны недорогие и недефицитные окислительные смеси.

Прототипом предлагаемого изобретения является способ обогащения УДА из продуктов их детонационного синтеза при действии на алмазную шихту смесей концентрированной серной кислоты, серного ангидрида и азотной кислоты (АК) при нагревании до 305oC (Международная заявка PCT/SU N 90/00169).

Недостатками способа-прототипа являются большой расход кислот - до 57 кг на 1 кг алмазной шихты, сложность регенерации и утилизации отработанной многокомпонентной смеси, загрязнение поверхности алмаза соединениями серы.

Цель изобретения заключается в повышении качества целевого продукта, упрощении технологии.

Сущность изобретения состоит в том, что алмазную шихту детонационного синтеза обрабатывают жидкофазно водным раствором азотной кислоты в две стадии: на первой стадии шихту обрабатывают при температуре 80-180oC азотной кислотой концентрации 50-99%, а на второй стадии -азотной кислоты концентрации 10-40% при температуре 220-280oC.

Высокодисперсная углеродная алмазная шихта, суспензированная в жидкости, содержит неалмазный углерод в различном состоянии, часть - в высокореактивной форме (углерод, затронутый окислением во фронте детонационной волны и углерод-азотные соединения гетероциклического ряда), а часть - в достаточно низкоактивной форме (сажа, графитоподобные структуры). Поэтому окисление активного углерода начинает протекать уже при сравнительно низких температурах - при 80-180oC с использованием крепкой азотной кислоты - 50-99%, при этом первичные окислительные процессы протекают даже при атмосферном давлении с выделением углекислого газа и окислов азота. При температуре ниже 80oC даже в среде высококонцентрированной азотной кислоты окислительные процессы практически не идут, а при температуре свыше 180oC даже 50%-ная HNO3 приводит к бурному окислительному процессу, нарастающему давлению окислов азота, увеличению протравливания поверхности алмазов, увеличению коррозионных процессов. При концентрации азотной кислоты ниже 50% первичные окислительные процессы в диапазоне температур 80-180oC идут слабо, неэффективно, а выше 99%-ной азотной кислоты в реальных промышленных условиях не существует, да и стоимость такой кислоты (более 99% по моногидрату) слишком высока, и применение ее не рентабельно.

После окисления легкоокисляемого углерода и частичного растворения сопутствующих окислов металлов для дальнейшего окисления остаточного неалмазного пассивного углерода необходимо повышать температуру процесса до 220-280oC. При этом эксперименты показали, что для доокисления остаточного углерода и растворения окислов металлов достаточно использование низкоконцентрированной азотной кислоты 10-40%. Причем чем выше температура, тем кислота более низкой концентрации может быть использована. Так, если для температуры 220oC для обеспечения полноты очистки прим.99% по УДА необходима АК концентрации 40% (при меньшей концентрации не достигается нужная полнота очистки), то для температуры 280oC уже достаточна кислота концентрации 10%, при меньшей концентрации АК также не достигается нужная полнота окисления.

Несмотря на достаточно высокую температуру (280oC), опасность процесса гораздо ниже, чем по прототипу, т.к. вместо крепкой смеси кислот используется очень разбавленная АК, в основном, давление создается парами воды, прямо зависящим от температуры. По той же причине резко падает коррозионное воздействие среды на титановое оборудование узла химической очистки УДА.

Пример 1. В титановый автоклав емкостью 400 мл, снабженный датчиком давления, термопарой и системой стравливания газов, помещают 100 мл 70%-ной АК и 13 г сухой алмазной шихты (модуль 7,6 по моногидрату). Автоклав с помощью электрообогрева нагревают до 115oC и выдерживают при этой температуре 10 мин при сообщении с атмосферой. Затем автоклав охлаждают до 90-95oC и заливают 200 мл воды. Полученный раствор АК вследствие разбавления и небольшого уноса разложившейся азотной кислоты имеет концентрацию 26% по АК. Автоклав герметизируют, поднимают температуру до 230oC и выдерживают 10 мин. Давление в автоклаве в конце выдержки составляет 80 атм. После выдержки автоклав охлаждают до 20-30oC, давление понижается до 30 атм, газы стравливают. Полученные алмазы осаждают в процессе отстаивания, промывают 4 раза дистиллированной водой и сушат под вакуумом. Содержание алмазов в расчете на твердый продукт составляет 98,2%, окисляемых форм углерода - 0,8%, несгораемый остаток - 1,0%.

Пример 2. Иллюстрирует типовое протекание процесса очистки УДА в условиях непрерывного осуществления способа. Через 0,5-литровый титановый трубчатый фор-реактор вытеснения насосом-дозатором НД-2,5/400 со скоростью 2,5 л/ч (12-минутное прибывание реакционной массы) при температуре 80oC прокачивают 10%-ную суспензию алмазной шихты в 98,5%-ной азотной кислоте. Давление в фор-реакторе, связанном с остальной реакционной системой, составляет 55 атм. После фор-реактора реакционная масса поступает в основной трехлитровый трубчатый титановый реактор, куда насосом-дозатором НД-10/100 подают воду со скоростью 7,5 л/ч (может подаваться разбавленная АК со стадии промывки), температуру в реакторе поддерживают на уровне 250oC, концентрация АК составляет 21%, давление - 85 атм, время пребывания 18 мин. После пятилитрового сборника реакционную массу дросселируют в открытую емкость, откуда суспензию алмазов отбирают на стадию отстаивания и промывки. Содержание алмазов в расчете на твердый продукт составляет 98,3%, окисляемых форм углерода - 0,8%, несгораемый остаток - 0,9%. Продукт соответствует ТУ 080-167-21-90.

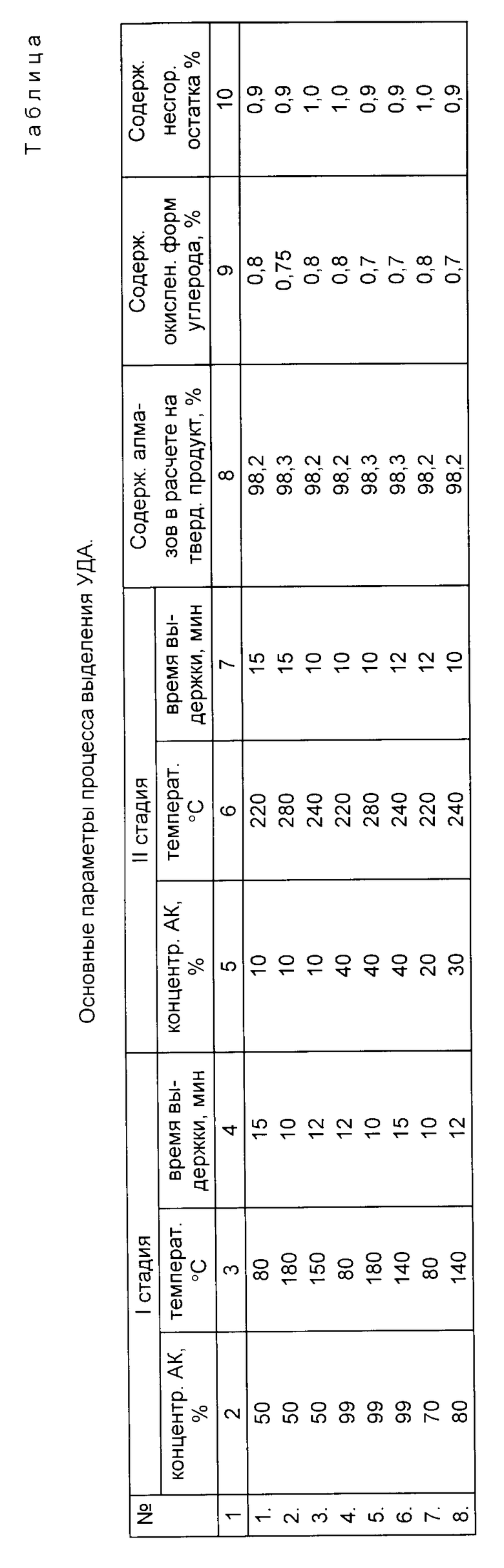

Другие примеры, поясняющие сущность способа, приведены в таблице.

Предлагаемый способ выделения синтетических алмазов эффективен, безопасен и прост.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 2002 |

|

RU2244679C2 |

| СПОСОБ ОЧИСТКИ СИНТЕТИЧЕСКИХ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 1999 |

|

RU2168462C2 |

| СИНТЕТИЧЕСКИЙ УГЛЕРОДНЫЙ АЛМАЗСОДЕРЖАЩИЙ МАТЕРИАЛ | 1993 |

|

RU2046094C1 |

| НАНОАЛМАЗ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2348580C1 |

| СПОСОБ ОЧИСТКИ АЛМАЗОВ ДИНАМИЧЕСКОГО СИНТЕЗА | 2016 |

|

RU2632838C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ НАНОЧАСТИЦА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2424185C2 |

| Способ очистки ультрадисперсных алмазов от неалмазного углерода | 1991 |

|

SU1819851A1 |

| Способ очистки алмаза | 1988 |

|

SU1770272A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛЬНОЙ СУСПЕНЗИИ ДЕТОНАЦИОННЫХ НАНОАЛМАЗОВ | 2008 |

|

RU2384524C2 |

| БИОЛОГИЧЕСКИ АКТИВНЫЕ УЛЬТРАДИСПЕРСНЫЕ АЛМАЗЫ ДЕТОНАЦИОННОГО СИНТЕЗА | 2001 |

|

RU2203068C2 |

Способ предназначен для выделения синтетических ультрадисперсных алмазов и может быть использован для очистки алмазов от примесей. Алмазную шихту подвергают двухстадийной обработке водным раствором азотной кислоты: сначала 50 - 99% при 80 - 180oС, затем 10 - 40% при 220 - 280oС. Жидкофазное протекание процесса обеспечивается давлением. Содержание в очищенном продукте (%): алмазов 98,2 - 98,3, окисленных форм углерода 0,7 - 0,8, несгораемого остатка 0,9 - 1,0. 1 табл.

Способ выделения синтетических ультрадисперсных алмазов, включающий обработку алмазной шихты кислотными смесями при повышенной температуре, отличающийся тем, что обработку ведут водными растворами азотной кислоты при давлении, обеспечивающем протекание процесса в жидкой фазе, в две стадии: на первой стадии - водными растворами азотной кислоты концентрации 50 - 99% при температуре 80 - 180oС, на второй - концентрации 10 - 40% при 220 - 280oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мищенко В.В | |||

| Краткий справочник физико-химических величин | |||

| - Л.: Химия, 1972, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| WO, заявка, 90/00169, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-27—Публикация

1996-03-05—Подача