1

Изобретение относится к области производства строительных материалов и может быть использовано для производства легкого заполнителя бетона.

Известна сырьевая смесь для производства легкого заполнителя, включающая, вес.%: слабовспучивающееся глинистое сырье 90-93, пиритные огарки 6-8 и органическая добавка (кислые гудроны) 1-3 1.

Легкий заполнитель, полученный из этой композиции имеет объемную массу в куске 0,55-0,58 г/см и водопоглощение 7,5-8,5%. Однако прочность его недостаточная.

Известна также наиболее близкая к предлагаемой сьфьевая смесь, включающая слабовспучивающееся глинистое сырье шш грунт, алюминиевый порошок, древесные опилки и гашеную известь 2.

Недостатком этой сырьевой смеси является также низкая прочность и повышенное водопоглощение.

Цель изобретения - повьппение прочности и снижение водопоглощения.

Это достигается тем, что сырьевая смесь для производства легкого заполнителя, включающая спабовспучивающееся глинистое сырье, :алюми-ниевую пудру, древесные опилки и известь, содержит известь негашеную тонкомолотую и дополнительно пиритные огарки при следующем соотношении компонентов, вес.%: Слабовспучивающееся

глинистое сырье93,80 - 95,90

Алюминиевая пудра0,27 ,-з 0,80

Древесные опилки2,25 - 2,30

Негашеная тонкомоло- ° тая известь0,76 - 2,41

Пиритные огарки0,74 - 0,77

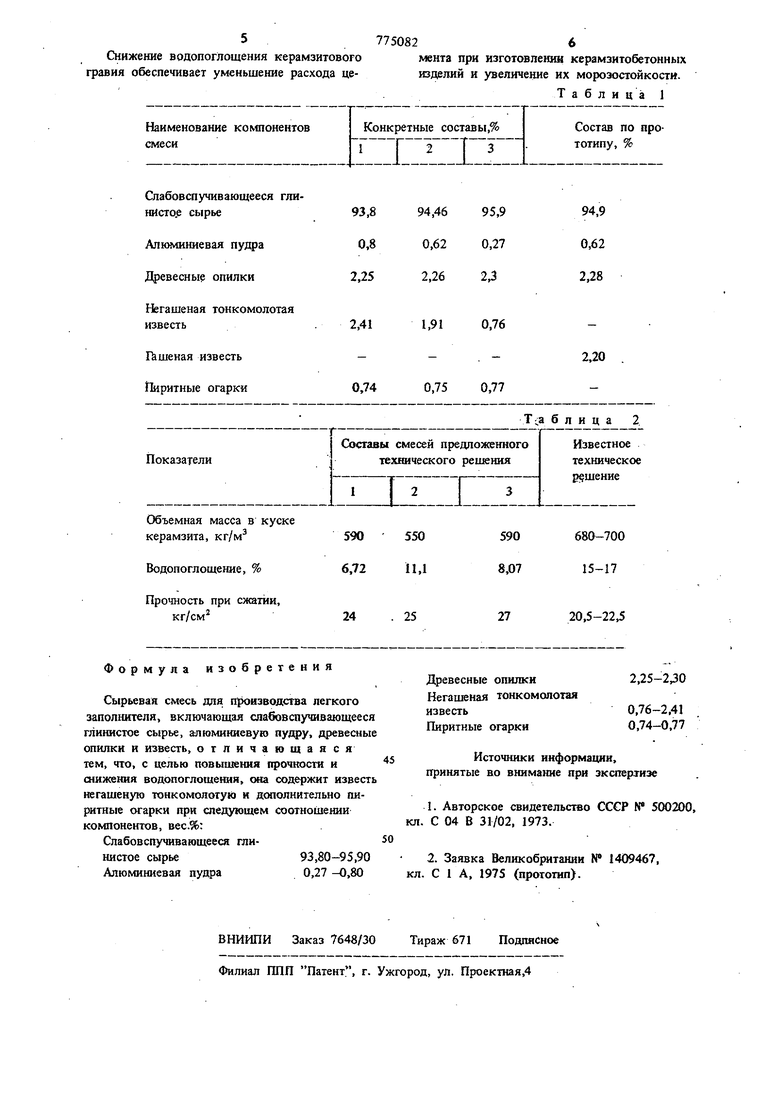

Алюминиевая пудра, имея большую удельную поверхность, хорошо совмещается с глинистым Сырьем при его переработке.

Наличие в сырьевой смеси алюминиевой пудры способствует снижению вязкости массы гранул в интервале температур 650-670° С за

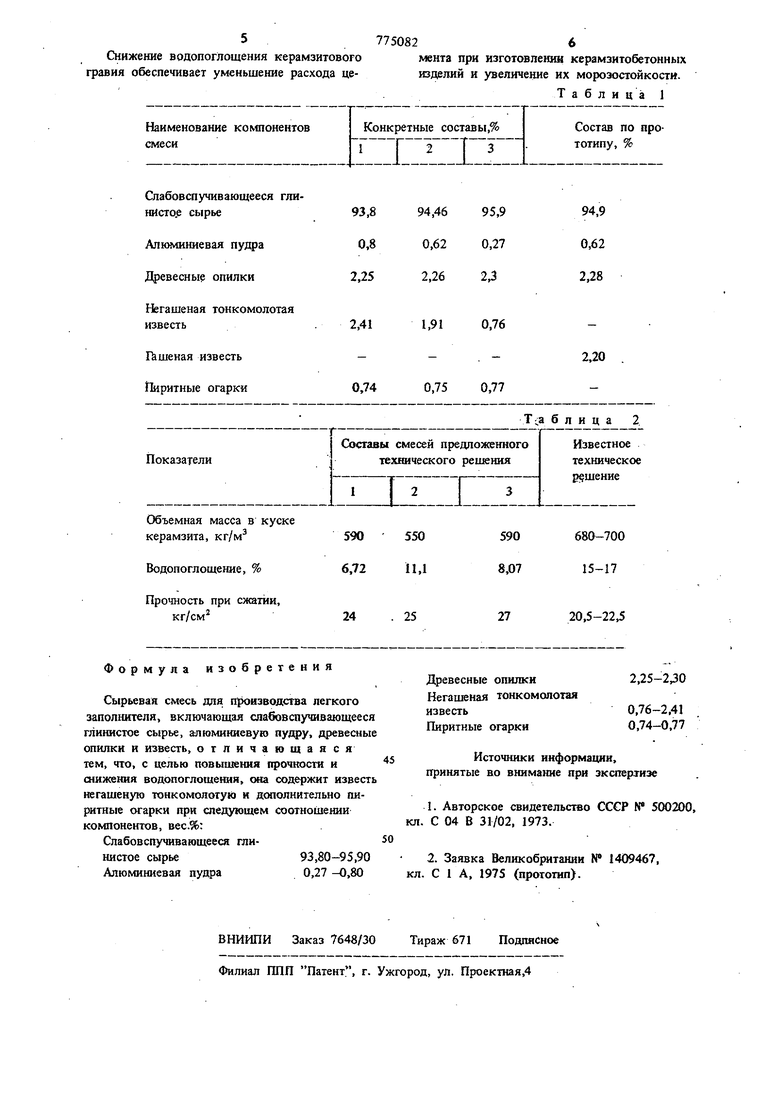

20 счет образования в ней алюминиевого расплава. В присутствия жидкой фазы быстро испаряющаяся химически несвязанная вода частично удаляется, не нарушая связанности массы гранул, что предопределяет повышение качества керамзитового гравия. При обжиге происходит сгорание с выделением большого количества тепла и с образованием окислительной среды в массе гранулы. При этом протекает процесс муллитизации, который сопровождается усадкой и, следовательно, повышением объемной массы керамзита в куске. Однако усадотаые явления и возникновение окислительной среды предотвращаются, если содержание количества химически связанной воды в глинистом сырье избыточно. Это достигается наличнем в составе смеси тонкомолотой негашеной извести. В большинстве случаев глинистое сырье поступает с карьера на завод с влажностью более 20%. В период переработки и формования глинистого сырья происходит химическое взаимодействие между негашеной известью и свободно связанной водой глины с образованием гидроокиси кальция. В присутствии алюминиевой пудры и остатка свободно связанной воды часть гидроокиси кальция превращается в трехкальцевый гидроалюминат. Таким образом, свободно связанная вода переходит в химическ связанную. При обжиге дегидратированная вода, вьщеляясь на поверхность гранулы, обволакива ет ее и препятствует доступу кислорода к мас Таким образом естественно появляется восста,. новительная среда, которая, сохраняясь до кон ца вспучивания, способствует получению высококачественного керамзита. Одновременно с зт расплавлеьшый алюминий, сгорая при 10001200° С, превращается в AIjOs, который в сочетании с ЗЮг, РвзОз+РеО упрочняет скелет . гранулы кристаллическими новообразованиями а выделяемое при этом кратковременно больш количество тепла способствует оплавлению обр зовавшейся ячеистой структуры, особенно в сл ях, близких к поверхности гранулы. В связи с этим не только возрастает прочность, но н снижается водопоглощение. Примеры. Сырьевую смесь для изготовления керамзитового гравия приготавливал из следующих материалов: Глинистое сырье с карьерной влажностью 23%, слабовспучивающееся, химический состав: SiOj. 67,7 AljOs12,2 РегОз4,8 FeO0,73 TiOj0,71 CaO2,8 MgO1,7 SOj и S0,02 Гигроскопичная ЗОзобщ. Пиритные огарки (отходы печей химзавода)онкодисперсный порошок, химический состав: SfOj AljO, FejOa FeO CaO MgO KjO N83 О S Гигроскопичная вода Древесные опилки с rpanj ioметрическим схэставом Алюминиевая пудра ПАК Тонкомолотая негашеная известь Краснопресненского завода. Скорость гашения Максимальная , температура гашения, °С Тонкость помола: остаток на сите 0315не более 0,5%. Из зтих компонентов приготавливали сыьевые смеси, придерживаясь следующей послеовательности. Слабовспучивающуюся глину подвергали суше, дроблению и излюльчению. Затем добавляи древесные опилки и тщательно перемешиваи до одаородного состояния. Полученную месь смешивали с предварительно подготовюнным порошком из пиритных огарков, алюмииевой пудры и тонкомолотой негашеной извести. После тщательного перемепшвания сухую смесь затворяли водой до формовочной влажности, вновь перемещивали и фори овали цииндрики размером 16x16 мм. Приготовленные таким образом сырцовые гранулы подвергаш термообработке. Обжиг осуществляли при температуре 1160-1185°С. Конкретные составы смесей приведены в табл. I. Результаты испытания образцов керамзитового гравия, приготовленных по конкретным составам, сведены в табл. 2. Как видно из табл. 2, заполнитель , полученный из предлагаемой смеси, обладает достаточно высокой прошостью и низким водопоглощением. 5 Снижение водопоглощення керамзитового гравия обеспечивает уменьшение расхода це7750826меита при изготовлении керамзитобетонных изделий и увеличение их морозостойкости. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1979 |

|

SU833810A1 |

| Способ производства керамзита | 1978 |

|

SU833808A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2109704C1 |

| Сырьевая смесь для получения пористого заполнителя | 1986 |

|

SU1399284A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2040499C1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1698212A1 |

| Сырьевая смесь для изготовления керамзита | 1989 |

|

SU1636371A1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697456A1 |

Негашеная тонкомолотая

известь.2,411,910,76

Гашеная известь - -. -

Шритные огарки 0,740,750,77

Авторы

Даты

1980-10-30—Публикация

1978-09-04—Подача