Изобретение относится к улучшенному алюминиево-литиевому сплаву, в частности к алюминиево-литиевому сплаву, который содержит медь, магний и серебро и отличается тем, что является сплавом с низкой плотностью и с улучшенной вязкостью разрушения, пригодным для применения в самолетостроении и для авиационно-косметического применения.

В авиационной промышленности установлено, что одним из наиболее эффективных путей снижения веса летальных аппаратов является уменьшение плотности алюминиевых сплавов, используемых в конструкциях летательных аппаратов. С целью снижения плотности сплава добавляют литий. Однако добавление лития к алюминиевым сплавам не обходится без проблем. Например, добавка лития к алюминиевым сплавам часто приводит к уменьшению тягучести и вязкости разрушения. Необходимо, чтобы при использовании для деталей летальных аппаратов литийсодержащие сплавы имели улучшенную пластичность, вязкость разрушения и прочность.

Что касается серийных сплавов, то обнаружено, что получить и высокую прочность, и высокую вязкость разрушения чрезвычайно трудно, например, для таких известных сплавов как АА (Алюминиевая Ассоциация) 2024-ТЗХ и 7050-Т7Х, обычно используемых для применения и летательных аппаратах. Например обнаружено, что для листов из АА2024 вязкость уменьшается при увеличении прочности. Также обнаружено, что то же самое происходит с плитами из АА7050. Более желательно, чтобы можно было получить увеличение прочности сплавов, минимально уменьшая или не уменьшая вязкость сплавов, или обеспечивая технологические приемы, при которых можно было контролировать увеличение прочности, чтобы обеспечить более желательную комбинацию прочности и вязкости. Кроме того, больше требуется такие сплавы, в которых комбинация прочности и вязкости, возможная для алюминиево-литиевых сплавов, давала бы снижение плотности порядка 5 - 15%. Такие сплавы нашли бы широкое применение в авиационно-космической промышленности, где малый вес и высокие прочность и вязкость приводят к высокой экономии топлива. Поэтому понятно, что достижение таких качеств, как высокая прочность при небольшом пожертвовании или без жертвования в вязкости или возможность контролирования вязкости при увеличении прочности обеспечивает возможность получения совершенно уникального алюминиево-литиевого сплава.

Известно, что добавка лития к алюминиевым сплавам снижает их плотность и увеличивает их модель упругости при значительном улучшении их удельной жесткости (прочности). Кроме того, быстрое увеличение растворимости в твердом состоянии лития в алюминии в диапазоне температур 0 до 500oC приводит к системе сплава, поддающегося дисперсионному упрочнению для получения уровня прочности, сравнимой с уровнем прочности существующих серийных сплавов. Однако видимые преимущества литийсодержащих сплавов могут быть сведены на нет такими недостатками, как ограничение вязкости разрушения и пластичности, проблемы расслаивания и недостаточная коррозионная стойкость под напряжением.

Поэтому только четыре литийсодержащих сплава обычно используются в авиационно-космической области. Это два американских сплава ААХ2020 и АА2090, английский сплав АА8090 и российский сплав АА01420.

Американский сплав ААХ2020 имеет паспортный состав: Al-4,5 Cu-1,1-0,5 Mn-0,2 Cd (на фиг. 1-6 относящихся к составу здесь и далее в мас.%) и зарегистрирован в 1957 г. Уменьшение плотности, связанное с добавкой 1,1% лития к ААОХ2020, составило 3% и хотя сплав показал высокие прочности, он также имел и очень низкую вязкость разрушения, что делало нецелесообразным эффективное использование его при высоких напряжениях. Кроме того, в процессе формирования сплава встала проблема пластичности. В конечном счете этот сплав был формально изъят из обращения.

Другой американский сплав АА2090, имеющий состав: Al-2,4 - 3,0 Cu-1,9 - 2,6 Li-0,08 - 0,15 Zr, был запатентован Алюминиевой Ассоциацией в 1984 г. Хотя этот сплав показал высокие прочности, он также имел недостаточную вязкость разрушения и недостаточную поперечную пластичность, связанную с проблемами расслоения и не получил широкого промышленного применения. Этот сплав был создан для замены АА7075-Т6 как более легкий и имеющий более высокий модуль (упругости). Однако промышленное применение его ограничено.

Английский сплав АА8090, имеющий состав: Al-1,0 - 1,6 Cu-0,6 - 1,3; Mg-2,2 - 2,7 Li-0,04 - 0,16 Zr, был запатентован Алюминиевой Ассоциацией в 1988 г. Снижение плотности, связанное с 2,2 - 2,7 мас.% было значительным. Однако в связи с его ограниченной прочностью при недостаточных вязкости разрушения и коррозионной стойкости под напряжением он не получил широкого распространения в качестве сплава для авиационно-косметического и авиационного применения.

Российский сплав АА01420, содержащий: Al-4 - 7 Mg-1,5 - 2,6 Li-0,2 - 1,0 Mn-0,05 - 0,3 Zr (любой из двух или оба и Mn и Zr присутствуют), был описан в патенте Англии 1172736 Фридландером и др. у Российского сплава удельный модуль (упругости) лучше, чем у серийных сплавов, но его удельные прочности только сравнимы с широко используемой 2000 серией алюминиевых сплавов, так что экономия веса может быть обеспечена только за счет применения критической жесткости.

Сплав ААХ2094 и сплав ААХ2095 были запатентованы Алюминиевой Ассоциацией в 1990 г. Оба эти алюминиевых сплава содержат литий. Сплав ААХ2094 является алюминиевым сплавом, содержащим 4,4-5,2 Cu, 0,01 (макс) Mn; 0,25-0,6 Mg, 0,25 (макс.) Zn; 0,04-0,18 Zn; 0,25-0,6 Ag, и 0,08-1,5 Li.

Этот сплав также содержит 0,12 (макс.) Si, 0,15 (макс.) Fe. 0,10 (макс.) Ti и незначительное количество других примесей. Сплав ААХ2095 содержит 3,9-4,6 Cu, 0,10 (макс. ) Mn; 0,25-0,6 Mg; 0,25 (макс.) Zn; 0,04-0,18 Zi; 0,25-0,6 Ag и 1,0-1,6 Li. Этот сплав содержит 0,12 (макс.) Si, 15 (макс.) Fe, 0,10 (макс.) Ti и незначительное количество других примесей.

Из заявки PCT W 089/01531, опубликованный 23 февраля 1989 Пикенсом и др. , также известно, что некоторые алюминиево-медно-литиево-магниево-серебряные сплавы имеют высокую прочность, высокую пластичность, низкую плотность и хорошую свариваемость и хорошую реакцию естественного сгорания. Эти сплавы очень широко описаны, как содержащие по существу 2,0-9,8 мас.% легирующего элемента, которым может быть медь, магний или их смесь, магний составляет по крайней мере 0,01 мас.%, около 0,01-2,0 мас.% составляет серебро, 0,05-4,1 мас. % составляет литий, менее, чем 1,0 мас.% составляет модифицирующие добавки, которыми могут быть цирконий, титан, бор, гафний, ванадий, диборид титана или их смеси. В результате проверки специальных сплавов, описанных в этом патенте PCT, идентифицировано три сплава, в частности сплав 049, сплав 050 и сплав 051. Сплав 049 является алюминиевым сплавом, содержащим мас.% Cu 6,2; Mg 0,37; Ag 0,39; Li 1,21 и Zr 0,17. Сплав 050 не содержит меди предпочтительнее, сплав 050 содержит большие количества магния порядка 5%. Сплав 051 содержит 6,51 мас. % Cu и очень небольшое количество магния, порядка 0,40. В этом описании также раскрыто несколько других сплавов, идентифицированных как сплавы 058, 059, 060, 061, 062, 063, 064, 065, 066 и 067. Во всех этих сплавах содержание меди или очень высокое, т.е. около 5,4, или очень низкое, т.е. менее 0,3. Патент PCT W 090/02211, опубликованный 8 марта 1990 г. описывает подобные сплавы, за исключением того, что они не содержат Ag.

Также известно, что введение магния и лития в алюминиевый сплав может придать высокую прочность и низкую плотность сплаву, но эти элементы сами по себе не могут придать высокую прочность без вторичных элементов. Вторичные элементы, например медь и цинк, могут улучшить дисперсионное упрочнение, цирконий обеспечивает возможность регулирования размера зерна и такие элементы, как кремний и переходные металлы, обеспечивают термическую устойчивость при промежуточных температурах вплоть до 200oC. Однако сочетать эти элементы в алюминиевых сплавах очень трудно из-за реактивной природы жидкого алюминия, способствующей образованию в процессе литья крупных комплексных интерметаллических фаз.

Поэтому значительные усилия направлены на получение сплавов на основе алюминия с низкой плотностью, которые могут быть использованы для конструктивных элементов в авиационной и авиационно-космической промышленности. Сплавы по изобретению могут удовлетворить эту потребность техники.

Изобретение предлагает алюминиево-литиевые сплавы с определенными свойствами, которые превосходят ранее известные сплавы. Сплавы по изобретению, имеющие точное количество легирующих элементов в комбинации с отношением атомов меди и лития и плотностью, образуют отборную группу сплавов, которые имеют выдающиеся и улучшенные свойства для использования в авиационной и авиакосмической промышленности.

Одной из целей изобретения является создание высокопрочного с низкой плотностью сплава на основе алюминия, который содержит литий, медь и магний.

Еще одной целью изобретения является создание высокопрочного с низкой плотностью и высокой вязкостью разрушения сплава на основе алюминия, который содержит критические количества лития, магния, серебра и меди.

Еще одной целью изобретения является создание способа изготовления таких сплавов и их использование в авиационных и авиакосмических узлах.

Другие цели и преимущества изобретения будут понятны из описания.

Для выполнения указанных целей изобретением предусмотрен сплав на основе алюминия с составом, характеризующимся формулой:

CuaLibMgcAgdZneAlbal,

где

a, b, c, d, e и bal обозначают количество мас.% каждого легирующего элемента, присутствующего в сплаве, и где буквы a, b, c, d, и e имеют определенные значения и отвечают следующим специальным соотношениям:

2,4<a<3,5

1,35<b<1,8

6,5<a+2,5b<7,5

2b-0,8<a<3,75b-1,9

0,25<c<0,65

0,25<d<0,65

0,25<d<0,65

0,08<e<0,25

с увеличением до 0,25 мас. % каждой примеси, такой как Si, Fe и Zn, увеличением максимально в сумме до 0,5 мас.%. предпочтительнее, чтобы содержание других примесей, не включая Si, Fe и Zn, составляло не более 0,05 мас. % с общим количеством таких других примесей менее 0,15 мас.%. Сплав также отличается атомным соотношением Li:Cu, составляющим 3,58 - 6,58, и плотностью в пределах 0,0940 - 0,0965 фунт/дюйм, 2,6017-2,6709г/см3, предпочтительнее 0,0945 - 0,0960 фунт/дюйм3 (2,6155 - 2,657 г/см3).

Изобретение также предусматривает способ изготовления изделий, использующих сплав по изобретению, который включает:

a) отливку заготовок или слитков сплава,

b) релаксационный отжиг заготовки или слитка нагреванием при температурах примерно 600 - 800oF. (315,56 - 426,67oC),

c) гомогенизацию зернистой структуры путем нагревания заготовок или слитков и охлаждения,

d) нагревание до температуры порядка 1000oF (537,78oC) со скоростью 50oF/ч. (10oC/ч),

e) выдержку при повышенной температуре,

f) охлаждение вентилятором до комнатной температуры и

g) обработку для изготовления деформируемого изделия.

Изобретением также предусматриваются авиационные и авиакосмические узлы, содержащие сплавы по изобретению.

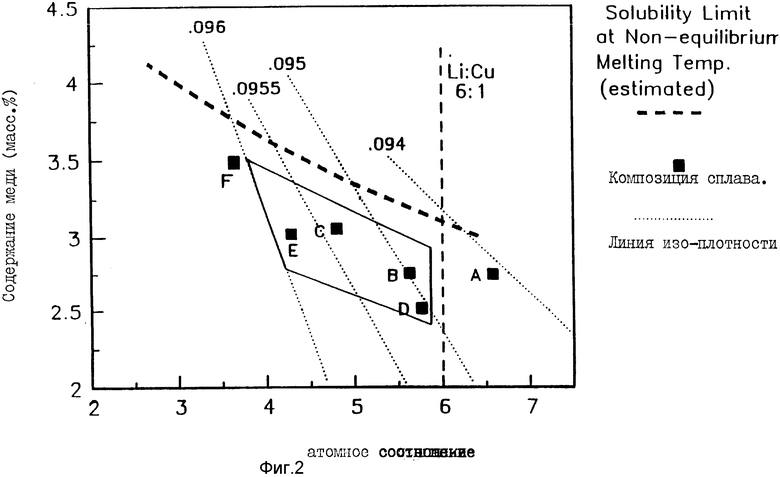

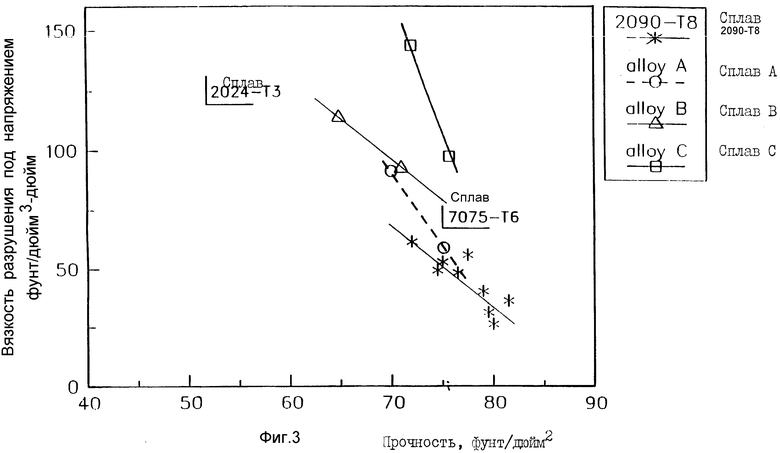

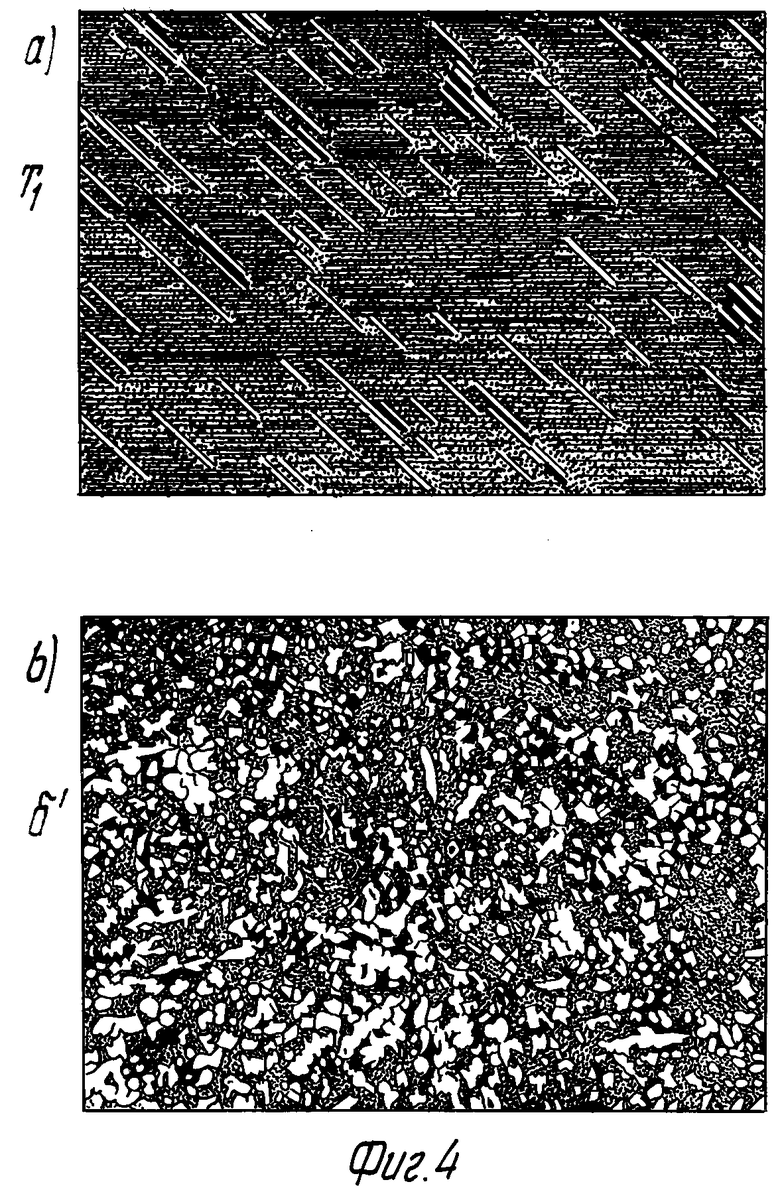

На фиг. 1 изображен график, показывающий общее содержание растворенного вещества, основанное на соотношении содержания меди и лития в сплавах, подпадающих в область изобретения, и в сплавах, не подпадающих в область изобретения; на фиг. 2 - график, представляющий сравнение содержания меди в сплавах, показанных на фиг. 1 в соответствии с их атомным соотношением меди и лития; на фиг. 3 - сравнение вязкости разрушения под напряжением и прочности в сплавах, показанных на фиг. 1; на фиг. 4а,б, 5а,б - проведенное электронное микрофотографическое исследование сплавов по изобретению и представляет плотность δ′ выделившихся фаз и T1 выделившихся фаз, на фиг. 5 - график сравнения прочности и вязкости алюминиевых сплавов по изобретению со стандартными сплавами.

Описание предпочтительного варианта изобретения.

Целью изобретения является создание Al - Li сплава с низкой плотностью, который предусматривает объединение свойств прочности и высокой вязкости разрушения, которые лучше или такие же как у известных сплавов, с экономией веса и более высокими модулями. Изобретение удовлетворяет необходимость в высокопрочном сплаве с низкой плотностью и приемлемыми механическими свойствами, включая прочность и вязкость, равные или лучше, чем у известных сплавов.

Так как стоимость Al-Li сплавов в три-пять раз выше, чем обычных сплавов, приемлемое соотношение статей расходов покупки-доставки таково, что основной областью промышленного выполнения таких Al-Li сплавов являются тонкие калибры плит или листов из этих сплавов.

Изобретение предусматривает сплав с низкой плотностью на основе алюминия, который содержит медь, литий, магний, серебро и один или более модифицирующих элементов как неотъемлемые компоненты. Сплав может также содержать второстепенные примеси, такие как кремний, железо и цинк. Приемлемые модифицирующие элементы включают один или комбинацию следующих элементов: цирконий, титан, марганец, гафний, скандий и хром. Сплав с низкой плотностью на основе алюминия по изобретению характеризуется формулой:

CuaLibMgcAgdZreAlbal,

где

a, b, c, d и e означают количество каждого легирующего элемента в мас.% и bal означает, что остальное - алюминий, который может включать примеси и/или другие компоненты, такие как модификаторы.

Предпочтительный вариант изобретения представляет собой сплав, в котором буквы a, b, c, d и e имеют определенные значения и удовлетворяют следующим характерным соотношениям:

2,4<a<3,5

1,35<b<1,8

6,5<a+2,5b<7,5

2b-0,8<a<3,75b-1,9

0,25<c<0,65

0,25<d<0,65

0,08<e<0,25

с увеличением до 0,25 мас.% каждой примеси, такой как Si и Fe и увеличением до максимального в сумме 0,5 мас.%, даже более предпочтительный состав имеет значение e 0,08 - 0,16. Вместе или вместо Zr могут добавляться другие модификаторы. Целью добавки модификаторов являются регулирование размера зерен в процессе литья или управление рекристаллизацией во время тепловой обработки, следующей после механической обработки. Максимальное количество одного модифицирующего элемента может быть увеличено до примерно 0,5 мас.% и максимальное количество комбинации модифицирующих элементов может быть увеличено до примерно 1,0 мас.%.

Наиболее предпочтительный состав сплава следующий:

CuaLibMgcAgdZreAlbal,

где

a равно 3,5, b равно 1,6, c равно 0,33, d равно 0,39, e равно 0,15, и bal означает, что Al и второстепенные примеси составляют остальное в сплаве. Этот сплав имеет плотность 0,0952 фунт/дюйм3 (2,635 г/см3).

Поскольку сплав получают с контролируемым, как указано выше, количествами легирующих элементов, предпочтительнее, чтобы сплав был получен в соответствии с характерными примесями способа для обеспечения наиболее желательных параметров как напряжения, так и вязкости разрушения. Поэтому описанный сплав может изготавливаться в виде слитков или заготовок для производства приемлемых поддающихся деформации изделий посредством современных литейных технологий, применяемых в технике для литых изделий. Необходимо отметить, что сплав может изготавливаться в виде заготовок, затвердевших из мелких частиц, например порошкового алюминиевого сплава, имеющего состав в рекомендованных пределах. Порошковый или в виде макрочастиц материал может изготавливаться такими технологическими приемами, как распыление, механическим оплавлением и центрифугированием расплава. Слиток или заготовка могут быть предварительно обработаны или им может быть придана форма для получения соответствующей заготовки для последующих операций обработки. Перед проведением основных операций обработки заготовки сплава подвергают предпочтительно гомогенизации, чтобы гомогенизировать внутреннюю структуру металла. Температура гомогенизации может лежать в диапазоне порядка 650 - 930oF (343,33-498,89oC). Предпочтительный вариант времени составляет около 8 ч или более в диапазоне температур гомогенизации.

Обычно нагрев и гомогенизационная обработка не длится более, чем 40 ч, однако более длительный период времени обычно не вредит. Обнаружено, что период времени 20 - 40 ч при температуре гомогенизации совершенно достаточен. Такая гомогенизационная обработка имеет важное значение, так как в дополнение к растворению составляющих, способствующему обрабатываемости, обеспечивает выделение дисперсных фаз, которые помогают контролировать конечную структуру зерен.

После гомогенизационной обработки металл может быть прокатан, или экструдирован (отштампован) или подвергают другим обрабатывающим операциям для изготовления таких заготовок, как лист, плита или выпрессованные изделия, или другие заготовки, пригодные для пластической обработки в конечный продукт или изделие.

Таким образом, после того, как слитки или заготовки гомогенизированы, они могут быть подвергнуты горячей обработке или горячей прокатке. Горячая прокатка может осуществляться при температуре в диапазоне 500-950oF (260-510oC) с обычной температурой в диапазоне 600-900oF (315,56-482,22oC). Горячей прокаткой можно уменьшить толщину слитка до одной четверти его первоначальной толщины или до конечного калибра в зависимости от возможности прокатного оборудования. Холодную прокатку можно использовать для обеспечения дальнейшего уменьшения калибра.

Прокатанный материал предпочтительно закаливают на твердый раствор обычно при температуре в диапазоне 960-1040oF (515,56 - 560oC) в течение периода времени в диапазоне 0,25 - 5 ч. Для дальнейшего обеспечения желаемой прочности и вязкости разрушения в конечном изделии ив операциях по формированию этого изделия, изделие должно быть резко закалено или охлаждено вентилятором для предотвращения или сведения к минимуму неконтролируемого выделения упрочненных фаз. Поэтому в практике изобретения предпочтительнее, чтобы скорость закалки была по крайней мере 100oF (37,78oC) от температуры стабильного твердого раствора до температуры около 200oF (93,33oC) или ниже. Предпочтительная скорость закалки не менее 200oF/с от температуры 940oF (504,44oC) или выше до температуры около 200oF. После того, как металл достиг температуры около 200oF, он может быть охлажден воздухом. Когда сплав по изобретению представляет собой, например, литой сляб или прокатанный сляб, возможно пропустить некоторые или все этапы, описанные выше, и рассматривать таковые внутри сферы действия изобретения.

После закалки на твердый раствор и закалки, как указано выше, улучшенный лист, плиту или выпрессованное изделие, или другие, поддающиеся пластической обработке изделия, искусственно состаривают для улучшения прочности, в этом случае вязкость разрушения может значительно снизиться. Для сведения к минимуму потерь в вязкости разрушения, связанных с улучшением прочности, обработанный на твердый раствор и закаленный сплав или изделие из сплава, в частности лист, плита, или выпрессованное изделие перед искусственным старением могут быть подвергнуты растяжке, предпочтительно, при комнатной температуре.

После того, как сплав или продукт сплава обработан, он может быть искусственно состарен для обеспечения комбинации вязкости разрушения и прочности, которые могут быть так высоки, как это необходимо для авиационных узлов. Этому может способствовать выдержка листа или плиты, или выпрессованного изделия при температуре в диапазоне от 150oF до 400oF (65,56 - 204,44oC) достаточного периода времени для дальнейшего увеличения предела текучести. Предпочтительно, искусственное старение завершается выдержкой продукта сплава при температуре в диапазоне от 275oF до 375oF (135oC-190,56oC) в течение по крайней мере 10 мин. Приемлемым старением считается обработка в течение от 8 до 24 ч при температуре около 320oF (160oC). Далее, как будет указано, в соответствии с изобретением продукт сплава может быть подвергнут любой обычной подчиненной старению обработке, включая естественное старение. Также, несмотря на то, что выше указан единственный этап старения, для улучшения свойств, таких как увеличение прочности и/или уменьшения строгости к анизотропии прочности, может использоваться многократное старение.

Например, прокатанная плита с калибром 1,5 (3,8 см) дюйма из известного алюминиевого сплава AAX2095 была подвергнута двум новым этапам старения для уменьшения степени анизотропии прочности примерно на 8kSi (562,4 кг/см2) или примерно на 40%. Далее следует описание нового процесса.

Прокатанная плита калибра 1,5 дюйма была подвергнута тепловой обработке, закалена и растянута на 6%. При применении одного обычного этапа старения при 290oF (143,33oC) в течение 20 ч. было получено наивысшее растягивающее напряжение 87 k Si (6116 кг/см2) при T/2 расположения плиты, тогда как наименьшее растягивающее напряжение 67kSi (4710,1 кг/см2)было получено в направлении 45o к направлению прокатки при T/8 расположении плиты. Различие прочностей в 20 kSi (1406 кг/см2) было результатом присущей плите анизотропии прочности. При применении нового многократного старения, при котором первый этап осуществляется при 290oF в течение 20 ч, потом подвергают старению при 290 - 400 oF (204,44oC) со скоростью нагрева 50oF/ч (10oC)/ч, после которого следует 5-минутная выдержка при 400oF, получено растягивающее напряжение 87,4kSi (6144,22 кг/см2) в продольном направлении при T/2 расположении плиты, тогда как растягивающее напряжение в 75,5 kSi (5307,65 кг/см2) было получено в направлении 45o относительно направления прокатки при T/8 расположения плиты. Разница между наибольшим и наименьшим измеренными значениями прочности составила только 12kSi (843,6 кг/см2). Это значение следует сравнить разницей в 20 kSi (1406 кг/см2), полученной при обычном единственном этапе старения. Наблюдалось также некоторое улучшение при проведении двух других этапов старения, таких как, например, такого же как упоминалось выше первого этапа и второго этапа при 360oF (182,22oC) в течение 1 или 2 ч.

Аналогичное улучшение ожидается при проведении новых двух этапов старения и для сплава по изобретению.

Растяжка или эквивалентная ей обработка могут быть использованы перед или даже после части такого многократного старения также для улучшения свойств.

Алюминиево-литиевые сплавы настоящего изобретения обеспечивают выдающиеся свойства высокопрочным сплавам с низкой плотностью. В частности, составы сплава по изобретению показывают максимальную (предельную) прочность на растяжения (UTS) порядка 84 к Si (5905,2 кг/см2), при этом в зависимости от кондиционирования предельная прочность на растяжение (UTS) составляет 69-84 к Si, (4850,7-5905,2 кг/см2), предел текучести при растяжении (TVS) составляет максимально 78 к Si (5483,4 кг/см2) при диапазоне 62-78 к Si (4358,6-5483,4 кг/см2), удлинение увеличивается до 11%. Эти свойства даже выше для плит. Эти выдающиеся свойства сплава с низкой плотностью делают возможным использовать спав в конструктивных элементах, используемых в авиации, и для авиакосмического применения. В частности, обнаружено, что комбинации критических регулируемых количеств меди, лития, магния и серебра с атомным соотношением медь-литий достаточно для получения сплава с низкой плотностью, имеющего превосходные предел прочности на растяжение и удлинение.

В предпочтительном способе изобретения сплав формируется (рецептируется в расплаве) и затем разливается в слитки или заготовки. Затем заготовки подвергают релаксационному отжигу путем нагрева 600 - 800oF (315,56-426,67oC) в течение периода времени 6 - 10 ч. После релаксационного отжига заготовка может быть охлаждена до комнатной температуры и затем гомогенезирована, или может быть нагрета от температуры релаксационного отжига до температуры гомогенизации. В другом случае заготовка нагревается до температуры в диапазоне 960 - 1000oF (515,56 - 537,78oC) со скоростью нагрева около 50oF/ч (10oC/ч), выдерживают при этой температуре в течение 4 - 24 ч и охлаждается воздухом.

После этого заготовка превращается в пригодное для использования изделие посредством таких современных технологий механической деформации, как прокатка, прессование и т.п. Заготовка может быть подвергнута горячей прокатке и, предпочтительно, нагревается до температуры порядка 900-1000oF (482,22-537,78oC) с тем, чтобы прокатку можно было начинать при температуре порядка 900oF. Во время прокатки поддерживают температуру между 900 и 700oF. После того как заготовка прокатана с образованием толстого листа (толщина не менее 1,5 дюйма), изделие (лист) обычно закаливают на твердый раствор. Термообработка может включать выдержку при 1000oF в течение 1 ч с последующей закалкой в холодной воде. После того как изделие (или продукт) прошло термообработку, изделие обычно растягивают на 5-6%. Затем изделие может быть дополнительно подвергнуто обработке старением при различных условиях, но предпочтительнее при 320oF (160oC) в течение 8 ч для создания условий старения, или 16 - 24 ч для создания максимально напряженных условий.

При вариации технологии толстый листовой металл подогревают до температуры между 900 и 1000oF и затем подвергают горячей прокатке для получения плиты тонкого калибра (калибр менее, чем 1,5 дюйма). Во время прокатки поддерживают температуру в диапазоне 900-600oF. Затем изделие подвергают термообработке, растяжке и старению подобно тому, как это проводилось для толстого листового металла.

При еще одной вариации толстый листовой металл подвергают горячей прокатке для получения тонкой плиты, имеющей толщину около 0,125 дюйма (0,3195 см). Это изделие отжигают при температуре в диапазоне примерно 600 - 700oF (315,56 - 371,11oC) в течение примерно 2 - 8 ч. Отожженные плиты охлаждают до температуры окружающей среды и затем подвергают холодной прокатке до получения конечного листового калибра. Это изделие, как и толстый листовой металл и тонкую плиту затем подвергают термообработке, растяжке и старению.

Для определенных вариантов сплава согласно изобретению предпочтительная обработка изделий тонкого калибра (как лист, так и плита) включает перед закалкой (обработкой) на твердый раствор отжиг изделия при температуре между примерно 600oF и примерно 900oF в течение 8-12 ч или наклонному отжигу, при котором изделие нагревают 600 - 900oF с регулируемой скоростью.

Старение осуществляется для увеличения прочности материала при поддерживании его вязкости разрушения и других конструктивных свойств на относительно высоком уровне. Поскольку в соответствии с изобретением предпочтительной является высокая прочность, изделие старят при температуре около 320oF в течение 16-24 ч для получения максимальной прочности. При более высоких температурах необходимо меньше времени для получения необходимого уровня прочности, чем при более низких температурах старения.

Для иллюстрации изобретения представлены следующие примеры, которые однако не ограничивают сферу применения изобретения.

В табл. 1 представлены сплавы, приготовленные в соответствии с изобретением.

1. Выбор сплава.

Составы сплавов, представленных в табл. 1, выбраны на основе следующих соображений.

а. Плотность.

Заданный диапазон плотности составляет 0,094-0,096 фунтов/на дюйм3. Расчетные величины плотности в сплавах составили 0,0941, 0,0948, 0,0950, 0,0952, 0,0958 и 0,0963 фунтов/дюйм3. Отмечено, что плотность трех сплавов B, C и D приблизительно равна 0,095 фунтов/дюйм3, так что влияние других переменных можно было проверить. В этой работе плотность шести сплавов регулировалась изменением Li:Cu отношения или суммарным содержанием Cu и Li, тогда как содержание Mg, Ag и Zr было номинальным и составляло 0,4 мас.%, 0,04 мас.% и 0,14 мас.% соответственно.

b. Отношение Cu:Li.

Для системы сплава на основе Al-Cu- Liδ1 -фраза и T1-фаза являются преобладающими упрочненными выделившимися фазами. Однако δ1 выделившаяся фаза склонна к сдвигу дислокаций и ведет к плоскому скольжению и к режиму локализации деформации, который вредно влияет на вязкость разрушения. Так как отношение Li:Cu является доминантной переменного управляемого распада, разделяющего δ1 и T1-фазы, шесть составов сплава были выбраны исходя из того, что атомное соотношение Li: Cu находится в диапазоне от 3,58 до 7,58. Поэтому вязкость разрушения и отношение Li:Cu можно было коррелировать и приемлемые характеристики вязкости можно было определить по критической величине отношения Li:Cu.

c. Суммарное содержание растворенного вещества.

Как показано на фиг. 1, все шесть составов сплавов были выбраны таким образом, что они находятся ниже расчетной кривой предела растворимости при неравновесных температурах плавления для того, чтобы гарантировать хорошую вязкость разрушения при заданном отношении Li:Cu. При заданном отношении Li: Cu с уменьшением суммарного содержания растворенного вещества уменьшается прочность. Для оценки снижения прочности из-за низкого суммарного содержания растворенного вещества при заданном отношении Li:Cu сплав D был выбран для сравнения со сплавом B по прочности и вязкости.

2. Литье и гомогенизация.

Шесть составов сплава были отлиты прямым охлаждением (DC) в виде круглых заготовок с диаметром 9 дюймов (22,86 см). Заготовки подвергались релаксационному отжигу в течение 8 ч при температурах 600-800oF (315,56-426,67oC).

Заготовки были распилены и гомогенизированы посредством двухэтапной технологии.

2. Нагрев до 940oF (504,44oC) со скоростью 50oF/ч (10oC/ч);

2. Выдержка при 940oF в течение 8 ч;

3. Нагрев до 1000oF (537,78oC) со скоростью 50oF/ч или медленнее;

4. Выдержка при 1000oF в течение 16 ч;

5. Охлаждение вентилятором до комнатной температуры;

6. Механическая обработка заготовки поровну с обеих сторон до образования прокатной заготовки для прокатки.

3. Горячая прокатка.

Заготовки подвергаются горячей прокатке по обеим плоским поверхностям до получения плиты или листа. Горячая прокатка осуществляется следующим образом.

Для плит.

1. Подогрев до 950oF (510oC) и выдержка в течение 5-8 ч;

2. Воздушное охлаждение до 900oCF (482,22oC) перед горячей прокаткой;

3. Поперечная прокатка до получения сляба с толщиной 4 дюйма;

4. Прямая прокатка до получения плиты калибра 0,75 дюйма (1,95 см);

5. Воздушное охлаждение до комнатной температуры.

Для листа.

1. Подогрев до 950oF (510oC) и выдержка в течение 3-5 ч;

2. Воздушное охлаждение до 900oF (482,22oC) перед горячей прокаткой;

3. Поперечная прокатка до получения сляба калибра 2,5 дюйма с шириной 16 дюймов (6,35 см и шириной 40,64 см);

4. Подогрев до 950oF;

5. Воздушное охлаждение до 900oF;

6. Прямая прокатка до 0,125 дюйма (0,3195 см);

7. Воздушное охлаждение до комнатной температуры.

Все горячекатанные плиты и листы были подвергнуты дополнительной обработке, а именно обработке на твердый раствор.

Плита.

Все плиты калибра 0,75 дюйма (1,95 см) были распилены на отрезки длиной 24 дюйма (60,96 см) и обрабатывались на твердый раствор при 1000oCF в течение 1 ч и закаливались холодной водой. Все закаленные с отпуском плиты T3 и T8 были растянуты на 6% за 2 ч.

Лист.

Листовые изделия калибра 1/8 дюйма (0,3195 см) наклонно отжигались 600-900oF (315,56-482,22oC) со скоростью 50oF (10oC/ч) после обработки на твердый раствор в течение 1 ч при 1000oF (537,78oC) и закалки в холодной воде. Все закаленные с отпуском листы получили 5% растяжку за 2 ч.

5. Искусственное старение.

2. Плита.

Для того, чтобы усовершенствовать свойства закаленных с отпуском T8 образцы T3 закаленных с отпуском плит были состарены при 320oF (160oC) в течение 12, 16 и/или 32 ч.

Лист.

Образцы T3 закаленных с отпуском листов были состарены при 320oF в течение 8 ч, 16 ч и 24 ч для усовершенствования свойств закаленных с отпуском T8.

6. Механические испытания.

Плита.

Испытания на растяжение были проведены на продольных круглых образцах диаметром 0,0350 дюйма (0,0889 см). Испытания на предельную вязкость разрушения были проведены на прессованных растягиваемых образцах в направлении L-T.

Лист.

Испытания на растяжение калиброванного листа проводились на нестандартных плоских растягиваемых образцах шириной в 0,25 дюйма и длиной в 1 дюйм с уменьшенным поперечным сечением. Испытания на вязкость разрушения плоского напряженного состояния проводились на образцах для испытаний на вязкость разрушения в виде панелей с шириной 16 дюймов (40 см), длиной 36 дюймов (91,44 см) с центральным пазом, которые перед испытанием были предварительно повреждены усталостными трещинами.

7. Обсуждение результатов.

Результаты испытаний свойств калиброванных листов для трех сплавов A, B и C представлены в табл. 2. Сплавы D, E и F не испытывались в калиброванных листах. На фиг. 3 на график нанесены значения напряжений вязкости разрушения и предела текучести для трех сплавов. Для сравнения свойств прочность/вязкость с другими серийными сплавами вместе со свойствами сплава AA2090-T8 показаны плановые свойства сплавов AA7075-T6 и AA2024-T3. Показанные на фиг. 3 данные листов сплава AA2090 взяты из R. J. Rioja et al "Structu Property Relationship in Al-Li Alloy", westec Conference, 1990.

В то время, как достигнутые для сплава A результаты находятся с краю и ниже уровня результатов для сплава AA7075-T6, сплавы B и C показали значительное улучшение результатов как в сравнении со сплавом AA7075-T6, так и со сплавом AA2090. Сплав C показал самый хороший результат, сплав B был вторым и сплав A показал третий результат. Такую же тенденцию имеет отношение Li:Cu для трех сплавов (см. фиг. 2). Чем ниже отношение Li:Cu, тем лучше вязкость разрушения. Из фиг. 2 следует, что для получения заданной вязкости разрушения сплава AA70765-T6 предпочтительно отношение δ1 :Cu должно быть менее, чем 5,8. Наилучшие результаты могут быть получены при отношении Li:Cu 4,8 для сплава C. На фиг. 4 показаны результаты электронно-микроскопических исследований сплава A и сплава C в режиме закалки с отпуском T8, для плотностей выделившихся фаз δ1 и T1. У сплава A с отношением Li:Cu равным 6,58, более высокая плотность фаз, которая вредно влияет на вязкость разрушения. В противоположность ему сплав C при отношении Li:Cu равным только 4,8, включает наибольшее количество T1-фаз с незначительными следами δ1 -фазы. Так как частицы T1-фазы, в отличие от δ1 -фазы не подвержены легкому сдвигу, они имеют меньшую тенденцию к плоскостному скольжению, результатом чего является большая однородность плоскостей. Обнаружено, что в сплавах с отношением Li: Cu, большим, чем 5,8, плотность выделившихся δ1 - раз значительно выше, что вредно влияет на вязкость разрушения, также как у сплава А (фиг. 3).

В табл. 3 представлены результаты испытаний на растяжение и испытаний на вязкость разрушения плоской деформации плит калибра 0,75 (1,95 см) дюйма в режиме отпуска Т8. Результаты нанесены на график на фиг. 5 для сравнения свойств прочность/вязкость с базисным алюминиевым сплавом АА-7075 Т651.

Из табл. 3 и фиг. 5 видно, что сплавы BCDE и F имеют хорошее соотношение прочность/вязкость, которое лучше или сравнимо с таковым для плиты из сплава АА7075-Т7651. Однако сплав А, имеющий высокое отношение Li:CU, имеет недостаточную вязкость в сравнении с АА 7075-Т7651.

Сравнение сплавов D и В, имеющих сравнимое отношение Li:Cu, показало, что оба имеют хорошую вязкость разрушения низкого содержания растворенного вещества прочность сплава Д приблизительно на 7 к Si (492,1 кг/см2) меньше, чем у сплава В, но сплав Д имеет несколько более высокую вязкость разрушения. Подобные измерения были сделаны и для сплавов C и E. Вязкость разрушения сплава E, в котором содержание меди в сравнении с пределом растворимости при заданном отношении Li:Cu на 0,5% меньше, оказалась выше, чем у сплава C, в котором содержание меди на 0,25% меньше, чем предел растворимости. У сплава E также несколько ниже прочность, чем у сплава C.

Сплав F имеет высокую прочность и адекватную вязкость разрушения. Однако вследствие высокого содержания меди плотность сплава выше, чем предпочтительное значение 0,096 фунтов/дюйм3, 2,657 г/см3.

На фиг. 2 в виде сводки представлена предпочтительная область состава сплава (сплошная линия) с низкой плотностью, высокой прочностью и высокой вязкостью, удовлетворяющего требованиям прочность (вязкость) плотность, направленным на прямую замену АА7075-Т6 с не менее, чем 5% снижением веса. Предпочтительная область состава может быть выбрана на основе следующих соображений:

1. Требования к вязкости разрушения:

a. Предпочтительное отношение Li:Cu меньше, чем 5,8;

b. Предпочтительное содержание меди должно быть меньше, чем предел неравновесной растворимости при заданном отношении Li:Cu, предпочтительно по крайней мере на 0,2% ниже, чем этот предел.

Требования к приемлемому содержанию меди при заданном отношении Li:Cu или для заданного суммарного содержания растворенного вещества должно быть еще более ограничено, если для поддержания необходимой вязкости разрушения в течение всего срока службы конструктивного узла, выполненного из сплава, необходима устойчивость при повышенной температуре. Обнаружено, что в условиях повышенной температуры предпочтительное содержание меди должно быть ниже, чем предел неравновесной растворимости при заданном отношении Li:Cu по крайней мере на 0,3%. Например, сплавы с паспортным составом в мас.% 3,6 Cu-1,1 Li - 0,4 Mg - 0,4 Ag -0,14 Zn (на 0,5% ниже предела растворимости) и 3,0 Cu - 1,4 Li -0,4 Mg - 0,4 Ag - 0,14 Zr (на 0,5% ниже предела растворимости) способны поддерживать значение вязкости разрушения (K1c) порядка 20 KSi  2240,795 кг/см2

2240,795 кг/см2 в течение длительного периода выдержки, например 100 ч и 1000 ч при повышенных температурах, например, 300, 325 и 350oF (148,89,162,78, и 176,67oC). В противоположность им, вязкость разрушения сплавов с паспортным составом 3,48 Cu - 1,36 Li- 0,4 Mg - 0,4 Ag - 0,14 Zr (на 0,25% ниже предела растворимости) уменьшается до неприемлемых значений ниже 20 KSi

в течение длительного периода выдержки, например 100 ч и 1000 ч при повышенных температурах, например, 300, 325 и 350oF (148,89,162,78, и 176,67oC). В противоположность им, вязкость разрушения сплавов с паспортным составом 3,48 Cu - 1,36 Li- 0,4 Mg - 0,4 Ag - 0,14 Zr (на 0,25% ниже предела растворимости) уменьшается до неприемлемых значений ниже 20 KSi  после термической выдержки при 325oF в течение 100 ч. Термически устойчивым сплавом с наилучшей комбинацией прочности и вязкости был сплав с паспортным составом 3,6 Cu - 1,1 Li - 0,4 Mg - 0,4 Ag - 0,14 Zr.

после термической выдержки при 325oF в течение 100 ч. Термически устойчивым сплавом с наилучшей комбинацией прочности и вязкости был сплав с паспортным составом 3,6 Cu - 1,1 Li - 0,4 Mg - 0,4 Ag - 0,14 Zr.

2. Минимальные требования прочности.

Предпочтительное содержание меди должно быть не менее, чем на 0,8% ниже предела растворимости при заданном отношении Li:Cu.

3. Требования плотности.

Сплавы имеют плотность между 0,0945 и 0,096 фунтов/дюйм3(2,6155-2,657 г/см3). Как показано на фиг. 2, содержание меди и лития должны находится справа от линии изоплотности 0,096.

На фиг. 2 представлен предпочтительный набор (ящик) составов для Cu и Li составляющих сплава, удовлетворяющий перечисленным требованиям к механическим и физическим свойствам сплава. Значения в углах в мас. % равны 2,9% Cu - 1,8% Li; 3,5% Cu - 1,5 Li; 2,75% Cu - 1,3% Li и 2,4% Cu - 1,6% Li. Этими значениями определяются следующие соотношения:

(1) 6,5<(Cu + 2,5 Li)7,5 и

(2) (2 Li-0,8)<Cu<(3,75 Li-1,9).

В данном изобретении описаны определенные предпочтительные варианты. Однако ясно, что не ограничивается данное изобретение этими вариантами.

| название | год | авторы | номер документа |

|---|---|---|---|

| AL-CU-LI-СПЛАВЫ С УЛУЧШЕННОЙ КРИОГЕННОЙ ВЯЗКОСТЬЮ ПРИ РАЗРУШЕНИИ | 1994 |

|

RU2128241C1 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2008 |

|

RU2481412C2 |

| ПРОДУКТ ИЗ Al-Cu-Li СПЛАВА, ПРИГОДНЫЙ ДЛЯ ПРИМЕНЕНИЯ В АВИАЦИИ И КОСМОНАВТИКЕ | 2013 |

|

RU2627085C2 |

| СПЛАВЫ СЕРИИ 2000 С ПОВЫШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АЭРОКОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2006 |

|

RU2418877C2 |

| АЛЮМИНИЕВО-ЛИТИЕВЫЕ СПЛАВЫ С ВЫСОКОЙ ПРОЧНОСТЬЮ, ВЫСОКОЙ ДЕФОРМИРУЕМОСТЬЮ И НИЗКОЙ СТОИМОСТЬЮ | 2015 |

|

RU2716722C2 |

| СПЛАВЫ СЕРИИ 2000 С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АВИАЦИОННО-КОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2005 |

|

RU2379366C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2477331C2 |

| ТИТАНОВЫЙ СПЛАВ С УЛУЧШЕННЫМИ СВОЙСТВАМИ | 2013 |

|

RU2627312C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2353700C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

Сущность: сплав на основе алюминия используется в авиационных и авиакосмических конструкциях, обладает высокими прочностными характеристиками и высокой вязкостью разрушения и характеризуется формулой: Cua Lib Mgc Agd Zrc Alо с т ., где a, b, c, d и ост. - количество в мас.% компонентов и 2,4 < а < 3,5; 1,35 < b < 1,8; 6,5 < а + 2,5b < 7,5; 2b - 0,8 < а < 3,75b - 1,9; 0,25 < с < 0,65; 0,25 < d < 0,65; 0,08 < е < 0,25, а ост. остальное. Плотность сплава составляет 2,6155 - 2,657 г/см3. Предложен также способ изготовления продукта из этого сплава. 2 с/ и 53 з.п. ф-лы, 3 табл. 6 ил.

CuaLibMgcAgdZreAlо с т,

где a, b, c, d, e и ост. - количество каждого компонента сплава, мас.%, при этом 2,4 < a < 3,5, 1,35 < b < 1,8, 6,5 < a + 2,5 b < 7,5, 2b - 0,8 < a < 3,75b - 1,9, 0,25 < c < 0,65, 0,25 < d < 0,65, 0,08 < е < 0,25, ост - остальное, при атомном отношении Li : Cu = 3,8 - 5,8 и содержании Cu меньше ее предела неравновесной растворимости, при этом плотность сплава составляет 2,6155 - 2,657 г/см3, а после обработки в режиме старения Т8 сплав обладает вязкостью разрушения под напряжением такой же, как у сплава 7075-Т6, за счет содержания минимума выделившейся δ′- фазы.

Медь - 3,05

Литий - 1,6

Магний - 0,33

Серебро - 0,39

Цирконий - 0,15

Алюминий - Остальное

при атомном отношении Li : Cu = 4,8 и содержании Cu меньше ее предела неравновесной растворимости, при этом плотность сплава составляет 2,616 г/см3, а после обработки в режиме старения Т8 сплав обладает вязкостью разрушения под напряжением такой же, как у сплава 7075-Т6, за счет содержания минимума выделившейся δ′-фазы.

CuaLibMgcAgdZreAlо с т,

где a, b, c, d, e и ост - количество каждого компонента сплава, мас.%, и где 2,4 < a < 3,5, 1,35 < b < 1,8, 6,5 < a + 2,5 b < 7,5, 2b - 0,8 < a < 3,75b - 1,9, 0,25 < c < 0,65, 0,25 < d < 0,65, 0,08 < e < 0,25, ост - остальное, при атомном отношении Li : Cu = 3,8 - 5,8 и содержании Cu меньше ее предела неравновесной растворимости, при этом плотность сплава составляет 2,6155 - 2,657 г/см3, а после обработки в режиме старения Т8 сплав обладает вязкостью разрушения под напряжением такой же, как у сплава 7075-Т6, за счет содержания минимума выделившейся δ′- фазы, после литья проводят релаксационный отжиг слитков или заготовок путем нагрева при температуре 315,56 - 426,67oС, гомогенизационный отжиг ведут при 343,33 - 498,89oС, прокатку проводят при 260 - 510oС, обработку на твердый раствор осуществляют при 515,56 - 560oС, а растяжку проводят со степенями 5 - 11%.

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1998-04-27—Публикация

1992-05-14—Подача