ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область изобретения

[0001] Настоящее изобретение в целом относится к продуктам сплава на основе алюминия-меди-лития-магния.

2. Описание уровня техники

[0002] Для того чтобы резко уменьшить массу воздушного судна для повышения топливной эффективности, изготовители планера летательного аппарата и производители алюминиевых материалов настойчиво пытаются внедрить алюминиево-литиевые сплавы низкой плотности.

[0003] Когда речь идет о листовых продуктах, используемых в авиационной технике, авиаконструкторы обычно используют либо сплавы «средней прочности - высокой устойчивости к разрушению», такие как сплав AA2024 и его последние производные, такие как 2524 (см., например американский патент № 5213639), либо сплавы «высокой прочности - средней устойчивости к разрушению», такие как сплав AA7075.

[0004] Для обоих типов сплавов (т.е. сплавов типа AA2024 или сплавов типа AA7075) существуют дополнительные требования, которые должны быть выполнены для их использования в авиационной промышленности. Например, лучшая деформируемость требуется для производства сложных деталей, необходимых на воздушном судне, а для снижения стоимости технического обслуживания летательных аппаратов и эксплуатационных затрат желательны более высокая устойчивость к коррозии, чем у существующих сплавов.

[0005] Если работ, относящихся к сплавам с низкой плотностью на основе Al-Li, альтернативным сплавам типа AA2024 (то есть средней прочности - высокой устойчивости к разрушению), было выполнено достаточно много, то для обеспечения авиаконструкторов лучшими альтернативами, чем используемый в настоящее время высокопрочный лист 7075, было разработано лишь ограниченное число продуктов на основе Al-Li.

[0006] Прочность листа Al-Li критична для аэрокосмических применений. Более высокая прочность позволяет создавать конструкции с меньшим общим весом конструктивных элементов для улучшения топливной эффективности. В качестве ссылки, предел текучести обычно используемого алюминиевого сплава 7075-T6 при толщине листа примерно 0,05 дюйма составляет 68 тысяч фунтов на кв.дюйм, основываясь на издании "Aluminum Standards and Data 2013", опубликованном Алюминиевой Ассоциацией. Большинство современных листовых Al-Li сплавов имеет очень низкую прочность по сравнению с листом 7xxx.

[0007] Также хорошо известно, что производство алюминиево-литиевого (Al-Li) продукта, особенно тонколистовых изделий, которым одновременно требуются прочность, деформируемость, вязкость разрушения, усталостная прочность и коррозионная стойкость материала, представляет собой крайне сложную металлургическую и техническую задачу.

[0008] С металлургической точки зрения, желаемыми микроструктурой и текстурой, которые сильно влияют на свойства конечного продукта, намного труднее управлять у листовых, особенно тонколистовых, Al-Li продуктов. Микроструктура и текстура сильно зависят от химического состава сплава и большинства технологических стадий, то есть гомогенизации, горячей и холодной прокатки, отжига, термообработки на твердый раствор и растяжения. Лист из Al-Li сплава, особенно тонкий лист, намного более трудно изготовить, чем из обычного сплава: тонкие листы из Al-Li сплава более чувствительны к растрескиванию при прокатке, поверхностному окислению и короблению. Вследствие этих ограничений существует лишь небольшое технологическое окно, которое может использоваться для того, чтобы оптимизировать желаемую микроструктуру и текстуру. Следовательно, существует значительная проблема при разработке алюминиево-литиевого листового сплава, который достигал бы желаемого сочетания свойств (прочности, деформируемости, стоимости, с хорошими устойчивостью к разрушению и стойкостью к коррозии). Эти технические проблемы изготовления сильно ограничивают производство высокопрочного тонколистового продукта из Al-Li сплава.

[0009] Как следствие, существует только один Al-Li сплав, т.е. сплав AA2090, зарегистрированный для листовых продуктов с толщиной менее 0,063 дюйма, и только один дополнительный сплав, т.е. сплав AA2198, зарегистрированный для листовых продуктов с толщиной менее 0,125 дюйма, а также только два дополнительных сплава, т.е. сплавы AA2195 и AA2199, зарегистрированных для листовых/толстолистовых продуктов с толщиной менее 0,5 дюйма, основываясь на последнем (2011 года) издании "Registration Record Series - Tempers for Aluminum and Aluminum Alloys Production", публикуемом Алюминиевой Ассоциацией.

[0010] Эти металлургические и технические проблемы производства высокопрочных тонколистовых продуктов также отражаются в патентах и патентных заявках. Фактически, значительное количество патентов или патентных заявок относятся главным образом к толстолистовым продуктам (с толщиной > 0,5 дюйма), и лишь небольшое количество - к листовым продуктам.

[0011] Стоимость продукта из Al-Li сплава является еще одной проблемой. Элемент серебро (Ag) добавляется ко многим Al-Li сплавам нового поколения для того, чтобы улучшить свойства конечного продукта, значительно увеличивая при этом стоимость сплава. Среди упомянутых ранее четырех зарегистрированных листовых продуктов из Al-Li сплавов два (AA2198 и AA2195) являются содержащими Ag сплавами.

[0012] Американский патент № 7744704 раскрывает алюминиево-литиевый сплав для фюзеляжного листа воздушного судна или тонколистовых применений. Этот патент является основой для зарегистрированного Al-Li листового сплава AA2198. Этот сплав содержит 0,1-0,8 мас.% Ag, так что он не может рассматриваться как сплав с низкой стоимостью, т.е. дешевый. Кроме того, он имеет относительно низкую прочность по сравнению с листами 7075 T6.

[0013] Американский патент № 7438772 раскрывает алюминиево-медно-магниевый сплав со вспомогательными добавками лития. Этот патент является основой для зарегистрированного Al-Li сплава AA2060. Требуемый уровень содержания лития составляет всего лишь от 0,01 до 0,8 мас.%; из-за столь ограниченной добавки лития этот сплав не может реально рассматриваться как сплав «низкой плотности».

[0014] Американский патент № 8118950 раскрывает улучшенные алюминиево-медно-литиевые сплавы. Этот патент является основой для зарегистрированного Al-Li сплава AA2055. Этот сплав содержит 0,3-0,7 мас.% Ag, так что он не может рассматриваться как дешевый сплав. Как предложено в этом патенте, сплав используется для высокопрочных прессованных профилей.

[0015] Американский патент № 7229509 раскрывает сплав с широким диапазоном химического состава, включающий 0,2-0,8 мас.% Ag, так что он не может рассматриваться как дешевый сплав. Этот патент является основой для зарегистрированного Al-Li толстолистового сплава AA2050. Как описано в статье "Aluminum-Copper-Lithium Alloy 2050 Developed for Medium to Thick Plate [Lequeu 2010]", сплав AA2050 предназначен для Al-Li толстолистовых продуктов с толщиной от 12,7 мм (0,5 дюйма) до 127 мм (5 дюймов). Аналогично американскому патенту № 7229509, публикация патентной заявки № US 20110209801 A2 описывает сплав с 0,15-0,35 мас.% Ag. В дополнение, в этой заявке в частности утверждается, что сплав подходит для плит в диапазоне толщин от 30 мм (1,2 дюйма) до 100 мм (3,9 дюйма).

[0016] Другими патентными заявками, которые предлагают добавку Ag и использование сплава для толстых плит, являются US 2009/0142222 A1 и US 2013/0302206.

[0017] Американский патент № 5032359 раскрывает сплав, включающий 0,05-1,2 мас.% Ag, так что он не может рассматриваться как дешевый сплав. Главным преимуществом этого сплава является то, что он обладает высокой прочностью, пластичностью, превосходной свариваемостью и реакцией на естественное старение.

[0018] Патентная заявка US 2014/0050936 A1 раскрывает продукт из Al-Li сплава, содержащий от 3,00 до 3,80 мас.% Cu, от 0,05 до 0,35 мас.% Mg и от 0,975 до 1,385 мас.% Li. Этот сплав в принципе является алюминиево-литиевой версией прикладного сплава «с высокой устойчивостью к разрушению - средней прочностью», прочность которого не соответствует характеристикам сплава AA7075.

[0019] В общем, из предшествующего уровня техники следует, что (1) существует сильная потребность в алюминиево-литиевых сплавах с высокой прочностью, низкой плотностью, высокой деформируемостью, низкой стоимостью, а также хорошими свойствами устойчивости к разрушению и коррозии, которые были бы способны давать тонколистовые продукты; (2) производство таких продуктов является крайне сложной металлургической и технической задачей; (3) очень дорогое Ag зачастую добавляется для достижения лучшего металлургического качества, но эта добавка значительно увеличивает стоимость алюминиево-литиевого продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0020] Настоящее изобретение предлагает алюминиево-литиевый сплав с высокой прочностью, высокой деформируемостью и низкой стоимостью, подходящий для использования при изготовлении конструктивных элементов транспортных средств, таких как конструктивные элементы аэрокосмического назначения. Алюминиево-литиевый сплав по настоящему изобретению содержит от примерно 3,5 до 4,5 мас.% Cu, от 0,8 до 1,6 мас.% Li, от 0,6 до 1,5 мас.% Mg, один или более регулирующих зеренную структуру элементов, выбираемых из группы, состоящей из Zr, Sc, Cr, V, Hf и других редкоземельных элементов, а также вплоть до 1,0 мас.% Zn, вплоть до 1,0 мас.% Mn, вплоть до 0,12 мас.% Si, вплоть до 0,15 мас.% Fe, вплоть до 0,15 мас.% Ti, вплоть до 0,15 мас.% случайного элемента, причем сумма этих случайных элементов не превышает 0,35 мас.%, а остаток - алюминий. Уровень содержания Mg по меньшей мере равен или превышает массовый процент Zn в алюминиево-литиевом сплаве. Количество Ag предпочтительно составляет менее 0,5 мас.%.

[0021] Предпочтительно, алюминиево-литиевый сплав по настоящему изобретению является листовым, обработанным прессованием, штамповкой или ковкой продуктом (изделием), имеющим толщину 0,01-0,249 дюйма, более предпочтительно 0,01-0,125 дюйма. Неожиданно было обнаружено, что алюминиево-литиевый сплав по настоящему изобретению, не содержащий Ag или содержащий очень низкое количество Ag и имеющий высокое содержание Mg, позволяет производить листовые продукты толщиной 0,01-0,249 дюйма с высокой прочностью, низкой плотностью, низкой стоимостью, превосходной деформируемостью, а также хорошими свойствами устойчивости к разрушению и стойкости к коррозии.

[0022] Другим аспектом настоящего изобретения является способ производства алюминиево-литиевых сплавов по настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0023] Признаки и преимущества настоящего изобретения станут очевидными из следующего подробного описания предпочтительного варианта его осуществления, приведенного в сочетании с прилагаемыми чертежами, на которых:

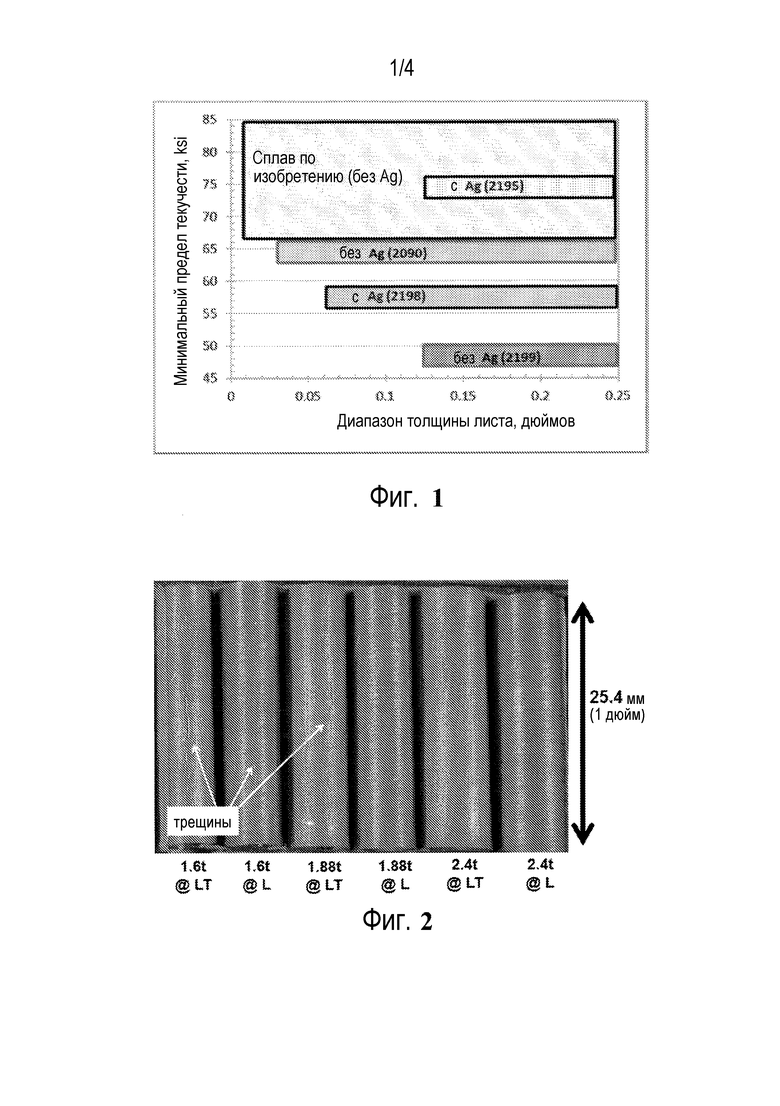

[0024] Фиг. 1 представляет собой график, показывающий зависимость предела текучести от толщины листа для алюминиево-литиевого сплава по настоящему изобретению и зарегистрированных сплавов;

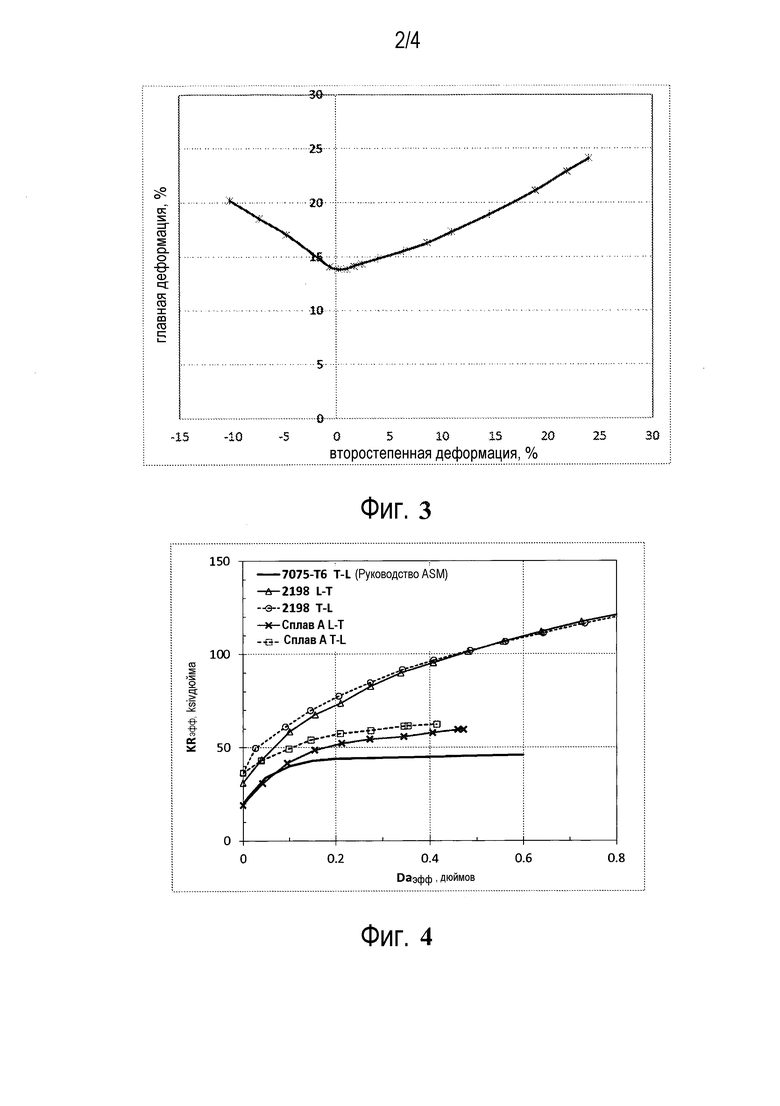

[0025] Фиг. 2 представляет собой изображения, показывающие состояния поверхностного растрескивания согнутого листа из сплава А в состоянии T3, т.е. алюминиево-литиевого сплава по настоящему изобретению;

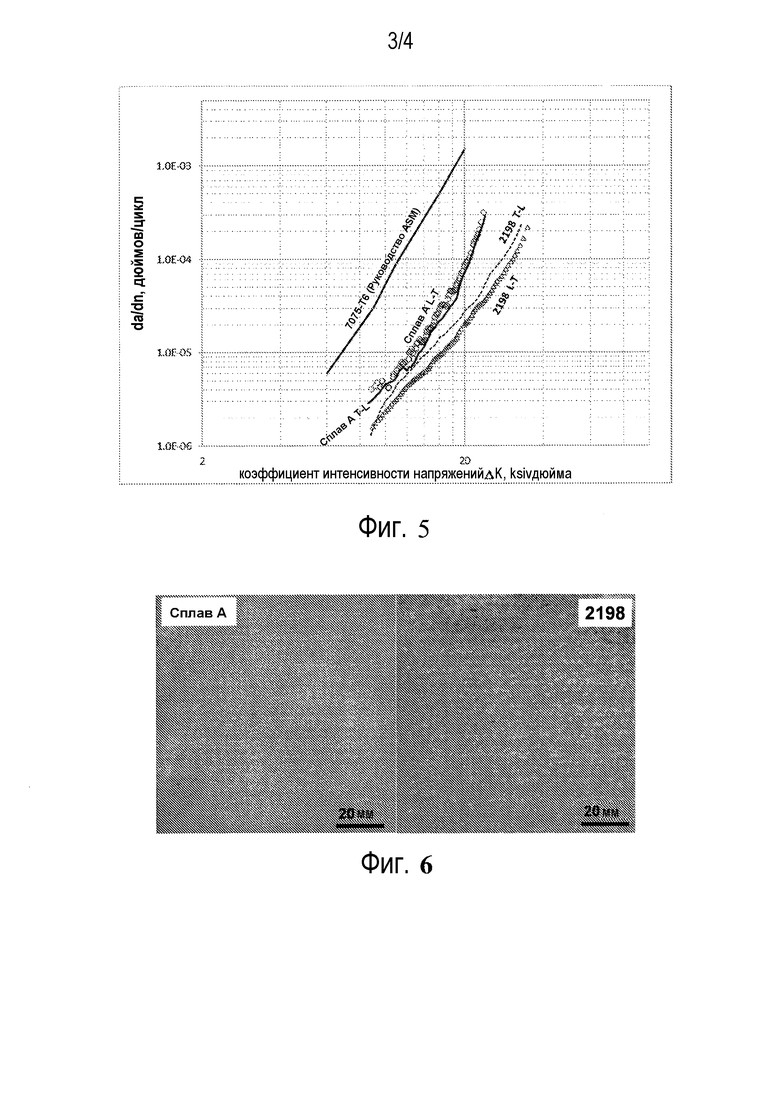

[0026] Фиг. 3 представляет собой график, показывающий кривую предельных деформаций (КПД) листа из сплава А в состоянии T3, т.е. алюминиево-литиевого сплава по настоящему изобретению;

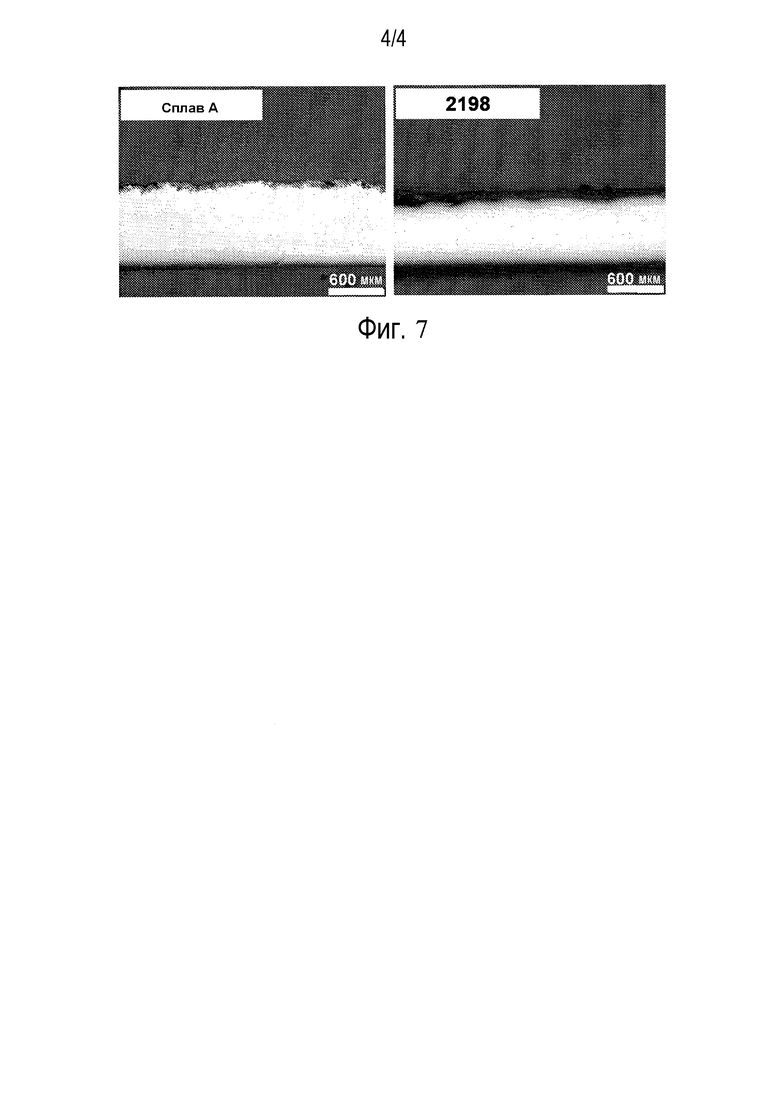

[0027] Фиг. 4 представляет собой график, показывающий эффективное сопротивление растрескиванию KRэфф как функцию эффективного распространения трещины (Daэфф) листов из сплава А в состоянии T8 (алюминиево-литиевого сплава по настоящему изобретению), сплава 2198 в состоянии T8 и сплава 7075 в состоянии T6;

[0028] Фиг. 5 представляет собой график, показывающий da/dN как функцию коэффициента интенсивности напряжений листов из сплава А (алюминиево-литиевого сплава по настоящему изобретению) и сплава 2198 в состоянии T8 в ориентациях T-L и L-T;

[0029] Фиг. 6 представляет собой изображение, показывающее типичный внешний вид поверхности после 672 часов времени воздействия испытания MASTMASSIS для сплава А (алюминиево-литиевого сплава по настоящему изобретению) и сплава 2198 в положении T/2; и

[0030] Фиг. 7 представляет собой изображение микроструктуры образцов после 672 часов времени воздействия испытания MASTMASSIS для сплава А (алюминиево-литиевого сплава по настоящему изобретению) и сплава 2198 в положении T/2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0031] Настоящее изобретение направлено на алюминиево-литиевые сплавы, а конкретно - на алюминиево-медно-литиево-магниевые сплавы. Алюминиево-литиевый сплав по настоящему изобретению содержит от примерно 3,5 до примерно 4,5 мас.% Cu, от примерно 0,8 до примерно 1,6 мас.% Li, от примерно 0,6 до примерно 1,5 мас.% Mg, от примерно 0,03 до примерно 0,6 мас.% по меньшей мере одного регулирующего зеренную структуру элемента, выбираемого из группы, состоящей из Zr, Sc, Cr, V, Hf и других редкоземельных элементов, и необязательно вплоть до примерно 1,0 мас.% Zn, необязательно вплоть до примерно 1,0 мас.% Mn, вплоть до примерно 0,12 мас.% Si, вплоть до примерно 0,15 мас.% Fe, вплоть до примерно 0,15 мас.% Ti и вплоть до примерно 0,15 мас.% случайных элементов, причем сумма этих случайных элементов не превышает 0,35 мас.%, а остаток - алюминий. Алюминиево-литиевый сплав по настоящему изобретению не должен содержать более чем примерно 0,5 мас.% Ag. Альтернативно, предпочтительно, чтобы Ag вообще намеренно не добавлялось в алюминиево-литиевый сплав. По существу, алюминиево-литиевый сплав может иметь альтернативные варианты осуществления с менее чем примерно 0,2 мас.% Ag, менее чем примерно 0,1 мас.% Ag, менее чем примерно 0,05 мас.% Ag или менее чем примерно 0,01 мас.% Ag. В предпочтительном варианте осуществления алюминиево-литиевый сплав имеет содержание Mg, которое по меньшей мере равно или больше, чем массовый процент Zn.

[0032] В одном альтернативном варианте осуществления алюминиево-литиевый сплав содержит от примерно 3,6 до примерно 4,2 мас.% Cu, от примерно 0,9 до примерно 1,5 мас.% Li, от примерно 0,8 до примерно 1,2 мас.% Li, примерно по меньшей мере 0,05 мас.% по меньшей мере одного регулирующего зеренную структуру элемента, выбираемого из группы, состоящей из Zr, Sc, Cr, V, Hf и других редкоземельных элементов, максимум примерно 0,05 мас.% Si, максимум примерно 0,08 мас.% Fe. Такой вариант осуществления алюминиево-литиевого сплава также может иметь содержание Mg, которое по меньшей мере равно или больше, чем массовый процент Zn. Дополнительно, алюминиево-литиевый сплав может включать менее примерно 0,2 мас.% Ag, менее примерно 0,1 мас.% Ag, менее примерно 0,05 мас.% Ag или менее примерно 0,01 мас.% Ag. В предпочтительном варианте осуществления Ag к алюминиево-литиевому сплаву преднамеренно вообще не добавляется.

[0033] Алюминиево-литиевый сплав по настоящему изобретению может использоваться для производства обработанных давлением продуктов, предпочтительно имеющих толщину в диапазоне 0,01-0,249 дюйма, более предпочтительно в диапазоне 0,01-0,125 дюйма. В дополнение к низкой плотности и низкой стоимости, алюминиево-литиевые сплавы по настоящему изобретению входят в состав обработанных давлением продуктов, обладающих высокой прочностью, превосходной деформируемостью, хорошими свойствами устойчивости к разрушению и коррозии.

[0034] Такие продукты являются подходящими для использования во многих конструкционных применениях, особенно для конструктивных элементов аэрокосмического назначения, таких как рамы, стрингеры и фюзеляжи. Алюминиево-литиевый сплав по настоящему изобретению может использоваться в целом ряде производственных процессах по изготовлению компонентов из листового металла. Общепринятыми методами являются профилирование (производство гнутых профилей), обтяжка, формование кузнечным молотом, штамповка, вытяжка и гидроформовка (гидравлическая вытяжка). Примерными компонентами, которые могут быть изготовлены с помощью этих методов формования, но не ограничиваясь ими, являются шпангоуты фюзеляжа, стрингеры фюзеляжа, контурные панели обшивки фюзеляжа, панели обшивки с постоянным поперечным сечением, зажимы для пучков электрических проводов, скобки для кабеля, используемого в системах управления, точки крепления внутренних компонентов к элементам силового каркаса, таким как шпангоуты фюзеляжа, срезные элементы для присоединения шпангоутов фюзеляжа к обшивке фюзеляжа, срезные элементы для присоединения нервюр крыла к обшивке крыла, нервюры крыла, зажимы для присоединения нервюр крыла к лонжеронам крыла, обшивка хвостового оперения, нервюры хвостового оперения, обшивка кабины, лобовая обшивка входа в двигатель, обшивка гермошпангоутов, обшивка пилонов, крепежные элементы для присоединения авиаэлектроники к конструктивным элементам, крепежные элементы для присоединения пассажирских кислородных систем, корпуса авиаэлектроники, стеллажи для компонентов авиаэлектроники и т.д.

[0035] Как продемонстрировано на Фиг. 1, алюминиево-литиевый сплав по настоящему изобретению имеет уникально высокую прочность и низкую стоимость, а также позволяет производить очень тонкие листовые продукты по сравнению с другими известными алюминиево-литиевыми сплавами.

[0036] Диапазоны содержания главных легирующих элементов (меди, лития, магния) в алюминиево-литиевых сплавах по настоящему изобретению перечислены в Таблице 1:

[0037] Медь (Cu) добавляется в алюминиево-литиевый сплав по настоящему изобретению в диапазоне от 3,5 до 4,5 мас.%, главным образом для того, чтобы увеличить прочность, а также улучшить сочетание прочности, деформируемости и вязкости разрушения. Чрезмерное количество Cu, в частности в заданном диапазоне алюминиево-литиевого сплава по настоящему изобретению, может привести к неблагоприятным интерметаллическим частицам, которые могут отрицательно повлиять на свойства материала, такие как пластичность, деформируемость и вязкость разрушения. Взаимодействие Cu с другими элементами, такими как Li и Mg, также должно быть учтено. В одном предпочтительном варианте осуществления Cu присутствует в диапазоне от 3,6 до 4,2 мас.%. Подразумевается, что в пределах диапазона от 3,5 до 4,5 мас.% Cu верхний или нижний предел количества Cu может быть выбран из 3,5, 3,6, 3,7, 3,8, 3,9, 4,0, 4,1, 4,2, 4,3, 4,4 и 4,5 мас.% Cu.

[0038] Литий (Li) добавляется в алюминиево-литиевый сплав по настоящему изобретению в диапазоне от 0,8 до 1,6 мас.%. Главной выгодой от добавления элемента Li является уменьшение плотности и увеличение модуля упругости. В сочетании с другими элементами, такими как Cu, литий также является критичным для улучшения характеристик прочности, устойчивости к разрушению и стойкости к коррозии. Слишком высокое содержание Li, однако, может негативно влиять на вязкость разрушения, анизотропию свойств при растяжении, а также на свойства деформируемости. В одном предпочтительном варианте осуществления Li присутствует в диапазоне от 0,9 до 1,5 мас.%. Подразумевается, что в пределах диапазона от 0,8 до 1,6 мас.% Li верхний или нижний предел количества Li может быть выбран из 0,8, 0,9, 1,0, 1,1, 1,2, 1,3, 1,4, 1,5 и 1,6 мас.% Li.

[0039] Магний (Mg) добавляется в алюминиево-литиевый сплав по настоящему изобретению в диапазоне от 0,6 до 1,5 мас.%. Главной целью добавления Mg является увеличение прочности, а вторичной целью - небольшое снижение плотности. Однако слишком большое количество Mg может уменьшить растворимость Li в матрице и поэтому значительно и отрицательно повлиять на кинетику старения для более высокой прочности. В одном предпочтительном варианте осуществления Mg присутствует в диапазоне от 0,8 до 1,2 мас.%. Подразумевается, что в пределах диапазона от 0,6 до 1,5 мас.% Mg верхний или нижний предел количества Mg может быть выбран из 0,6, 0,7, 0,8, 0,9, 1,0, 1,1, 1,2, 1,3, 1,4 и 1,5 мас.% Mg.

[0040] Добавление небольшого количества цинка (Zn) в алюминиево-литиевый сплав по настоящему изобретению предназначено для улучшения стойкости к коррозии. В одном варианте осуществления добавка Zn является необязательной и может составлять вплоть до 1,0 мас.%. Подразумевается, что верхний или нижний предел количества Zn может быть выбран из 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9 и 1,0 мас.% Zn. В другом варианте осуществления отношение Mg/Zn должно быть больше, чем 1,0.

[0041] В одном варианте осуществления серебро (Ag) не добавляется в алюминиево-литиевый сплав по настоящему изобретению. Серебро может присутствовать в сплаве как непреднамеренно добавленный элемент. В этом случае количество Ag не должно быть больше 0,5 мас.%. Алюминиево-литиевый сплав может иметь альтернативные варианты осуществления с менее чем 0,2 мас.% Ag, менее чем 0,1 мас.% Ag или менее чем 0,05 мас.% Ag. Считается, что Ag улучшает свойства конечного продукта, и поэтому оно включается в состав многих алюминиево-литиевых сплавов, а также во многих патентах и патентных заявках. Однако Ag значительно увеличивает стоимость сплавов. В предпочтительном варианте осуществления алюминиево-литиевого сплава по настоящему изобретению Ag преднамеренно не включается в состав сплава для того, чтобы уменьшить его стоимость. Удивительно то, что алюминиево-литиевый сплав по настоящему изобретению, без добавки Ag для обеспечения низкой стоимости, может использоваться для производства листовых продуктов, обладающих высокой прочностью, высокой деформируемостью, превосходной стойкостью к коррозии, а также хорошими характеристиками устойчивости к разрушению, подходящих для конструкционных применений, в частности аэрокосмических конструкционных применений.

[0042] В одном варианте осуществления марганец (Mn) может необязательно содержаться в количествах вплоть до 1,0 мас.%. В одном варианте осуществления уровень содержания Mn составляет по меньшей мере 0,1 мас.%. Подразумевается, что верхний или нижний предел количества Mn может быть выбран из 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9 и 1,0 мас.% Mn. Марганец может помочь улучшить зеренные структуры для лучшей механической анизотропии и деформируемости.

[0043] Титан (Ti) может быть добавлен в количествах вплоть до 0,15 мас.%. Целью добавления Ti является, главным образом, измельчение зерна. Подразумевается, что верхний предел количества Ti может быть выбран из 0,01, 0,02, 0,05, 0,06, 0,07, 0,08, 0,09, 0,10, 0,11, 0,12, 0,13, 0,14 и 0,15 мас.% Ti.

[0044] В дополнение к алюминию, меди, литию, магнию, необязательно цинку, необязательно марганцу и титану, алюминиево-литиевый сплав по настоящему изобретению может содержать по меньшей мере один из регулирующих зеренную структуру элементов, выбираемых из группы, состоящей из Zr, Sc, Cr, V, Hf и других редкоземельных элементов в общем количестве вплоть до 1,0 мас.%. В одном варианте осуществления такой регулирующий зеренную структуру элемент должен присутствовать в количестве по меньшей мере 0,05 мас.%. Подразумевается, что верхний или нижний предел общего количества регулирующих зеренную структуру элементов может быть выбран из 0,05, 0,1, 0,2, 0,3, 0,4, 0,5, 0,6, 0,7, 0,8, 0,9, 1,0 мас.%.

[0045] Кремний (Si) и железо (Fe) могут присутствовать в алюминиево-литиевом сплаве по настоящему изобретению в качестве примесей, но специально не добавляются. Если они присутствуют, их содержание должно составлять вплоть до примерно 0,12 мас.% для Si и вплоть до 0,15 мас.% для Fe. Кремний предпочтительно содержится в количестве ≤0,05 мас.% Si. В одном варианте осуществления алюминиево-литиевый сплав по настоящему изобретению имеет максимальное содержание примерно 0,05 мас.% Si и 0,08 мас.% Fe.

[0046] Алюминиево-литиевый сплав по настоящему изобретению может также включать небольшое количество "случайных элементов", которые не включаются в состав преднамеренно. "Случайные элементы" означают любые другие элементы, кроме вышеописанных Al, Cu, Li, Mg, Zn, Mn, Ag, Fe, Si, Ti, Zr, Sc, Cr, V, Hf и других редкоземельных элементов.

[0047] Высокопрочный, дешевый Al-Li сплав по настоящему изобретению может использоваться для производства обработанных давлением продуктов. В одном варианте осуществления алюминиево-литиевый сплав по настоящему изобретению позволяет производить прокат, предпочтительно листовой или рулонный продукт с толщиной в диапазоне 0,01-0,249 дюйма, более предпочтительно в диапазоне 0,01-0,125 дюйма.

[0048] Прокат может быть произведен с использованием известных процессов, таких как литье (разливка), гомогенизация, горячая прокатка, необязательно холодная прокатка, термообработка на твердый раствор (нагрев под закалку) и закалка, необязательно растяжение и правка, а также обработки старением. Слиток может быть отлит традиционным способом литья с прямым охлаждением (DC). Слиток может быть гомогенизирован при температурах от 454 до 549°C (от 850 до 1020°F), предпочтительно от 482 до 543°C (от 900 до 1010°F), а более предпочтительно от 496 до 538°C (от 925 до 1000°F). Температура горячей прокатки может составлять от 343 до 499°C (от 650 до 930°F), предпочтительно от 357 до 482°C (от 675 до 900°F), а более предпочтительно от 371 до 466°C (от 700 до 870°F). Необязательная холодная прокатка может быть необходима, в частности, для самого тонкого проката. Обжатие при холодной обработке давлением может составлять от 20% до 95%, предпочтительно от 40% до 90%. Продукты могут быть обработаны на твердый раствор при температурах в диапазоне от 454 до 543°C (от 850 до 1010°F), предпочтительно от 482 до 538°C (от 900 до 1000°F), а более предпочтительно от 493 до 532°C (от 920 до 990°F). Обработанные давлением продукты закаливают в холодной воде до комнатной температуры, и они могут быть необязательно растянуты или подвергнуты холодной обработке давлением вплоть до 15%, предпочтительно от 2 до 8%. Закаленный продукт может быть подвергнут любым приемам старения, известным специалистам в данной области техники, включая, но не ограничиваясь ими, одноступенчатые методы старения, которые дают желаемое конечное состояние поставки, такое как состояние T8, для лучшего сочетания прочности, вязкости разрушения и стойкости к коррозии, которые являются чрезвычайно желательными для аэрокосмических элементов. Температура старения может находиться в диапазоне от 121 до 205°C (от 250 до 400°F), предпочтительно от 135 до 193°C (от 275 до 380°F), а более предпочтительно от 149 до 182°C (от 300 до 360°F), а время старения может находиться в диапазоне от 2 до 60 час, предпочтительно от 10 до 48 час.

[0049] Многие аэрокосмические детали, такие как планеры, должны быть отформованы до спроектированной для конечных применений геометрии. Следовательно, деформируемость является также критическим фактором наряду со статическими и динамическими свойствами материала. Деформируемость обычно оценивается с помощью простого способа испытания на изгиб и/или более сложного метода диаграммы предельных деформаций (ДПД). Для алюминиево-литиевого сплава по настоящему изобретению наиболее важной является деформируемость листа в состоянии T3. В случае листа из высокопрочных сплавов 7xxx и 2xxx изготовителю планера летательного аппарата обычно поставляется алюминиевая продукция в состоянии O от ее изготовителя (алюминиевого завода). Лист в состоянии O обрабатывается различными методами, такими как формование, обработка на твердый раствор, закалка в холодной воде и старение. Поставляемый в состоянии T3 лист имеет значительное ценовое преимущество, так как он исключает технологические стадии обработки на твердый раствор и закалки в холодной воде у изготовителя планера летательного аппарата.

[0050] Прокат, включающий в себя алюминиево-литиевый сплав по настоящему изобретению, имеющий максимальную толщину примерно 0,249 дюйма, может продемонстрировать в обработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 68 тысяч фунтов на квадратный дюйм (ksi). Альтернативно, прокат, включающий в себя алюминиево-литиевый сплав по настоящему изобретению, имеющий максимальную толщину примерно 0,249 дюйма, может продемонстрировать в обработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 74 ksi. Кроме того, прокат, включающий в себя алюминиево-литиевый сплав по настоящему изобретению, имеющий максимальную толщину примерно 0,249 дюйма, может продемонстрировать в обработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный радиус изгиба 1,88*t в продольном направлении. Дополнительно, прокат, включающий в себя алюминиево-литиевый сплав по настоящему изобретению, имеющий максимальную толщину примерно 0,249 дюйма, может продемонстрировать в обработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 68 ksi или 74 ksi и минимальный радиус изгиба 1,88*t в продольном направлении.

[0051] Прокат, включающий в себя алюминиево-литиевый сплав по настоящему изобретению, имеющий максимальную толщину примерно 0,125 дюйма, может продемонстрировать в обработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 68 ksi. Альтернативно, прокат, включающий в себя алюминиево-литиевый сплав по настоящему изобретению, имеющий максимальную толщину примерно 0,125 дюйма, может продемонстрировать в обработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 74 ksi. Кроме того, прокат, включающий в себя алюминиево-литиевый сплав по настоящему изобретению, имеющий максимальную толщину примерно 0,125 дюйма, может продемонстрировать в обработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный радиус изгиба 1,88*t в продольном направлении. Дополнительно, прокат, включающий в себя алюминиево-литиевый сплав по настоящему изобретению, имеющий максимальную толщину примерно 0,125 дюйма, может продемонстрировать в обработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 68 ksi или 74 ksi и минимальный радиус изгиба 1,88*t в продольном направлении.

[0052] Следующие примеры иллюстрируют различные аспекты настоящего изобретения и не предназначены ограничивать объем изобретения.

Пример 1: Изучение продукта на основе слитка, полученного в кокиле с вертикальным разъемом типа "книга"

[0053] Одиннадцать полученных в кокиле с вертикальным разъемом типа "книга" слитков с приблизительным размером 1,25 дюйма × 6 дюймов × 12 дюймов отлили и обработали в листовые продукты толщиной 0,05 дюйма. Таблица 2 показывает химические составы этих 11 слитков, полученных в кокиле с вертикальным разъемом типа "книга". Из этих 11 составов состав №5 не попадает в диапазон химического состава по изобретению из-за очень низкого содержания Cu. Слитки №№ 6-11 содержат примерно 0,3 мас.% Ag, а поэтому не попадают в диапазон химического состава по изобретению.

№

[0054] Слитки, полученные в кокиле с вертикальным разъемом типа "книга", обдирали, гомогенизировали, подвергали горячей прокатке, холодной прокатке, обработке на твердый раствор, закалке, растяжению и старению для получения конечных листов в состоянии T8 с толщиной 0,05 дюйма.

[0055] Слитки гомогенизировали при температурах от 496 до 538°C (от 925 до 1000°F). Температуры горячей прокатки находились в диапазоне от 399 до 466°C (от 750 до 870°F). Слитки подвергали горячей прокатке за множество проходов до листов с толщиной от 0,06 до 0,20 дюйма. Хотя холодная прокатка является необязательной, все листы, изготовленные из вышеуказанных примерных слитков, дополнительно подвергали холодной прокатке до толщины 0,05 дюйма. Холоднокатаные листы обрабатывали на твердый раствор в диапазоне температур от 493 до 532°C (от 920 до 990°F). Затем эти листы закаливали в холодной воде до комнатной температуры. Хотя растяжение или холодная обработка давлением являются необязательными, все примерные листы растягивали примерно на 2-6%. Растянутые листы состаривали до состояния T8 в температурном диапазоне 166°C (330°F) в течение 24 часов. Затем оценивали деформируемость листов в состоянии Т3, а свойства на растяжение оценивали у листов в состоянии Т8.

[0056] Таблица 3 показывает свойства на растяжение листов в состоянии Т8 (состаренных). Условный 0,2% предел текучести при растяжении (ПТР) и предел прочности при растяжении (ППР) вдоль направления прокатки (L) измеряли в соответствии со спецификацией стандарта ASTM B557. Состав №5, который не попадает в диапазон химического состава по изобретению, имеет намного более низкую прочность из-за низкого содержания Cu. Образцы №№ 6-11, которые являются не соответствующими изобретению Ag-содержащими сплавами, имеют высокую прочность, как и ожидалось. Однако удивительным является то, что не содержащие Ag сплавы №№ 1-4 по изобретению также имеют высокую прочность, очень близкую к прочности Ag-содержащих сплавов.

[0057] Таблица 3 включает минимум, требуемый в промышленной спецификации AMS для листов 7075 T62 и листов 2024 T3. Сплавы по изобретению находятся на уровне листов 7075 T62 и намного выше, чем минимумы листов 2024 T3.

[0058] Таблица 3 также включает удельный предел текучести, т.е. предел текучести, деленный на плотность: по этому показателю сплавы по изобретением намного выше, чем принятый сплав 7075 T62.

№

фунт/дюйм3

[0059] Характеристики изгиба листа в состоянии Т3 также оценивали на основе стандарта ASTM 290-09. Один конец образца листа вместе с оправкой для изгиба закрепляли в тисках. Силу прикладывали к другому концу листа, чтобы согнуть его по радиусу оправки на 180°. После изгиба поверхность образца исследовали на предмет появления трещин. Для оценки характеристик изгиба обычно используется отношение изгиба R/t, т.е. отношение радиуса (R) оправки к толщине (t) листа. Чем меньше отношение изгиба, тем лучше характеристики изгиба.

[0060] Таблица 4 показывает характеристики изгиба каждого листа сплава. "Трещина" в таблице указывает на то, что после испытания на изгиб были заметные трещины. Как можно увидеть, минимальное отношение изгиба перед растрескиванием составляет от 1,6*t до 1,88*t, что является очень хорошей характеристикой: например, для широко используемых листов 2024 T3 минимальное отношение изгиба в соответствии с промышленной спецификацией AMS 4037 составляет 2,5*t. Нет никакого заметного различия между Ag-содержащими сплавами и дешевыми, не содержащими Ag сплавами по изобретению.

ID

[0061] При рассмотрении одновременно прочности и деформируемости легко видеть, что сплавы №№ 1-4 по изобретению имеют очень высокую прочность, высокую деформируемость и низкую стоимость. Сплав №5 не по изобретению имеет очень низкую прочность из-за низкого содержания Cu. Другие сплавы №№ 6-11 не по изобретению также имеют высокую прочность и высокую деформируемость, но также и высокую стоимость из-за добавления Ag.

Пример 2: Полномасштабное заводское испытание

[0062] Два промышленных слитка толщиной 406 мм (16 дюймов) из сплавов по изобретению и один слиток из сплава 2198 отлили с помощью процесса разливки с прямым охлаждением (DC) и обработали в листы с толщиной 0,05 дюйма. Сплав 2198 использовали в качестве сравнительного сплава. Таблица 5 показывает химические составы промышленных слитков сплавов по изобретению и сплава 2198.

[0063] Слитки гомогенизировали при температуре от 496 до 538°C (от 925 до 1000°F). Температуры горячей прокатки составляли от 371 до 466°C (от 700 до 870°F). Слитки подвергали горячей прокатке за множество проходов до толщины от 0,06 до 0,20 дюйма. Хотя холодная прокатка является необязательной, все листы дополнительно подвергли холодной прокатке до толщины 0,05 дюйма. Холоднокатаные листы обработали на твердый раствор в диапазоне температур от 493 до 532°C (от 920 до 990°F). Затем эти листы закаливали в холодной воде до комнатной температуры. Хотя растяжение или холодная обработка давлением являются необязательными, все примерные листы растягивали на 2-7%. Растянутые листы без искусственного старения использовали для проведения оценок растяжения и деформируемости в состоянии Т3. Растянутые листы дополнительно состарили до состояния T8 для проведения оценки прочностных, разрывных и усталостных характеристик. Температура старения составляла 166°С (330°F) в течение 24 часов.

[0064] Cвойства на растяжение листов в состоянии Т3 вдоль направления прокатки (L), в длинном поперечном направлении (LT) и под углом 45 градусов к направлению прокатки (L45) показаны в Таблице 6. Листы из сплавов по изобретению, Сплава A и Сплава B, имеют более высокую прочность, чем листы из существующего сплава 2198 в состоянии T3, а также превышают минимум для листов 2024-T3 в соответствии со спецификацией AMS4037. Разность прочности в различных ориентациях растяжения, L, LT и L45, (то есть плоскостная анизотропия) также является очень низкой.

ksi

%

ksi

ksi

%

ksi

ПТР,

ksi

[0065] Таблица 7 показывает свойства на растяжение вдоль направлений L, LT и L45 для различных сплавов и времен старения при температуре 330°F. Листы из сплавов по изобретению, Сплава A и Сплава B, имеют намного более высокую прочность, чем листы из существующего сплава 2198 во всех направлениях испытания и при всех временах старения.

ksi

%

ППР,

ksi

ПТР,

ksi

УДЛ

%

ППР,

ksi

ПТР,

ksi

[0066] Алюминиевый лист 7075-T62 является типичным продуктом для аэрокосмического применения «с высокой прочностью - средней устойчивостью к разрушению». По сравнению с 7075-T62, сплав по изобретению имеет намного более высокую прочность, особенно предел текучести (ПТР).

[0067] Деформируемость оценивали как с помощью стандартного одноосного изгиба, так и с помощью диаграммы предельных деформаций (ДПД).

[0068] Как было описано выше, испытание на изгиб было основано на стандарте ASTM 290-09. В качестве примера, Фиг. 2 показывает условия поверхностного растрескивания согнутого листа из сплава А в состоянии T3 при различных отношениях изгиба и различных направлениях - продольном (L) и длинном поперечном (LT). Небольшие трещины могут наблюдаться для низкого отношения изгиба, равного 1,6*t, но при значении отношения изгиба 1,88*t никаких трещин не наблюдается.

[0069] Таблица 8 показывает характеристики изгиба листов в состоянии T3 для обоих направлений - продольного и длинного поперечного - при двух различных уровнях растяжения после закалки (2% и 6%) и различных отношениях изгиба. Для сплавов по изобретению можно было найти мало трещин при отношениях изгиба 1,6*t-1,88*t; для гораздо менее прочного сплава AA2198 трещины не наблюдаются при отношении изгиба 1,25*t. Сплавы A и B имеют одинаковые характеристики изгиба. Сплав 2198 имеет немного лучшие характеристики изгиба по сравнению со сплавом по изобретению, но при этом имеет гораздо более низкую прочность. Также следует отметить, что из-за содержания Ag сплав 2198 также намного более дорог в производстве.

[0070] Сплавы по изобретению имеют более хорошие характеристики изгиба, чем широко используемые листы 2024 T3, для которых минимальное отношение изгиба, требуемое промышленной спецификацией AMS 4037, составляет 2,5*t.

[0071] Фиг. 3 представляет собой график, показывающий диаграмму предельных деформаций (ДПД) листа из сплава А по изобретению в состоянии Т3. ДПД оценивали на основе спецификации стандарта ASTM E2218-02 (Повторно одобренного в 2008 г.). Кривая предельных деформаций (КПД) строилась по точкам, идентифицируемым перетяжками на образцах.

[0072] Вязкость разрушения оценивали на основе стандартов ASTM E561-10e2 и ASTM B646-06a. Обычно используемый образец шириной 16 дюймов и длиной 40 дюймов использовался при испытании на вязкость разрушения при растяжении с трещиной в центре листа толщиной 0,05 дюйма. Фиг. 4 представляет собой график, показывающий эффективную трещиностойкость KRэфф как функцию эффективного раскрытия трещины (Daэфф) сплава А по изобретению и сплава 2198 в состоянии T8. Данные для сплава 7075-T6 из Руководства ASM (ASM Handbook Volume 19: Fatigue and Fracture R.J. Bucci et al. pp. 771-812) также были добавлены на Фиг. 4. Сплав по изобретению в листе состояния Т8 имеет лучшую вязкость разрушения, чем сплав 7075-T6, но меньшую, чем лист 2198-T8. Это соответствует цели сплавов по изобретению «высокая прочность - средняя устойчивость к разрушению», в то время как сплав AA2198 является сплавом со «средней прочностью - высокой устойчивостью к разрушению».

[0073] Скорость роста усталостной трещины (FCGR) оценивали на основе стандарта ASTM E647-08 (9.1). Фиг. 5 представляет собой график, показывающий da/dN как функцию коэффициента интенсивности напряжений у листов из сплава А по изобретению и сплава 2198 в состоянии Т8 как в обоих ориентациях T-L и L-T. Результаты испытания сплава 2198 и сплава А, проиллюстрированные на Фиг. 5, были получены на основе коэффициента асимметрии цикла напряжений 0,1 и частоте 10 Гц. Данные для сплава 7075-T6 из Руководства ASM (ASM Handbook Volume 19: Fatigue and Fracture R.J. Bucci et.al. pp. 771-912) также были добавлены на Фиг. 5. Сплав по изобретению имеет более хорошие характеристики сопротивления росту усталостной трещины, чем лист 7075-T6, но сопоставимые или лишь немного худшие, чем сплав 2198.

[0074] Стойкость к коррозии оценивали при помощи испытаний MASTMASSIS. Испытание MASTMASSIS обычно рассматривается как хороший и показательный метод ускоренной оценки коррозии сплавов на основе Al-Li.

[0075] Испытание MASTMASSIS основано на Дополнении 2 к стандарту ASTM G85-11 в сухих условиях. Размер образца составлял 0,050 дюйма в толщину × 4,0 дюйма L×4,0 дюйма LT. Температура камеры для воздействия на протяжении испытания составляла 49±2°C. Сплав 2198 и сплав A в состоянии T8 испытывали как в положении T/2 (центр толщины), так и в положении T/10 (1/10 толщины от поверхности). Продолжительность испытания составляла 24, 48, 96, 168, 336, 504 и 672 часов.

[0076] Фиг. 6 представляет собой типичные изображения поверхности после 672 часов воздействия испытания MASTMASSIS для сплава А по изобретению и для сплава 2198 в положении T/2. Сплав А по изобретению получил оценку "питтинг", а сплав 2198 - оценку "сильный питтинг". Фиг. 7 показывает микроструктуру образцов после 672 часов воздействия испытания MASTMASSIS для сплава A по изобретению в состоянии T8 и сплава 2198 в положении T/2. Признаки отслоения не наблюдаются.

[0077] Таблица 9 показывает оценки коррозии после испытания MASTMASSIS для сплава по изобретению и сплава 2198 в состоянии T8.

%

[0078] Хотя выше были раскрыты конкретные варианты осуществления изобретения, специалистам в данной области техники будет понятно, что могут быть разработаны различные модификации и изменения в этих подробностях в свете общего описания настоящего изобретения. Соответственно, конкретные раскрытые исполнения являются всего лишь иллюстративными, а не ограничивающими объем изобретения, который определяется рамками приложенной формулой изобретения, а также любыми и всеми ее эквивалентами.

Изобретение относится к продуктам из сплава на основе алюминия, в частности, системы Al-Cu-Li-Mg. Может использоваться для изготовления листовых продуктов, используемых в авиастроении. Алюминиево-литиевый сплав содержит, мас.%: 3,5-4,5 Cu, 0,8-1,6 Li, 0,6-1,5 Mg, 0,03-0,6 по меньшей мере одного регулирующего зеренную структуру элемента, выбираемого из группы, состоящей из Zr, Sc, Cr, V, Hf и других редкоземельных элементов, до 1,0 Zn, до 1,0 Mn, до 0,12 Si, до 0,15 Fe, до 0,15 Ti, до 0,15-0,35 случайных примесей, а остаток - алюминий. В термообработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести сплава составляет 71 килофунт/дюйм2. Сплав получен путем литья заготовки-слитка, гомогенизации литой заготовки с получением гомогенизированной литой заготовки, горячей обработки давлением одним или более методами, выбираемыми из группы, состоящей из прокатки, прессования и ковки, термообработки на твердый раствор, закалки в холодной воде, необязательного растяжения закаленной заготовки и искусственного старения закаленной заготовки. Полученный сплав обладает высокой прочностью и деформируемостью, а также стойкостью к разрушению и коррозии. 7 н. и 20 з.п. ф-лы, 7 ил., 9 табл., 2 пр.

1. Алюминиево-литиевый сплав с высокой прочностью, высокой деформируемостью и низкой стоимостью, содержащий:

от 3,6 до 4,5 мас.% Cu,

от 0,8 до 1,3 мас.% Li,

от 0,90 до 1,3 мас.% Mg,

менее 0,1 мас.% Ag,

от 0,03 до 0,6 мас.% по меньшей мере одного регулирующего зеренную структуру элемента, выбираемого из группы, состоящей из Zr, Sc, Cr, V, Hf и других редкоземельных элементов,

необязательно вплоть до 0,4 мас.% Zn,

необязательно вплоть до 0,4 мас.% Mn,

вплоть до 0,15 мас.% Ti,

вплоть до 0,12 мас.% Si,

вплоть до 0,15 мас.% Fe,

вплоть до 0,15 мас.% каждой из случайных примесей, причем сумма этих случайных примесей не превышает 0,35 мас.%, а остаток – алюминий, и

при этом упомянутый алюминиево-литиевый сплав демонстрирует в термообработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 71 килофунт/дюйм2.

2. Алюминиево-литиевый сплав по п. 1, причем содержание Cu в сплаве составляет от 3,6 до 4,2 мас.%.

3. Алюминиево-литиевый сплав по п. 1, причем содержание Li в сплаве составляет от 0,9 до 1,3 мас.%.

4. Алюминиево-литиевый сплав по п. 1, причем содержание Mg в сплаве составляет от 0,90 до 1,2 мас.%.

5. Алюминиево-литиевый сплав по п. 1, причем содержание регулирующего зеренную структуру элемента, выбираемого из группы, состоящей из Zr, Sc, Cr, V, Hf и других редкоземельных элементов, составляет по меньшей мере 0,05 мас.%.

6. Алюминиево-литиевый сплав по п. 1, причем содержание Si в сплаве составляет максимум 0,05 мас.%.

7. Алюминиево-литиевый сплав по п. 1, причем содержание Fe в сплаве составляет максимум 0,08 мас.%.

8. Алюминиево-литиевый сплав по п. 1, причем содержание регулирующего зеренную структуру элемента, выбираемого из группы, состоящей из Zr, Sc, Cr, V, Hf и других редкоземельных элементов, составляет максимум 0,1 мас.%.

9. Алюминиево-литиевый сплав по п. 1, причем содержание Ag в сплаве составляет менее 0,05 мас.%.

10. Алюминиево-литиевый сплав по п. 1, причем Ag преднамеренно не добавлено в алюминиево-литиевый сплав.

11. Алюминиево-литиевый сплав по п. 1, причем прокатанный или прессованный продукт из упомянутого алюминиево-литиевого сплава имеет максимальную толщину 0,125 дюйма.

12. Алюминиево-литиевый сплав по п. 1, причем алюминиево-литиевый сплав находится в форме листа или рулонной полосы с толщиной от 0,01 дюйма до 0,249 дюйма.

13. Алюминиево-литиевый сплав по п. 12, причем лист или рулонная полоса из алюминиево-литиевого сплава имеет максимальную толщину 0,125 дюйма.

14. Прокат, содержащий алюминиево-литиевый сплав по п. 1, имеющий максимальную толщину 0,249 дюйма, демонстрирующий в термообработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 71 килофунт/дюйм2.

15. Прокат, содержащий алюминиево-литиевый сплав по п. 1, демонстрирующий в термообработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 74 килофунта/дюйм2.

16. Прокат, содержащий алюминиево-литиевый сплав по п. 1, имеющий максимальную толщину 0,125 дюйма, демонстрирующий в термообработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 71 килофунт/дюйм2.

17. Прокат, содержащий алюминиево-литиевый сплав по п. 1, имеющий максимальную толщину 0,125 дюйма, демонстрирующий в термообработанном на твердый раствор, закаленном, растянутом и искусственно состаренном состоянии минимальный продольный предел текучести 74 килофунта/дюйм2.

18. Прокат, содержащий алюминиево-литиевый сплав по п. 1, демонстрирующий в термообработанном на твердый раствор, закаленном и растянутом состоянии минимальный радиус изгиба 1,88t в продольном направлении, где t – толщина проката.

19. Алюминиево-литиевый сплав по п. 1, причем содержание Cu в сплаве составляет от 3,6 до 4,2 мас.%, содержание Li в сплаве составляет от 0,9 до 1,3 мас.%, содержание Mg в сплаве составляет от 0,90 до 1,2 мас.%, и содержание Ag в сплаве составляет менее 0,05 мас.%.

20. Способ производства заготовки из алюминиево-литиевого сплава с высокой прочностью, высокой деформируемостью и низкой стоимостью, включающий:

a) литье заготовки – слитка с использованием алюминиево-литиевого сплава по п. 1 с получением литой заготовки;

b) гомогенизацию литой заготовки с получением гомогенизированной литой заготовки;

c) горячую обработку давлением гомогенизированной литой заготовки одним или более методами, выбираемыми из группы, состоящей из прокатки, прессования и ковки, с образованием обработанной давлением заготовки;

d) необязательно холодную прокатку обработанной давлением заготовки;

e) термообработку на твердый раствор (ТТР) необязательно холоднокатаной, обработанной давлением заготовки с получением ТТР заготовки;

f) закалку в холодной воде упомянутой ТТР заготовки с получением закаленной в холодной воде ТТР заготовки;

g) необязательное растяжение закаленной в холодной воде ТТР заготовки и

h) искусственное старение закаленной в холодной воде, необязательно растянутой ТТР заготовки.

21. Способ по п. 20, в котором упомянутая стадия гомогенизации включает в себя гомогенизацию при температурах от 454 до 549°C (от 850 до 1020°F).

22. Способ по п. 20, в котором упомянутая стадия горячей обработки давлением включает в себя горячую прокатку при температуре от 343 до 499°C (от 650 до 930°F).

23. Способ по п. 20, в котором упомянутая стадия необязательной холодной обработки давлением включает в себя холодное обжатие на от 20 до 95%.

24. Способ по п. 20, в котором упомянутая стадия необязательного растяжения включает в себя растяжение вплоть до 15%.

25. Способ по п. 20, в котором упомянутая стадия старения включает 121-205°С (250-400°F) и время старения может находиться в диапазоне от 2 до 60 часов.

26. Способ по п. 20, в котором:

a) упомянутая стадия гомогенизации включает в себя гомогенизацию при температурах от 454 до 549°C (от 850 до 1020°F);

b) упомянутая стадия горячей обработки давлением включает в себя горячую прокатку при температуре от 343 до 499°C (от 650 до 930°F);

c) упомянутая стадия необязательной холодной обработки давлением включает в себя холодное обжатие на от 20 до 95%;

d) упомянутая стадия термообработки на твердый раствор включает в себя термообработку на твердый раствор в диапазоне температур от 454 до 543°C (от 850 до 1010°F);

e) упомянутая стадия необязательного растяжения включает в себя растяжение вплоть до 15%;

f) упомянутая стадия старения включает 121-205°С (250-400°F), и время старения может находиться в диапазоне от 2 до 60 часов.

27. Способ по п. 20, в котором упомянутая стадия термообработки на твердый раствор включает в себя термообработку на твердый раствор в диапазоне температур от 454 до 543°C (от 850 до 1010°F).

| US 2011030856 A1, 10.02.2011 | |||

| US 20130092294 A1, 18.04.2013 | |||

| WO 2009036953 A1, 26.03.2009 | |||

| US 20120152415 A1, 21.06.2012 | |||

| US 5108519 A1, 28.04.1992 | |||

| Сплав на основе алюминия | 1977 |

|

SU666897A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2003 |

|

RU2237098C1 |

Авторы

Даты

2020-03-16—Публикация

2015-10-23—Подача