Область техники, к которой относится изобретение

[0001] Данное изобретение относится к Al-Cu-Mg-Ag-му сплаву, обладающему улучшенной стойкостью к повреждениям и подходящему для применения в авиационно-космической и других предъявляющих высокие требования областях промышленности. Данный сплав имеет очень низкие уровни содержания железа и кремния и низкое отношение содержания меди к содержанию магния.

Предпосылки создания изобретения

[0002] При применении в коммерческих реактивных самолетах (воздушных летательных аппаратах) ключевым конструкционным требованием к деталям нижней поверхности крыла и фюзеляжу является высокий уровень стойкости к повреждениям, определяемый по измерениям роста усталостной трещины (РУТ) и вязкости разрушения. Материалы современного поколения берут из семейства Al-Cu-ых сплавов серии 2ХХХ, обычно - типа 2Х24. Такие сплавы обычно используются в состоянии Т3Х и по своей природе имеют умеренную прочность с высокой вязкостью разрушения и хорошим сопротивлением РУТ. Обычно при искусственном старении сплавов 2Х24 до состояния Т8, в котором прочность повышается, происходит ухудшение вязкости и/или характеристик РУТ.

[0003] Стойкость к повреждениям представляет собой сочетание вязкости разрушения и сопротивления РУТ. По мере повышения прочности происходит одновременное снижение вязкости разрушения, и поэтому сохранение высокого уровня вязкости при повышенной прочности является желательным свойством любого нового изделия из сплава. Характеристики РУТ часто измеряют с использованием двух общих видов нагружения: 1) с постоянной амплитудой (ПА) и 2) при спектральной или переменной нагрузке. Последняя предназначена для лучшего отображения той нагрузки, которая ожидается при эксплуатации. Подробности РУТ-испытаний с моделированием нагрузки в условиях полета описаны в работе Дж. Шайва, «Значение испытаний на усталость при моделировании условий полета», Отчет Делфтского университета (LR-466), июнь 1985 [J. Schijve, “The significance of flight-simulation fatigue tests”, Delft University Report (LR-466), June 1985]. РУТ-испытания с постоянной амплитудой проводят с использованием диапазона напряжений, определяемого коэффициентом асимметрии цикла R, т.е. отношением минимального напряжения к максимальному. Скорость роста трещин измеряют как функцию коэффициента интенсивности напряжений (ΔК). При переменной нагрузке рост трещин измеряют снова, однако на этот раз сообщают о количестве «полетов». При этом нагрузка является такой, что она имитирует типичные нагрузки при взлете, полете и посадке во время каждого полета, и ее повторяют, моделируя типичные эксплуатационные нагрузки, наблюдаемые для данной детали конструкции самолета. РУТ-испытания при переменной нагрузке являются более репрезентативной характеристикой эксплуатационных качеств сплава, поскольку они имитируют реальную работу самолета. Существует ряд общих типовых видов спектра переменной нагрузкой, а также спектры переменной нагрузки, специфичные для самолета, которые зависят от основных принципов проектирования самолета, а также от размера самолета. Ожидается, что самолеты меньшего размера с одним проходом между рядами кресел будут иметь большее количество взлетно-посадочных циклов, чем большие широкофюзеляжные самолеты, которые совершают меньшее количество, но более длительные полеты.

[0004] При переменной нагрузке повышение предела текучести часто будет снижать степень вызванного пластичностью закрытия трещины (что замедляет распространение трещины) и обычно будет приводить к сокращению срока службы. Примером этому служат эксплуатационные качества недавно разработанного сплава с высокой стойкостью к повреждениям (от англ. High Damage Tolerant, HDT), (обозначенного здесь как 2Х24HDT), который проявляет отличные характеристики долговечности при переменной нагрузке в состоянии Т351 с более низким пределом текучести по сравнению с состоянием Т39 с более высокой прочностью. В идеале конструкторы самолетов хотели бы иметь сплавы, которые обладают более высокими статическими свойствами (прочность на растяжение) с таким же самым или более высоким уровнем стойкости к повреждениям, какой наблюдается в изделиях из сплава 2Х24 в состоянии Т3 (2Х24-Т3).

[0005] В патенте США №5652063 раскрывается состав алюминиевого сплава Al-Cu-Mg-Ag, в котором отношение Cu-Mg находится в диапазоне примерно 5-9, а содержания кремния и железа составляют вплоть до примерно 0,1 мас.% каждого. Состав согласно данному патенту обеспечивает адекватную прочность, но неприемлемые вязкость разрушения и сопротивление росту усталостных трещин.

[0006] В патенте США №5376192 также раскрывается алюминиевый сплав Al-Cu-Mg-Ag, имеющий отношение Cu-Mg в примерно 2,3-25 и гораздо более высокие уровни содержания Fe и Si порядка примерно до 0,3 и 0,25 мас.% соответственно.

[0007] При этом сохраняется потребность в составах сплавов, обладающих адекватной прочностью в сочетании с улучшенной стойкостью к повреждениям, включая вязкость разрушения и повышенное сопротивление росту усталостных трещин, особенно при переменной нагрузке.

Сущность изобретения

[0008] Настоящее изобретение удовлетворяет вышеупомянутую потребность, предлагая новый сплав, обладающий превосходной прочностью с такой же или лучшей вязкостью и улучшенным сопротивлением РУТ, особенно при переменной нагрузке, по сравнению с известными из уровня техники составами и зарегистрированными сплавами, такими как 2524-Т3 для тонкого листа (фюзеляжа) и 2024-Т351/2Х24HDT-T351/2324-T39 для тонкого листа или плиты (нижней поверхности крыла). Использованный в данном документе термин «улучшенная стойкость к повреждениям» обозначает именно эти улучшенные свойства.

[0009] Соответственно в настоящем изобретении предлагается сплав на основе алюминия с улучшенной стойкостью к повреждениям, состоящий по существу из примерно 3,0-4,0 мас.% меди; примерно 0,4-1,1 мас.% магния; вплоть до примерно 0,8 мас.% серебра; вплоть до примерно 1,0 мас.% Zn; вплоть до примерно 0,25 мас.% Zr; вплоть до примерно 0,9 мас.% Mn; вплоть до примерно 0,5 мас.% Fe; и вплоть до примерно 0,5 мас.% Si; остальное - по существу алюминий, случайные примеси и элементы, причем упомянутые медь и магний присутствуют в отношении примерно 3,6-5 частей меди на примерно 1 часть магния. Сплав на основе алюминия предпочтительно является по существу безванадиевым. Отношение Cu:Mg поддерживают на уровне примерно 3,6-5 частей меди на 1 часть магния, более предпочтительно - 4,0-4,5 части меди на 1 часть магния. Не желая быть связанными какой-либо теорией, авторы полагают, что такое отношение придает желательные свойства изделиям, изготовленным из сплава, имеющего состав согласно настоящему изобретению.

[0010] В дополнительном аспекте изобретения предлагается деформированное или литое изделие, изготовленное из сплава на основе алюминия, состоящего по существу из примерно 3,0-4,0 мас.% меди; примерно 0,4-1,1 мас.% магния; вплоть до примерно 0,8 мас.% серебра; вплоть до примерно 1,0 мас.% Zn; вплоть до примерно 0,25 мас.% Zr; вплоть до примерно 0,9 мас.% Mn; вплоть до примерно 0,5 мас.% Fe; и вплоть до примерно 0,5 мас.% Si; остальное - по существу алюминий, случайные примеси и элементы, причем упомянутые медь и магний присутствуют в отношении примерно 3,6-5 частей меди на примерно 1 часть магния. Предпочтительно, медь и магний присутствуют в отношении примерно 4-4,5 части меди на примерно 1 часть магния. Также предпочтительно, чтобы деформированное или литое изделие, выполненное из сплава на основе алюминия, было по существу безванадиевым.

[0011] Поэтому целью настоящего изобретения является получение состава алюминиевого сплава, имеющего улучшенные сочетания прочности, вязкости разрушения и усталостной прочности.

[0012] Дополнительной целью настоящего изобретения является получение деформированных или литых изделий из алюминиевого сплава, имеющих улучшенные сочетания прочности, вязкости разрушения и усталостной прочности.

[0013] Целью настоящего изобретения является получение состава алюминиевого сплава, имеющего улучшенные сочетания прочности, вязкости разрушения и усталостной прочности, при этом сплав имеет низкое отношение Cu:Mg.

[0014] Эти и другие цели настоящего изобретения станут более понятными из следующих фигур, подробного описания и прилагаемой формулы изобретения.

Краткое описание чертежей

[0015] Далее данное изобретение проиллюстрировано следующими чертежами, на которых:

[0016] Фиг.1 представляет собой график, показывающий данные РУТ-испытаний с постоянной амплитудой для 2524-Т3 и образца листа А-Т8. Испытания проводили при ориентации Т-L, при этом коэффициент R равен 0,1.

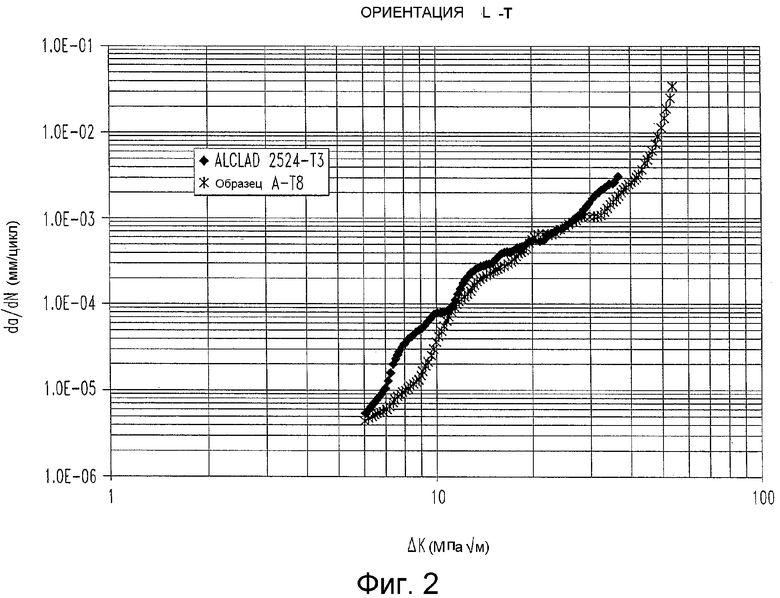

[0017] Фиг.2 представляет собой график, показывающий данные РУТ-испытаний с постоянной амплитудой для 2524-Т3 и образца листа А-Т8. Испытания проводили при ориентации L-Т, при этом коэффициент R равен 0,1.

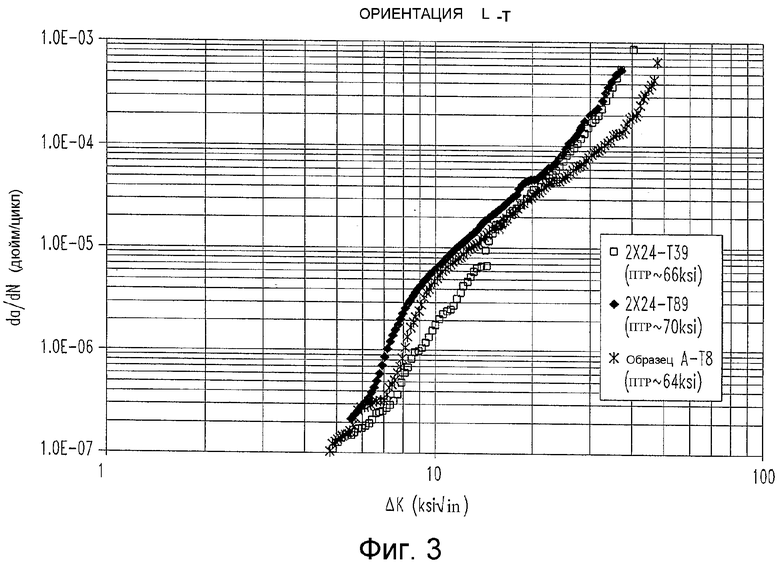

[0018] Фиг.3 представляет собой график, показывающий данные РУТ-испытаний с постоянной амплитудой для 2Х24HDT-Т39, 2Х24HDT-Т89 и образца плиты А. Испытания проводили при ориентации L-Т, при этом коэффициент R равен 0,1.

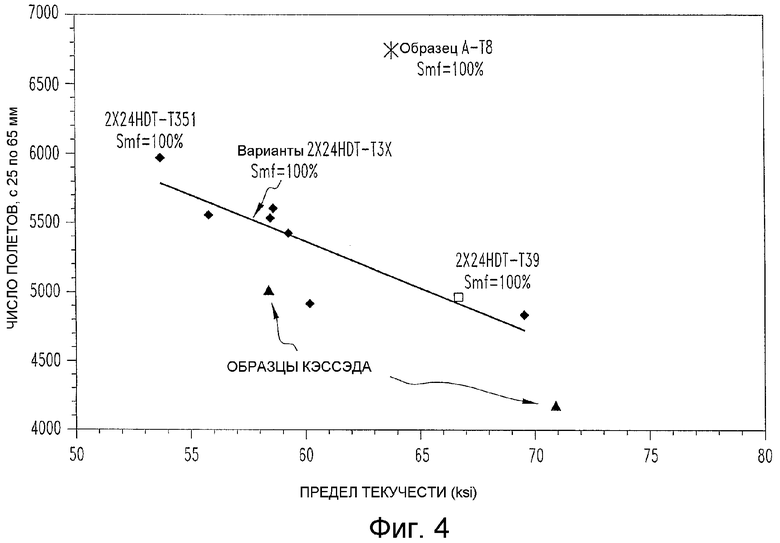

[0019] Фиг.4 представляет собой график, показывающий сравнительные данные полученных при переменной нагрузке характеристик долговечности в зависимости от предела текучести (по сплаву/состоянию) для плит образца А и образца В и 2Х24HDT.

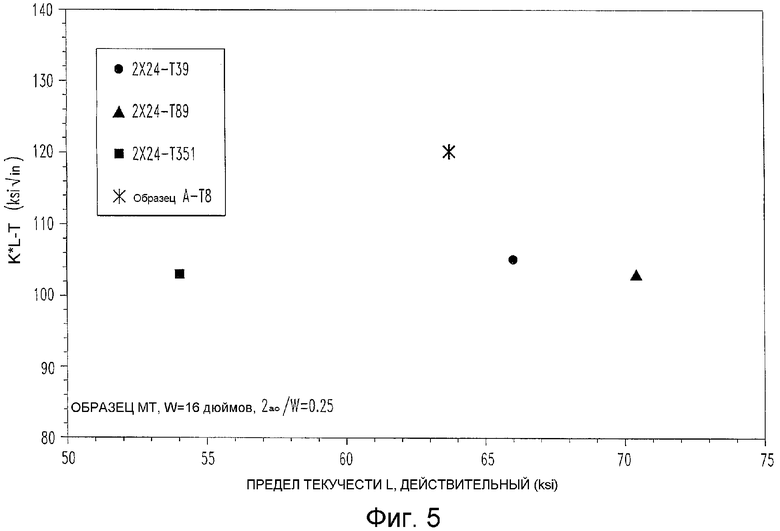

[0020] Фиг.5 представляет собой график, показывающий сравнение вязкости разрушения в зависимости от предела текучести (по сплаву/состоянию) для плит образца А и образца В и 2Х24HDT.

Подробное описание предпочтительных вариантов осуществления

[0021] Определения: В дальнейшем описании составов сплавов при отсутствии иных указаний все упоминания процентных содержаний приведены в массовых процентах (мас.%). При упоминании минимального значения (например, прочности или вязкости) или максимального значения (например, скорости роста усталостной трещины), они относятся к уровню, по которому могут быть составлены спецификации для материалов, или к уровню, который может быть гарантирован в материале, или к уровню, на который конструктор корпуса воздушного судна (с соблюдением коэффициента запаса прочности) может положиться при проектировании. В некоторых случаях они могут иметь статистическую основу, например, 99% продукции соответствуют или, как ожидается, будут соответствовать 95%-му доверительному интервалу при использовании стандартных статистических методов.

[0022] При упоминании здесь каких-либо диапазонов числовых значений подразумевается, что такие диапазоны включают все до единого целые и/или дробные числа между указанным минимальным и максимальным значениями диапазона. Например, диапазон в примерно 3,0-4,0% меди явно включает все промежуточные значения в примерно 3,1, 3,12, 3,2, 3,24, 3,5, полностью до конца, и включая 3,61, 3,62, 3,63 и 4,0 мас.% Cu. Это же относится и к другим, приведенным ниже диапазонам элементов, таким как отношение Cu:Mg, составляющее между примерно 3,6 и 5.

[0023] В настоящем изобретении предлагается сплав на основе алюминия с улучшенной стойкостью к повреждениям, состоящий по существу из примерно 3,0-4,0 мас.% меди; примерно 0,4-1,1 мас.% магния; вплоть до примерно 0,8 мас.% серебра; вплоть до примерно 1,0 мас.% Zn; вплоть до примерно 0,25 мас.% Zr; вплоть до примерно 0,9 мас.% Mn; вплоть до примерно 0,5 мас.% Fe; и вплоть до примерно 0,5 мас.% Si; остальное - по существу алюминий, случайные примеси и элементы, причем упомянутые медь и магний присутствуют в отношении примерно 3,6-5 частей меди на примерно 1 часть магния. Медь и магний предпочтительно присутствуют в отношении, составляющем примерно 4,0-4,5 части меди на примерно 1 часть магния.

[0024] В данном описании термин «по существу без» означает, что нет сколько-нибудь существенного количества этого компонента, намеренно введенного в состав для придания такому сплаву определенного свойства, при этом следует понимать, что следовые количества случайных элементов и/или примесей могут иногда попадать в желаемое конечное изделие. Например, по существу безванадиевый сплав должен содержать менее примерно 0,1% V или, более предпочтительно, менее примерно 0,05% V из-за загрязнения в результате случайных добавок или в результате контакта с каким-либо обрабатывающим и/или захватывающим оборудованием. Во всех предпочтительных первых вариантах воплощения данного изобретения сплавы являются по существу безванадиевыми.

[0025] Сплав на основе алюминия по настоящему изобретению необязательно дополнительно содержит измельчающую зерно добавку. Такая измельчающая зерно добавка может представлять собой титан или соединение титана, и, в случае ее наличия, присутствует в количестве, доходящем вплоть до примерно 0,1 мас.%, более предпочтительно - примерно 0,01-0,05 мас.%. Как будет понятно специалисту в данной области техники, в данном описании все процентные содержания титана касаются количества титана или содержащего титан соединения в случае соединений титана. Титан используют во время осуществления операции непрерывного литья в кристаллизатор («бесслиткового» литья) для модификации и регулирования размера и формы зерен в состоянии после литья, и он может быть добавлен непосредственно в печь или в виде стержня для измельчения зерна. В случае такого введения стержней для измельчения зерна могут быть использованы соединения титана, включая, но не ограничиваясь этим, TiB2 или TiC, либо другие соединения титана, известные в данной области техники. Добавляемое количество должно быть ограничено, поскольку избыточные добавки титана могут привести к образованию частиц нерастворимой второй фазы, которых следует избегать.

[0026] Более предпочтительными являются следующие количества различных элементов, входящих в состав вышеприведенного сплава: магний присутствует в количестве, находящемся в диапазоне примерно 0,6-1,1 мас.%; серебро присутствует в количестве, находящемся в диапазоне примерно 0,2-0,7 мас.%; и цинк присутствует в количестве, находящемся в диапазоне вплоть до примерно 0,6 мас.%. Альтернативно, цинк может быть частично заменен серебром, при этом суммарное количество цинка и серебра составляет вплоть до примерно 0,9 мас.%.

[0027] В сплав могут быть введены добавки-дисперсоиды для регулирования развития зеренной структуры во время осуществления операций горячей деформационной обработки, таких как горячая прокатка, экструзия или ковка. Одна из добавок-дисперсоидов может представлять собой цирконий, образующий частицы Al3Zr, которые ингибируют рекристаллизацию. Вместо циркония или вдобавок к цирконию может быть также добавлен марганец, так что обеспечивается сочетание двух дисперсоидообразующих элементов, которые позволяют улучшить регулирование зеренной структуры в готовом изделии. Известно, что марганец повышает содержание второй фазы в готовом изделии, что может оказывать отрицательное влияние на вязкость разрушения; следовательно, уровень выполняемых добавок будет регулироваться для оптимизации свойств сплава.

[0028] Предпочтительно, цирконий будет присутствовать в количестве, находящемся в диапазоне вплоть до примерно 0,18 мас.%; марганец более предпочтительно будет присутствовать в количестве, находящемся в диапазоне вплоть до примерно 0,6 мас.%, наиболее предпочтительно - примерно 0,3-0,6 мас.%. На предпочтительный диапазон выбранных добавок-дисперсоидов будет влиять вид готового изделия.

[0029] Необязательно, сплав на основе алюминия по настоящему изобретению дополнительно содержит скандий, который может быть добавлен в качестве дисперсоида или измельчающего зерно элемента с целью регулирования размера зерен и зеренной структуры. В случае его наличия скандий будет добавляться в количестве, находящемся в диапазоне вплоть до примерно 0,25 мас.%, более предпочтительно - вплоть до примерно 0,18 мас.%.

[0030] Другие элементы, которые могут быть добавлены во время операций литья, включают, но не ограничиваются ими, бериллий и кальций. Данные элементы используют для регулирования или ограничения окисления расплавленного алюминия. Такие элементы считаются следовыми элементами, обычно добавляемыми в количестве менее примерно 0,01 мас.%, при этом предпочтительное добавляемое количество составляет менее примерно 100 м.д. (миллионных долей).

[0031] Сплавы по настоящему изобретению характеризуются предпочтительными диапазонами содержания других элементов, которые обычно рассматриваются как примеси и поддерживаются в определенных рамках. Наиболее обычными из таких примесных элементов являются железо и кремний, и в тех случаях, когда требуются высокие уровни стойкости к повреждениям (как в изделиях авиационно-космического назначения), уровни содержания Fe и Si предпочтительно поддерживают относительно низкими для ограничения образования составляющих фаз Al7Cu2Fe и Mg2Si, которые являются вредными для вязкости разрушения и сопротивления росту усталостных трещин. Такие фазы имеют низкую твердофазную растворимость в Al-ом сплаве и, образовавшись, не могут быть устранены путем термических обработок. Добавляемые количества Fe и Si поддерживают на уровне менее примерно 0,5 мас.% каждого. Предпочтительно, их суммарный максимальный уровень поддерживают ниже примерно 0,25 мас.%, при более предпочтительном суммарном максимальном содержании в изделиях авиационно-космического назначения ниже примерно 0,2 мас.%. Другие случайные элементы/примеси могут включать, например, натрий, хром или никель.

[0032] В дополнительном аспекте изобретения предлагается деформированное или литое изделие, изготовленное из сплава на основе алюминия, состоящего по существу из примерно 3,0-4,0 мас.% меди; примерно 0,4-1,1 мас.% магния; вплоть до примерно 0,8 мас.% серебра; вплоть до примерно 1,0 мас.% Zn; вплоть до примерно 0,25 мас.% Zr; вплоть до примерно 0,9 мас.% Mn; вплоть до примерно 0,5 мас.% Fe; и вплоть до примерно 0,5 мас.% Si; остальное - по существу алюминий, случайные примеси и элементы, причем упомянутые медь и магний присутствуют в отношении примерно 3,6-5 частей меди на примерно 1 часть магния. Предпочтительно, медь и магний присутствуют в отношении примерно 4-4,5 части меди на примерно 1 часть магния. Также предпочтительно, чтобы это деформированное или литое изделие, изготовленное из сплава на основе алюминия, было по существу безванадиевым. Дополнительными предпочтительными вариантами реализации являются такие же, как и описанные выше для состава сплава.

[0033] Использованный в данном документе термин «деформированное изделие» относится к любому деформированному изделию в том смысле, который подразумевается под этим термином в данной области техники, включая, но не ограничиваясь ими, катаные изделия, такие как поковки, полученные выдавливанием или прессованием профили, включая прутки и стержни, и т.п. Предпочтительную категорию деформированных изделий составляют деформированные изделия авиационно-космического назначения, такие как листы или плиты, используемые для изготовления фюзеляжа или крыла самолета (воздушного судна), или другие деформированные формы, пригодные для использования в авиационно-космической промышленности в том смысле, который понимается под этим термином специалистом в данной области техники. Альтернативно, сплав по настоящему изобретению может быть использован в любом из вышеупомянутых деформированных видов в других изделиях, таких как изделия, предназначенные для других отраслей промышленности, включая автомобильную и другие отрасли транспорта, отдых/развлечения/спорт и другие назначения. В дополнение к этому изобретенный сплав может быть также использован в качестве литейного сплава в том смысле, который подразумевается под этим термином в той области техники, где производят изделия определенной формы.

[0034] В дополнительном аспекте настоящего изобретения предлагается композиционное изделие с матрицей или металлической матрицей, выполненной из сплава, имеющего вышеописанный состав.

[0035] В соответствии с изобретением предпочтительный сплав превращают в полученный из слитка продукт, подходящий для горячей деформационной обработки или прокатки. Например, большие слитки вышеприведенного состава могут быть отлиты полунепрерывным способом, а затем подвергнуты удалению поверхностного слоя или механической обработке для удаления поверхностных дефектов, насколько это необходимо или требуется для получения хорошей прокатной поверхности. Затем слиток может быть подвергнут предварительному нагреву для гомогенизации и превращения его внутренней структуры в твердый раствор. Подходящая обработка предварительным нагревом состоит в нагреве слитка до примерно 900-980°F. Является предпочтительным, чтобы гомогенизация проводилась в течение совокупных времен выдержки порядка примерно от 12 до 24 часов.

[0036] Затем слиток подвергают горячей прокатке для получения изделия желаемых размеров. Горячую прокатку следует начинать, когда слиток имеет температуру существенно выше примерно 850°F, например около 900-950°F. Для некоторых изделий является предпочтительным проводить такую прокатку без подогрева, т.е. используя мощность прокатного стана для поддержания температуры прокатки выше желательного минимума. Затем горячую прокатку продолжают, обычно в реверсивном горячем прокатном стане до достижения желаемой толщины конечного продукта-плиты.

[0037] В соответствии с данным изобретением желаемая толщина горячекатаной плиты для применения в обшивке нижней поверхности крыла обычно составляет примерно от 0,35 до 2,2 дюйма или около этого, а предпочтительно - в пределах примерно от 0,9 до 2 дюймов. Согласно нормативам Алюминиевой ассоциации листовые изделия имеют толщину менее 0,25 дюйма; изделия толщиной более 0,25 дюйма называют плитами.

[0038] Помимо предпочтительных вариантов реализации данного изобретения, касающихся обшивки нижней поверхности крыла и стенок лонжерона, данный сплав может быть использован для экструзии стрингеров. При осуществлении такой экструзии сплав согласно настоящему изобретению вначале нагревают до температуры, составляющей примерно 650-800°F, предпочтительно - примерно 675-775°F, а затем осуществляют уменьшение площади поперечного сечения при относительном сужении (или степени вытяжки), по меньшей мере, примерно 10:1.

[0039] Горячекатаные плиты или другие виды деформированных изделий согласно настоящему изобретению предпочтительно подвергают термической обработке на твердый раствор (SHT) при одной или более температурах примерно от 900°F до 980°F с целью перевода значительных частей, а предпочтительно - всех или по существу всех, растворимых марганца и меди в раствор, причем следует понимать, что при не всегда совершенных физических процессах, возможно, не все последние остатки таких основных легирующих компонентов могут быть полностью растворены во время стадии(й) SHT (или растворения). После нагревания до вышеуказанных повышенных температур полученная плита согласно настоящему изобретению должна быть быстро охлаждена или закалена для завершения термической обработки на твердый раствор. Такое охлаждение обычно осуществляют путем погружения в бак подходящего размера с водой или при помощи водяных струй, хотя в качестве дополнительного или заменяющего средства охлаждения может быть использована воздушная закалка.

[0040] После закалки такое изделие может быть подвергнуто холодной деформационной обработке и/или растяжению для развития нужной прочности, снятия внутренних напряжений и выпрямления изделия. Степень деформации в холодном состоянии (например, холодной прокатки, холодного сжатия) может составлять вплоть до примерно 11%, при предпочтительном диапазоне - примерно от 8 до 10%. Последующее растягивание такого холоднодеформированного изделия будет достигать, максимум, примерно 2%. При отсутствии холодной прокатки изделие можно растягивать, максимум, на примерно 8%, при предпочтительном уровне растяжения от 1 до 3%.

[0041] После быстрой закалки и холодной деформационной обработки, если она желательна, изделие подвергают искусственному старению путем нагревания до соответствующей температуры для улучшения прочности и других свойств. При одном из предпочтительных видов термической обработки старением изделие в виде плиты из дисперсионно-твердеющего сплава подвергают одной стадии, фазе или операции старения. Общеизвестно, что линейное изменение температуры вверх до и/или вниз от заданной или целевой температуры обработки само по себе может вызвать эффекты выделения вторичных фаз (старения), которые могут, а, зачастую, и должны быть приняты во внимание при интеграции таких условий линейного изменения температуры и вызываемого ими дисперсионного твердения в общий процесс обработки старением. Такая интеграция с большими подробностями описана в патенте США №3645804 на имя Пончела (Ponchel). При линейном изменении температуры и его соответствующей интеграции две или три фазы термической обработки изделия согласно практике старения могут быть для удобства осуществлены в одной-единственной программируемой печи; однако каждая стадия (этап или фаза) будет описана более полно как отдельная операция. При обработке искусственным старением можно использовать одну-единственную основную стадию старения, такую как нагрев до 375°F, при обработке старением в предпочтительном диапазоне от 290 до 330°F. Продолжительность старения может составлять вплоть до 48 часов, при предпочтительном диапазоне примерно от 16 до 36 часов в зависимости от температуры искусственного старения.

[0042] Система обозначения состояний была разработана Алюминиевой ассоциацией и имеет общее употребление для описания основной последовательности этапов, осуществляемых для получения различных состояний. В данной системе состояние Т3 описано как состояние после термической обработки на твердый раствор, холодной деформационной обработки и естественного старения до достижения по существу стабильного состояния, при этом было признано влияние используемой холодной деформационной обработки на пределы механических свойств. Обозначение Т6 охватывает изделия, подвергнутые термической обработке на твердый раствор и искусственному старению, но с небольшой холодной деформационной обработкой или без нее, так что эта холодная деформационная обработка считается не влияющей на пределы механических свойств. Состояние Т8 обозначает изделия, подвергнутые термической обработке на твердый раствор, холодной деформационной обработке и искусственному старению, но при этом холодная деформационная обработка признается влияющей на пределы механических свойств.

[0043] Предпочтительно изделие находится в состоянии типа Т6 или Т8, включая любое из серий Т6 или Т8. Другие подходящие состояния включают, но не ограничиваются ими, Т3, Т39, Т351 и другие состояния из серии Т3Х. Также допускается, чтобы изделие поставлялось в состоянии Т3Х и подвергалось процессу деформации или формовки с получением элемента конструкции уже производителем самолетов. После такой операции изделие может быть использовано в состоянии Т3Х или состарено до состояния Т8Х.

[0044] Формовка со старением может обеспечить более низкие производственные затраты, допуская создание более сложных форм крыла. Во время формовки со старением деталь зажимают в штампе при повышенной температуре, обычно между примерно 250°F и примерно 400°F, в течение от нескольких до десятков часов, и получают желаемые контуры в результате релаксации напряжений. Если необходимо использовать более высокую температуру обработки искусственным старением, например обработку выше 280°F, то металл может быть подвергнут формовке или деформации для получения нужной формы во время обработки искусственным старением. Вообще говоря, большинство предусматриваемых видов деформации являются относительно простыми, как, например, очень плавное искривление по ширине и/или длине элемента-плиты.

[0045] Обычно материал плиты нагревают до примерно 300°F-400°F, например, около 310°F, размещают на выпуклой форме и нагружают при помощи зажимов или приложения нагрузки на противоположных краях плиты. Плита более или менее приобретает контур формы за относительно короткий период времени, но при охлаждении вновь немного пружинит назад при удалении силы или нагрузки. Кривизну контура формы слегка преувеличивают относительно желательной формовки плиты с тем, чтобы компенсировать это упругое последействие. Если желательно, этап обработки искусственным старением при низкой температуре около 250°F может предшествовать и/или следовать за формовкой со старением. Альтернативно, формовка со старением может быть осуществлена при такой температуре, как примерно 250°F, до или после старения при более высокой температуре, такой как примерно 330°F. Специалист в данной области техники способен определить соответствующий порядок и температуры каждого этапа, исходя из желаемых свойств и характера конечного изделия.

[0046] Элемент-плита может быть подвергнута механической обработке после любого этапа, например, путем придания плите конусности таким образом, чтобы часть плиты, предназначенная находиться ближе к фюзеляжу, была толще, а часть плиты, наиболее близкая к законцовке крыла, было тоньше. При желании может быть также осуществлена дополнительная механическая обработка или другие операции по приданию нужной формы до или после обработки формовкой со старением.

[0047] Согласно уровню техники материал облицовки нижней поверхности крыла для последних нескольких поколений современных коммерческих (гражданских) реактивных воздушных судов обычно выбирали из семейства сплавов 2Х24 в естественно состаренном состоянии, таком как Т351 или Т39, при этом термическое воздействие во время формовки со старением было минимизировано для того, чтобы сохранить желательные характеристики материала в естественно состаренных состояниях. В отличие от этого сплавы по настоящему изобретению предпочтительно используют в искусственно состаренных состояниях, таких как состояния типа Т6 и Т8, и при этом обработка искусственным старением может быть осуществлена одновременно с формовкой со старением, не вызывая какого-либо ухудшения их желательных свойств. Способность сплава по изобретению приобретать желаемые контуры во время формовки со старением является либо такой же, либо даже лучшей, чем у используемых в настоящее время сплавов 2Х24.

Пример

[0048] При получении изобретенных составов сплавов для иллюстрации улучшение механических свойств методом непрерывного литья в кристаллизатор (т.н. «бесслиткового» литья, от англ. «Direct Chill», D.C.) были отлиты слитки с поперечным сечением 6×16 дюймов в качестве образцов А-D, составы которых представлены в таблицах 1 и 2. После отливки со слитков снимали поверхностный слой до толщины примерно 5,5 дюйма в целях их подготовки к гомогенизации и горячей прокатке. Слитки гомогенизировали партиями, используя многостадийную технологию с последней стадией выдержки (томления) при температуре примерно от 955 до 965°F в течение 24 часов. Слитки подвергали начальной горячей прокатке до промежуточной толщины сляба, а затем подогревали до примерно 940°F, чтобы завершить операцию горячей прокатки, при этом подогрев использовали, когда температуры горячей прокатки падали ниже 700°F. Образцы были подвергнуты горячей прокатке до примерно 0,75 дюйма в случае плиты и примерно 0,18 дюйма - в случае листа. После горячей прокатки листовые образцы подвергали холодной прокатке на примерно 30% до конечной толщины примерно 0,125 дюйма.

[0049] Затем образцы изготовленных плит и листов подвергали тепловой обработке при температурах в интервале примерно от 955 до 965°F с использованием времен выдержки вплоть до 60 минут, а затем закаливали холодной водой. Образцы плит растягивали в течение одного часа от момента закалки до достижения номинального уровня примерно 2,2%. Образцы листов также растягивали в течение одного часа после закалки при номинальном уровне примерно 1%. Образцам плит и листов после растяжения давали возможность естественно состариться в течение примерно 72 часов перед искусственным старением. Образцы подвергали искусственному старению в течение от 24 до 32 часов при примерно 310°F. Затем образцы плит и листов были охарактеризованы по механическим свойствам, включая прочность на растяжение, вязкость разрушения и сопротивление росту усталостных трещин.

[0050] В таблицах 1 и 2 показаны изделия в виде листов и плит, изготовленные из составов по настоящему изобретению, по сравнению с составами известного уровня техники.

Химический анализ материала плит

Химический анализ материала листов

СОПРОТИВЛЕНИЕ РОСТУ УСТАЛОСТНЫХ ТРЕЩИН

[0051] Важным свойством для конструкторов корпусов самолетов является сопротивление растрескиванию, вызванному усталостью. Усталостное растрескивание возникает в результате повторяющихся циклов нагрузки и разгрузки или циклического повторения высокой и низкой нагрузки, например, когда крыло движется вверх и вниз или фюзеляж расширяется при повышении давления и сжимается при снижении давления. Усталостные нагрузки бывают ниже статического предела прочности на растяжение материала, определяемого при испытании на растяжение, и, как правило, они ниже предела текучести материала. Если в конструкции существует трещина или трещиноподобный дефект, то повторные циклические или усталостные нагрузки могут вызвать рост трещины. Такое явление называют распространением усталостной трещины. Распространение трещины в результате усталости может привести к образованию достаточно большой трещины для того, чтобы катастрофически распространяться в том случае, когда сочетание размера трещины и нагрузок является достаточным для превышения вязкости разрушения материала. Таким образом, повышение сопротивления материала распространению трещины в результате усталости дает существенные преимущества относительно долговечности авиационных конструкций. Чем медленнее распространяется трещина, тем лучше. Быстро распространяющаяся трещина в конструктивном элементе самолета может привести к катастрофическому разрушению при отсутствии нужного времени для ее обнаружения, в то время как медленно распространяющаяся трещина дает время на ее обнаружение и корректирующее воздействие или ремонт.

[0052] На скорость, с которой трещина в материале распространяется во время циклической нагрузки, влияет длина трещины. Другим важным фактором является разница между максимальной и минимальной нагрузками, в интервале между которыми конструкция подвергается циклическим нагрузкам. Один из показателей, учитывающих как длину трещины, так и разницу между максимальной и минимальной нагрузками, называется диапазоном коэффициента интенсивности циклических напряжений или ΔК, единицами измерения которого являются ksi√in (килофунты на квадратный дюйм, умноженные на корень квадратный из дюйма), подобно коэффициенту интенсивности напряжений, используемому для измерения вязкости разрушения. Диапазон коэффициента интенсивности циклических напряжений (ΔК) представляет собой разность между коэффициентами интенсивности напряжений при максимальной и минимальной нагрузках. Другой мерой распространения усталостной трещины является отношение между минимальной и максимальной нагрузками во время цикла, называемое «коэффициентом асимметрии цикла» и обозначаемое буквой R, при этом коэффициент в 0,1 означает, что максимальная нагрузка в 10 раз больше минимальной нагрузки.

[0053] Скорость роста трещины может быть вычислена для данного приращения протяженности трещины путем деления величины изменения длины трещины (обозначаемой Δа) на число циклов нагрузки (ΔN), которое привело к такой величине роста трещины. Скорость распространения трещины выражается как Δа/ΔN или 'da/ΔN', а единицами ее измерения являются дюймы/цикл. Скорости распространения усталостных трещин в материале могут быть определены на треснувшей в центре работающей на растяжение панели.

[0054] В условиях переменной нагрузки результаты иногда представляют как число сымитированных полетов, вызывающих в конечном итоге разрушение испытываемого образца, но чаще их представляют как число полетов, необходимых для роста трещины на данное приращение протяженности трещины, при этом последняя иногда отражает конструкционно значимую длину, такую как первоначально обнаруживаемая длина трещины.

[0055] Размеры образца листа для испытаний на характеристики РУТ при постоянной амплитуде составляли 4,0 дюйма по ширине на 12 дюймов по длине при полной толщине листа. Испытания при переменной нагрузке были проведены с использованием образца таких же размеров, используя типичный для фюзеляжа спектр переменной нагрузки; число полетов и полученные результаты представлены в таблице 3. Как можно видеть из таблицы 3, на протяжении интервала длины трещины с 8 по 35 мм срок службы при переменной нагрузке может быть повышен с помощью нового сплава более чем на 50%. Испытания РУТ при переменной нагрузке проводили в ориентации L-Т.

Типичные данные по РУТ при переменной нагрузке для листового материала, испытанного в ориентации L-T

[0056] Новый сплав был также испытан на РУТ в условиях постоянной амплитуды в ориентации как L-T, так и T-L при R=0,1 (Фиг.1 и 2). Ориентация T-L обычно является наиболее критической при применении в фюзеляже, но на некоторых участках, таких как корона (верх) фюзеляжа над крыльями, самой критической становится ориентация L-Т.

[0057] Улучшение характеристик измеряется по наличию более низких скоростей роста трещины при данном значении ΔК. При всех испытанных значениях новый сплав проявляет повышенные характеристики по сравнению с 2524-Т3. Данные по РУТ обычно откладывают на графике в двойном логарифмическом масштабе, проявляющем тенденцию к минимизации степени различия между сплавами. Однако для данного значения ΔК улучшение образца сплава А может быть определено количественно, как показано в таблице 4 (Фиг.1).

Данные по РУТ при постоянной амплитуде для листового материала, испытанного в ориентации T-L

[0058] Сплав по изобретению был также испытан в форме плиты как при постоянной амплитуде (ПА) (образец А), так и при переменной нагрузке (образцы А и В). Размеры образцов для ПА-испытаний были такими же, как и размеры образцов в случае листа, за исключением того, что образцы были подвергнуты механической обработке до толщины 0,25 дюйма от положения на середине толщины (Т/2) путем удаления одинакового количества металла с обеих поверхностей плиты. Для испытаний при переменной нагрузке размеры образца составляли 7,9 дюйма в ширину на 0,47 дюйма в толщину также от положения на середине толщины (Т/2). Все испытания проводили в L-T ориентации, поскольку эта ориентация соответствует главному направлению растягивающей нагрузки во время полета.

[0059] Как можно видеть из Фиг.3, при нагрузке с постоянной амплитудой (ПА) изобретенный сплав имеет более высокие скорости РУТ, особенно в режиме более низкого ΔК, чем высокостойкий к повреждениям сплав состава 2Х24HDT в состоянии Т39. Когда сплав 2Х24HDT подвергают искусственному старению до состояния Т89, он демонстрирует ухудшение характеристик роста усталостной трещины при ПА-нагрузке, что является типичным для сплавов 2Х24. Это является основной причиной, по которой для изготовления нижней поверхности крыльев почти исключительно используют состояния Т39 и Т351 с более низкой прочностью, даже несмотря на то что искусственно состаренные состояния, такие как Т89, Т851 или Т87, дают многочисленные преимущества, такие как, например, пригодность к формовке со старением до конечного состояния и лучшая коррозионная стойкость. Изобретенный сплав, даже находясь в искусственно состаренном состоянии, имеет более высокое сопротивление РУТ, чем 2Х24HDT-Т89, при всех ΔК, при этом превосходя характеристики 2Х24HDT в высокостойком к повреждениям состоянии Т39 при более высоком ΔК.

[0060] Режим с более низким ΔК при росте усталостной трещины является очень важным, поскольку именно в нем, как ожидается, пройдет большая часть срока службы конструкции. Исходя из превосходных ПА-характеристик у 2Х24HDT в состоянии Т39 и сходного предела текучести ожидалось, что он будет лучше образца А при переменных нагрузках. Однако, к удивлению, когда образец А испытывали при типичных для нижней поверхности крыла переменных нагрузках, он работал существенно лучше 2Х24HDT-Т39, продемонстрировав 36%-ое увеличение срока службы (Фиг.4, таблица 5). Такой результат не мог быть предсказан специалистом в данной области техники. Еще более удивительно, что характеристики образца А при переменных нагрузках были выше, чем у 2Х24HDT в состоянии Т351, который имеет сходное с 2Х24HDT-Т39 сопротивление РУТ при постоянной амплитуде, но значительно более низкий предел текучести, чем 2Х24HDT-Т39 или образец А. Превосходные характеристики изобретенного сплава при переменной нагрузке также проиллюстрированы данными по образцу В (таблица 5 и Фиг.4).

[0061] Специалисты в данной области техники признают, что более низкий предел текучести благоприятен для эксплуатационных характеристик при переменной нагрузке, как дополнительно проиллюстрировано линией тренда на Фиг.4 для 2Х24HDT, обработанного до состояний Т3Х, обладающих диапазоном уровней прочности. Срок службы образцов А и В при переменной нагрузке находится заметно выше этой линии тренда для 2Х24HDT, а также заметно превосходят составы Кэссэда, которые находятся ниже линии тренда для 2Х24HDT.

Типичные данные по РУТ при переменной нагрузке для материала плиты, испытанного в ориентации L-T

ВЯЗКОСТЬ РАЗРУШЕНИЯ

[0062] Вязкость разрушения сплава является мерой его устойчивости к быстрому разрушению при наличии ранее существовавшей трещины или трещиноподобного дефекта. Вязкость разрушения является важным для конструкторов корпусов самолетов свойством, особенно в тех случаях, если хорошая вязкость может сочетаться с хорошей прочностью. В качестве сравнения предел прочности на растяжение, или способность выдерживать нагрузку без разрушения, элемента конструкции при растягивающей нагрузке может быть определен(а) как величина нагрузки, разделенная на площадь наименьшего поперечного сечения элемента конструкции, которое перпендикулярно растягивающей нагрузке (напряжение в нетто-сечении). Для простой конструкции с прямыми сторонами прочность поперечного сечения легко можно связать с пределом прочности на разрыв или растяжение плавно растягиваемого образца. Таким образом осуществляют испытание на растяжение. Однако в случае конструкции, имеющей трещину или трещиноподобный дефект, прочность элемента конструкции зависит от длины трещины, геометрии элемента конструкции и свойства материала, известного как вязкость разрушения. Под вязкостью разрушения можно понимать сопротивление материала опасному или даже катастрофическому распространению трещины под действием растягивающей нагрузки.

[0063] Вязкость разрушения может быть измерена несколькими способами. Один способ состоит в том, чтобы создать нагрузку на растяжение в имеющем трещину испытываемом образце. Нагрузка, необходимая для разрушения образца, разделенная на площадь его нетто-сечения (площадь поперечного сечения за вычетом площади, содержащей трещину), известна как остаточная прочность, представленная в таких единицах измерения, как тысячи фунтов силы на единицу площади (ksi - килофунтов на квадратный дюйм). В том случае, когда прочность материала, а также образец являются постоянными, остаточная прочность является мерой вязкости разрушения материала. Поскольку она сильно зависит от прочности и геометрии, остаточную прочность обычно используют в качестве меры вязкости разрушения в тех случаях, когда другие способы являются не столь пригодными из-за некоторых ограничений, таких как размер или форма имеющегося материала.

[0064] Если геометрия элемента конструкции такова, что он пластически не деформируется по толщине при приложении растягивающей нагрузки (плоская деформация), вязкость разрушения часто измеряют как вязкость разрушения при плоской деформации, КIc. Это обычно касается относительно толстых изделий или профилей, например, 0,6 или 0,75 или 1 дюйм более. Стандартом ASTM E-399 установлено стандартное испытание с использованием работающего на растяжение компактного образца с предварительно созданной усталостной трещиной для измерения КIc, единицей измерения которого является ksi√in. Это испытание обычно используют для измерения вязкости разрушения в том случае, когда материал имеет большую толщину, поскольку считается, что испытание не зависит от геометрии образца при условии, что соблюдены соответствующие стандарты ширины, длины трещины и толщины. Символ К, используемый в КIc, обозначает коэффициент интенсивности напряжений.

[0065] Элементы конструкции, которые деформируются при плоской деформации, являются, как указано выше, относительно толстыми. Более тонкие элементы конструкции (толщиной менее 0,6-0,75 дюйма) обычно деформируются в условиях плоского напряжения или, наиболее часто, в условиях комбинированного режима. Измерение вязкости разрушения в таких условиях может ввести дополнительные переменные, поскольку значение, получаемое в результате такого испытания, в некоторой степени зависит от геометрии испытываемого образца. Один из способов испытаний состоит в приложении непрерывно повышающейся нагрузки к прямоугольному испытываемому образцу, содержащему трещину. Таким образом может быть получен график зависимости интенсивности напряжений от протяженности трещины, известный как R-кривая (кривая трещиностойкости). Определение R-кривой изложено в ASTM E561.

[0066] Когда геометрия изделия из сплава или элемента конструкции такова, что она допускает пластическую деформацию по его толщине при приложении растягивающей нагрузки, вязкость разрушения часто измеряют как вязкость разрушения в условиях плоского напряженного состояния. В качестве меры вязкости разрушения используют максимальную нагрузку, возникающую на относительно тонком, широком образце с предварительно созданной трещиной. В случае использования длины трещины при максимальной нагрузке для вычисления коэффициента интенсивности напряжений при такой нагрузке коэффициент интенсивности напряжений называют вязкостью разрушения в условиях плоского напряженного состояния, Кc. Однако, когда коэффициент интенсивности напряжений вычисляют с использованием длины трещины перед приложением нагрузки, результат вычислений известен как условный коэффициент интенсивности напряжений, К*, материала. Поскольку длина трещины при вычислении Кc обычно больше, значения Кc обычно выше значений К* для данного материала. Обе эти меры вязкости разрушения выражают в единицах ksi√in. Для вязких материалов численные значения, получаемые в результате таких испытаний, обычно повышаются с увеличением ширины образца или уменьшением его толщины.

[0067] Следует отметить, что ширина испытываемой панели, используемой в испытании на вязкость разрушения, может оказывать существенное влияние на интенсивность напряжений, измеряемую во время испытания. Некоторый данный материал может проявлять вязкость К*, равную 60 ksi√in, при использовании испытываемого образца шириной 6 дюймов, в то время как для более широких образцов измеренный К* будет увеличивается с ростом ширины образца. Например, один и тот же материал, который имел вязкость К* в 60 ksi√in при 6-дюймовой по ширине панели, может проявлять более высокие значения К*, например, около 90 ksi√in, при 16-дюймовой панели, около 150 ksi√in - при панели шириной 48 дюймов и около 180 ksi√in - при панели шириной 60 дюймов. В меньшей степени на измеренное значение К* влияет исходная длина трещины (т.е. длины трещины в образце) перед испытанием. Специалисту в данной области техники должно быть понятно, что непосредственное сравнение значений К невозможно до тех пор, пока не будут использованы аналогичные методики испытания, учитывающие размер испытываемой панели, длину и местоположение исходной трещины и другие переменные, которые влияют на измеряемую величину.

[0068] Данные по вязкости разрушения были получены с использованием 16-дюймового М(Т) образца. Все значения K для вязкости в приведенных ниже таблицах были выведены в результате испытаний панели шириной 16 дюймов и номинальной длиной исходной трещины в 4,0 дюйма. Все испытания проводились в соответствии с ASTM E561 и ASTM B646.

[0069] Как можно видеть из таблицы 6 и Фиг.5, новый сплав (образцы А и В) обладает значительно более высокой вязкостью разрушения (измеренной как К*) по сравнению с имеющими сравнимую прочность сплавами в состоянии Т3. Таким образом, сплав по настоящему изобретению может выдерживать большую трещину, чем сравнительный сплав, такой как 2324-Т39, как в толстом, так и в тонком сечении, без повреждений, вызванных быстрым разрушением.

[0070] Сплав 2Х24HDT-T39 обладает типичным пределом текучести (ПТР), равным ~66 ksi, и значением К*, равным 105 ksi√in, в то время как новый сплав обладает несколько меньшим ПТР, равным ~64 ksi (на 3,5% ниже), но значением вязкости К*, равным 120 ksi√in (на 12,5% выше). Также можно видеть, что при старении до состояния Т8 изделие из 2Х24HDT проявляет повышенную прочность с ПТР ~70 ksi при значении К*, равном 103 ksi√in. В листовой форме сплав по настоящему изобретению также проявляет более высокую прочность с высокой вязкостью разрушения по сравнению со стандартными листовыми изделиями из стандартного 2×24-Т3.

[0071] Полное сравнение свойств сплавов по настоящему изобретению и сплавов известного уровня техники представлено в таблицах 6, 7, 8 и 9.

Типичные данные по свойствам на растяжение и вязкости разрушения для материала плиты

Типичные данные по свойствам на растяжение для листового материала

Типичные результаты РУТ-испытаний при нагрузке с постоянной амплитудой и при переменной нагрузке для материала плиты

Типичные результаты РУТ-испытаний при нагрузке с постоянной амплитудой и при переменной нагрузке для листового материала

[0072] Сплав по настоящему изобретению проявляет улучшенные качества по сравнению с 2324-Т39 как по устойчивости к возникновению усталости, так и по сопротивлению росту усталостных трещин при низком ΔК, что позволяет повысить предельный интервал между осмотрами. Такое улучшение обеспечивает преимущество для производителей самолетов за счет увеличения времени до первого осмотра, тем самым сокращая эксплуатационные расходы и время простоя самолетов. Сплав по настоящему изобретению также проявляет улучшенные по сравнению с 2324-Т39 качества по сопротивлению росту усталостных трещин и вязкости разрушения, т.е. свойствам, имеющим отношение к периодичности повторного осмотра, которая прежде всего зависит от сопротивления сплава распространению усталостной трещины при среднем и высоком ΔК и критической длины трещины, которая определяется его вязкостью разрушения. Такие улучшения позволят увеличить число летных циклов между осмотрами. Благодаря преимуществам, обеспечиваемым настоящим изобретением, производители самолетов также могут повысить рабочее напряжение при эксплуатации и снизить массу самолета при сохранении такого же интервала между осмотрами. Сниженная масса может привести в результате к большей топливной экономичности, большей грузоподъемности и пассажировместимости и/или большей дальности полета самолета.

ДОПОЛНИТЕЛЬНЫЕ ИСПЫТАНИЯ

[0073] Дополнительные образцы приготовили следующим образом: образцы отливали в кокилях с вертикальным разъемом типа «книга» с поперечным сечением приблизительно 1,25×2,75 дюйма. После отливки со слитков снимали поверхностный слой до толщины примерно 1,1 дюйма для подготовки к гомогенизации и горячей прокатке. Слитки гомогенизировали партиями, используя многостадийную технологию с конечной стадией выдержки при температуре примерно 955-965°F в течение 24 часов. Затем слитки с обработанной поверхностью подвергали операции нагрева перед прокаткой до примерно 825°F и горячей прокатке до достижения толщины примерно 0,1 дюйма. Образцы подвергали термической обработке при температурах в диапазоне примерно 955-965°F при продолжительности выдержки вплоть до 60 минут, а затем закаливали холодной водой. Образцы растягивали в течение одного часа от момента закалки до достижения номинального уровня примерно 2%, после растягивания давали им возможность естественно состариться в течение примерно 96 часов перед осуществлением искусственного старения в течение примерно 24-48 часов при примерно 310°F. Затем образцы были оценены на механические свойства, включая испытание на растяжение и на разрыв образца с надрезом (показатель вязкости). Результаты представлены в таблице 10.

[0074] Как можно видеть из таблицы 10, добавления цинка к сплаву во время получения либо в дополнение к серебру, либо в качестве частичной замены серебра могут привести к более высокой вязкости при равной прочности. Таблица 10 иллюстрирует вязкость сплава, измеренную при помощи испытания-показателя вязкости по дополнительной шкале (испытание на разрыв образца с надрезом) согласно нормативам ASTM B871. Результаты такого испытания выражают в виде удельной энергии распространения трещины (УЭРТ) в единицах inch-lb/in2 (дюйм на фунт, деленный на дюйм в квадрате), при этом большее число является показателем более высокой вязкости. Образец 3 в таблице 10 проявляет более высокую вязкость при наличии цинка в качестве частичной замены серебра по сравнению с образцом 1 с такой же прочностью, где добавлено только серебро. Добавление цинка вместе с серебром может привести к равной или меньшей вязкости при одинаковой прочности (образцы 1 и 2 по сравнению с образцами 4 и 5). Добавления цинка совсем без серебра могут привести к уровням вязкости, получаемым при добавлении только серебра, однако такие уровни показателя вязкости получают при гораздо более низких уровнях прочности (образец 1 по сравнению с образцами 6-9). Оптимальное сочетание прочности и вязкости может быть достигнуто при предпочтительном сочетании меди, магния, серебра и цинка.

Химический анализ (в мас.%) и типичные свойства на растяжение и показатель вязкость

[0075] В конструкции самолета имеются многочисленные механические крепежные средства, что позволяет осуществлять сборку полученных материалов в конструктивные элементы. Скрепленные соединения обычно являются источником возникновения усталости, и при этом эксплуатационные качества материала в соответствующих образцах для испытаний с крепежными средствами являются количественной мерой эксплуатационных качеств сплава. Одним из таких испытаний является испытание на перераспределение высокой нагрузки (от англ. High Load Transfer, HLT), которое характерно для направленных вдоль хорды швов (стыков) в конструкции обшивки крыла. В этих испытаниях сплавы по настоящему изобретению испытывали в сравнении с изделием из 2Х24HDT (таблица 11). Сплав по изобретению (образец А) обладает средней усталостной долговечностью, которая на 100% превосходит базовый материал.

Типичные усталостные долговечности швов при испытании на перераспределение высокой нагрузки (HLT)

[0076] Несмотря на то что выше с целью иллюстрации были описаны конкретные варианты реализации данного изобретения, для специалистов в данной области техники будет очевидно, что могут быть сделаны многочисленные изменения в подробностях настоящего изобретения без отступления от изобретения, заявленного в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВЫ СЕРИИ 2000 С ПОВЫШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АЭРОКОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2006 |

|

RU2418877C2 |

| УСОВЕРШЕНСТВОВАННЫЕ АЛЮМИНИЕВО-МЕДНЫЕ СПЛАВЫ, СОДЕРЖАЩИЕ ВАНАДИЙ | 2010 |

|

RU2524288C2 |

| АЛЮМИНИЕВО-ЛИТИЕВЫЕ СПЛАВЫ С ВЫСОКОЙ ПРОЧНОСТЬЮ, ВЫСОКОЙ ДЕФОРМИРУЕМОСТЬЮ И НИЗКОЙ СТОИМОСТЬЮ | 2015 |

|

RU2716722C2 |

| АЛЮМО-МЕДНО-МАГНИЕВЫЕ СПЛАВЫ, ИМЕЮЩИЕ ВСПОМОГАТЕЛЬНЫЕ ДОБАВКИ ЛИТИЯ | 2004 |

|

RU2359055C2 |

| Al-Zn-Cu-Mg СПЛАВЫ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2006 |

|

RU2425902C2 |

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВО-МЕДНО-ЛИТИЕВЫЕ СПЛАВЫ | 2013 |

|

RU2639177C2 |

| СПОСОБ УЛУЧШЕНИЯ СПЛАВОВ 6ХХХ ПУТЕМ УМЕНЬШЕНИЯ КОЛИЧЕСТВА УЧАСТКОВ ИЗМЕНЕННОЙ ПЛОТНОСТИ | 2001 |

|

RU2276696C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2353700C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2477331C2 |

Изобретение относится к алюминиевому сплаву с улучшенной стойкостью к повреждениям, состоящему по существу из следующих компонентов, мас.%: медь 3,0-4,0; магний 0,4-1,1; серебро вплоть до 0,8; цинк вплоть до 1,0 мас.%; цирконий вплоть до 0,25 мас.%; марганец вплоть до 0,9; железо вплоть до 0,5; и кремний вплоть до 0,5; остальное - по существу алюминий, случайные примеси и элементы, причем упомянутые медь и магний присутствуют в отношении 3,6-4,5 частей меди на 1 часть магния. Данный сплав пригоден для изготовления деформированных, литых, а также композиционных изделий. Получается сплав, обладающий улучшенными прочностью, вязкостью и сопротивлением росту усталостной трещины. 3 н. и 21 з.п. ф-лы, 5 ил., 11 табл.

1. Сплав на основе алюминия с улучшенной стойкостью к повреждениям, состоящий по существу из

3,0-4,0 мас.% меди;

0,4-1,1 мас.% магния;

вплоть до 0,8 мас.% серебра;

вплоть до 1,0 мас.% Zn;

вплоть до 0,25 мас.% Zr;

вплоть до 0,9 мас.% Мn;

вплоть до 0,5 мас.% Fe; и

вплоть до 0,5 мас.% Si;

остальное - по существу алюминий, случайные примеси и элементы, причем упомянутые медь и магний присутствуют в отношении 3,6-4,5 частей меди на 1 часть магния.

2. Сплав на основе алюминия по п.1, в котором упомянутые медь и магний присутствуют в отношении 4-4,5 части меди на 1 часть магния.

3. Сплав на основе алюминия по п.1, причем упомянутый сплав является по существу безванадиевым.

4. Сплав на основе алюминия по п.1, дополнительно содержащий измельчающую зерно добавку.

5. Сплав на основе алюминия по п.4, в котором упомянутая измельчающая зерно добавка представляет собой титан или соединение титана, и упомянутый титан или соединение титана присутствует в количестве, находящемся в диапазоне вплоть до 0,1 мас.%.

6. Сплав на основе алюминия по п.5, в котором упомянутый титан или соединение титана присутствует в количестве, находящемся в диапазоне 0,01-0,05 мас.%.

7. Сплав на основе алюминия по п.1, в котором упомянутый магний присутствует в количестве, находящемся в диапазоне 0,6-1,1 мас.%.

8. Сплав на основе алюминия по п.1, в котором упомянутое серебро присутствует в количестве, находящемся в диапазоне 0,2-0,7 мас.%.

9. Сплав на основе алюминия по п.1, в котором упомянутый цинк присутствует в количестве, находящемся в диапазоне вплоть до 0,6 мас.%.

10. Сплав на основе алюминия по п.1, в котором упомянутый цинк частично заменен серебром, и суммарное количество цинка и серебра составляет вплоть до 0,9 мас.%.

11. Сплав на основе алюминия по п.1, в котором упомянутый цирконий присутствует в количестве, находящемся в диапазоне вплоть до 0,18 мас.%.

12. Сплав на основе алюминия по п.1, в котором упомянутый марганец присутствует в количестве, находящемся в диапазоне от 0,3 до 0,6 мас.%.

13. Сплав на основе алюминия по п.1, в котором суммарное количество упомянутого железа и упомянутого кремния составляет вплоть до 0,25 мас.%, предпочтительно вплоть до 0,2 мас.%.

14. Сплав на основе алюминия по п.1, дополнительно содержащий скандий в количестве, находящемся в диапазоне вплоть до 0,25 мас.%, предпочтительно вплоть до 0,18 мас.%.

15. Сплав на основе алюминия по п.1, дополнительно содержащий регулирующий окисление элемент, который представляет собой бериллий или кальций.

16. Деформированное или литое изделие, выполненное из сплава на основе алюминия по любому из пп.1-15.

17. Изделие по п.16, причем упомянутое изделие представляет собой изделие авиационно-космического назначения.

18. Изделие по п.17, причем упомянутое изделие представляет собой листовое изделие.

19. Изделие по п.17, причем упомянутое изделие представляет собой изделие в виде плиты.

20. Изделие по п.17, причем упомянутое изделие представляет собой кованое изделие.

21. Изделие по п.17, причем упомянутое изделие представляет собой экструдированное изделие.

22. Изделие по п.17, причем упомянутое изделие находится в состоянии, выбранном из группы, состоящей из Т3, Т39, Т351, Т6 и Т8.

23. Изделие по п.17, причем упомянутое изделие находится в состоянии серии Т3Х, серии Т6Х или серии Т8Х.

24. Композиционное изделие с металлической матрицей, выполненное из сплава на основе алюминия с улучшенной стойкостью к повреждениям, состоящего по существу из

3,0-4,0 мас.% меди;

0,4-1,1 мас.% магния;

вплоть до 0,8 мас.% серебра;

вплоть до 1,0 мас.% Zn;

вплоть до 0,25 мас.% Zr;

вплоть до 0,9 мас.% Мn;

вплоть до 0,5 мас.% Fe;

вплоть до 0,5 мас.% Si;

остальное - по существу алюминий, случайные примеси и элементы, причем упомянутые медь и магний присутствуют в отношении 3,6-4,5 частей меди на 1 часть магния.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2210614C1 |

| US 5376192 А, 27.12.1994 | |||

| US 5211910 А, 18.05.1993 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 20040071586 A1, 15.04.2004. | |||

Авторы

Даты

2010-01-20—Публикация

2005-07-14—Подача