Область техники

Изобретение относится к алюминиевым сплавам, в частности алюминиевым сплавам типа Al-Cu-Mg (или алюминиевым сплавам серии 2000 согласно обозначениям Алюминиевой Ассоциации). Более конкретно, настоящее изобретение относится к упрочняемому при старении, имеющему высокую прочность, высокую вязкость разрушения и низкую скорость роста трещин алюминиевому сплаву и изделиям (продукции) из этого сплава. Изделия, выполненные из этого сплава, являются очень подходящими для применений в авиационно-космической промышленности, но не ограничены этой областью. Такой сплав может быть обработан до изделий различных видов (например, листа, тонкой плиты, толстой плиты или прессованного или кованого изделия). Алюминиевый сплав может быть без покрытия или может иметь покрытие, или же может быть покрыт (плакирован) другим алюминиевым сплавом с целью дополнительного улучшения свойств, например коррозионной стойкости.

Уровень техники

Работающие в авиационно-космической промышленности конструкторы и производители постоянно пытаются улучшить топливную экономичность, рабочие характеристики изделий и постоянно пытаются снизить затраты на изготовление и эксплуатацию. Экономичность может быть улучшена за счет дальнейшего снижения массы. Одним из путей достижения такого снижения является улучшения соответствующих свойств материалов с тем, чтобы выполненная из такого сплава конструкция могла быть сконструирована более эффективной или имела в целом улучшенные рабочие характеристики. При наличии улучшенных свойств материалов также могут быть значительно снижены затраты на эксплуатацию за счет более продолжительных интервалов между обследованиями самолета. Плиты для нижней поверхности крыла обычно изготавливают из сплава AA2324 в состоянии T39. Для обшивки фюзеляжа обычно использовали сплав AA2024 в состоянии T351. Это обусловлено тем, что эти сплавы в этих состояниях демонстрировали необходимые свойства материалов при растягивающих нагрузках, т.е. приемлемые уровни прочности, высокую вязкость и низкую скорость роста трещин. В настоящее время сконструированы новые, более эффективные самолеты, что приводит к необходимости улучшения свойств материалов.

В патенте США № 5652063 раскрыт сплав серии AA2000 с отношением Cu/Mg между 5 и 9 и прочностью более 531 МПа. Этот сплав может быть использован для изготовления как плит нижней поверхности крыла, так и обшивки фюзеляжа. Этот сплав предназначен, в частности, для сверхзвуковых самолетов.

В патенте США № 5593516 раскрыт сплав серии AA2000, в котором уровни содержания меди (Cu) и магния (Mg) предпочтительно поддерживают ниже предела растворимости. Предпочтительно, [Cu]=5,2-0,91[Mg]. В патентах США № 5376192 и № 5512112, полученных на основе той же самой первоначальной заявки на патент США, было раскрыто добавление серебра (Ag) на уровне 0,1-1,0 мас.%.

В публикации заявки на патент США № 2001/0006082 раскрыт сплав серии AA2000, особенно подходящий для нижней поверхности крыла, без элементов-дисперсоидообразователей, таких как Zr, Cr или V. Упомянуто также, что преимущества достигаются при обязательном отношении Cu/Mg свыше 10.

Таким образом, в случае самолетов новых конструкций существует потребность в еще более улучшенных свойствах даже по сравнению с теми, которые имеют вышеописанные сплавы, для создания более эффективных с точки зрения стоимости и окружающей среды самолетов. Следовательно, существует необходимость в алюминиевом сплаве, способном обеспечить улучшенный баланс надлежащих свойств в соответствующего вида изделиях.

Раскрытие изобретения

Цель настоящего изобретения заключается в том, чтобы предложить изделие (продукт) из деформируемого алюминиевого сплава в пределах серии сплавов AA2000, подходящее, в частности, для применения в авиационно-космической промышленности и имеющее сбалансированное сочетание высоких прочности и вязкости разрушения и высокой усталостной прочности и низкой скорости роста усталостных трещин, которые являются по меньшей мере сравнимыми с характеристиками AA2024-HDT.

Еще одна цель настоящего изобретения заключается в том, чтобы предложить способ изготовления такого изделия из деформируемого алюминиевого сплава.

Настоящее изобретение направлено на создание алюминиевого сплава серии АА2000, обладающего способностью обеспечивать такой баланс свойств в любом соответствующем изделии, который является лучшим, чем баланс свойств самых различных коммерческих алюминиевых сплавов серии АА2000, используемых в настоящее время для производства таких изделий, или известных до сих пор алюминиевых сплавов АА2000.

Эта цель достигается за счет предложенного предпочтительного состава сплава по настоящему изобретению, состоящего по существу из, в мас.%, от 0,3 до 1,0% магния (Mg), от 4,4 до 5,5% меди (Cu), от 0 до 0,20% железа (Fe), от 0 до 0,20% кремния (Si), от 0 до 0,40% цинка (Zn) и Mn в диапазоне от 0,15 до 0,8 в качестве элемента-дисперсоидообразователя в сочетании с одним или более из элементов-дисперсоидообразователей, выбранных из группы, состоящей из: (Zr, Sc, Cr, Hf, Ag, Ti, V), в следующих диапазонах: от 0 до 0,5% циркония, от 0 до 0,7% скандия, от 0 до 0,4% хрома, от 0 до 0,3% гафния, от 0 до 1,0% серебра, от 0 до 0,4% титана, от 0 до 0,4% ванадия, остальное составляют алюминий и другие случайные элементы, и при этом имеется такое ограничение по содержанию Cu-Mg, чтобы -1,1[Mg]+5,38≤[Cu]≤5,5.

В предпочтительном варианте воплощения диапазоны содержания Cu и Mg выбраны такими, что:

Cu от 4,4 до 5,5,

Mg от 0,35 до 0,78,

и при этом -1,1[Mg]+5,38≤[Cu]≤5,5.

Mg от 0,45 до 0,75,

и при этом -0,33[Mg]+5,15≤[Cu]≤5,35.

В более предпочтительном варианте воплощения диапазоны содержания Cu и Mg выбраны такими, что:

Cu от 4,4 до 5,5, а более предпочтительно от 4,4 до 5,35,

Mg от 0,45 до 0,75,

и при этом -0,9[Mg]+5,58≤[Cu]≤5,5,

а более предпочтительно -0,90[Mg]+5,60≤[Cu]≤5,35.

К своему удивлению, авторы настоящего изобретения установили, что элементы-дисперсоидообразователи являются столь же критически важными для сбалансированного сочетания свойств, как и уровни содержания Cu и Mg сами по себе. В сплаве по данному изобретению может присутствовать Zn. С целью достижения оптимальных свойств необходимо очень тщательно выбирать уровни содержания Mn по отношению к уровню содержания Ag. Когда в сплаве присутствует Ag, уровень содержания Mn не должен быть слишком высоким, предпочтительно - менее 0,4 мас.%. Уровень Zr также не должен быть слишком высоким. Авторы настоящего изобретения установили, что Cr, который считали оказывающим отрицательное влияние на баланс свойств, на самом деле оказывает положительное влияние, но в этом случае в сплаве предпочтительно отсутствует Zr. Принимая во внимание это влияние дисперсоидообразователей, оптимальные уровни содержания Cu и Mg являются отличающимися от тех, которые использовали до настоящего времени. Неожиданно, баланс свойств предложенного сплава превзошел существующие сплавы.

Железо может присутствовать в диапазоне вплоть до 0,20%, а предпочтительно его содержание поддерживают на уровне максимум 0,10%. Типичный предпочтительный уровень содержания железа будет находится в диапазоне от 0,03 до 0,08%.

Кремний может присутствовать в диапазоне вплоть до 0,20%, а предпочтительно его содержание поддерживают на уровне максимум 0,10%. Типичный предпочтительный уровень содержания кремния будет как можно более низким и по практическим соображения обычно будет находится в диапазоне от 0,02 до 0,07%.

Цинк может присутствовать в сплаве согласно изобретению в количестве вплоть до 0,40%. Более предпочтительно, его содержание находится в диапазоне от 0,10 до 0,25%.

Примесные элементы и случайные элементы могут присутствовать в соответствии с требованиями стандартов Алюминиевой Ассоциации, а именно - вплоть до 0,05% каждый, 0,15% в сумме.

В данном изобретении под терминами «практически не содержит» и «по существу не содержит» авторы подразумевают, что намеренного введения такого легирующего элемента в состав сплава сделано не было, однако, вследствие попадания примесей и/или выщелачивания при контакте с производственным оборудованием, следовые количества такого элемента могут, тем не менее, попасть в готовое изделие из этого сплава.

Добавка Mn является важной в сплаве согласно изобретению в качестве элемента-дисперсоидообразователя и должна находится в диапазоне от 0,15 до 0,8%. Предпочтительный максимум добавления Mn составляет менее 0,40%. Более подходящий диапазон добавления Mn находится в пределах от 0,15 до <0,40%, а более предпочтительно - от 0,20 до 0,35%, и наиболее предпочтительно - от 0,25 до 0,35%.

Если она вводится, то добавка Zr не должна превышать 0,5%. Предпочтительный максимум уровня содержания Zr составляет 0,18%. Более подходящий диапазон содержания Zr находится в пределах от 0,06 до 0,15%.

В одном варианте воплощения сплав по существу или практически не содержит Zr, но в этом случае будет содержать Cr, и обычно Cr будет содержаться в диапазоне от 0,05 до 0,30%, а предпочтительно - в диапазоне от 0,06 до 0,15%.

Если она вводится, то добавка Ag не должна превышать 1,0%, а предпочтительный нижний предел составляет 0,1%. Предпочтительный диапазон добавления Ag составляет 0,20-0,8%. Более подходящий диапазон добавления Ag находится в пределах от 0,20 до 0,60%, а более предпочтительно - от 0,25 до 0,50%, и наиболее предпочтительно - в пределах от 0,32 до 0,48%.

В заданных диапазонах могут быть использованы элементы-дисперсоидообразователи Sc, Hf, Ti и V. В более предпочтительном варианте воплощения изделие из сплава согласно изобретению по существу или практически не содержит V, например на уровне <0,005%, а более предпочтительно - полностью отсутствует. Также может быть добавлен Ti при известных в данной области техники уровнях содержания для достижения эффекта измельчения зерна во время операции литья.

В конкретном варианте воплощения изделия из деформируемого сплава согласно данному изобретению сплав состоит по существу из, мас.%:

Mg от 0,45 до 0,75, а обычно - примерно 0,58

Cu от 4,5 до 5,35, а обычно - примерно 5,12

Zr от 0,0 до 0,18, а обычно - примерно 0,14

Mn от 0,15 до 0,40, а обычно - примерно 0,3

Ag от 0,20 до 0,50, а обычно - примерно 0,4

Zn от 0 до 0,25, а обычно - примерно 0,12

Si <0,07, а обычно - примерно 0,04

Fe <0,08, а обычно - примерно 0,06

Ti <0,02, а обычно - примерно 0,01

остальное - алюминий и неизбежные примеси.

В другом конкретном варианте воплощения изделия из деформируемого сплава согласно данному изобретению сплав состоит по существу из, мас.%:

Mg от 0,45 до 0,75, а обычно - примерно 0,62

Cu от 4,5 до 5,35, а обычно - примерно 5,1

по существу не содержит Zr, обычно - менее 0,01

Cr от 0,05 до 0,28, а обычно - примерно 0,12

Mn от 0,15 до 0,40, а обычно - примерно 0,3

Ag от 0,20 до 0,50, а обычно - примерно 0,4

Zn от 0 до 0,25, а обычно - примерно 0,2

Si <0,07, а обычно - примерно 0,04

Fe <0,08, а обычно - примерно 0,06

Ti <0,02, а обычно - примерно 0,01

остальное - алюминий и неизбежные примеси.

В еще одном конкретном варианте воплощения изделия из деформируемого сплава согласно данному изобретению это изделие предпочтительно обработано до состояния T8, а сплав состоит по существу из, мас.%:

Mg от 0,65 до 1,1, а обычно - примерно 0,98

Cu от 4,5 до 5,35, а обычно - примерно 4,8

Zr от 0,0 до 0,18, а обычно - примерно 0,14

Mn от 0,15 до 0,40, а обычно - 0,3

Ag от 0,20 до 0,50, а обычно - 0,4

Zn от 0 до 0,25, а обычно - примерно 0,2

Si <0,07, а обычно - примерно 0,04

Fe <0,08, а обычно - примерно 0,06

Ti <0,02, а обычно - примерно 0,01

остальное - алюминий и неизбежные примеси.

Сплав согласно изобретению может быть получен традиционным плавлением и может быть отлит в виде слитка подходящей формы, например посредством бесслиткового литья (от англ. «D.C.-casting»). Также могут быть использованы измельчающие зерно добавки на основе Ti, такие как, например, борид титана или карбид титана. После удаления поверхностного слоя и возможной гомогенизации слитки подвергают дальнейшей обработке, например путем прессования или ковки, или горячей прокатки в одну или более стадии. Эта обработка может быть прервана на промежуточный отжиг. Дальнейшую обработку можно проводить путем холодной обработки, которая может представлять собой холодную прокатку или растягивание. Изделие подвергают термообработке на твердый раствор и закаливают путем погружения в холодную воду или разбрызгивания на них холодной воды или быстрого охлаждения до температуры менее 95°C. Изделие может быть подвергнуто дальнейшей обработке, например путем прокатки или растягивания, например вплоть до 12%, или может быть подвергнуто снятию напряжений путем растягивания или сжатия и/или старению до конечного или промежуточного состояния. До или после конечного старения или даже перед термообработкой на твердый раствор изделие может быть подвергнуто формовке или механической обработке (на станке) с получением готовой или промежуточной конструкции.

Подробное описание изобретения

Конструкция коммерческого (гражданского) воздушного летательного аппарата требует различных наборов свойств для конструктивных деталей различных типов. Важными свойствами материала листового изделия для фюзеляжа являются свойства стойкости к повреждениям при растягивающих нагрузках (т.е. скорость роста усталостных трещин (FCGR, от англ. «fatigue crack growth rate»), вязкость разрушения и коррозионная стойкость).

Важные свойства материала обшивки нижней поверхности крыла в коммерческом реактивном самолете большой вместимости или большой грузоподъемности подобны тем, которые необходимы у листового изделия для фюзеляжа, но обычно производителям самолетов требуется более высокая прочность на растяжение. Кроме того, главным свойством материала для данного применения становится усталостная долговечность.

Важные свойства материала для деталей, полученных механической обработкой из толстой плиты, зависят от самой полученной путем механической обработки готовой детали. Однако в общем случае градиент свойств материала по толщине должен быть очень небольшим, а такие важные с инженерной точки зрения свойства материала, как прочность, вязкость разрушения, усталостная прочность и коррозионная стойкость, должны быть на высоком уровне.

Настоящее изобретение направлено на создание сплава такого состава, который, будучи переработанным в изделия разнообразных видов, такие как, но не ограничиваясь ими, лист, плита, толстая плита и т.д., по своим свойствам будет соответствовать вышеупомянутым желательным в настоящее время свойствам материалов или даже превосходить их. Баланс свойств такого изделия будет превосходить баланс свойств изделия, выполненного из промышленно используемых в настоящее время для применений такого типа сплавов, в частности стандартных сплавов AA2024 и AA2024-HDT. Совершенно неожиданно в пределах диапазонов химических составов сплавов серии АА2000 было обнаружено «окно» по химическому составу, которое действительно обеспечивает достижение этой уникальной способности.

Настоящее изобретение создано в результате изучения влияния типов и уровней содержания дисперсоидообразователей (например, Zr, Cr, Sc, Mn) в сочетании с Cu и Mg на те фазы и микроструктуру, которые образуются в процессе обработки. Некоторые из этих сплавов перерабатывали до листа и плиты и испытывали на растяжение, вязкость на надрыв по Кану (от англ. «Kahn-tear toughness») и коррозионную стойкость. Интерпретация этих результатов привела к поразительному пониманию того, что алюминиевый сплав, полученный с химическим составом в пределах конкретного окна, будет демонстрировать превосходные свойства стойкости к повреждениям как в виде листа, так и в виде плиты, и в виде толстой плиты, и в виде прессовок или штамповок, и в виде поковок, что позволяет им быть многоцелевыми изделиями. Такое изделие из алюминиевого сплава также имеет хорошие характеристики свариваемости.

Изобретение заключается также в том, что изделие из деформируемого сплава по данному изобретению может быть снабжено на одной или обоих своих сторонах плакировкой или покрытием. В таком плакированном или покрытом изделии используется сердцевина из основного алюминиевого сплав по изобретению и плакировка - из обычно более чистого материала, который, в частности, защищает сердцевину от коррозии, что обеспечивает особые преимущества в случае применения в авиационно-космической промышленности. Плакировка включает в себя, но не ограничена перечисленным, по существу нелегированный алюминий или алюминий, содержащий не более 0,1 или 1% всех прочих элементов. Алюминиевые сплавы, обозначаемые в этом случае как сплавы серии типа 1xxx, включают в себя все сплавы, входящие согласно Алюминиевой Ассоциации (AA) в подклассы типа 1000, типа 1100, типа 1200 и типа 1300. Таким образом, плакировка на сердцевине может быть выбрана из различных сплавов согласно Алюминиевой Ассоциации, таких как 1060, 1045, 1100, 1200, 1230, 1135, 1235, 1435, 1145, 1345, 1250, 1350, 1170, 1175, 1180, 1185, 1285, 1188, 1199 или 7072. В дополнение к этому, в качестве плакировки могут служить сплавы из серии сплавов AA7000, такие как сплав 7072, содержащий цинк (от 0,8 до 1,3%), или его модифицированная версия с 0,4-0,9 мас.% цинка, а также в качестве плакировки могут служить сплавы из серии сплавов AA6000, такие как 6003 или 6253, которые обычно содержат более 1% легирующих добавок. Другие сплавы также могут быть пригодными для применения в качестве плакировки, при условии, что они обеспечивают, в частности, достаточную общую защиту сплава сердцевины от коррозии. Плакировка также может быть из алюминиевого сплава, выбранного из серии AA4000, при этом она может выполнять функцию защиты от коррозии, а также способствовать операции сварки, например так, как это раскрыто в патенте США № 6153854 (включенном в данное описание посредством этой ссылки), и в этом случае можно избежать использования присадочной сварочной проволоки. Плакированный слой или слои являются обычно намного более тонкими, чем сердцевина, каждый из которых составляет от 1 до 15% или 20% или, возможно, 25% от суммарной толщины такого композита (композиционного материала). Слой плакировки или покрытия чаще составляет примерно от 1 до 11% от суммарной толщины композита.

В другом аспекте изобретения предложен способ изготовления изделия из алюминиевого сплава согласно настоящему изобретению в виде элемента конструкции. Способ изготовления высокопрочного, обладающего высокой вязкостью и низкой скоростью роста усталостных трещин изделия из алюминиевого сплава серии АА2000, имеющего хорошую коррозионную стойкость, включает в себя следующие технологические стадии:

а) литье слитка, имеющего химический состав, указанный в описании и формуле настоящего изобретения;

b) гомогенизация и/или предварительный нагрев слитка после литья;

с) горячая обработка слитка давлением в предварительно деформированную заготовку;

d) необязательный повторный нагрев предварительно деформированной заготовки и тому подобное;

е) горячая и/или холодная обработка давлением до получения формованной заготовки желательной формы;

f) термообработка на твердый раствор упомянутой формованной заготовки при температуре и в течение времени, достаточных для перевода в твердый раствор по существу всех растворимых компонентов в этом сплаве;

g) закалка подвергнутой термообработке на твердый раствор заготовки с помощью только закалки орошением или только закалки погружением в воду или другую закалочную среду;

h) необязательное растяжение или сжатие закаленной заготовки или холодной обработки иным образом для снятия напряжений, например правка листовых изделий;

i) необязательное старение закаленной и необязательно растянутой и/или сжатой заготовки до достижения желательного состояния, например состояний T3, T351, T36, T3x, T4, T6, T6x, T651, T87, T89, T8x;

j) с необязательной последующей механической обработкой полученного изделия на станке до конечной формы элемента конструкции.

Изделия из сплава по настоящему изобретению обычно получают путем плавления, причем они могут быть отлиты в слитки методом бесслиткового литья (D.C.) или с помощью других подходящих технологий литья. Гомогенизирующую обработку обычно осуществляют за одну или множество стадий, причем каждую стадию - при температуре в диапазоне от 460 до 535°C. Предварительный нагрев означает нагрев слитка под прокатку до температуры входа в стан горячей прокатки, которая обычно находится в диапазоне температур от 400 до 460°C. Горячая обработка изделия из сплава давлением может быть выполнена с помощью или прокатки, или прессования (штамповки), или ковки. Для предложенного сплава предпочтительной является горячая прокатка. Термообработку на твердый раствор обычно осуществляют в пределах того же самого диапазона температур, который используют для гомогенизация, хотя периоды выдержки могут быть выбраны несколько более короткими.

Неожиданно прекрасное сбалансированное сочетание свойств получают в широком диапазоне толщин. В диапазоне толщин листовых изделий вплоть до 0,5 дюйма (12,5 мм) свойства будут прекрасно подходить для листа фюзеляжа. В диапазоне толщин тонких плит от 0,7 дюйма до 3 дюймов (от 17,7 до 76 мм) свойства будут прекрасно подходить для плиты крыла, например плиты нижней поверхности крыла. Диапазон толщин тонких плит может быть также использован для изготовления стрингеров или для формирования выполненных заодно (цельных) панели крыла и стрингера для применения в конструкции крыла самолета. При переработке до более толстых изделий с толщиной более 2,5 дюйма (63 мм) и вплоть до примерно 11 дюймов (280 мм) прекрасные свойства были достигнуты для цельной детали, полученной из плит путем механической обработки на станке, или при формировании цельного лонжерона для применения в конструкции крыла самолета, или при формировании нервюры для применения в конструкции крыла самолета. Изделия большей толщины могут также быть использованы в качестве инструментальной плиты, например пресс-форм, для изготовления формованных изделий из пластмассы, например путем литья под давлением или инжекционного формования. Изделия из сплава согласно изобретению могут также быть выполнены в виде ступенчатого прессованного профиля или прессованного лонжерона, предназначенного для использования в конструкции самолета, или в виде кованого лонжерона, предназначенного для использования в конструкции самолета.

Краткое описание чертежей

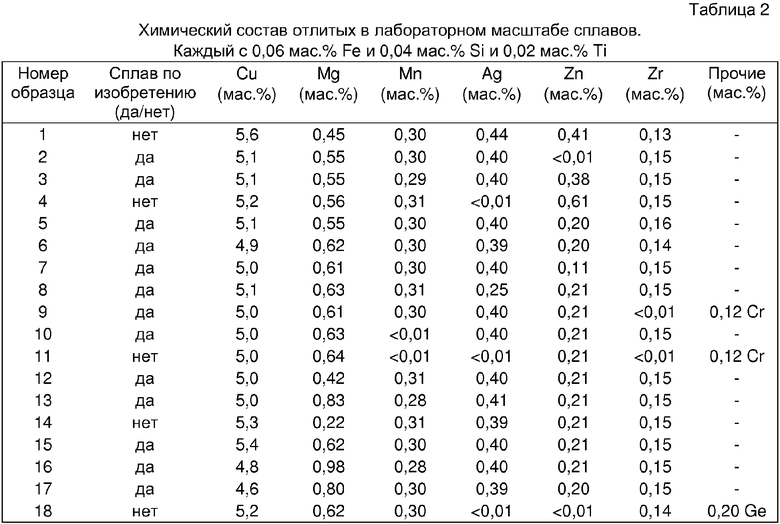

Фиг.1 представляет собой диаграмму Mg-Cu, показывающую диапазон содержаний Cu-Mg в сплаве согласно данному изобретению, наряду с более узкими предпочтительными диапазонами;

Фиг.2(a) и 2(b) показывают диаграмму прочности на растяжение по отношению к вязкости в двух направлениях испытаний для сплава согласно данному изобретению в состоянии T651 по сравнению с известными из уровня техники сплавами 2024;

Фиг.3(a) и 3(b) показывают диаграмму прочности на растяжение по отношению к вязкости в двух направлениях испытаний для сплава согласно данному изобретению в состоянии T89 по сравнению с известными из уровня техники сплавами 2024;

Фиг.4 показывает прочность на растяжение по отношению к вязкости двух сплавов согласно данному изобретению в зависимости от содержания Cr и Zr;

Фиг.5 показывает предел текучести по отношению к вязкости образца с надрезом из сплава согласно данному изобретению для двух направлений испытаний в различных состояниях по сравнению с известными из уровня техники сплавами 2024;

Фиг.6 показывает скорость роста усталостных трещин (FCGR) в сплаве согласно данному изобретению в двух состояниях по сравнению с известным из уровня техники сплавом HDT-AA2024-T351.

Фиг.1 схематически показывает диапазоны содержаний Cu и Mg для сплава согласно настоящему изобретению в различных вариантах его воплощения, приведенных в зависимых пунктах формулы изобретения. Эти диапазоны могут быть также идентифицированы с использованием угловых точек A, B, C и D четырехугольника. Предпочтительные диапазоны обозначены точками с A' по D', более предпочтительные диапазоны - точками с A'' по D'', а наиболее предпочтительные диапазоны - точками с A''' по D'''. Координаты этих точек перечислены в Таблице 1.

Координаты (в мас.%) угловых точек диапазонов содержания Cu-Mg и предпочтительных диапазонов для изделия из сплава согласно изобретению

широкий диапазон по п.1 формулы

предпочтительный диапазон

более предпочтительный

наиболее предпочтительный

ПРИМЕРЫ

Пример 1

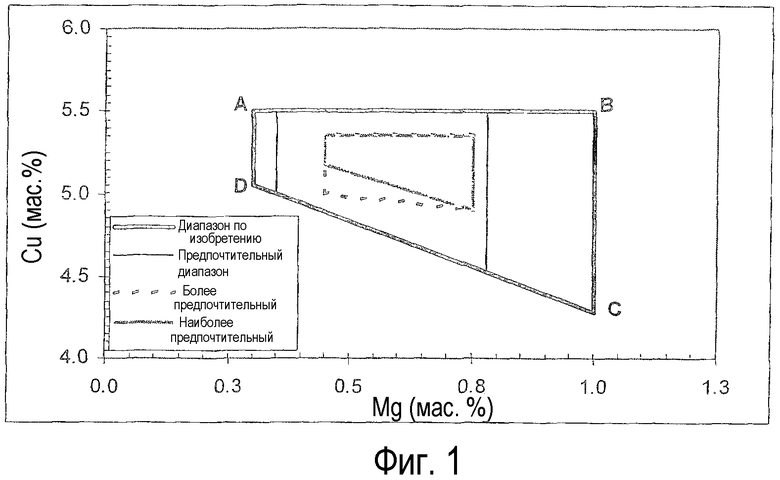

Для подтверждения принципов настоящего изобретения в лабораторном масштабе были отлиты 18 сплавов и обработаны до листа толщиной 4,0 мм. Составы сплавов приведены в Таблице 2, причем для всех слитков Fe=0,07, Si=0,05, Ti=0,02, остальное - алюминий. Из лабораторных литых слитков массой примерно 12 кг выпиливали блоки под прокатку с размерами приблизительно 80 на 80 на 100 мм (ширина × высота × длина). Слитки были гомогенизированы с помощью двухстадийной гомогенизирующей обработки, т.е. примерно 10 час при 520°C, а затем 10 час при 525-530°C. Нагрев до температуры гомогенизации выполняли медленно. После такой гомогенизирующей обработки блоки впоследствии медленно охлаждали на воздухе с тем, чтобы имитировать промышленный процесс гомогенизации. Слитки под прокатку подвергали предварительному нагреву в течение примерно 6 часов при 460±5°C. При промежуточной толщине в диапазоне примерно от 40 до 50 мм блоки повторно нагревали при 460±5°C. Блоки прокатывали в горячем состоянии до конечной толщины в 4,0 мм. На протяжении всего процесса горячей прокатки старались имитировать горячую прокатку в промышленных масштабах. Горячекатаные изделия (листы) подвергли термообработке на твердый раствор и закалке. Эти листы обрабатывали до подходящего состояния. Степень растяжения составляла от 0 до 9%, в зависимости от конечного состояния. Готовые изделия были состарены до максимальной прочности или почти до максимальной прочности (например, состояния T6x или T8x соответственно).

Свойства на растяжение испытывали согласно EN10.002. Образцы для испытаний на растяжение из листа толщиной 4 мм представляли собой плоские образцы EURO-NORM с толщиной 4 мм. Результаты испытаний на растяжение в направлении L и LT приведены в Таблицах 3 и 4. Вязкость на надрыв по Кану испытывали согласно ASTM B871-96, и при этом направлением испытаний для приведенных в Таблицах 3 и 4 результатов является направление T-L и L-T. Так называемая статическая вязкость (вязкость в запиле) может быть получена путем деления прочности на надрыв, полученной при испытании на надрыв по Кану, на предел текучести на растяжение («TS/Rp»). Этот типичный результат испытания на надрыв по Кану известен в данной области техники как хороший показатель действительной вязкости разрушения. Удельная энергия распространения трещины (UPE, от англ. «unit propagation energy»), также полученная в ходе испытания на надрыв по Кану, является энергией, требующейся для роста трещины. Является общепризнанным, что чем выше UPE, тем более затруднен рост трещины, что является желательным признаком материала.

Сплавы из Таблицы 2 обрабатывали до листа в соответствии с описанной выше процедурой обработки. В конце сплавы подвергали старению до состояния T651 (растягивали на 1,5% и состаривали в течение 12 час при 175°C). Результаты показаны в Таблице 3 и на Фиг.2a, 2b.

На Фиг.2a, 2b в качестве контрольных значений даны результаты для стандартного сплава AA2024. В качестве контрольных значений даны прочность на растяжение по отношению к вязкости коммерчески доступного сплава AA2024 для применения в фюзеляже, а также прочность на растяжение по отношению к вязкости обладающего высокой стойкостью к повреждениям («HDT», от англ. «high damage tolerant») сплава AA2024 (например, AA2524). Сплошные индивидуальные точки представляют сплавы в соответствии с данным изобретением, в то время как незаштрихованные индивидуальные точки представляют сплавы не в соответствии с данным изобретением.

Настоящее изобретение демонстрирует в направлении L против L-T по меньшей мере 15%-ое улучшение вязкости по сравнению с HDT-AA2024, а наилучшие результаты - даже 20%-ое или большее улучшение. Специалист в данной области техники сразу поймет, что значения для коммерческого сплава 2024 и сплава 2024-HDT вверху с левой стороны обычно представляют собой значения для состояния T3, в то время как внизу с правой стороны - значения для состояний T6 и T8.

Из этих результатов можно также увидеть, что при тщательном соблюдении баланса по уровню содержания Ag, уровням содержания дисперсоидообразователей и уровням содержания Cu и Mg может быть получено беспрецедентное улучшение свойств прочности на растяжение по отношению к вязкости.

Листы из того же самого сплава были также изготовлены с достижением состояния T8. В Таблице 4 и на Фиг.3a, 3b результаты для состояния T89 показаны подобным же образом, как и в случае Фиг.2a и 2b. На Фиг.3a, 3b результаты для сплава AA2024 снова даны в качестве контрольных. В качестве контрольных значений даны прочность на растяжение по отношению к вязкости коммерчески доступного сплава AA2024 для применения в фюзеляже и прочность на растяжение по отношению к вязкости сплава AA2024 с высокой стойкостью к повреждениям (HDT) (например, AA2524). Настоящее изобретение демонстрирует в направлении L против L-T по меньшей мере 15%-ое улучшение вязкости по сравнению с HDT-AA2024, а наилучшие результаты - даже 20%-ое или большее улучшение.

Из этих результатов можно также увидеть, что при тщательном соблюдении баланса по уровню содержания Ag, уровням содержания дисперсоидообразователей и уровням содержания Cu и Mg может быть получено беспрецедентное улучшение свойств прочности на растяжение по отношению к вязкости.

Следует отметить, что сплав 16 в состоянии T8 демонстрирует впечатляющий баланс прочности на растяжение по отношению к вязкости, в то время как в состоянии T6 этот сплав был близок к целевому 20%-му улучшению, но все же несколько ниже его. Авторы полагают, что такие слегка меньшие характеристики этого сплава в состоянии T6 обусловлены экспериментальным разбросом в ходе проводимых в лабораторном масштабе экспериментов.

Пример 2

Два дополнительных сплава были отлиты, обработаны и испытаны таким же образом, как указано в Примере 1. Химический состав этих двух сплавов показан в Таблице 5. Конечная толщина составляла 4,0 мм. Листы из этих сплавов были подвергнуты старению до состояния T651 и T89. Образцы для испытаний на растяжение и надрыв по Кану были вырезаны на станке с двух сторон с получением конечной толщины в 2,0 мм перед испытанием. Результаты испытаний этих листов приведены в Таблице 6 и на Фиг.4.

Пример 2 демонстрирует, что Cr-содержащий сплав, в противоположность общепринятому мнению, также способен иметь очень высокую вязкость. Неожиданно, Cr-содержащий сплав 20 даже превзошел Zr-содержащий сплав 19.

Химический состав (в мас.%) двух сплавов согласно данному изобретению, причем каждый с Fe=0,06, Si=0,04, Ti=0,02

Свойства сплавов 19 и 20 из Таблицы 5 в направлении LT (T-L)

(МПа)

(МПа)

(%)

(кДж/м2)

Пример 3

Полноразмерные слитки под прокатку с толщиной 440 мм были получены в промышленном масштабе путем бесслиткового литья (DC) и имели следующий химический состав, мас.%: 0,58% Mg, 5,12% Cu, 0,14% Zr, 0,29% Mn, 0,41% Ag, 0,12% Zn, 0,01% Ti, 0,04% Si и 0,06% Fe, остальное - алюминий и неизбежные примеси. Один из этих слитков подвергали снятию поверхностного слоя, гомогенизации 2-6 час при 490°C + 24 час при 520°C + охлаждению на воздухе до температуры окружающей среды. Слиток подвергли затем предварительному нагреву в течение 6 час при 460°C, а затем горячей прокатке до примерно 5 мм. Полученную плиту затем прокатали в холодном состоянии до 4,0 мм. Затем эту плиту разрезали на несколько кусков. Плиту обработали на твердый раствор при 525°C в течение 45 мин и после этого закалили водой. Полученные плиты были растянуты на 1,5% (T351 и T651), или 6% (T36), или 9% (T89) для получения желаемого состояния. Состояния искусственного старения (T651 и T89) были достигнуты путем старения в течение 12 час при 175°C.

Образцы для испытаний на растяжение и надрыв по Кану были взяты из середины этой плиты и испытаны согласно описанию, приведенному в Примере 1. Скорость роста усталостных трещин (FCGR) была измерена на 100-миллиметровых образцах C(T) согласно ASTM E647. Отношение R составляло 0,1, и испытание выполняли при постоянной нагрузке.

Характеристики усталости образца с открытым отверстием (Kt=3,0) и усталости образца с плоским надрезом (Kt=1,2) были измерены согласно ASTM E466. Образец был взят из середины плиты по толщине и обработан на станке до толщины 2,5 мм. Создаваемое механическое напряжение составляло 138 МПа (из расчета напряжения на площадь сечения брутто) для образцов с открытым отверстием и 207 МПа (из расчета напряжения на площадь сечения нетто у основания надреза) - для образцов с плоским надрезом. Рабочая частота испытаний не превышала 15 Гц. Отношение R составляло 0,1. Было измерено минимум 5 образцов на сплав/состояние. Испытание прекращали при достижении 1500000 циклов. Это принято называть «выработкой» (от англ. «run-out»). В качестве контрольных приведены также данные для сплава AA2024-T351 с высокой стойкостью к повреждениям. Результаты показаны в Таблице 7 и на Фиг.5. Из Фиг.5 можно видеть, что высокая вязкость, обнаруженная в ходе экспериментов лабораторного масштаба, также может быть получена при обработке в промышленном масштабе.

Усталостные характеристики этого сплава в состоянии T36 и T89 показаны в Таблице 8. Ясно видно, что предложенный в изобретении сплав значительно превосходит контрольный сплав HDT 2024-T351.

FCGR можно видеть на Фиг.6. Предложенный в изобретении сплав работает подобно сплаву AA2024-T351 с высокой стойкостью к повреждениям, используемому в качестве контрольного.

Результаты испытаний свойств из Примера 3

Усталостные характеристики сплава (направление L-T) согласно данному изобретению в двух состояниях по сравнению с контрольным сплавом AA2024-HDT

Изучив приведенное выше полное описание настоящего изобретения, средний специалист в данной области техники сразу поймет, что в нем может быть сделано множество изменений и модификаций без отклонения от духа или объема описанного здесь изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА С ВЫСОКОЙ СТОЙКОСТЬЮ К ПОВРЕЖДЕНИЯМ, В ЧАСТНОСТИ, ДЛЯ ПРИМЕНЕНИЙ В АВИАЦИОННО-КОСМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2004 |

|

RU2477331C2 |

| СПЛАВЫ СЕРИИ 2000 С ПОВЫШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АЭРОКОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2006 |

|

RU2418877C2 |

| СПЛАВ Al-Zn-Mg-Cu | 2004 |

|

RU2353693C2 |

| ИЗДЕЛИЕ ИЗ Al-Zn-Mg СПЛАВА С ПОНИЖЕННОЙ ЧУВСТВИТЕЛЬНОСТЬЮ К ЗАКАЛКЕ | 2009 |

|

RU2503735C2 |

| ПРОДУКТ ИЗ ДЕФОРМИРУЕМОГО АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ПРОИЗВОДСТВА УПОМЯНУТОГО ПРОДУКТА | 2006 |

|

RU2413025C2 |

| ПРОДУКТЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2443797C2 |

| АЛЮМИНИЕВО-ЛИТИЕВЫЕ СПЛАВЫ С ВЫСОКОЙ ПРОЧНОСТЬЮ, ВЫСОКОЙ ДЕФОРМИРУЕМОСТЬЮ И НИЗКОЙ СТОИМОСТЬЮ | 2015 |

|

RU2716722C2 |

| СПЛАВЫ СЕРИИ 2000 С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АВИАЦИОННО-КОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2005 |

|

RU2379366C2 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 7XXX | 2019 |

|

RU2778434C1 |

| СПЛАВ С НИЗКОЙ ПЛОТНОСТЬЮ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ИЗ ЭТОГО СПЛАВА | 1992 |

|

RU2109835C1 |

Изобретение относится к алюминиевым сплавам, в частности алюминиевым сплавам типа Al-Cu-Mg, изделиям, выполненным из них, и способу выполнения таких изделий. Изделие выполнено из деформируемого алюминиевого сплава, содержащего, мас.%: Mg и Cu, диапазоны содержаний которых ограничены, как показано на фиг.1 четырехугольником с заданными вершинами А (0,45; 5,35), В (0,75; 5,35), С (0,75; 4,92) и D (0,45; 5,20), Fe <0,20, Si <0,20, Zn <0,40, и Mn в диапазоне от 0,15 до менее 0,4 в сочетании с Zr в диапазоне от 0,06 до 0,18 и, необязательно, одним или более элементов-дисперсоидообразователей, выбранных из группы, состоящей из: Sc <0,7, Cr <0,4, Hf <0,3, Ag <1,0, Ti <0,4, V <0,4, алюминий и неизбежные примеси - остальное. Получают изделие, обладающее сбалансированным сочетанием высокой прочности и низкой скорости роста усталостных трещин. 2 н. и 14 з.п. ф-лы, 8 табл., 6 ил.

1. Изделие из деформируемого алюминиевого сплава, содержащего, мас.%:

Mg и Cu, диапазоны содержаний которых ограничены, как показано на фиг.1, четырехугольником с заданными вершинами А (0,45; 5,35), В (0,75; 5,35), С (0,75; 4,92) и D (0,45; 5,20)

Fe <0,20

Si <0,20

Zn <0,40

и Mn в диапазоне от 0,15 до менее 0,4 в сочетании с Zr в диапазоне от 0,06 до 0,18 и, необязательно, одним или более элементов-дисперсоидообразователей, выбранных из группы, состоящей из:

Sc <0,7

Cr <0,4

Hf <0,3

Ag <1,0

Ti <0,4

V <0,4,

алюминий и неизбежные примеси остальное.

2. Изделие из деформируемого алюминиевого сплава по п.1, в котором содержание Zr находится в диапазоне от 0,06 до 0,15 мас.%.

3. Изделие из деформируемого алюминиевого сплава по п.1, в котором содержание Mn находится в диапазоне от 0,20 до 0,35 мас.%.

4. Изделие из деформируемого алюминиевого сплава по п.1, в котором содержание Ag находится в диапазоне вплоть до 0,6 мас.%, предпочтительно в диапазоне от 0,25 до 0,50 мас.% или более предпочтительно в диапазоне от 0,32 до 0,48 мас.%.

5. Изделие из деформируемого алюминиевого сплава по п.1, в котором содержание Cr находится в диапазоне вплоть до 0,30 мас.%, предпочтительно в диапазоне вплоть до 0,15 мас.%.

6. Изделие из деформируемого алюминиевого сплава по п.1, в котором содержание Zn находится в диапазоне от 0,10 до 0,25 мас.%.

7. Изделие из деформируемого алюминиевого сплава по п.1, в котором сплав, по существу, не содержит V.

8. Изделие из деформируемого алюминиевого сплава по п.1, которое представляет собой лист, плиту, поковку или прессовку для применения в конструкции воздушного летательного аппарата.

9. Изделие из деформируемого алюминиевого сплава по п.1, которое представляет собой лист фюзеляжа воздушного летательного аппарата, плиту верхней поверхности крыла, плиту нижней поверхности крыла, толстую плиту для получения деталей механической обработкой, поковку или тонкий лист для стрингеров.

10. Изделие из деформируемого алюминиевого сплава по п.1, которое представляет собой плиту толщиной в диапазоне от 12 до 76 мм.

11. Способ изготовления изделия из деформируемого алюминиевого сплава, включающий литье слитка из алюминиевого сплава с химическим составом по любому из пп.1-7, гомогенизацию и/или предварительный нагрев слитка после литья, гоячую обработку слитка давлением в предварительно деформированную заготовку, необязательный повторный нагрев предварительно деформированной заготовки, горячую и/или холодную обработку давлением до получения формованной заготовки требуемой формы, термообработку на твердый раствор упомянутой формованной заготовки при температуре и в течение времени, достаточных для перевода в твердый раствор, по существу, всех растворимых компонентов в этом сплаве, закалку подвергнутой термообработке на твердый раствор заготовки орошением или погружением в воду или другую закалочную среду, необязательное растяжение или сжатие закаленной заготовки, старение закаленной и необязательно растянутой или сжатой заготовки до достижения требуемого состояния.

12. Способ по п.11, в котором изделие из алюминиевого сплава подвергают старению до состояния, выбранного из группы, включающей Т3, Т351, Т352, Т36, Т3х, Т4, Т6, Т61, Т62, Т6х, Т651, Т652, Т87, Т89, Т8х.

13. Способ по п.11 или 12, в котором изделие представляет собой лист фюзеляжа воздушного летательного аппарата.

14. Способ по п.11 или 12, в котором изделие представляет собой плиту нижней поверхности крыла воздушного летательного аппарата.

15. Способ по п.11 или 12, в котором изделие представляет собой плиту верхней поверхности крыла воздушного летательного аппарата.

16. Способ по п.11 или 12, в котором изделие представляет собой толстую плиту толщиной в диапазоне от 63 до 280 мм для получения деталей механической обработкой.

| US 6569542 В2, 27.05.2003 | |||

| US 5652063 А, 29.07.1997 | |||

| Способ изготовления листового материала из сплава на основе алюминия | 1973 |

|

SU664570A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ - ЦИНК - МАГНИЙ | 1988 |

|

SU1625043A1 |

| ЛАХТИН Ю.М | |||

| и др | |||

| Материаловедение | |||

| - М.: Машиностроение, 1980, с.40 | |||

| US 3637441 А, 25.01.1972. | |||

Авторы

Даты

2009-04-27—Публикация

2004-06-03—Подача