ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка утверждает приоритет Патентной Заявки США с серийным № 13/349483, поданной 12 января 2012 года, и Патентной заявки Великобритании № 1202769.4, поданной 17 февраля 2012 года, содержание всех из которых включено здесь ссылкой, как если бы они были полностью изложены в настоящем описании.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

I. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение в основном относится к титановым (Ti) сплавам. В частности, описаны альфа-бета-Ti-сплавы, имеющие улучшенное сочетание механических характеристик, достигнутое с помощью относительно недорогого состава, а также способы получениния Ti-сплавов.

II. УРОВЕНЬ ТЕХНИКИ

[0003] Ti-Сплавы нашли широкое применение в вариантах использования, требующих высоких соотношений «прочность-вес», хорошей коррозионной стойкости и сохранения этих свойств при повышенных температурах. Несмотря на эти преимущества, более высокие затраты на сырьевые материалы и обработку Ti-сплавов по сравнению со сталью и прочими сплавами значительным образом ограничивают их использование вариантами применения, где потребность в улучшенных эффективности и технических характеристиках оказывается важнее их сравнительно более высокой стоимости. Некоторые типичные варианты применения, которые выигрывали от привлечения Ti-сплавов в разнообразном качестве, включают, но не ограничиваются таковыми, диски авиационных двигателей, картеры, лопатки вентиляторов и компрессоров; детали корпуса самолетов; ортопедические компоненты; броневая пластина, и разнообразные варианты применения в промышленности и машиностроении.

[0004] Традиционный сплав на Ti-основе, который был успешно использован в многообразных вариантах применения, представляет собой Ti-6Al-4V, который также известен как Ti 6-4. Как следует из наименования, Ti-сплав в общем содержит 6% по весу алюминия (Al) и 4% по весу ванадия (V). Как правило, Ti 6-4 также включает до 0,30% по весу железа (Fe) и до 0,30% по весу кислорода (О). Сплав Ti 6-4 стал общепринятым как «рабочая лошадка» среди титановых сплавов, где соотношение «прочность/вес» при умеренных температурах является ключевым параметром для выбора материала. Сплав Ti 6-4 имеет сбалансированные свойства, которые пригодны для самых многообразных вариантов применения в статических и динамических конструкциях, он может быть надежно обработан для обеспечения постоянных характеристик, и он является сравнительно экономичным.

[0005] Недавно авиакомпании предъявили к конструкции новых авиационных двигателей требования в отношении сокращения выбросов в атмосферу и шума, снижения расходов на топливо, и уменьшения стоимости технического обслуживания и запасных частей. Конкуренция между двигателестроительными фирмами заставила их отреагировать разработкой двигателей с более высокими степенями двухконтурности, более высокими давлениями в компрессоре, и более высокими температурами в турбине. Эти усиленные механические характеристики потребовали применения сплава, который имеет более высокую прочность, чем Ti 6-4, но такую же плотность и примерно эквивалентную пластичность.

[0006] Другие сплавы, такие как TIMETAL® 550 (Ti - 4,0Al - 4,0Mo - 2,0Sn - 0,5Si) и VT 8 (Ti - 6,0Al - 3,2Mo - 0,4Fe - 0,3Si - 0,15O), обеспечивают выигрыш приблизительно в 100 МПа прочности сравнительно с Ti 6-4 от включения кремния в сплав. Однако эти сплавы имеют более высокую плотность и более высокую стоимость изготовления по сравнению с Ti 6-4, поскольку в них используют молибден в качестве основного бета-стабилизирующего элемента, в противоположность ванадию. Сверхнормативные расходы возникают не только из-за высокой стоимости молибдена относительно ванадия, но также вследствие того, что эти сплавы не допускают применения токарных и станочных стружек Ti 6-4 в качестве сырьевого материала.

[0007] Поэтому в промышленности существует потребность в создании экономически выгодного сплава, который имеет высокую прочность, мелкий размер зерен, и в особенности улучшенную долговечность при малоцикловой усталости, при сравнимой плотности, если сопоставлять со сплавом Ti 6-4.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] Представлен титановый сплав, имеющий высокую прочность, мелкий размер зерен и низкую стоимость, и способ его изготовления. В частности, соответствующий изобретению сплав обеспечивает повышение прочности примерно на 100 МПа сравнительно с Ti 6-4, при сравнимой плотности и почти эквивалентной пластичности. Это улучшенное сочетание прочности и пластичности сохраняется при высоких скоростях деформации. Высокая прочность соответствующего изобретению сплава позволяет ему достигать значительно большей долговечности до выхода из строя под нагрузкой, ведущей к пластической усталости, при данном напряжении, сравнительно с Ti 6-4. Соответствующий изобретению сплав является в особенности пригодным для самых многообразных вариантов применения, включающих использование в деталях авиационных двигателей. На всем протяжении этого описания соответствующий изобретению сплав называется «сплавом согласно изобретению» или «Ti639».

[0009] Соответствующий изобретению Ti-сплав включает, в весовых процентах, от около 6,0 до около 6,7% алюминия, от около 1,4 до около 2,0% ванадия, от около 1,4 до около 2,0% молибдена, от около 0,20 до около 0,42% кремния, от около 0,17 до около 0,23% кислорода, максимально около 0,24% железа, максимально около 0,08% углерода, и остальное количество составляет титан со случайными примесями. Соответствующий изобретению Ti-сплав предпочтительно включает, в весовых процентах, от около 6,0 до около 6,7% алюминия, от около 1,4 до около 2,0% ванадия, от около 1,4 до около 2,0% молибдена, от около 0,20 до около 0,42% кремния, от около 0,17 до около 0,23% кислорода, от около 0,1 до около 0,24% железа, максимально около 0,08% углерода, и остальное количество составляет титан со случайными примесями. Более предпочтительно сплав включает от около 6,3 до около 6,7% алюминия, от около 1,5 до около 1,9% ванадия, от около 1,5 до около 1,9% молибдена, от около 0,33 до около 0,39% кремния, от около 0,18 до около 0,21% кислорода, от 0,1 до 0,2% железа, от 0,01 до 0,05% углерода, и остальное количество составляет титан со случайными примесями. Еще более предпочтительно, соответствующий изобретению Ti-сплав включает, в весовых процентах, около 6,5% алюминия, около 1,7% ванадия, около 1,7% молибдена, около 0,36% кремния, около 0,2% кислорода, около 0,16% железа, около 0,03% углерода, и остальное количество составляет титан со случайными примесями.

[0010] Соответствующий изобретению Ti-сплав также может включать случайные примеси или прочие добавленные элементы, такие как Co, Cr, Cu, Ga, Hf, Mn, N, Nb, Ni, S, Sn, P, Ta, и Zr, в концентрациях, связанных с уровнями загрязнения для каждого элемента. Максимальная концентрация любого из элементов в качестве случайных примесей или другого добавленного элемента предпочтительно составляет около 0,1% по весу, и совокупная концентрация всех загрязняющих примесей и/или добавленных элементов предпочтительно не превышает в целом величины около 0,4% по весу.

[0011] Сплавы согласно настоящему изобретению могут состоять по существу из перечисленных элементов. Будет понятно, что в дополнение к этим элементам, которые являются обязательными, в составе могут присутствовать другие неспецифические элементы, при условии, что их присутствие не будет оказывать вредного влияние на существенные характеристики состава материала.

[0012] Соответствующий изобретению сплав, имеющий представленный состав, имеет предел текучести при растяжении (TYS) по меньшей мере около 145 ksi (1000 МПа), и предел прочности на разрыв (UTS) по меньшей мере около 160 ksi (1103 МПа) как в продольном, так и в поперечном направлениях, в комбинации с уменьшением поперечного сечения (RA) по меньшей мере около 25% и относительным удлинением (EI) по меньшей мере около 10%, когда оценку проводят с использованием стандарта ASTM Е8.

[0013] Соответствующий изобретению Ti-сплав может быть сделан доступным во многих общеупотребительных формах изделий, включающих сутунку, пруток, проволоку, плиту и лист. Ti-Сплав может быть прокатан в плиту, имеющую толщину между около 0,020 дюйма (0,508 мм) до около 4 дюймов (101,6 мм). В одном конкретном варианте применения соответствующий изобретению сплав выполнен в виде плиты, имеющей толщину около 0,8 дюйма (20,32 мм).

[0014] Также описан способ изготовления соответствующего изобретению сплава, включающего, в весовых процентах, от около 6,0 до около 6,7% алюминия, от около 1,4 до около 2,0% ванадия, от около 1,4 до около 2,0% молибдена, от около 0,20 до около 0,42% кремния, от около 0,17 до около 0,23% кислорода, от около 0,1 до около 0,24% железа, максимально около 0,08% углерода, и остальное количество составляет титан со случайными примесями. Предпочтительно Ti-сплав получают на стадиях, на которых расплавляют комбинацию повторно используемых и/или не бывших в употреблении материалов, включающую надлежащие пропорции алюминия, ванадия, молибдена, кремния, кислорода, железа, углерода и титана, в печи с холодным подом с образованием расплавленного сплава, и разливают указанный расплавленный сплав в литейную форму. Повторно используемые материалы могут включать, например, токарные и станочные стружки сплава Ti 6-4, и технически чистый (CP) титановый скрап. Не бывшие в употреблении материалы могут включать, например, губчатый титан, железный порошок и алюминиевый сферический порошок. В альтернативном варианте, повторно используемые материалы могут включать токарные стружки Ti 6-4, губчатый титан, и/или комбинацию лигатур, железа и алюминиевого сферического порошка.

[0015] Соответствующий изобретению сплав, раскрытый в этом описании, обеспечивает сравнимую альтернативу традиционным сплавам Ti 6-4, в то же время соответствуя механическим характеристикам или превосходя их, как регламентированным в аэрокосмической промышленности для Ti 6-4.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0016] Сопроводительные чертежи, которые включены в настоящее изобретение и составляют его часть, иллюстрируют примерные варианты осуществления раскрытого изобретения и служат для разъяснения принципов раскрытого изобретения.

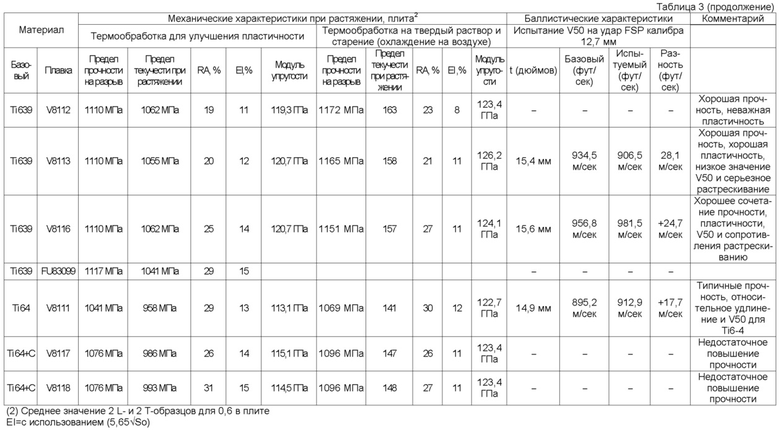

[0017] Фигура 1 представляет блок-схему, иллюстрирующую способ получения соответствующего изобретению сплава согласно одному варианту осуществления настоящего изобретения.

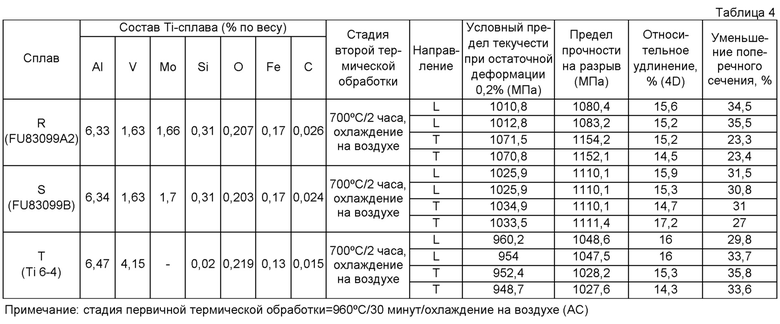

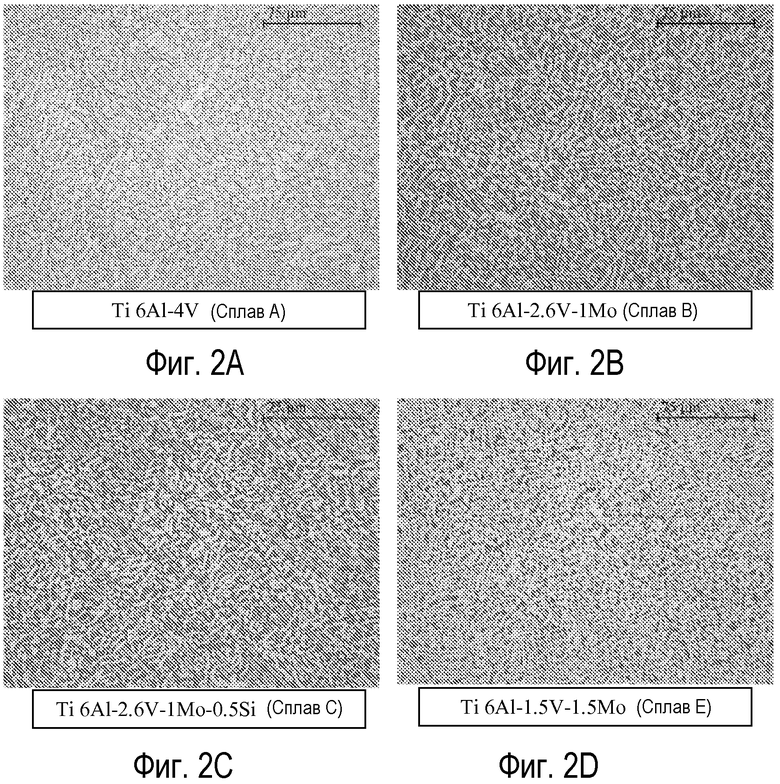

[0018] Фигура 2А представляет микрофотографию сплава Ti 6-4.

[0019] Фигура 2В представляет микрофотографию сравнительного сплава, содержащего Ti-6Al-2,6V-1Mo.

[0020] Фигура 2С представляет микрофотографию сравнительного сплава, содержащего Ti-6Al-2,6V-1Mo-0,5Si.

[0021] Фигура 2D представляет микрофотографию Ti-сплава в соответствии с одним примерным вариантом осуществления настоящего изобретения.

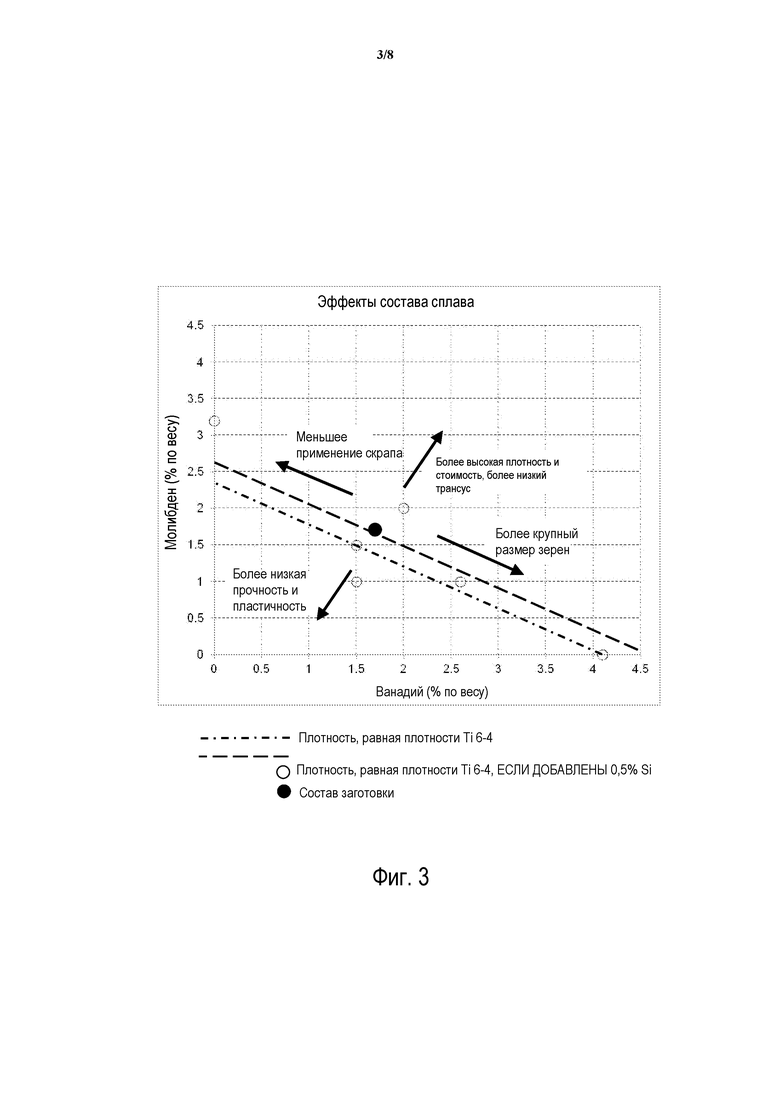

[0022] Фигура 3 представляет схему, иллюстрирующую факторы, влияющие на разнообразные свойства сплава, обусловленные составом сплава.

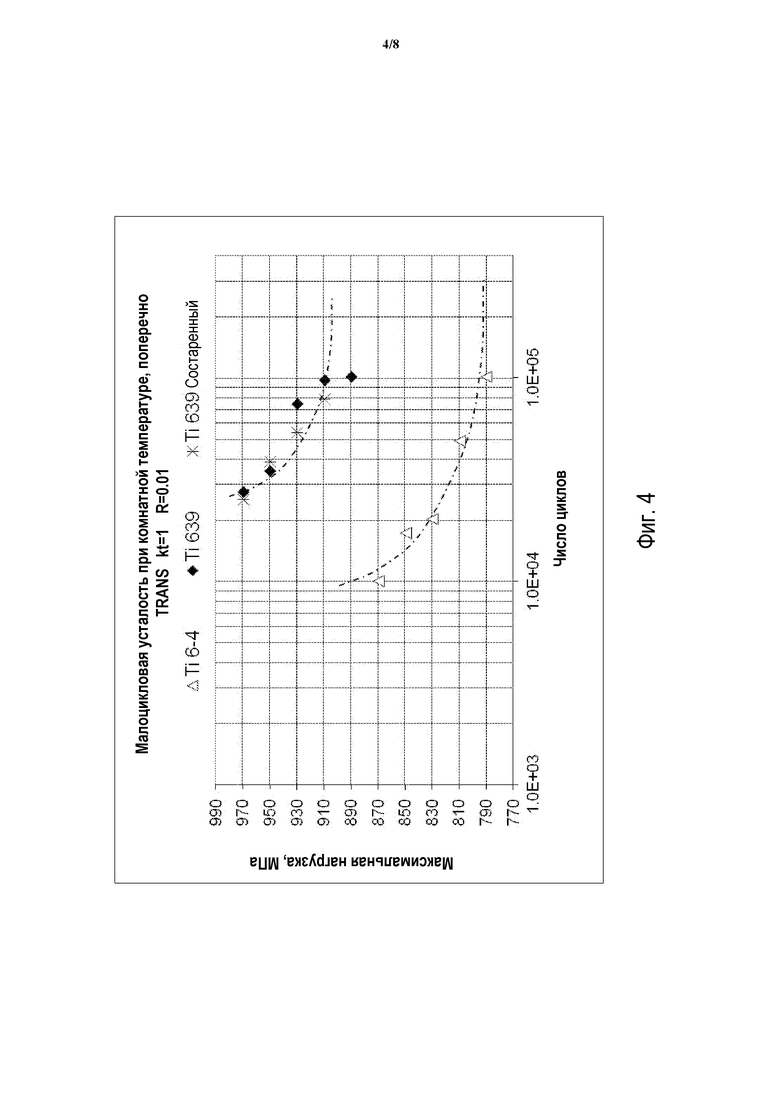

[0023] Фигура 4 представляет график, изображающий результаты испытания на малоцикловую усталость при комнатной температуре с использованием гладких испытательных образцов соответствующего изобретению сплава, отобранных поперек направления конечной прокатки плиты, сравнительно с Ti 6-4.

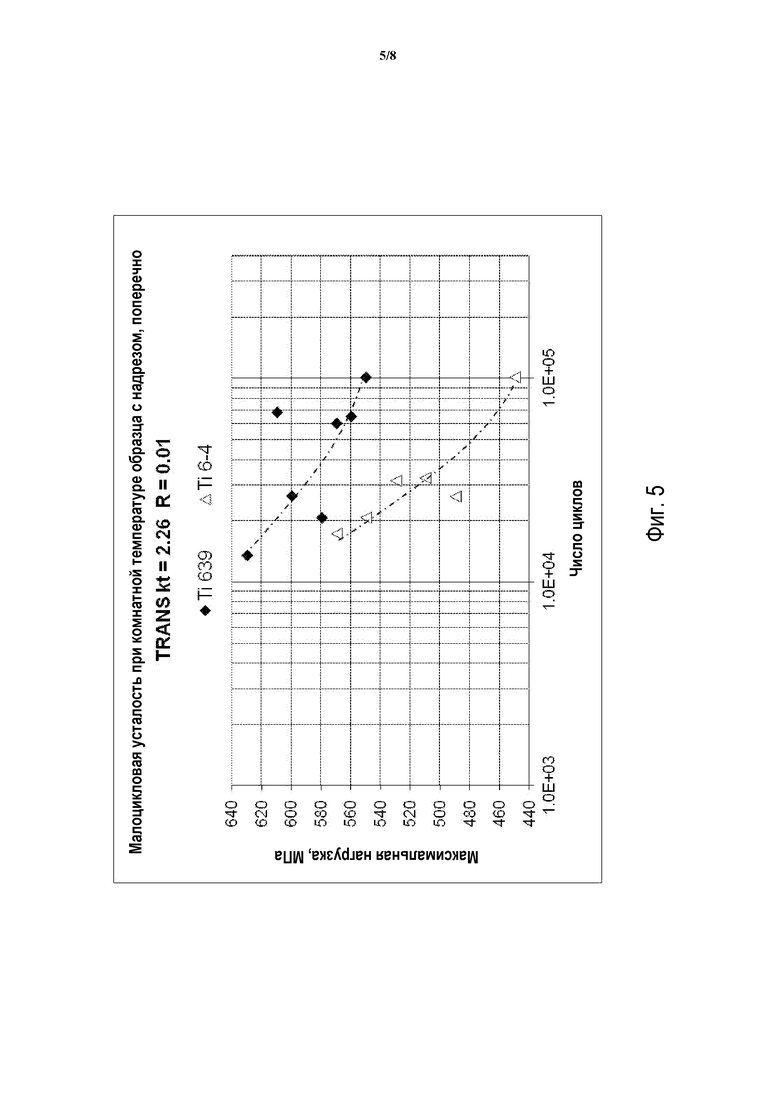

[0024] Фигура 5 представляет график, изображающий результаты испытания на малоцикловую усталость при комнатной температуре с использованием испытательных образцов с надрезом из соответствующего изобретению сплава, отобранных поперек направления конечной прокатки плиты, сравнительно с Ti 6-4.

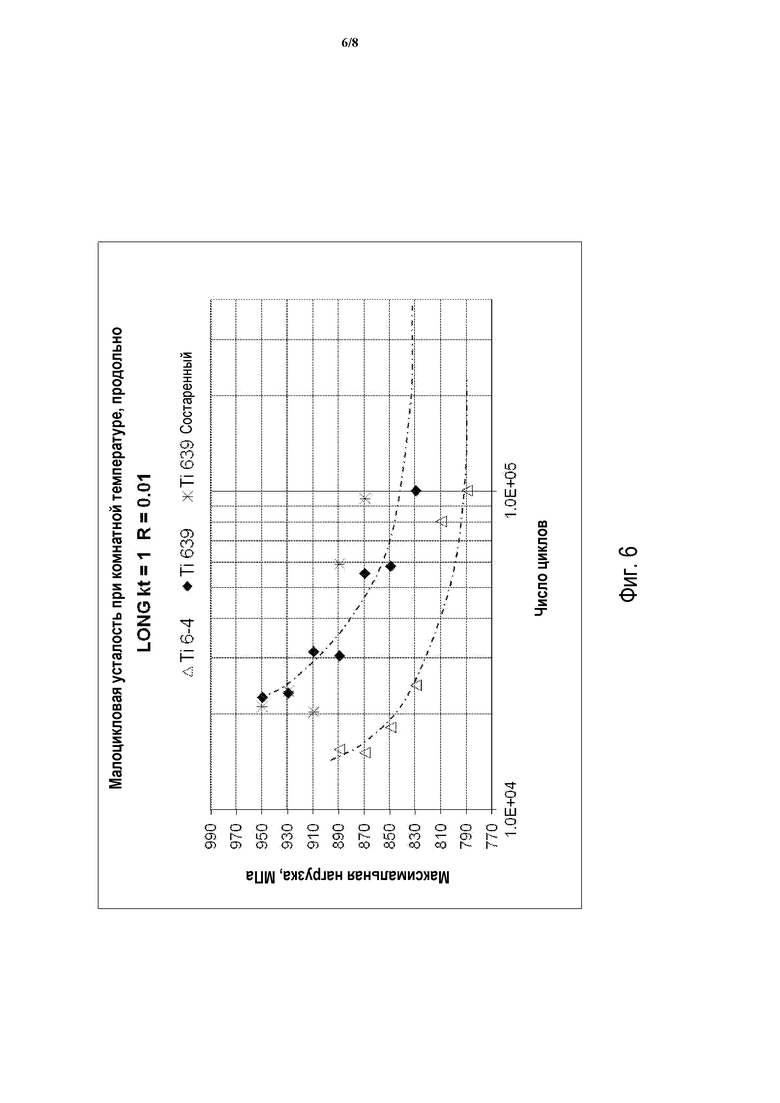

[0025] Фигура 6 представляет график, изображающий результаты испытания на малоцикловую усталость при комнатной температуре с использованием гладких испытательных образцов соответствующего изобретению сплава, отобранных вдоль направления конечной прокатки плиты, сравнительно с Ti 6-4.

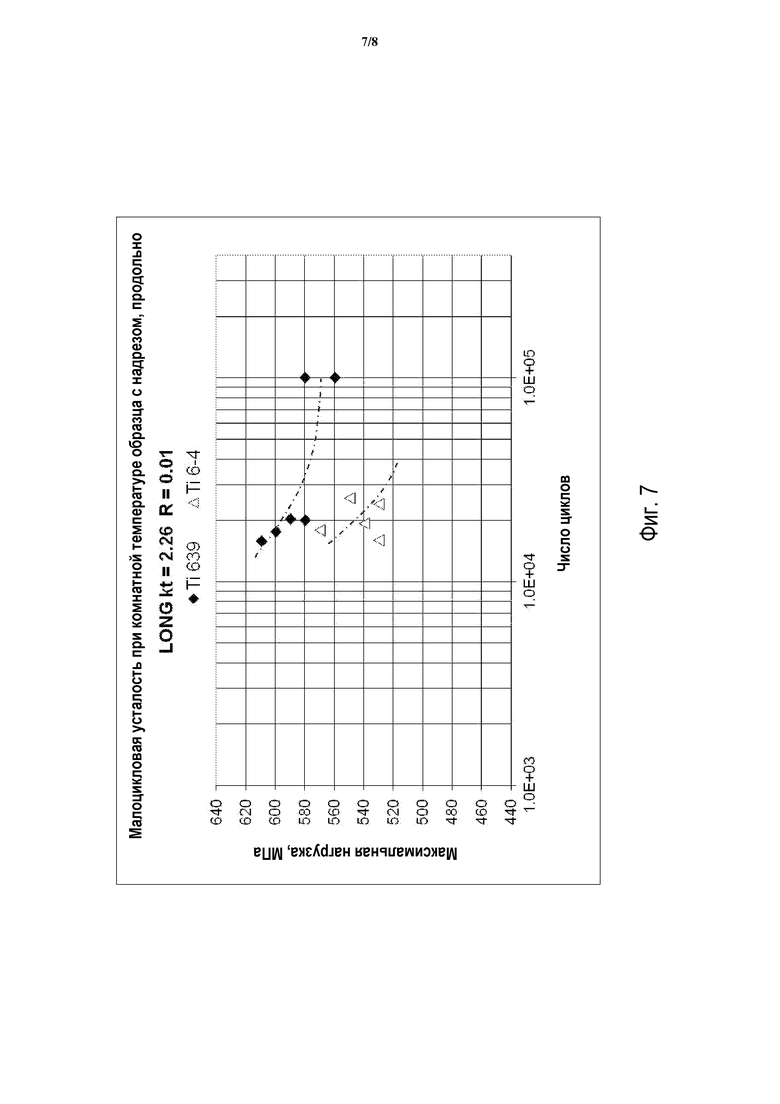

[0026] Фигура 7 представляет график, изображающий результаты испытания на малоцикловую усталость при комнатной температуре с использованием испытательных образцов с надрезом из соответствующего изобретению сплава, отобранных вдоль направления конечной прокатки плиты, сравнительно с Ti 6-4.

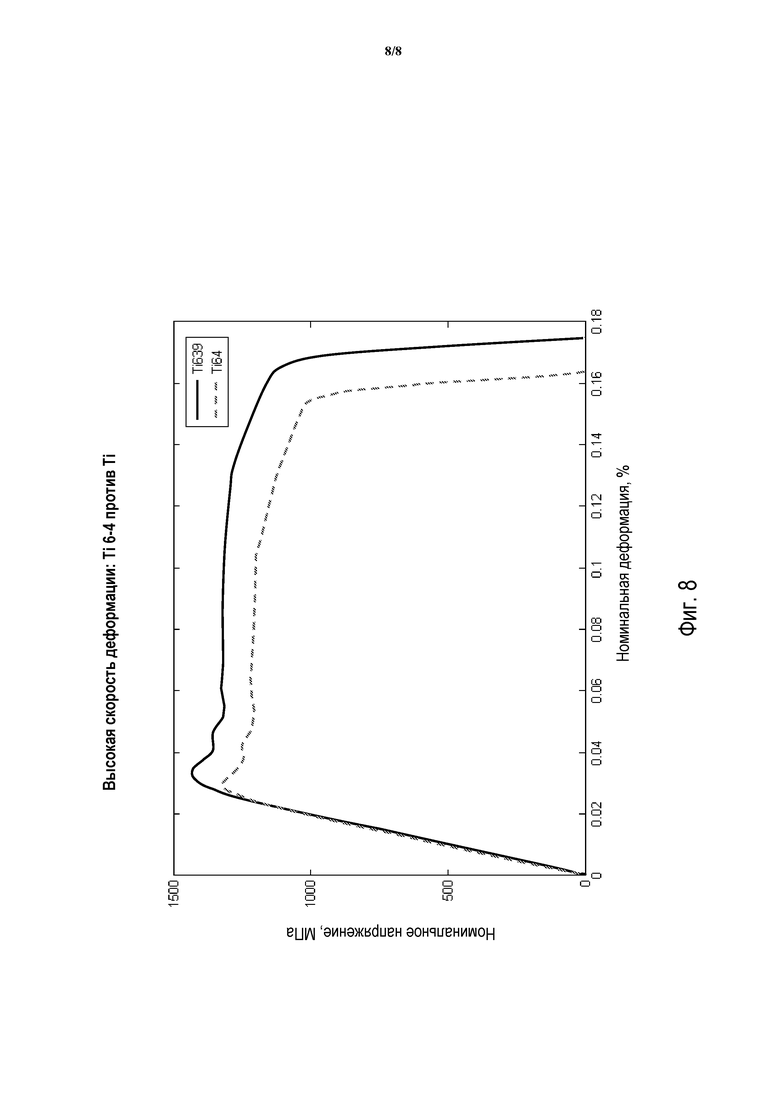

[0027] Фигура 8 представляет график, показывающий результаты испытания на высокую скорость деформации соответствующего изобретению сплава, сравнительно с Ti 6-4.

[0028] На всем протяжении чертежей одинаковые кодовые номера и буквенные обозначения, если не оговорено иное, использованы для обозначения сходных признаков, элементов, компонентов или частей иллюстрированных вариантов исполнения. В то время как раскрытое изобретение подробно описано со ссылкой на фигуры, это сделано так в связи с показательными вариантами исполнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0029] Описаны примерные Ti-сплавы, имеющие хорошие механические свойства, которые сформированы с использованием материалов с приемлемо низкой стоимостью. Эти Ti-сплавы особенно пригодны для использования в многообразных вариантах применения, включающих детали самолетов, которые требуют более высокой прочности и устойчивости к малоцикловой усталости, по сравнению с Ti 6-4, причем такие варианты применения включают, но не ограничиваются таковыми, лопатки, диски, картеры, конструкции пилонов или шасси. Дополнительно, Ti-сплавы пригодны для общих конструкционных деталей с использованием титановых сплавов, где было бы предпочтительным более высокое отношение прочности к весу. Соответствующий изобретению сплав на всем протяжении описания настоящего изобретения называется «сплавом согласно изобретению» или «Ti639».

[0030] Соответствующий изобретению Ti-сплав включает, в весовых процентах, от около 6,0 до около 6,7% алюминия, от около 1,4 до около 2,0% ванадия, от около 1,4 до около 2,0% молибдена, от около 0,20 до около 0,42% кремния, от около 0,17 до около 0,23% кислорода, максимально около 0,24% железа, максимально около 0,08% углерода, и остальное количество составляет титан со случайными примесями. Соответствующий изобретению Ti-сплав предпочтительно включает, в весовых процентах, от около 6,0 до около 6,7% алюминия, от около 1,4 до около 2,0% ванадия, от около 1,4 до около 2,0% молибдена, от около 0,20 до около 0,42% кремния, от около 0,17 до около 0,23% кислорода, от около 0,1 до около 0,24% железа, максимально около 0,08% углерода, и остальное количество составляет титан со случайными примесями. Более предпочтительно сплав включает от около 6,3 до около 6,7% алюминия, от около 1,5 до около 1,9% ванадия, от около 1,5 до около 1,9% молибдена, от около 0,33 до около 0,39% кремния, от около 0,18 до около 0,21% кислорода, от 0,1 до 0,2% железа, от 0,01 до 0,05% углерода, и остальное количество составляет титан со случайными примесями. Еще более предпочтительно, соответствующий изобретению Ti-сплав включает, в весовых процентах, около 6,5% алюминия, около 1,7% ванадия, около 1,7% молибдена, около 0,36% кремния, около 0,2% кислорода, около 0,16% железа, около 0,03% углерода, и остальное количество составляет титан со случайными примесями.

[0031] Алюминий в качестве легирующего элемента в титане представляет собой альфа-стабилизатор, который повышает температуру, при которой альфа-фаза является стабильной. Алюминий может присутствовать в соответствующем изобретению сплаве в количестве, в весовых процентах, от около 6,0 до около 6,7%. В частности, алюминий присутствует в количестве около 6,0, около 6,1, около 6,2, около 6,3, около 6,4, около 6,5, около 6,6, или около 6,7% по весу. Алюминий предпочтительно присутствует в количестве, в весовых процентах, от около 6,4 до 6,7%. Еще более предпочтительно, алюминий присутствует в количестве около 6,5% по весу. Если концентрация алюминия превышает верхние пределы, раскрытые в этом описании, значительно ухудшается обрабатываемость сплава, и становятся худшими пластичность и ударная вязкость. С другой стороны, введение алюминия на уровнях ниже раскрытых в этом описании пределов может приводить к сплаву, в котором достаточная прочность не может быть получена.

[0032] Ванадий в качестве легирующего элемента в титане представляет собой бета-изоморфный стабилизатор, который снижает температуру бета-превращения. Содержание ванадия в соответствующем изобретению сплаве в весовых процентах может составлять от около 1,4 до около 2,0%. В частности, ванадий присутствует в количестве около 1,4, около 1,5, около 1,6, около 1,7, около 1,8, около 1,9, или около 2,0% по весу. Ванадий предпочтительно присутствует, в весовых процентах, в количестве от около 1,5 до около 1,9%. Более предпочтительно, ванадий присутствует в количестве около 1,7% по весу. Если концентрация ванадия превышает верхние пределы, раскрытые в этом описании, содержание бета-стабилизатора в сплаве будет слишком высоким, приводя к возрастанию плотности относительно Ti 6-4. Кроме того, если бы концентрацию ванадия повышали относительно содержания молибдена, проявлялась бы тенденция к увеличению размеров зерен первичной альфа-фазы. С другой стороны, применение уровней содержания ванадия, которые являются слишком низкими, может иметь результатом ухудшение прочности и пластичности сплава, так как сплав склонен становиться ближе к альфа-фазе, нежели к подлинному альфа-бета-сплаву. Фигура 3 представляет схематическую диаграмму, показывающую соображения относительно оптимизации уровней содержания ванадия и молибдена в сплаве согласно изобретению.

[0033] Молибден в качестве легирующего элемента в титане представляет собой бета-изоморфный стабилизатор, который снижает температуру бета-превращения. Использование надлежащего количества молибдена, чтобы вызвать измельчение размера зерен первичной альфа-фазы, может обеспечить улучшенную пластичность и усталостную долговечность по сравнению со сплавом, в котором применяют только ванадий в качестве бета-стабилизирующего элемента. Молибден может присутствовать в соответствующем изобретению сплаве в количестве, в весовых процентах, от около 1,4 до около 2,0%. В частности, молибден присутствует в количестве около 1,4, около 1,5, около 1,6, около 1,7, около 1,8, около 1,9, или около 2,0% по весу. Молибден предпочтительно присутствует в количестве, в весовых процентах, от около 1,5 до около 1,9%. Еще более предпочтительно, молибден присутствует в количестве около 1,7% по весу. Если концентрация молибдена превышает верхние пределы, раскрытые в этом описании, имеет место технический недостаток в повышенной плотности относительно Ti 6-4, и это имеет экономические и промышленные последствия, поскольку преобладание сплава Ti 6-4 как промышленного титанового сплава проявляется в большом количестве скрапа, доступного для введения в слитки, имеющие такой состав. Поскольку совокупное содержание бета-стабилизатора в сплаве ограничено для регулирования плотности, долю бета-стабилизаторов, добавляемых в виде молибдена, ограничивают, чтобы оптимизировать экономические показатели производства. С другой стороны, применение молибдена на уровнях ниже раскрытых в этом описании пределов может иметь результатом ухудшение прочности и пластичности сплава, так как сплав склонен становиться ближе к альфа-фазе, нежели к подлинному альфа-бета-сплаву.

[0034] Кремний в качестве легирующего элемента в титане представляет собой бета-эвтектоидный стабилизатор, который снижает температуру бета-превращения. Кремний может повышать прочность и снижать плотность титановых сплавов. Дополнительно, добавление кремния обеспечивает требуемый предел прочности на разрыв без существенной потери пластичности, в особенности когда оптимизирован баланс молибдена и ванадия. Кроме того, кремний обеспечивает механические свойства при растяжении при повышенных температурах относительно Ti 6-4, и подобные сплаву TIMETAL® 550. Кремний может присутствовать в соответствующем изобретению сплаве в количестве, в весовых процентах, от около 0,2 до 0,42%. В частности, кремний присутствует в количестве около 0,20, около 0,22, около 0,24, около 0,26, около 0,28, около 0,30, около 0,32, около 0,34, около 0,36, около 0,38, около 0,40, или около 0,42% по весу. Кремний предпочтительно присутствует в количестве, в весовых процентах, от около 0,34 до 0,38%. Более предпочтительно, кремний присутствует в количестве около 0,36%. Если концентрация кремния превышает верхние пределы, раскрытые в этом описании, будет ухудшаться пластичность и ударная вязкость сплава. С другой стороны, применение уровней содержания кремния ниже раскрытых в этом описании пределов может приводить к сплаву, который имеет плохую прочность.

[0035] Железо в качестве легирующего элемента в титане представляет собой бета-эвтектоидный стабилизатор, который снижает температуру бета-превращения, и железо представляет собой упрочняющий элемент в титане при температурах окружающей среды. Железо может присутствовать в сплаве согласно изобретению в максимальном количестве 0,24% по весу. В частности, железо может присутствовать в количестве около 0,04, около 0,8, около 0,10, около 0,12, около 0,15, около 0,16, около 0,20, или около 0,24% по весу. Железо предпочтительно присутствует, в весовых процентах, от около 0,10 до около 0,20%. Более предпочтительно, железо присутствует в количестве около 0,16% по весу. Если концентрация железа превышает раскрытые в этом описании верхние пределы, потенциально будет возникать проблема ликвации в сплаве, и тем самым будут снижаться пластичность и формуемость. С другой стороны, применение железа на уровнях содержания ниже раскрытых в этом описании пределов может давать сплав, который не в состоянии достигать желательных характеристик высокой прочности, глубокой прокаливаемости и превосходной пластичности.

[0036] Кислород в качестве легирующего элемента в титане представляет собой альфа-стабилизатор, и кислород представляет собой эффективный упрочняющий элемент в титановых сплавах при температурах окружающей среды. Кислород может присутствовать в соответствующем изобретению сплаве в весовых процентах от около 0,17 до около 0,23%. В частности, кислород присутствует в количестве около 0,17, около 0,18, около 0,19, около 0,20, около 0,21, около 0,22, или около 0,23% по весу. Кислород предпочтительно присутствует в количестве, в весовых процентах, от около 0,19 до около 0,21%. Более предпочтительно, кислород присутствует в количестве около 0,20% по весу. Если содержание кислорода является слишком низким, прочность может быть слишком низкой, и стоимость Ti-сплава может возрастать, поскольку металлический лом не будет пригодным для применения при выплавке Ti-сплава. С другой стороны, если содержание кислорода является слишком большим, будут ухудшаться пластичность, ударная вязкость и формуемость.

[0037] Углерод в качестве легирующего элемента в титане представляет собой альфа-стабилизатор, который повышает температуру, при которой альфа-фаза является стабильной. Углерод может присутствовать в соответствующем изобретению сплаве с максимальным процентным содержанием около 0,08%. В частности, углерод присутствует в количестве около 0,01, около 0,02, около 0,03, около 0,04, около 0,05, около 0,06, около 0,07, или около 0,08% по весу. Углерод предпочтительно присутствует в количестве, в весовых процентах, от около 0,01 до около 0,05%. Более предпочтительно, углерод присутствует в количестве около 0,03%. Если содержание углерода является слишком низким, прочность сплава может быть слишком низкой, и стоимость Ti-сплава может возрастать, поскольку металлический лом не будет пригодным для применения при выплавке Ti-сплава. С другой стороны, если содержание углерода является слишком большим, то будет снижаться пластичность сплава.

[0038] Сплавы согласно настоящему изобретению могут состоять по существу из перечисленных элементов. Будет понятно, что в дополнение к тем элементам, которые являются обязательными, могут присутствовать неспецифические элементы в составе, при условии, что их наличие не будет оказывать вредного влияние на существенные характеристики состава материала.

[0039] Соответствующий изобретению Ti-сплав также может включать случайные загрязняющие примеси или прочие добавленные элементы, такие как Co, Cr, Cu, Ga, Hf, Mn, N, Nb, Ni, S, Sn, P, Ta, и Zr, в концентрациях, связанных с уровнями загрязнения для каждого элемента. Максимальная концентрация любого из элементов в качестве случайных примесей или другого добавленного элемента предпочтительно составляет около 0,1% по весу, и совокупная концентрация всех загрязняющих примесей и/или добавленных элементов предпочтительно не превышает в целом величины около 0,4% по весу.

[0040] Плотность сплава согласно изобретению рассчитывается составляющей между около 0,1614 фунтов на кубический дюйм (фунт/дюйм3) (4,47 г/см3) и около 0,1639 фунт/дюйм3 (4,54 г/см3), с номинальной плотностью около 0,1625 фунт/дюйм3 (4,50 г/см3).

[0041] Соответствующий изобретению сплав имеет бета-трансус (температуру превращения бета-фазы в альфа-фазу) от около 1850°F (1010°С) до около 1904°F (1040°С). Микроструктура сплава согласно изобретению является показательной для сплава, обработанного ниже бета-трансуса. Как правило, микроструктура соответствующего изобретению сплава имеет размер зерен первичной альфа-фазы по меньшей мере столь же мелким, или мельче, чем в Ti 6-4. В частности, микроструктуры соответствующего изобретению сплава включают первичную альфа-фазу (белые частицы) на фоне превращенной бета-фазы (темный фон). Предпочтительным является получение микроструктуры, в которой размер зерен первичной альфа-фазы является настолько мелким, насколько возможно, чтобы сохранять пластичность по мере того, как прочность сплава возрастает в результате вариации состава. В одном варианте исполнения размер зерен первичной альфа-фазы может быть меньше, чем около 15 мкм.

[0042] Соответствующий изобретению Ti-сплав достигает превосходных механических свойств при растяжении. Например, когда анализируют согласно стандарту ASTM E8, Ti-сплав согласно изобретению имеет предел текучести при растяжении (TYS) по меньшей мере около 145 ksi (1000 МПа), и предел прочности на разрыв (UTS) по меньшей мере около 160 ksi (1103 МПа) вдоль как поперечного, так и продольного направлений. Дополнительно, Ti-сплав имеет относительное удлинение по меньшей мере около 10%, и уменьшение поперечного сечения (RA) по меньшей мере около 25%.

[0043] Соответствующий изобретению титановый сплав имеет молибденовую эквивалентность (Moeq) от 2,6 до 4,0, причем молибденовая эквивалентность определяется как: Moeq=Mo+0,67V+2,9Fe. В одном конкретном варианте применения Moeq составляет 3,3.

[0044] Соответствующий изобретению титановый сплав имеет алюминиевую эквивалентность (Aleq) от 10,6 до около 12,9, причем алюминиевая эквивалентность определяется как: Aleq=Al+27О. В одном конкретном варианте применения Aleq составляет 11,9.

[0045] Дополнительно, соответствующий изобретению сплав сохраняет свое прочностное преимущество перед Ti 6-4 при высоких скоростях деформации, в то же время проявляя эквивалентную Ti 6-4 пластичность. Кроме того, баллистическое испытание показало, что соответствующий изобретению сплав проявляет устойчивость к воздействию фрагментов, имитирующих пули, которая является равной или большей, чем эта характеристика для Ti 6-4. В частности, соответствующий изобретению сплав демонстрирует значение V50 по меньшей мере 60 fps (фут/сек) (18,3 м/сек) в баллистическом испытании, проводимом с использованием Fragment Simulating Projectiles (FSP) (поражающих элементов типа «осколочный имитатор») калибра 0,50 Cal. (12,7 мм). В конкретных вариантах применения соответствующий изобретению сплав демонстрирует значение V50 по меньшей мере 80 fps (24,4 м/сек). Кроме того, соответствующий изобретению сплав проявляет сравнимую вязкость разрушения, когда сравнивают с Ti 6-4. Как в случае Ti 6-4, соответствующий изобретению сплав признан способным к ряду комбинаций характеристик, в зависимости от технологических условий производства и термической обработки материала.

[0046] Соответствующий изобретению сплав может быть переработан в разнообразные изделия или детали, имеющие многообразное применение. Например, из соответствующего изобретению сплава могут быть сформированы детали самолетов, такие как диски, картеры, конструкции пилонов или шасси, а также автомобильные части. В одном конкретном варианте применения соответствующий изобретению сплав используют в качестве лопасти вентилятора.

[0047] Также раскрыт способ изготовления Ti-сплава, имеющего хорошие механические свойства. Способ включает стадии, на которых проводят плавку комбинации исходных материалов в надлежащих пропорциях для получения соответствующего изобретению сплава, включающего по весу от около 6,0 до около 6,7% алюминия, от около 1,4 до около 2,0% ванадия, от около 1,4 до около 2,0% молибдена, от около 0,20 до около 0,42% кремния, от около 0,17 до около 0,23% кислорода, от около 0,1 до около 0,24% железа, максимально около 0,08% углерода, и остальное количество составляет титан со случайными примесями. Плавка может быть выполнена, например, в печи с холодным подом, необязательно с последующим повторным плавлением в вакуумной дуговой печи (VAR) для вторичной переплавки. В альтернативном варианте, изготовление слитка может быть выполнено многократным плавлением в VAR-печах. Исходные материалы могут включать комбинацию повторно используемых и не бывших в употреблении материалов, таких как титановый скрап и губчатый титан, в сочетании с небольшими количествами железа. По большинству условий рынка, применение повторно используемых материалов обеспечивает значительную экономию затрат. Применяемые повторно используемые материалы могут включать, но не ограничиваются таковыми, сплавы Ti 6-4, Ti-10V-2Fe-3Al, другие Ti-Al-V-Fe-сплавы, и технически чистый (CP) титан. Повторно используемые материалы могут быть в форме станочных обрезков (токарной стружки), сплошных кусков, или переплавленных электродов. Применяемые не бывшие в употреблении материалы могут включать, но не ограничиваются таковыми, губчатый титан, лигатуры «алюминий-ванадий»; «алюминий-молибден»; и «титан-кремний», железный порошок, кремниевые гранулы, или алюминиевый сферический порошок. Поскольку применение Ti-Al-V-сплава в качестве повторно используемых материалов позволяет сократить количество используемой алюминий-ванадиевой лигатуры или вообще не применять ее, может быть достигнута значительная экономия расходов. Однако это не исключает использования и добавления свежих сырьевых материалов, включающих губчатый титан и легирующие элементы, нежели повторно используемых материалов, если это желательно.

[0048] Способ получения также может включать стадии, на которых расплавляют слитки сплава и подвергают соответствующий изобретению сплав проковке в последовательности выше и ниже температуры бета-превращения, с последующей проковкой и/или прокаткой ниже температуры бета-превращения. В одном конкретном варианте применения, способ получения Ti-сплава используют для получения деталей авиационных систем, и даже более конкретно, для изготовления пластин, применяемых в производстве лопастей компрессоров.

[0049] Блок-схема, которая показывает примерный способ получения Ti-сплавов, приведена в Фигуре 1. Сначала на стадии 100 готовят желательное количество сырьевых материалов, имеющих надлежащие концентрации и пропорции. Сырьевые материалы включают повторно используемые материалы, хотя они могут быть объединены со свежими сырьевыми материалами с подходящим составом в любых комбинациях.

[0050] После приготовления сырьевые материалы расплавляют и отливают для получения слитка на стадии 110. Плавление может быть выполнено, например, в VAP-печи, плазменной дуговой плавкой, электронно-лучевой плавкой, гарнисажной плавкой с расходуемым электродом, или их комбинациями. В одном конкретном варианте применения, с использованием VAP получают слитки двойного переплава и разливают непосредственно в кристаллизатор, имеющий цилиндрическую форму.

[0051] На стадии 120 слиток подвергают первичной проковке или прокатке. Первичные проковку или прокатку выполняют выше температуры бета-превращения. Если на этой стадии проводят прокатку, то прокатку выполняют в продольном направлении. В одном конкретном варианте применения, слиток титанового сплава нагревают до температуры на величину между около 40 и около 200 градусами Цельсия выше температуры бета-трансуса, и проковывают для разрушения структуры отливки в слитке, и затем охлаждают. Слиток титанового сплава предпочтительно нагревают до температуры, на величину между около 90 и около 115 градусами Цельсия превышающей бета-трансус. Еще более предпочтительно, слиток нагревают до температуры на 90 градусов выше бета-трансуса.

[0052] На стадии 130, которая является необязательной, слиток повторно нагревают ниже температуры бета-превращения и проковывают для деформирования структуры превращения. В одном конкретном варианте применения, слиток повторно нагревают до температуры на величину между около 30 и около 100 градусами Цельсия ниже бета-трансуса. Слиток предпочтительно нагревают до температуры на величину между около 40 и около 60 градусами Цельсия ниже бета-трансуса. Более предпочтительно, слиток повторно нагревают до температуры примерно на 50 градусов Цельсия ниже бета-трансуса.

[0053] Затем, на стадии 140, которая является необязательной, слиток повторно нагревают до температуры выше температуры бета-трансуса, чтобы обеспечить рекристаллизацию бета-фазы, затем проковывают до деформации по меньшей мере 10 процентов, и резко охлаждают водой. В одном конкретном варианте применения, слиток повторно нагревают до температуры на величину между около 30 и около 150 градусами Цельсия выше температуры бета-трансуса. Слиток предпочтительно повторно нагревают до температуры на величину между около 40 и около 60 градусами Цельсия выше температуры бета-трансуса. Еще более предпочтительно, слиток повторно нагревают до температуры примерно на 40 градусов Цельсия выше температуры бета-трансуса.

[0054] На стадии 150 слиток подвергают дополнительной проковке и/или прокатке для получения плиты, прутка или сутунки. Прокованный слиток, полученный на стадии 120, или на необязательных стадиях 130 или 140, если их выполняли, повторно нагревают до температуры на величину между около 30 и около 100 градусами Цельсия ниже бета-трансуса, и прокатывают в плиту, пруток или сутунку с желательными размерами, причем материал повторно нагревают, если необходимо, для достижения желательных размеров и микроструктуры. В одном конкретном варианте применения, слиток повторно нагревают до температуры на величину между около 30 и около 100 градусами Цельсия ниже температуры бета-трансуса. Слиток предпочтительно повторно нагревают до температуры на величину между около 40 и около 60 градусами Цельсия ниже температуры бета-трансуса. Более предпочтительно, слиток повторно нагревают до температуры примерно на 50 градусов Цельсия ниже температуры бета-трансуса.

[0055] Прокатку плиты типично (но необязательно) выполняют по меньшей мере в два прохода таким образом, чтобы материал можно было повернуть на 90 градусов между проходами, чтобы стимулировать развитие микроструктуры плиты. Конечные проковку и прокатку выполняют ниже температуры бета-превращения, причем прокатку проводят в продольном и поперечном направлениях относительно оси слитка.

[0056] Затем слиток на стадии 160 подвергают отжигу, который предпочтительно выполняют ниже температуры бета-превращения. Готовый прокатанный продукт может иметь толщину, которая варьирует, но не ограничивается этим, от около 0,020 дюйма (0,508 мм) до около 4,0 дюймов (101,6 мм). В некоторых вариантах отжиг плит может быть выполнен с плитой, зажатой для обеспечения того, что плита будет соответствовать требуемой геометрической форме после охлаждения. В еще одном варианте применения, плиты могут быть нагреты до температуры отжига, и затем выровнены перед отжигом.

[0057] В некоторых вариантах применения, прокатка до размеров менее около 0,4 дюйма (10,16 мм) может быть выполнена способом горячей прокатки для получения намотанного в рулон или полосового продукта. В еще одном дополнительном варианте применения, прокатка в тонкий лист может быть выполнена в условиях горячей прокатки в листы как отдельные листы или как многочисленные листы, упакованные в стальные контейнеры.

[0058] Дополнительные подробности в отношении примерных титановых сплавов и способов их получения описаны в нижеследующих Примерах.

ПРИМЕРНЫЕ ВАРИАНТЫ ИСПОЛНЕНИЯ

[0059] Приведенные в этом разделе примеры служат для иллюстрации применяемых стадий обработки, полученного состава и последующих свойств Ti-сплавов, полученных согласно вариантам осуществления настоящего изобретения. Ti-Сплавы и связанные с ними способы получения, которые описаны ниже, приведены в качестве примеров, и не предполагаются быть ограничивающими.

ПРИМЕР 1

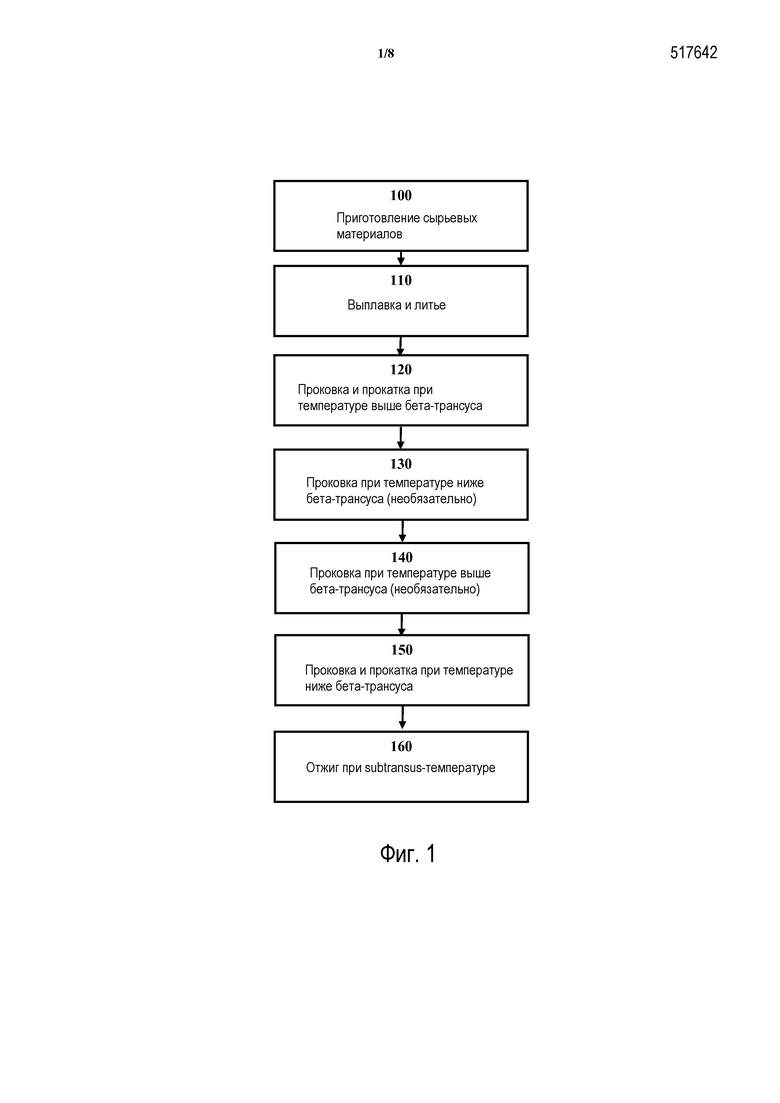

Влияния элементов на базовый Ti 6-4

[0060] Сначала получали несколько Ti-сплавов, имеющих составы вне раскрытых в этом описании диапазонов элементного состава, чтобы они служили в качестве сравнительных примеров. При оценке эффективности действия элементов, содержащихся в предлагаемом сплаве, две серии 200-граммовых заготовок расплавили и затем (β, затем α/β) прокатали в квадратные прутки размером 13 мм. Результаты обобщены ниже в Таблице 1.

Примечание: механические свойства при растяжении были оценены с использованием стандарта ASTM E8. АС=охлаждение на воздухе; PS=условный предел текучести; стадия первичной термической обработки=960°С/30 минут/охлаждение на воздухе.

[0061] Таблица 1 представляет результаты испытаний на растяжение для пяти сплавов, в том числе Ti 6-4. Таблица 1 демонстрирует, что сравнимые результаты испытаний на растяжение были получены, когда ванадий был заменен молибденом. Более конкретно, когда доли молибдена и ванадия варьировали между 1% до 2,6%, наблюдались лишь незначительные изменения предела прочности на разрыв сравнительно с Ti 6-4 (сравни Сплавы А, В, D и Е).

[0062] Таблица 1 также показывает, что введение 0,5% кремния приводит к значительному повышению прочности, по сравнению со сплавом без этого элемента (сравни Сплав С со Сплавом В). Сплавы А, В, D и Е были подвергнуты 2-стадийной термической обработке, типично применяемой для сплава Ti 6-4. Сплав С подвергали термической обработке в иных условиях, нежели другие сплавы, ввиду введения кремния. Эта термическая обработка была выбрана потому, что для сплавов согласно прототипу, которые содержат Si, таких как TIMETAL® 550, предполагалось, что оптимальные характеристики таких сплавов типично достигаются, когда конечной стадией термической обработки является процесс старения в температурном диапазоне от 400 до 500°С.

[0063] В титановых сплавах, как и в прочих металлических материалах, размер зерен оказывает влияние на механические свойства материала. Более мелкий размер зерен типично связан с более высокой прочностью, или с более высокой пластичностью на данном уровне прочности. Фигура 2 показывает микроструктуру экспериментальных титановых сплавов (смотри Таблицу 1 в отношении составов), отлитых в виде 250-граммовых слитков и преобразованных проковкой и прокаткой в квадратные прутки с размером 12 мм. Эти микроструктуры включают первичную альфа-фазу (белые частицы) на фоне превращенной бета-фазы (темный фон). Фигура 2А показывает микроструктуру Сплава А (Ti 6-4), полученного этим способом, в качестве эталона. Желательно получение микроструктуры, в которой размер зерен первичной альфа-фазы является настолько мелким, насколько возможно, чтобы поддерживать пластичность по мере возрастания прочности сплава в результате вариации состава. Фигуры 2В-2D показывают микроструктуры экспериментальных сплавов (Сплавы В, С и Е), содержащих молибден, который делает превращенную бета-фазу более темной на вид. Опытным путем было обнаружено, что титановые сплавы, в которых молибден представляет собой основной бета-стабилизирующий элемент, склонны иметь более мелкозернистую бета-фазу, чем сплавы, в которых основным бета-стабилизатором является ванадий. Фигура 23 показывает, что Сплав Е (Фигура 2D) проявляет более тонкодисперсную первичную альфа-фазу, чем Сплав А (Ti 6-4) (Фигура 2А), тогда как Сплавы В и С (Фигура 2В и 2С) имели размеры зерен, подобные размерам зерен в Ti 6-4 (Фигура 2А). Фигура 2 демонстрирует, что в сплавах, содержащих как ванадий, так и молибден, доля присутствующего молибдена должна быть равной или большей, чем доля ванадия, чтобы получить желательный тонкодисперсный размер зерен.

[0064] Таблица 2 представляет дополнительный набор из восьми заготовок (номинальные составы) наряду с результатами испытания их на растяжение.

Составы заготовок и результаты испытания на растяжение

[0065] Результаты, изложенные в Таблице 2, демонстрируют эффект упрочнения от включения кремния в составы сплавов. Например, добавление кремния к базовому сплаву Ti 6-4 приводит к существенному повышению предела прочности на разрыв (сравни Сплав F со Сплавом G). Таблица 2 также показывает, что для любого данного базового состава включение 0,5% Si сравнительно с 0,35% Si имеет результатом более высокую прочность (сравни H, J и L с I, К и М, соответственно).

[0066] Таблица 2 также показывает эффекты вариации количества молибдена и ванадия в сплавах. Сплавы, которые содержали 2% Mo и 2% V, имели более высокую прочность и пластичность по сравнению со сплавами, которые содержали 1,5% Mo и 1,5% V (сравни I и J с L и М, соответственно).

[0067] Дополнительно, снижение содержания кислорода приводило к более низкой прочности для данного базового состава (сравни М с L). Кроме того, Таблица 2 показывает, что модуль упругости варьирует мало в пределах анализированных составов.

[0068] Фигура 3 схематически показывает соображения, влияющие на выбор баланса молибдена и ванадия. Применение достаточного количества молибдена, чтобы обеспечить измельчение размера зерен первичной альфа-фазы, является важным в том отношении, что оно содействует превосходным усталостным характеристикам сравнительно с Ti 6-4 (подобно сплаву TIMETAL® 550). Однако применение повышенного содержания молибдена имеет экономические и промышленные последствия, поскольку преобладание сплава Ti 6-4 как промышленного титанового сплава проявляется в большом количестве скрапа, доступного для введения в слитки, имеющие такой состав. Доступность скрапа для введения оказывает основополагающее влияние на экономические показатели при внедрении нового сплава в промышленное производство

[0069] Экспериментальная работа представила доказательство того, что принципы разработки сплава в Фигуре 3 являются эффективными на практике. Добавление кремния обеспечило повышение предела прочности на разрыв без существенного ущерба для пластичности, в частности, когда был оптимизирован баланс «молибден/ванадий». Введение кремния также привело к значительному улучшению механических характеристик при растяжении при повышенных температурах сравнительно с Ti 6-4 (подобно сплаву TIMETAL® 550).

ПРИМЕР 2

[0070] Провели дополнительные эксперименты для оценки химического состава, расчетных параметров, механических свойств при растяжении и баллистических характеристик соответствующего изобретению сплава. В частности, двойной переплавкой в VAR-печи получили шесть слитков с диаметром 8 дюймов (203 мм), содержащих составы, показанные ниже в Таблице 3. Материал преобразовали в плиту толщиной 0,62 дюйма (15,7 мм) конечной прокаткой в условиях «subtransus» со степенью обжатия 40% по толщине в каждом направлении.

[0071] С использованием усредненных результатов химического анализа для соответствующего изобретению сплава (Ti 639; Heat (плавка) V8116), рассчитали бета-трансус составляющим 1884°F (1029°С). Это значение было подтверждено с использованием металлографического обследования после закалки от последовательно более высоких температур отжига.

Плотность

[0072] Плотность сплава является важным фактором, где критерием выбора сплава является отношение (прочность/вес) или (прочность/вес в квадратной степени) Для сплава, который предлагается для замены Ti 6-4, в особенности благоприятной является плотность, равная плотности сплава Ti 6-4, поскольку это позволяло бы производить замену без изменений конструкции, где требуются более высокие технические характеристики материала.

[0073] Расчеты плотности для каждого из испытуемых сплавов приведены в Таблице 3. С использованием правила аддитивности, плотность для сплава V8116 (Ti-6,5Al-1,8V-1,7Mo-0,16Fe-0,3Si-0,2O-0,03C) рассчитали составляющей 0,1626 фунтов·дюйм-3 (4,50 г·см-3). При расчете по тому же принципу плотность сплава Ti 6-4 составляла 0,1609 фунтов·дюйм-3 (4,46 г·см-3). Поэтому плотность сплава V8116 была выше, чем плотность Ti 6-4, всего на множитель около 1,011.

Условия термообработки на твердый раствор и перестарения (STOA)

[0074] Перед определением механических характеристик при растяжении каждого сплава, плиты подвергли термической обработке на твердый раствор плюс перестарение (solution treaded plus overaged, STOA) в следующих условиях: отжиг при температуре 1760°F (960°С), 20 минут, охлаждение на воздухе (AC) до комнатной температуры, затем старение при температуре 1292°F (700°С) в течение 2 часов, охлаждение на воздухе (AC).

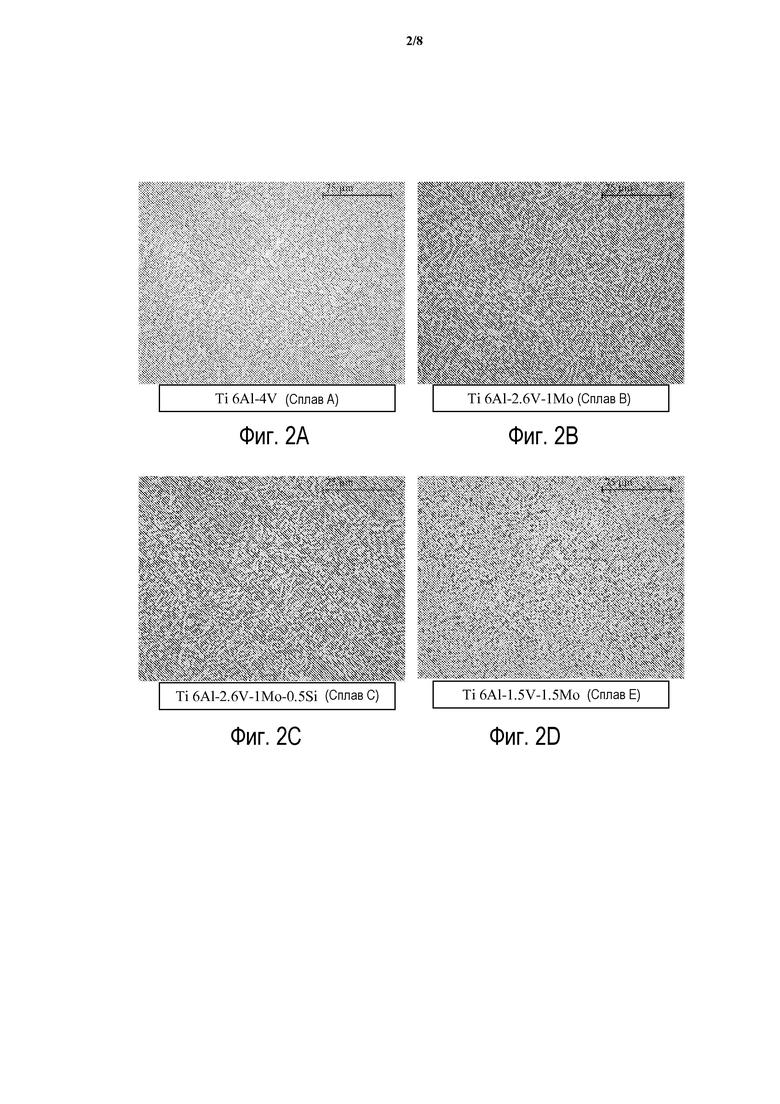

[0075] Результаты испытаний механических свойств при растяжении приведены в Таблице 4. Базовый уровень сплава Ti 6-4 (V8111) проявлял типичные свойства для этого состава и условий термической обработки. Конкретное значение предела прочности на разрыв (UTS) и конкретное значение предела текучести при растяжении (TYS) соответствующего изобретению сплава (V8116) были выше приблизительно на 9% и 12%, соответственно, чем характеристики подобным образом обработанного Ti 6-4.

Баллистические характеристики

[0076] Слитки лабораторного масштаба со сравнительными составами, указанными в Таблице 3, выплавили и преобразовали в прокатанную перекрестно плиту с толщиной 0,62 дюйма (15,7 мм). Оценки испытаний на растяжение и баллистические характеристики выполняли в условиях термической обработки на твердый раствор плюс перестарение следующим образом: отжиг при температуре 1760°F (960°С), 20 минут, охлаждение на воздухе (AC) до комнатной температуры, затем старение при температуре 1292°F (700°С) в течение 2 часов, охлаждение на воздухе (AC).

[0077] Результаты испытаний баллистических характеристик приведены в Таблице 3. Баллистическое испытание выполняли с использованием поражающих элементов типа «осколочный имитатор» (FSP) калибра 0,50 Cal. (12,7 мм). Испытывали три плиты: V8111 (Ti 6-4), V8113 (Ti-6,5Al-1,8V-1,4Mo-0,16Fe-0,5Si-0,2O-0,06C), и V8116 (Ti-6,5Al-1,8V-1,7Mo-0,16Fe-0,3Si-0,2O-0,03C).

[0078] Результаты баллистических испытаний для V8116 благоприятно продемонстрировали значение V50 на 81 фут в секунду (fps) (24,7 м/сек) сверх базового требования; локализованный адиабатический сдвиг не являлся преобладающим механизмом разрушения; и не возникало вторичное растрескивание. Последнее наблюдение особенно важно, поскольку оно показывает, что 0,03% по весу С и 0,3% по весу Si не ухудшают эффект сопротивления удару. Общая баллистическая характеристика для V8116 в этих конкретных условиях испытания была найдена подобной свойствам Ti 6-4 (V8111). Поэтому преимущество более высокой прочности состава V8116 может быть реализовано без опасений насчет снижения устойчивости к удару.

[0079] Напротив, плавка V8113, которая имела механические характеристики при растяжении, подобные V8116, но имела более высокое содержание Si (0,5 против 0,3% по весу) и более высокое содержание С (0,06 против 0,03% по весу), имела низкое значение V50 (на 93 fps (28,1 м/сек) ниже базового требования), и проявляла серьезное растрескивание, которое приводило к разрушению плиты напополам во время испытания. Растрескивание V8113 возникало даже при столкновениях с относительно низкими энергиями локального удара. Дополнительно, сплав V8113 проявлял растрескивание, как между местами соударения, так и до угла плиты; это поведение не наблюдалось для Ti 6-4 (V8111) или V8116.

[0080] Комбинация высокой прочности (167 ksi (1151,3 МПа) UTS и 157 ksi (1082,4 МПа)), высокого относительного удлинения (11%) и хороших баллистических характеристик и сопротивления удару, наблюдаемых для V8116 (Ti-6,5 Al-1,8 V-1,7 Mo-0,16 Fe-0,3Si-0,2O-0,03C), была очень благоприятной, принимая во внимание, что этим избегают добавления больших количеств легирующих компонентов, которые проявляли бы тенденцию повышать плотность и стоимость, которые обычно связаны с таким уровнем прочности плиты из Ti-сплава.

ПРИМЕР 3

Характеристики промежуточного продукта, используемого в производстве пустотелых лопастей компрессора из титанового сплава

[0081] Чтобы проверить свойства соответствующего изобретению сплава (обозначенного Ti 639) в промышленном масштабе, слиток с диаметром 30 дюймов (760 мм), с номинальным весом 3,4 MT (метрических тонн), обозначенный FU83099, изготовили двойной переплавкой в VAR. Затем этот слиток переработали в плиту в соответствии с принципами обработки, приведенными в Фигуре 1, в условиях практического производства, применяемых для промышленного изготовления плиты для лопастей компрессоров из сплава Ti 6-4. Часть плавки (FU83099B) обработали с использованием процесса перекрестной прокатки, тогда как еще одну часть плавки (FU83099) прокатали вдоль единственной оси.

[0082] Также выполнили испытания на растяжение при комнатной температуре, чтобы дополнительно оценить характеристики плиты для лопастей компрессоров из сплава Ti 6-4 сравнительно с плитой из соответствующего изобретению сплава, согласно стандарту ASTM E8. Химические составы плит показаны в Таблице 4 вместе с результатами испытания на растяжение при комнатной температуре (RT).

[0083] Результаты из Таблицы 4 дополнительно демонстрируют, что сплав согласно изобретению является более прочным, чем Ti 6-4. Сравнение результатов от FU83099A и В демонстрирует более высокую анизотропию свойств в материале, когда прокатку выполняли вдоль единственной оси, сравнительно с перекрестной прокаткой.

[0084] Образцы, отобранные из FU83099B, подвергли термической обработке согласно технологической программе, рассчитанной на моделирование изготовления пустотелых титановых лопастей компрессоров, и затем подвергли серии механических испытаний. Фигуры 4-8 показывают результаты сравнения между Ti 6-4 и соответствующим изобретению сплавом (FU83099B), показанному как Ti 639, в испытании на малоцикловую усталость, из которого можно сделать вывод о долговечности сплава при эксплуатации детали. Фигуры 4 и 6 показывают результаты для испытательных образцов, отобранных поперек и вдоль, соответственно, направления конечной прокатки плиты. Фигуры 4 и 6 представляют результаты испытания «гладких» испытательных образцов, и ясно показывают превосходство сплава согласно изобретению над Ti 6-4. Фигура 4 показывает результаты для «Ti 639» и «состаренного Ti 639». Образцы «состаренного Ti 639» были подвергнуты термической обработке в последовательности, в которой последняя стадия была в диапазоне старения, при температуре 500°С, но образцы «Ti 639» получили термическую обработку в последовательности, в которой последнюю стадию проводили при температуре 700°С, типичной для условий отжига. Результаты показывают, что хорошие технические характеристики соответствующего изобретению сплава достигаются в обоих случаях. Результаты показывают значительные улучшения характеристик устойчивости к малоцикловой усталости гладких образцов Ti 639 сравнительно с Ti 6-4. В поперечном направлении (Фигура 4) усталостная долговечность повышается от приблизительно 1×104 циклов для Ti 6-4 до около 1×105 циклов для Ti 639 при максимальной нагрузке около 890 МПа, и максимальная нагрузка для долговечности около 1×105 циклов увеличивается приблизительно на 100 МПа от 790 МПа для Ti 6-4 до приблизительно 890 МПа для Ti 639. В продольном направлении усталостная долговечность возрастает от менее, чем 3×104 циклов для Ti 6-4, до приблизительно 1×105 циклов для Ti 639 при максимальной нагрузке 830 МПа, и максимальная нагрузка для долговечности приблизительно 1×105 циклов увеличивается от приблизительно 790 МПа для Ti 6-4 до около 830 МПа для Ti 639.

[0085] Фигуры 5 и 7 показывают результаты дополнительного испытания на малоцикловую усталость в более жестких условиях, в которых используют испытательный образец с надрезом. Эти результаты дополнительно подтверждают превосходство соответствующего изобретению сплава.

[0086] Фигура 8 представляет сравнение между Ti 6-4 и соответствующего изобретению сплава (FU83099B), показанного как Ti 639, в испытании на растяжение с высокой скоростью деформации. Эти данные подтвердили, что хорошая комбинация прочности и пластичности соответствующего изобретению сплава является лучшей, чем для Ti 6-4, в условиях эксплуатации, типичных для пустотелых лопастей компрессоров. Это уместно, поскольку такие лопасти должны быть рассчитаны на то, чтобы выдерживать столкновения с птицами при эксплуатации, и способность материала противостоять таким ударам обусловливает конструкцию, массу и эффективность детали.

[0087] С целью сделать более ясными в описании настоящего изобретения, следующие термины и аббревиатуры определены, как показано ниже.

Предел текучести при растяжении (TYS): технический параметр растягивающего напряжения, при котором материал проявляет заданное предельное отклонение (0,2%) от пропорциональности между напряжением и деформацией.

Предел прочности на разрыв (UTS): максимальное техническое растягивающее напряжение, которое материал способен выдерживать, рассчитываемое из максимальной нагрузки во время испытания на растяжение, проводимого до разрыва, и исходной площади поперечного сечения образца.

Модуль упругости (Е): описание упругости при растяжении, или склонности объекта деформироваться вдоль оси, когда вдоль этой оси прилагают направленные в противоположные стороны усилия. Модуль упругости определяют как отношение напряжения при растяжении к деформации при растяжении.

Относительное удлинение (EI): во время испытания на растяжение увеличение рабочей длины образца (выраженное в процентах относительно исходной длины образца) после разрушения. В этой работе относительное удлинение в процентах определяли с использованием двух стандартных рабочих длин образцов. В первом методе рабочую длину образца определяли согласно формуле 5,65√So, где So представляет площадь поперечного сечения испытательного образца. Во втором методе рабочая длина составляла 4D, где D представляет диаметр испытательного образца. Эти различия не оказывали материального влияния на определение процентного значения относительного удлинения.

Уменьшение поперечного сечения (RA): во время испытания на растяжение сокращение площади поперечного сечения растягиваемого образца (выраженное в процентах от исходной площади поперечного сечения) после разрушения.

Альфа(α)-стабилизатор: элемент, который, будучи растворенным в титане, обусловливает повышение температуры бета-превращения.

Бета(β)-стабилизатор: элемент, который, будучи растворенным в титане, обусловливает снижение температуры бета-превращения.

Бета(β)-трансус: наинизшая температура, при которой титановый сплав завершает аллотропное превращение из α+β в β-кристаллическую структуру. Это также известно как температура бета-превращения.

Эвтектоидное соединение: интерметаллическое соединение титана и переходного металла, которое образуется при разложении обогащенной титаном β-фазы.

Бета(βISO)-изоморфный стабилизатор: β-стабилизирующий элемент, который имеет сходные фазовые соотношения с β-титаном, и не образует интерметаллические соединения с титаном.

Бета(βEUT)-эвтектоидный стабилизатор: β-стабилизирующий элемент, способный образовывать интерметаллические соединения с титаном.

Условный предел текучести (PS): напряжение, которое будет вызывать заданное небольшое, постоянное удлинение образца при испытании на растяжение. Это значение является близким к пределу текучести в материалах, не проявляющих четко определенной границы пластичности. Значение для него принимают равным 0,2%-ной деформации.

Слиток: продукт плавки и литья, и любой промежуточный продукт, полученный из него.

[0088] Квалифицированным специалистам в этой области технологии будет понятно, что настоящее изобретение не ограничивается тем, что было конкретно показано и описано здесь. Скорее, область настоящего изобретения определяется пунктами нижеследующей патентной формулы. Кроме того, должно быть понятно, что вышеприведенное описание является только показательным для иллюстративных примеров вариантов исполнения. Для удобства читателя приведенное выше описание было сосредоточено на показательном примере возможных вариантов исполнения, примере, который разъясняет принципы настоящего изобретения. Другие варианты исполнения могут следовать из различных комбинаций, составленных фрагментами различных вариантов исполнения.

[0089] В описании не было стремления к исчерпывающему перечислению всех возможных вариантов. Альтернативные варианты исполнения могут быть не представлены для конкретных разделов изобретения, и могут следовать из различных сочетаний описанных разделов, или то, что прочие неописанные альтернативные варианты исполнения могут быть возможными для раздела, не должно рассматриваться как отказ от пункта формулы изобретения в отношении таких альтернативных вариантов осуществления. Будет понятно, что многие из таких неописанных вариантов исполнения находятся в пределах буквальной области пунктов нижеследующей патентной формулы, и прочие являются эквивалентными. Кроме того, все ссылки на литературные источники, публикации, патенты США и публикации патентных заявок США, цитированные на протяжении настоящего описания, включены здесь ссылкой во всей их полноте, как если бы они были полностью изложены в этом описании.

[0090] Все приведенные процентные доли представлены в процентах по весу (% по весу), как в описании, так и в пунктах патентной формулы.

Изобретение относится к области металлургии, а именно к способу получения заготовки из титанового сплава, и может быть использовано для изготовления деталей самолета. Способ получения заготовки из титанового сплава включает стадии, на которых получают слиток титанового сплава, включающего, вес.%: от 6,0 до 6,7 алюминия, от 1,4 до 2,0 ванадия, от 1,4 до 2,0 молибдена, от 0,20 до 0,42 кремния, от 0,17 до 0,23 кислорода, до 0,24 железа, до 0,08 углерода, титан и неизбежные примеси остальное, выполняют первую термическую обработку сплава при температуре на 40 и 200 градусов Цельсия выше температуры бета-трансуса и ковку. Затем выполняют вторую термическую обработку при температуре на 30-100 градусов Цельсия ниже бета-трансуса, прокатку сплава в плиту, пруток, или сутунку и проводят отжиг при температуре ниже бета-трансуса. Полученные заготовки имеют высокие характеристики прочности, долговечности при малоцикловой усталости. 4 н. и 17 з.п. ф-лы, 11 ил., 4 табл.

1. Способ получения заготовки из титанового сплава, включающий стадии, на которых:

а. получают слиток титанового сплава, включающего, вес.%: от 6,0 до 6,7 алюминия, от 1,4 до 2,0 ванадия, от 1,4 до 2,0 молибдена, от 0,20 до 0,42 кремния, от 0,17 до 0,23 кислорода, до 0,24 железа, до 0,08 углерода, титан и неизбежные примеси остальное;

b. выполняют первую термическую обработку сплава при температуре на 40-200 градуса Цельсия выше температуры бета-трансуса и ковку для разрушения структуры отливки в слитке, и затем охлаждают сплав;

с. выполняют вторую термическую обработку полученной заготовки при температуре на 30-100 градуса Цельсия ниже бета-трансуса и прокатку сплава в заготовку в виде плиты, прутка или сутунки; и

d. проводят отжиг при температуре ниже бета-трансуса.

2. Способ по п.1, дополнительно включающий стадию, на которой: повторно нагревают сплав со стадии (b) до температуры на величину между 50 и 150 градусами Цельсия выше температуры бета-трансуса, для обеспечения рекристаллизации бета-фазы.

3. Способ по п.1, дополнительно включающий стадию, на которой: повторно нагревают сплав со стадии (b) до температуры на величину между 30 и 150 градусами Цельсия выше температуры бета-трансуса, для обеспечения рекристаллизации бета-фазы, затем проковывают до деформации по меньшей мере 10 процентов и резко охлаждают водой.

4. Заготовка из титанового сплава, полученная способом по любому из пп.1-3.

5. Заготовка по п.4, в которой содержание алюминия составляет 6,5 вес.%.

6. Заготовка по п.4, в которой содержание ванадия составляет 1,7 вес.%.

7. Заготовка по п.4, в которой содержание молибдена составляет 1,7 вес.%.

8. Заготовка по п.4, в которой содержание кремния составляет 0,30 вес.%.

9. Заготовка по п.4, в которой содержание кислорода составляет 0,20 вес.%.

10. Заготовка по п.4, в которой содержание железа составляет 0,16 вес.%.

11. Заготовка по п.4, в которой содержание углерода составляет 0,03 вес.%.

12. Заготовка по п.4, в которой максимальная концентрация любого из элементов в качестве случайной примеси, присутствующего в титановом сплаве, составляет 0,1 вес.% и совокупная концентрация всех случайных примесей составляет величину, меньшую или равную 0,4 вес.%.

13. Заготовка по п.4, имеющая значение UTS свыше 950 МПа.

14. Заготовка по п.4, имеющий предел текучести при растяжении 1000 МПа.

15. Заготовка по п.4, имеющая относительное удлинение по меньшей мере 10%.

16. Заготовка по п.4, имеющая уменьшение поперечного сечения (RA) по меньшей мере 25%.

17. Заготовка по п.4, характеризующаяся молибденовым эквивалентом (Moeq) от 2,6 до 4,0, причем молибденовый эквивалент определяется как Moeq=Mo+0,67V+2,9Fe.

18. Заготовка по п.4, имеющая алюминиевый эквивалент (Aleq) от 10,6 до 12,9, причем алюминиевый эквиваленть определяется как Aleq=Al+27О.

19. Титановый сплав, состоящий из, вес.%: от 6,0 до 6,7 алюминия, от 1,4 до 2,0 ванадия, от 1,4 до 2,0 молибдена, от 0,20 до 0,35 кремния, от 0,18 до 0,23 кислорода, от 0,16 до 0,24 железа, от 0,02 до 0,06 углерода, и остальное количество составляет титан со случайными примесями, причем титановый сплав имеет значение UTS по меньшей мере 1103 МПа (160 ksi) и относительное удлинение по меньшей мере 10%, причем титановый сплав получен посредством:

а. выполнения первичного плавления;

b. выполнения конечного плавления посредством повторного плавления в вакуумной дуговой печи;

с. выполнения первичной проковки при температуре выше или равной температуре бета-превращения;

d. выполнения конечной проковки и прокатки сплава при температуре ниже температуры бета-превращения;

е. выполнения термообработки на твердый раствор сплава; и

f. выполнения отжига сплава при температуре ниже температуры бета-превращения.

20. Титановый сплав по п.19, где сплав имеет значение V50 при баллистическом испытании по меньшей мере на 24 м/сек (80 фут/сек) выше, чем значение V50 при баллистическом испытании, измеренное для сплава Ti 6-4 при тестировании плиты толщиной 15,7 мм (0,62 дюйма) при использовании стального поражающего элемента типа «осколочный имитатор» с диаметром 12,7 мм.

21. Титановый сплав, состоящий из, вес.%: от 6,0 до 6,7 алюминия, от 1,4 до 2,0 ванадия, от 1,4 до 2,0 молибдена, от 0,20 до 0,35 кремния, от 0,18 до 0,23 кислорода, от 0,16 до 0,24 железа, от 0,02 до 0,06 углерода, и остальное количество составляет титан со случайными примесями, причем титановый сплав получен посредством:

а. выполнения первичного плавления;

b. выполнения конечного плавления посредством повторного плавления в вакуумной дуговой печи;

с. выполнения первичной проковки при температуре выше или равной температуре бета-превращения;

d. выполнения конечной проковки и прокатки сплава при температуре ниже температуры бета-превращения;

е. выполнения термообработки на твердый раствор сплава; и

f. выполнения отжига при температуре ниже температуры бета-превращения; и причем сплав имеет значение UTS по меньшей мере 1103 МПа (160 ksi), относительное удлинение по меньшей мере 10% и значение V50 при баллистическом испытании по меньшей мере на 24 м/сек (80 фут/сек) выше, чем значение V50 при баллистическом испытании, измеренное для сплава Ti 6-4 при тестировании плиты толщиной 15,7 мм (0,62 дюйма) при использовании стального поражающего элемента типа «осколочный имитатор» с диаметром 12,7 мм.

| US 2893864 A, 07.04.1959 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ получения дифенил-2,2 ,6,6тетраальдегида | 1978 |

|

SU785293A1 |

| US 4595413 A, 17.06.1986. | |||

Авторы

Даты

2017-08-07—Публикация

2013-01-12—Подача