Изобретение относится к нанесению электролитических покрытий сложного состава, преимущественно композиционных, которые состоят из электроосажденного основного металла с включением частиц примесного вещества, осажденных вместе с основным металлом.

Известен способ получения электролитических покрытий сложного состава, содержащий электроосаждение вместе с основным металлом, кобальтом, нерастворимых в электролите частиц карбида хрома, которые поддерживают во взвешенном состоянии регулированием расхода циркулирующей по высоте ванны электролитической жидкости и подаваемого газа (патент Великобритании N 1358538, кл. C 23 B 5/08, 5/48, 5/32, 5/68, 1970).

Недостатками способа является то, что циркуляцию электролита приходится усиливать до возможных пределов даже когда размеры частиц находятся в диапазоне 3-5 мкм, поскольку более крупные частицы оседают быстрее, чем мелкие частицы. При этом движение электролита в ванне не гарантирует равномерное распределение частиц в электролите, как и в самом покрытии; мешает протеканию электрохимических процессов; не обеспечивает поддерживание частиц в суспензии при высокой плотности частиц, из-за чего не удается увеличить концентрацию взвешенных в ванне частиц до желаемой; не уравновешивает силу тяжести полидисперсных частиц настолько, чтобы они все удерживались у поверхности катода неподвижно на время, достаточное для осаждения и заращивания металлическим компонентом; подаваемый в циркулирующий электролит газ вызывает турбулентность вблизи поверхности электроосаждения и отторжение от нее определенного числа частиц с нейтрализованной противотоком силой тяжести, что снижает возможность осаждения их в покрытие.

Наиболее близким по технической сущности является электролитический способ получения композиционных покрытий, включающий проведение процесса осаждения из электролита, содержащего ионы осаждаемого металла и нерастворимые частицы во взвешенном состоянии при наложении на ванну ультразвуковых колебаний, направленных параллельно катодной поверхности (Бородин И.Н. Упрочнение деталей композиционными покрытиями. -М.: Машиностроение, 1982, с. 119-120, рис. 58з).

Недостатком прототипа является то, что ультразвук, осуществляя транспорт дисперсных частиц в направлении, параллельном поверхности катода, осуществляет как подвод частиц к катоду, так и одновременно отвод их от поверхности катода, не позволяя им задерживаться у поверхности катода для закрепления и заращивания электроосаждающимся металлом. Задержка, закрепление электроосаждающимся металлом может реализоваться только для тех весьма малочисленных частиц, которые попадут в неровности катода. Это явление случайное, неуправляемое, и результаты его ничем не отличаются от результатов общеизвестных методов взмучивания установленной на дне ванны пропеллерной мешалки или барботажной трубки и других приспособлений.

Указанный способ не позволяет управлять процессом получения покрытий с заданным содержанием дисперсных частиц в нем, т.е. повысить качество покрытия.

Известно устройство для получения электролитических покрытий сложного состава, включающее ванну для электролитического раствора основного металла и дисперсных частиц примесного вещества, средство поддержания дисперсных частиц в растворе во взвешенном состоянии, средство циркуляции раствора (патент Великобритании N 1358538, кл. C 23 B 5/08, 5/48, 5/32, 5/68, 1970).

Однако в таком устройстве невозможно достигнуть равномерного распределения потока, равномерного распределения частиц в гальванической ванне и в покрытии.

Наиболее близким по технической сущности к заявляемому является установка для получения композиционных покрытий, содержащая электролитическую ванну с расположенным в ней анодом и катодом, источники для создания ультразвуковых колебаний, параллельных и перпендикулярных катодной поверхности (Гинберг А.М., Федотова Н.Я. Ультразвук в гальванотехнике.-М.: Металлургия, 1969, с.201).

Известное устройство не позволяет получать композиционные покрытия высокого качества потому, что, во-первых, они предназначены для получения не композиционных, а обычных электролитических покрытий в ультразвуковом поле; во-вторых, введенные в электролит дисперсные частицы, скапливаясь под источниками ультразвуковых колебаний, поскольку они не являются дном (стенками) или частью дна (стенок), исключаются из процесса осаждения композиционного покрытия; в-третьих, неперфорированный надлежащим образом анод экранирует ультразвуковые колебания, идущие от источника стенных ультразвуковых колебаний, перпендикулярных катодной поверхности, что практически исключает их влияние на процесс электроосаждения.

Целью изобретения является повышение качества покрытий.

Поставленная цель достигается тем, что в электролитическом способе получения композиционных покрытий, включающем проведение процесса осаждения из электролита, содержащего ионы осаждаемого металла и нерастворимые частицы во взвешенном состоянии при наложении на ванну ультразвуковых колебаний, направленных параллельно катодной поверхности, к ванне прикладывают дополнительно ультразвуковые колебания, направленные перпендикулярно катодной поверхности.

Кроме того, ультразвуковые колебания, направленные параллельно и перпендикулярно катодной поверхности, прикладывают к ванне одновременно.

Помимо этого одновременное приложение к ванне ультразвуковых колебаний, направленных параллельно и перпендикулярно катодной поверхности, осуществляют периодически.

Поставленная цель достигается также тем, что в установке для получения композиционных покрытий, содержащей электролитическую ванну с расположенными в ней анодом и катодом и источники для создания ультразвуковых колебаний, параллельных и перпендикулярных катодной поверхности, источник для создания ультразвуковых колебаний, параллельных катодной поверхности, выполнен в виде дна ванны или ее части, а источник для создания ультразвуковых колебаний, перпендикулярных катодной поверхности, выполнен в виде стенки ванны или ее части, расположенной за анодом, выполненным перфорированным в виде отверстий, равномерно распределенных по всей поверхности анода и составляющих около 50% от его площади, и с размером, соизмеримым с длиной ультразвуковой волны.

На чертеже схематично показана установка для получения композиционных покрытий.

Установка для получения композиционных покрытий состоит из электролитической ванны 1, заполненной электролитом 2, например водным раствором хромового ангидрида с серной кислотой, и нерастворимыми в электролите дисперсными частицами карбида бора, анода 3 и катода или в его качестве подлежащая покрытию деталь 4, соединенных с источником постоянного тока 5, для подключения к которому предусмотрен ключ 6. В ванне установлены источники ультразвуковых колебаний типа ПМС-6, при этом источник ультразвуковых колебаний 7 трансформирован в виде дна ванны или его части, а источник ультразвуковых колебаний 8 - в виде размещенной за анодом стенки ванны или ее части и соответственно через фидеры 9 и 10 соединены с ультразвуковым генератором 11.

Анод 3 выполнен перфорированным для исключения экранирования и искажения после него плоского фронта ультразвуковой волны, исходящей от излучателя ультразвуковых колебаний 8. Последнее обеспечивается равномерным распределением перфорации, преимущественно в виде отверстий, по всему аноду, составляющих около 50% от его площади, и с размером отверстий, соизмеримым с длиной ультразвуковой волны.

Установка осуществляет способ получения композиционных покрытий следующим образом.

При работе ультразвукового генератора 11 средством для взмучивания дисперсных частиц в виде источника ультразвуковых колебаний 7, излучаемых в вертикальном направлении параллельно катодной поверхности, обеспечивают переход частиц во взвешенное состояние.

При необходимости селективного взвешенного состояния частиц по высоте ванны в связи с их размерами достигают подбором соответствующей силы ультразвукового на них давления F=P•S, где P - давление ультразвука, Па; S - площадь поперечного сечения частицы, м2.

Ключом 6 замыкают электрическую цепь через электролит 2 в ванне 1 и электроды 3 и 4, тогда ионы основного металла направляются к катоду, электроосаждаясь на нем.

Посредством ультразвуковых с плоским фронтом волн, излучаемых в горизонтальном направлении перпендикулярно катодной поверхности источником ультразвуковых колебаний 8, взвешенные в электролите 2 частицы направленно доставляют в зону электроосаждения основного металла и задерживают на катоде 4 до осаждения в покрытие.

При необходимости избирательного от их размера внедрения частиц в композиционное покрытие достигают подбором соответствующей силы ультразвукового давления согласно вышеуказанной формуле.

Пример 1. Композиционное покрытие получают из электролита состава, г/л:

Хромовый ангидрид - 250

Серная кислота - 2,5

Порошок карбида бора - 10

при температуре электролита 55oC, времени электролиза 90 мин, плотности тока 50 А/дм2.

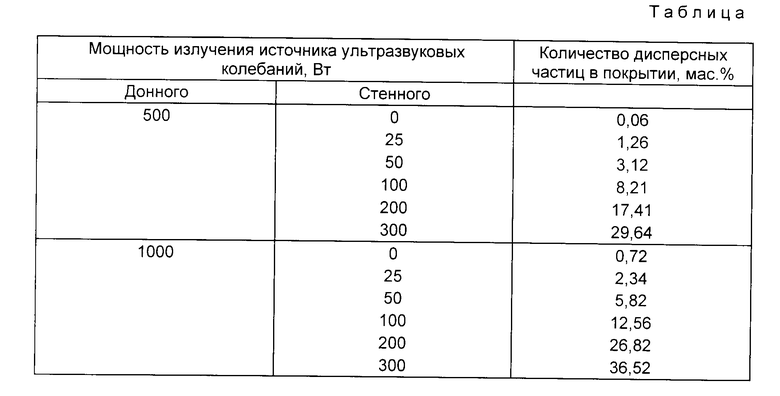

Порошок взмучивали при мощности донного излучателя 500 Вт и 1000 Вт, стенного - 0 -300 Вт и их одновременной работе при прохождении электролитического процесса.

Характеристика полученных покрытий представлена в таблице.

Пример 2. При тех же рабочих параметрах ванны одновременную работу донного и стенного источников ультразвуковых колебаний ведут периодически. Когда источники ультразвука отключены, осаждается чистое гальваническое покрытие основного металла без включения частиц. Когда же источники ультразвука включены - осаждается последующий слой в виде композиционного покрытия с включением частиц. В результате получается многослойное композиционное покрытие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный катод | 1990 |

|

SU1767045A1 |

| Электролит для нанесения композиционных электролитических покрытий на основе хрома | 1989 |

|

SU1794112A3 |

| Электролит для получения композиционных электролитических покрытий на основе хрома | 1989 |

|

SU1794113A3 |

| Электролит для получения композиционных покрытий на основе хрома | 1990 |

|

SU1784049A3 |

| Установка для получения композиционных электролитических покрытий | 2018 |

|

RU2680116C1 |

| Способ защиты электролита от испарения и туманообразования | 1990 |

|

SU1723208A1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2011 |

|

RU2476629C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 1992 |

|

RU2075557C1 |

| Способ получения цинк-наноалмазного электрохимического покрытия | 2016 |

|

RU2689355C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2010 |

|

RU2476628C2 |

Использование: касается нанесения электролитических покрытий сложного состава. Сущность: способ получения композиционных покрытий включает проведение процесса осаждения из электролита, содержащего ионы осаждаемого металла и нерастворимые частицы во взвешенном состоянии при наложении на ванну ультразвуковых колебаний, направленных параллельно и перпендикулярно катодной поверхности. Установка содержит электролитическую ванну с расположенными в ней анодом и катодом и источники для создания ультразвуковых колебаний. Причем источник для создания ультразвуковых колебаний, параллельных катодной поверхности, выполнен в виде дна ванны или ее части, а источник для создания ультразвуковых колебаний, перпендикулярных катодной поверхности, выполнен в виде стенки ванны или ее части, расположенной за анодом, выполненным перфорированным в виде отверстий, равномерно распределенных по всей поверхности анода и составляющих около 50% от его площади и с размером, соизмеримым с длиной ультразвуковой волны. 2 с. и 2 з.п. ф-лы, 1 табл., 1 ил.

| GB, патент, 1358538, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-04-27—Публикация

1991-07-08—Подача