Изобретение относится к способам изготовления высокотемпературных газовых инфракрасных излучателей, осуществления в них процесса горения газообразного углеводородного топлива и способам приготовления специальной высокотемпературной каталитической керамики.

Инфракрасные излучатели (ИК) предназначены для интенсификации высокотемпературных технологических процессов тепловой обработки материалов, отопления. Преимущество ИК-излучателей по сравнению с нагревателями конвективного типа состоит в том, что при лучистом теплообмене все излученное тепло сразу передается непосредственно нагреваемому телу. Радиационный теплообмен пропорционален разности четвертых степеней абсолютных температур лучеобменивающихся поверхностей, и, следовательно, интенсивность лучистого теплообмена во много раз выше конвективного. Тепловой поток при лучистом теплообмене в десятки раз выше, чем при конвективном, что позволяет уменьшать габариты установки и потери тепла с продуктами горения при тех же тепловых нагрузках.

Известны газовые инфракрасные излучатели [1,2], рассматриваемые в качестве аналогов. Это высокотемпературные газовые горелки инфракрасного излучения "Молния", ГИИБЛ, газовые горелки промышленного назначения фирм "Радиант-Хейтинг" и "Асей".

К основным недостаткам способа приготовления керамических объемных насадков можно отнести сложность изготовления путем формования таких насадков с заданными параметрами. К недостаткам способа осуществления процесса можно отнести следующее. При выполнении объемного насадка из керамических плиток (прямолинейные каналы) для горелки "Молния" и ГИИБЛ возможны значительные потери мощности на конвективные потоки из-за медленно протекающего процесса теплообмена газ-керамика, а при выполнении керамического объемного насадка из гранул как в горелке фирмы "Радиант-Хейтинг типа N 1 такой насадок будет обладать значительным гидродинамическим сопротивлением.

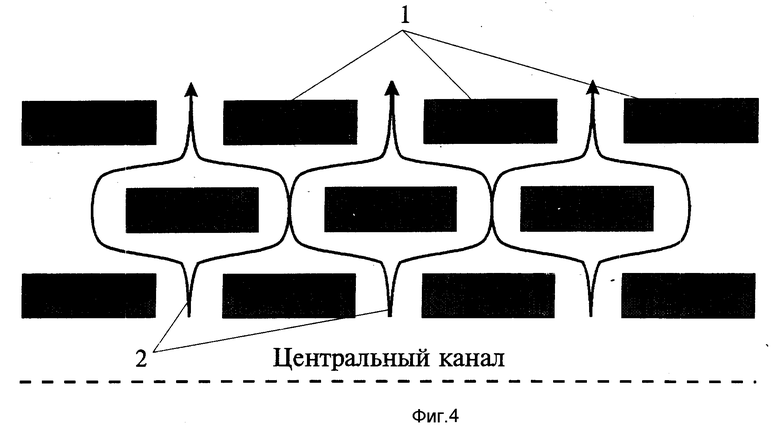

Конструкция инфракрасного газового излучателя ГИИБЛ взята за прототип [2] , его принципиальная схема приведена на фиг. 3. Здесь исходное газообразное топливо с окислителем поступает в объем 1 перед керамическим насадком 2, проходит через каналы 3 в керамическом насадке и на их выходе воспламеняется. Подобная конструкция ИК-излучателя беспламенного типа хорошо зарекомендовала себя при работе при температурах излучающей поверхности не выше 950oС.

К недостаткам прототипа и метода осуществления процесса сжигания газовых смесей следует отнести следующие:

1. При повышении температуры выше 1000oC возможно проникновение зоны горения газа в каналы объемного насадка, их прогрев на всю толщину и проскок пламени в смеситель ИК-излучателя;

2. Сложность подбора условий, не допускающих отрыва пламени и обеспечивающих полное сгорание газа;

3. Значительные потери мощности на конвективный тепловой поток.

Изобретение решает задачу создания инфракрасного излучателя с температурой излучающей поверхности до 1500oC, улучшения условий запуска, удобства эксплуатации, создания новой высокотемпературной каталитической керамики.

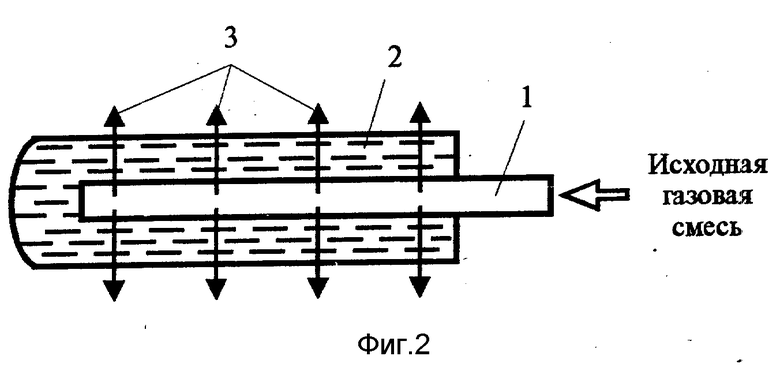

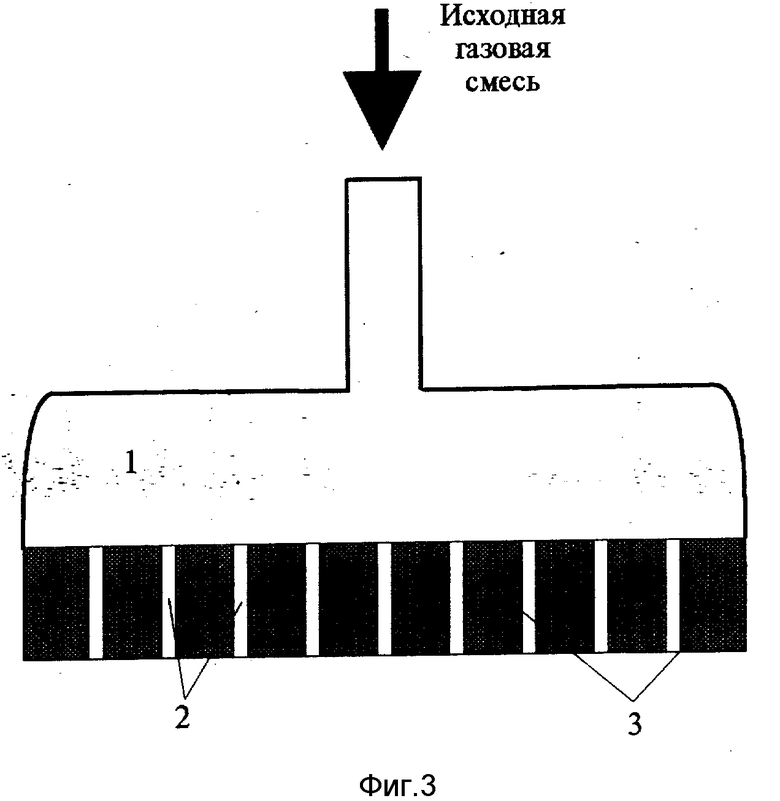

Предлагаемая здесь конструкция инфракрасного керамического газового излучателя принципиально устраняет все выше перечисленные недостатки прототипа. Конструкция керамического ИК-излучателя, принципиальная схема которого приведена на фиг. 2, состоит из керамического, прозрачного для газа цилиндрического насадка 2 с находящимся в центре насадка каналом 1 для ввода и распределения смеси исходного газообразного топлива. Объемный керамический насадок инфракрасного излучателя, (фиг. 1) состоит из коаксиально расположенных и чередующихся между собой негофрированных 1 и гофрированных 2 цилиндров из активированной катализатором керамики.

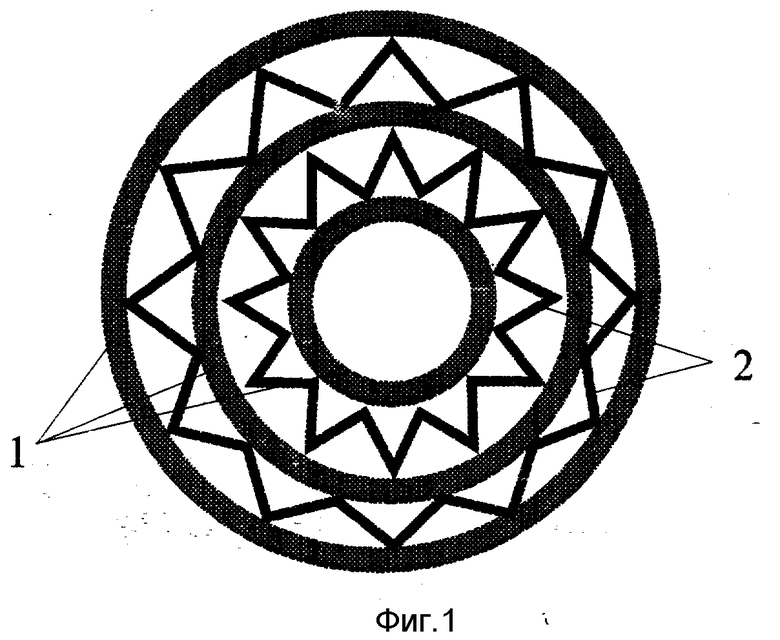

При этом расположение выходов или отверстий для прохода газа на каждых гофрированных и негофрированных цилиндрах формируется так, что образовавшиеся каналы в теле объемного керамического насадка, через которые выходит газ и в которых происходит процесс горения, имеют регулярную зигзагообразную форму (фиг. 4). Структура керамического насадка такого ИК-излучателя имеет малое сопротивление.

В рассматриваемой здесь конструкции газового ИК-излучателя реализуется иной, чем в прототипе, способ организации процесса подачи газовой смеси и ее горения.

Радиальный вывод продуктов горения обеспечивает значительно большие линейные скорости газа на входе в центральный канал, по сравнению со скоростью истечения газа от внешней поверхности. Это обеспечивает, во-первых, большее время пребывания реакционной смеси внутри объемного насадка, где происходит процесс беспламенного горения, что приводит к лучшему и равномерному нагреву объемного насадка и снижению потерь тепла с продуктами горения; во-вторых, большие линейные скорости на входе в центральный канал увеличивают коэффициент теплообмена и позволяют охлаждать начало центрального канала непосредственно газовой реакционной смесью с одновременным разогревом последней, что препятствует проскакиванию пламени за пределы зоны горения.

Зигзагообразное движение газовых реагентов обеспечивает требуемое время контакта и полное сгорание, равномерность и воспроизводимость. Принципиальная схема движения реагентов показано на фиг. 4

Наличие окислов железа, никеля и других металлов, первоначально содержащихся в металлической сетке-матрице, является принципиальным моментом, так как они являются катализатором процесса поджига и горения. Это препятствует выходу пламени наружу и позволяет получить на выходе состав продуктов горения, полностью соответствующий термодинамическому равновесию. С другой стороны, процессы каталитического горения происходят непосредственно на внешней и внутренней поверхности излучающего элемента, что повышает эффективность преобразования тепловой энергии химической реакции в энергию теплового излучения.

Итак, отличительными признаками предлагаемого способа проведения процесса горения в ИК-излучатели являются:

1. Осуществление радиального ввода исходных реагентов и вывода продуктов горения;

2. Обеспечивается зигзагообразное движение реагирующей смеси внутри объемного керамического насадка от центра к поверхности.

3. Осуществляется каталитический поджог и каталитическое дожигание углеводородного топлива в объемном насадке инфракрасного излучателя.

Опишем способ приготовления сложной керамики, активированной катализатором, из которой приготавливается объемный керамический насадок разового высокотемпературного излучателя.

Области применения керамики, приготовленной по этому способу, чрезвычайно обширны и распространяются на синтез сложных высокотемпературных керамик, применение в специальных высокотемпературных инфракрасных излучателях для осуществления высокотемпературных технологических процессов, в устройствах, где реализуются эффективные процессы сжигания углеводородных топлив.

Рассмотрим традиционные способы приготовления высокотемпературной керамики [3-6] и способ приготовления керамики, состоящей из смеси оксидов алюминия и циркония, активированной катализатором, взятый за прототип [3 и 4]. Такой способ делится на две практически не зависимые стадии. На первой - приготавливается высокотемпературная керамика, на второй - различными способами наносится каталитически активный компонент.

На первой стадии в качестве исходных веществ для приготовления алюмоциркониевой керамики [3] использовались переосажденный гидроксид алюминия, технический гидрат глинозема, гель гидрооксида циркония и оксид циркония в требуемых пропорциях. Эти исходные компоненты смешиваются в нужном соотношении, сушатся и прокаливаются при температуре до 1820oC.

На образованный керамический носитель-образец наносится из раствора солей способом пропитки и осаждения активный компонент, далее образец просушивается и прокаливается в восстановительной или инертной среде [4].

Такой способ приготовления керамического носителя и каталитической керамики чрезвычайно сложен, трудоемок не технологичен и приготовленная керамика не удовлетворяет условиям эксплуатации по следующим причинам. Во-первых, при температурах выше 1200oC наблюдается унос активного компонента с поверхности керамики, его коагуляция. Иными словами, активность такого образца не сохраняется в процессах каталитического поджига и горения.

Предлагаемый способ приготовления каталитически активной керамики состоит в том, что на металлическую сетку-матрицу наносится шихта, содержащая порошок алюминия, пластификатор, порошок оксида циркония. Приготовленный образец сушится при комнатной температуре, после чего помещается в окислительную среду с высокой температурой, порядка 1000 - 1200oC. После разогрева образца происходит выгорание связки и осуществляется окисление порошка алюминия, т. е. происходит самораспространяющийся высокотемпературный синтез (СВС) керамики - оксида алюминия и окисление металлической сетки до окислов. В результате СВС образуется прочное сопряжение образованного оксида алюминия с матрицей сетки и с диоксидом циркония. После этого, полученный образец сложной каталитической керамики, выдерживается при 1500 - 1700oC. Следует отметить, что присутствие оксида циркония ускоряет процесс образования Al2O3 [3 и 6]. Катализатором процесса горения углеводородных топлив служат окислы, образовавшиеся из металлической сетки-матрицы и вошедшие в структуру керамики.

Использование в предлагаемом способе СВС, как одного из этапов приготовления каталитической сложной керамики, позволяет синтезировать керамики с уникальными свойствами.

Сущность изобретения иллюстрируется следующим примером.

На металлическую ленту-матрицу из сетки шириной 15-20 мм наносят шихту, содержащую порошок алюминия, пластификатор, порошок оксида циркония. Приготовленные образцы сушат при комнатной температуре, после чего часть лент гофрируют с высотой гофра 2-3 мм. Далее, негофрированную ленту свертывают, образуя цилиндр заданных размеров. На образованный цилиндр наматывают гофрированную ленту и далее, на образовавшуюся поверхность наматывают опять негофрированную ленту. Необходимую поверхность излучателя подбирают вариацией числа гофрированных и негофрированных слоев. Созданный таким образом насадок помещают в окислительную среду с высокой температурой, порядка 1000- 1200oC. В результате процессов, описанных выше, осуществляется синтез высокотемпературной керамики с сохранением формы насадка. После этого, полученный образец выдерживают при 1500 - 1700oC.

Далее к входному патрубку ИК-излучателя подсоединяют шланг, через который подают смесь метана с воздухом в отношении 1:10. Однако, для запуска ИК-излучателя первоначально на вход через патрубок подают один метан, который выходит через пористый насадок ИК- излучателя, где его и поджигают, в результате на поверхности насадка образуется пламя. После этого на вход подают постепенно воздух, пламя исчезает, поверхность насадка начинает светиться и через 3 - 5 мин происходит выход устройства на заданный режим работы.

Новый высокотемпературный инфракрасный газовый излучатель из каталитически активной керамики с радиальным вводом смеси газов позволяет получить поток излучения высокой плотности с температурой излучающей поверхности 1500oC и обеспечивает устойчивую работу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ПОРИСТЫЙ НАСАДОК ДЛЯ БЕСПЛАМЕННОЙ ГАЗОВОЙ ГОРЕЛКИ | 2006 |

|

RU2310129C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА И СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА ГОРЕНИЯ В НЕЙ | 2011 |

|

RU2462661C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2080920C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145936C1 |

| СПОСОБ КОНВЕРСИИ АММИАКА | 1999 |

|

RU2145935C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1998 |

|

RU2141383C1 |

| КАТАЛИЗАТОР ДЛЯ БЕСПЛАМЕННОГО СЖИГАНИЯ ПРИРОДНОГО ГАЗА | 1995 |

|

RU2086298C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054318C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1996 |

|

RU2100067C1 |

Изобретение относится к энергетике, а именно к устройствам и способам, позволяющим создавать высокие температуры на поверхности керамического насадка при горении углеводородных топлив. Конструкция керамического инфракрасного излучателя состоит из керамического прозрачного для газа цилиндрического насадка с находящимся в центре насадка каналом для ввода и распределения смеси исходного газообразного топлива. Объемный керамический насадок инфракрасного излучателя состоит из коаксиально расположенных и чередующихся между собой негофрированных 1 и гофрированных 2 цилиндров из активированной катализатором керамики. Каналы в теле объемного керамического насадка, через которые выходит газ и в которых происходит процесс горения, имеют регулярную зигзагообразную форму. Радиальный вывод продуктов горения обеспечивает, во-первых, большее время пребывания реакционной смеси внутри объемного насадка, где происходит процесс беспламенного горения, что приводит к лучшему и равномерному нагреву объемного насадка и снижению потерь тепла с продуктами горения; во-вторых, большие линейные скорости на входе в центральный канал увеличивают коэффициент теплообмена и позволяют охлаждать начало центрального канала непосредственно газовой реакционной смесью с одновременным разогревом последней, что препятствует проскакиванию пламени за пределы зоны горения. Наличие окислов железа, никеля и других металлов, первоначально содержащихся в металлической сетке-матрице, является принципиальным моментом, так как они являются катализатором процесса поджига и горения. Способ приготовления каталитически активной керамики состоит в том, что на металлическую сетку-матрицу наносится шихта, содержащая порошок алюминия, пластификатор, порошок оксида циркония. Приготовленный образец сушится при комнатной температуре, после чего помещается в окислительную среду с высокой температурой порядка 1000 - 1200oС. После разогрева образца происходит выгорание связки и осуществляется окисление порошка алюминия, т.е. происходит самораспространяющийся высокотемпературный синтез (СВС) керамики - оксида алюминия и окисление металлической сетки до окислов. В результате СВС образуется прочное сопряжение образованного оксида алюминия с матрицей сетки и с диоксидом циркония. После этого полученный образец сложной каталитической керамики выдерживается при 1500 - 1700oС. Катализатором процесса горения углеводородных топлив служат окислы, образовавшиеся из металлической сетки-матрицы и вошедшие в структуру керамики. 3 с. и 3 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ициксон Б.С., Денисов Ю.Л | |||

| Инфракрасные газовые излучатели | |||

| - М.: Недра, 1969, с.280 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ициксон Б.С., Денисов Ю.Л | |||

| Газовые инфракрасные излучатели и их использование в народном хозяйстве | |||

| - М.: Недра, 1965 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Иванова А.С., Дзисько В.А., Мороз Э.М | |||

| Исследование смесей оксидов алюминия и циркония после обработки при высоких температурах | |||

| Известия Академии Наук СССР | |||

| Сер.: Неорганические материалы | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дзисько В.А | |||

| Основы методов приготовления катализаторов | |||

| - Новосибирск: Наука, 1983, с.263 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Иванова А.С., Дзисько В.А., Мороз Э.М | |||

| Высокотемпературные композиции на основе оксидов магния и кремния | |||

| Известия Академии Наук СССР | |||

| Сер: Неорганические материалы | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Рутман Д.С., Торопов Ю.С., Плешер С.Ю., Полежаев Ю.М | |||

| Высокоогнеупорные материалы из диоксида циркония | |||

| - М.: Металлургия, 1985 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, заявка, 94006577/06, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-27—Публикация

1996-02-08—Подача