Изобретение относится к области технической химии, катализаторам окисления СО, углеводородов и других веществ отходящих газов промышленных производств, а также к катализаторам, предназначенным для сжигания топлив. Известно, что для высокотемпературных каталитических процессов окисления возможны перегревы до 1000oC и более, что существенно превышает усредненные величины температур процессов. Перегревы вызывают спекание и дезактивацию катализаторов. В наибольшей степени устойчивы к перегревам катализаторы, содержащие платиновые металлы типа Pt, Pd [1] Однако, платиновые металлы слишком дороги. Кроме того, использование платиновых металлов на керамических носителях осложняется тем, что спекание носителя может приводить к блокированию частиц платинового металла.

Наиболее близки к платиновым металлам по устойчивости к перегревам катализаторы на основе смешанных оксидов переходных и редкоземельных элементов со структурой перовскита типа AxBOy [2 4] где A катион редкоземельного элемента, координированный 12 анионами кислорода, B катион переходного элемента, координированный 6 анионами кислорода, O анион кислорода. Структурный тип перовскитов включает как идеальную кубическую структуру типа ABO3, так и искаженные перовскитоподобные, орторомбические и ромбоэдрические структуры, перовскитоподобные структуры типа ABO4 и типа A2BO4 [5] и другие [6] Особенности структуры перовскита обеспечивают повышенную устойчивость воздействию высокой температуры. Так, в [2] использовали монолитную двухкомпонентную композицию, включающую активный оксид со структурой перовскита, содержащий переходные и щелочноземельные элементы типа Cr, Ni, Mn, Fe, Sr, Ca в позиции B, и другой перовскит, способный образовывать механически прочную керамику, содержащий в позиции A элементы из группы La и Sr; в позиции B элементы группы Al и Cr. Конкретные составы в формуле данного изобретения не указаны, однако, в примерах описана система, содержащая 75 моль. LaAlO3 и 25 моль. LaCrO3.

Во многих случаях в катализаторы на основе оксидов со структурой перовскитов добавляют щелочноземельные [3, 4] и даже щелочные [3,4,7] элементы. Так в [7] выбранном в качестве прототипа, используют перовскитный катализатор общей формулы AA'BO3, в которой A представляет смесь редкоземельных элементов (РЗЭ), A' представляет по меньшей мере один элемент из группы щелочных, щелочноземельных и редкоземельных элементов (РЗЭ), имеющих валентность и ионный радиус, отличный от элементов в позиции A, B представляет переходный металл (ПМ), в основном 4 периода. Атомное отношение суммы РЗЭ к сумме ПМ меняется от 0,9 1,0 к 1,0 1,1.

Катализатор по прототипу обладает рядом недостатков. Во-первых, наличие щелочных металлов приводит к снижению активности катализаторов на основе оксидов со структурой перовскитов [10] во-вторых, оксиды щелочноземельных металлов, не говоря уж о щелочных, достаточно хорошо взаимодействуют с водой, особенно при высоких температурах, что может приводить к коррозии и рассыпанию катализатора.

Задача, на решение которой направлено данное изобретение связана с повышением устойчивости к коррозии, трещиностойкости при сохранении высокой активности перовскитов. Задача решается путем использования перовскитов, не содержащих щелочных и щелочноземельных металлов, но содержащих в качестве структурообразующей добавки оксид циркония.

Катализаторы окисления на основе перовскитов, которые содержат оксиды циркония, известны. Так в [8] в примерах для сравнения приведен катализатор, состава Ce1,20Cr0,80Zr2,00Ox, содержащий (в пересчете на стехиометрические оксиды), мас. ZrO2 45,2; CeCrO4 44,1; CeO2 10,7. Аналогично, в [9] описаны примеры смешанных оксидов, состава Ce1,21-1,27M0,41-1,03Zr1,70-2,27Ox, где M Cr, Fe, Co. В пересчете на стехиометрические оксиды данный катализатор содержит, мас. ZrO2 40,4-53,0 • Ce[Fe, Co, Cr)]O4 20,5-51,6 •CeO2 8,0-26,5.

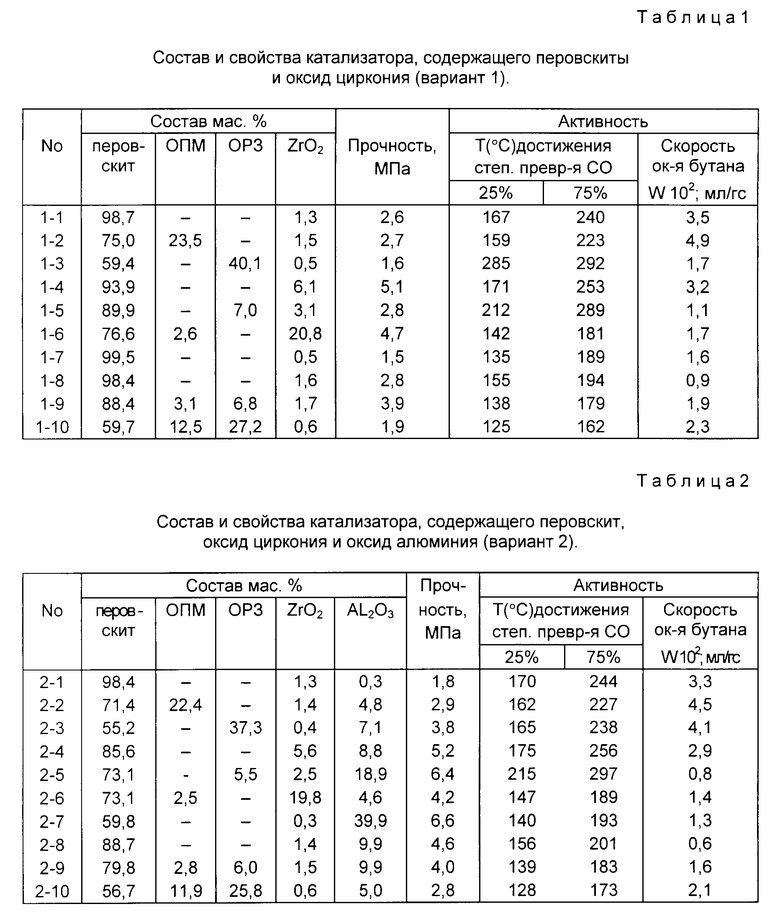

Однако, гораздо эффективнее использование перовскитсодержащих композиций с меньшим содержанием ZrO2, получаемых путем склеивания порошкообразных перовскитов связующими на основе ZrO2 типа ZrO(NO3)23H2O. При этом, в отличие от вышеупомянутых примеров [8,9] получаются достаточно прочные и активные монолиты. Дополнительное введение в катализатор оксида циркония в виде порошкообразного оксида, либо оксидных волокон также оправдано, поскольку оксид циркония повышает трещиностойкость при периодическом повышении и понижении температуры катализаторов. Поэтому, предлагаемый в данном патенте 1 вариант катализатора, по сравнению с [8,9] содержит большее количество перовскита (в вышеуказанных терминах) и меньшее оксида циркония: 99,5-79,2 и 0,5-20,8 мас. соответственно.

Кроме связующих на основе оксида циркония для получения прочных катализаторов на основе перовскитов с развитой удельной поверхностью в предлагаемом изобретении, используют соединения на основе оксида алюминия. Так, в прототипе [8] описан катализатор, получаемый пропиткой растворами γ- - и α- модификаций оксида алюминия и содержащий (в пересчете на стехиометрические оксиды, вес. Al2O3 89,4 90,5; композиция с перовскитоподобной структурой пирохлора состава Ce1,20-1,46Cr0,51-0,83Zr1.98-2,03Ox 9,5-10,6 мас. то есть содержание оксида циркония в катализаторе составляет 4,1-5,4 вес. а перовскитов плюс оксидов РЗЭ 4,1-6,5 мас. Данные катализаторы вследствие большого содержания оксида алюминия не могут быть очень устойчивы к коррозии, кроме того длительное пребывание в реакционной среде при высоких температурах приводит к взаимодействию активного компонента с носителем, разрушению перовскитоподобной структуры пирохлора и дезактивации катализатора. Поэтому, в предлагаемом катализаторе (2 вариант) содержание оксида алюминия в катализаторе составляет 0,3-39,9 мас. при содержании перовскитов 56,7-98,0 мас. оксид циркония остальное. Это достигается за счет того, что катализатор получают склеиванием порошкообразных перовскитов связующими, содержащими соединения на основе ZrO2 и Al2O3, способствуя повышению активности и стабильности катализатора.

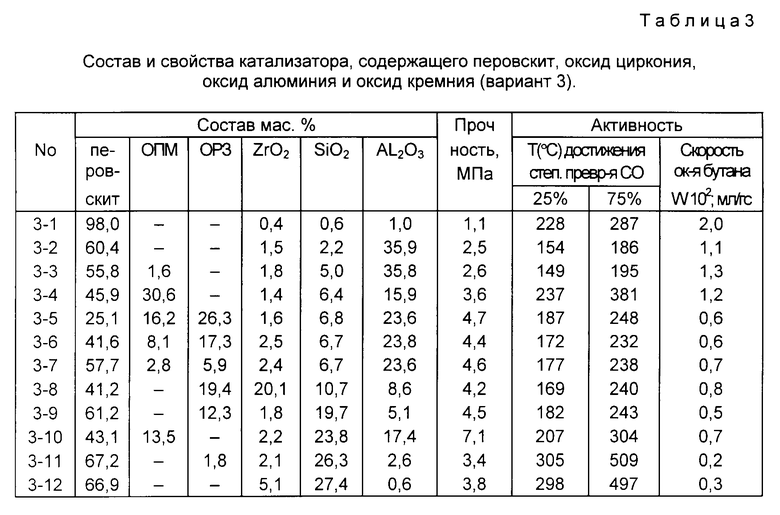

Для повышения механической прочности перовскитсодержащих монолитов возможно также дополнительное введение в их состав соединений на основе оксида кремния. Поэтому, предлагаемый катализатор окисления (3 вариант) дополнительно к оксидам циркония и алюминия содержит оксид кремния в количестве 0,6 27,4 мас. при содержании оксида циркония 0,4-20,1 мас. оксида алюминия 0,6-35,9 мас. перовскит остальное.

Предлагаемый катализатор (варианты 1 3) кроме стехиометрических перовскитов и оксидов циркония, или оксидов циркония и оксидов алюминия, или оксидов циркония, алюминия и кремния дополнительно содержит оксиды ПМ (ОПМ) или оксиды РЗЭ (ОРЗЭ) в различных количествах. Кроме того катализатор дополнительно содержит ОПМ и ОРЗЭ одновременно в различных количествах. При этом, ОПМ и ОРЗЭ в виде ультрадисперсных частиц индивидуальных и смешанных оксидов равномерно распределены в монолитном катализаторе и имеют структуру, отличную от структуры перовскита. Для ОРЗЭ наиболее типична структура полуторных оксидов, для ОПМ может быть структура типа NaCl, тенорита, шпинели, корунда и т. п. В качестве оксида со структурой перовскита рассматриваются смешанные оксиды, содержащие редкоземельные и переходные элементы. Термин "редкоземельные элементы" используется в широком смысле, включая в него элементы периодической таблицы как группы IIIb (например, Y, La), так и 4f-элементы (например, Ce, Pr, Nd и т.п.) или "лантаноиды". Аналогично, под термином "переходные элементы" подразумевают 3d элементы IY периода периодической таблицы [11] Под термином "оксид циркония" подразумевают оксид циркония (II), имеющий моноклинную, тетрагональную либо кубическую модификацию.

Таким образом, предлагаемый катализатор на основе оксидов со структурой перовскита отличается от прототипа наличием структурообразующих компонентов в виде оксидов циркония, алюминия, кремния. От аналогов, содержащих оксидные соединения редкоземельных, переходных элементов и циркония, предлагаемый катализатор отличается либо большей концентрацией оксидных соединений редкоземельных и переходных элементов и меньшей оксида циркония (вариант 1); либо меньшим содержанием оксида алюминия (вариант 2) либо наличием дополнительного компонента в составе катализатора оксида кремния (вариант 3).

Катализаторы готовят в две стадии. На первой стадии изготавливают ультрадисперсные порошки (УДП) перовскитов, ОПМ, ОРЗЭ, оксида циркония в виде индивидуальных оксидов или смесей. На второй УДП смешивают со связующими на основе оксидов алюминия, кремния, циркония получают пасты, которые формуют, а полученные формы сушат и прокаливают. Перовскиты получают диспергированием под давлением пневмоцентрической форсункой в плазмохимический реактор растворов солей нитратов ПМ и РЗЭ аналогично [12] Продукт отделяют от газа на фильтре. ОПМ или их смеси получают термическим разлоежнием смесей нитратов соответствующих элементов при 900oC. Оксид хрома получают термическим разложением гидроксида хрома при 900oC. Гидроксид хрома получают осаждением из раствора азотнокислого хрома раствором аммиака. ОРЗЭ или их смеси получали термическим разложением нитратов соответствующих элементов при 900oC. Оксид циркония получают терморазложением ZrO(NO3)22H2O при температурах 900 1300oC.

Полученные порошки перовскитов, ОПМ, ОРЗЭ, оксида циркония смешивают со связующими на основе оксида циркония, оксида кремния и оксида алюминия, в качестве которых используют как смешанные оксиды, так и механические смеси соединений, дающие при терморазложении оксид циркония, оксид кремния, оксид алюминия или смешанные оксиды:

1) раствор азотнокислого цирконила состава ZrO(NO3)23H2O

2) Раствор оксинитрата алюминия состава Aln(OH)mNO3, где n 1 3, m 2 3; получаемый по методике [13]

3) Псевдобемит формулы AlO(OH), получаемый из технического гидроксида алюминия методом термохимической активации технического гидрата глинозема (ГОСТ 11841-76) в сушилке с кипящим слоем (продукт ТХА).

4) Каолин.

5) Аэросил марки А-300 (ГОСТ 14922-77).

6) Керамическое алюмосиликатное волокно типа МКРР-130 [14]

Для получения паст в порошки добавляют 10% уксусной кислоты, поверхностно активные вещества (ПАВ) типа этиленгликоля, глицерина и т.п. воды. Перемешивание проводят в шнековом смесителе в течение 30 40 мин до получения однородной пластической массы. Формование гранул, колец или сотовых структур проводят методом экструзии. Затем образцы провяливают при комнатной температуре 48 ч, сушат при 120oC 4 ч и прокаливают при 900oC на воздухе 2 ч.

Предлагаемое изобретение иллюстрируется следующими примерами:

Вариант 1.

Пример 1-1. Раствор азотнокислых солей РЗЭ и марганца с атомным отношением катионов La:Ce:Nd:Pr:Y 0,25:0,5:0,15:0,08:0,02:1 обрабатывают в дуговой плазме аналогично описанному выше. Полученный порошок смешивают с раствором азотнокислого цирконила, добавляют воды до влажности 21% Остальное аналогично описанному выше. Состав катализатора, мас. перовскит (La0,25Ce0,5Nd0,15Pr0,08Y0,02 MnO3,5) 98,7; ZrO2 1,3.

Пример 1-2. Раствор азотнокислых солей РЗЭ и марганца с атомным отношением катионов La: Ce:Nd:Pr:Y:Mn 0,25:0,5:0,15:0,08:0,02:2 обрабатывают в дуговой плазме аналогично примеру 1-1. Полученный порошок смешивают с раствором азотнокислого цирконила, добавляют воды до влажности 21% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (La0,25Ce0,5Nd0,15Pr0,08Y0,02MnO3,5) 75,0; ОПМ (Mn3O4) 23,5; ZrO2 1,5.

Пример 1-3. Раствор азотнокислых солей РЗЭ и марганца с атомным отношением катионов La:Ce:Nd:Pr:Y:Mn 0,25:0,5:0,15:0,03:0,02:0,5 обрабатывают в дуговой плазме аналогично примеру 1-1. Полученный порошок смешивают с раствором азотнокислого цирконила, добавляют воды до влажности 30% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (La0,25Ce0,5Nd0,15Pr0,08Y0,02MnO3,5) 59,4; ОРЗЭ (La0,5Ce1,0Nd0,3Pr0,16Y0,04O3,5)40,1; ZrO2 0,5.

Пример 1-4. Раствор азотнокислых солей лантана и марганца с атомным отношением катионов La: Mn 1: 1 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют порошок оксида циркония, раствор азотнокислого цирконила, воды до общей влажности 28% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (LaMnO3) 93,9; ZrO2 6,1.

Пример 1-5. Раствор азотнокислых солей лантана и кобальта с атомным отношением катионов La: Co 1:0,9 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют порошок оксида циркония, раствор азотнокислого циркония до общей влажности 24% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (LaCoO3) 89,9; ОРЗЭ (La2O3) 7,0; ZrO2 3,1.

Пример 1-6. Раствор азотнокислых солей церия, кобальта и марганца с атомным отношением катионов Ce: Co: Mn 0,9:0,3:0,7 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют порошок оксида циркония и раствор азотнокислого цирконила до общей влажности 19% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (CeCo0,3Mn0,7O4) 76,6; ОПМ (CoMn2O4) 2,6; ZrO2 20,8.

Пример 1-7. Раствор азотнокислых солей РЗЭ и ПМ с атомным отношением катионов La: Ce: Co:Mn 0,1:0,9:0,1:0,9 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют раствор азотнокислого цирконила до общей влажности 25% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (La0,1Ce0,9Co0,1Mn0,9O3,9) 99,5; ZrO2 0,5.

Пример 1-8. Раствор азотнокислых солей лантана и ПМ с атомным отношением катионов La:Co:Mn 1:0,9:0,1 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют раствор азотнокислого цирконила до общей влажности 30% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (LaCo0,9Mn0,1O3) 98,4; ZrO2 1,6.

Пример 1-9. Раствор азотнокислых солей лантана и марганца с атомным отношением катионов 1: 1 обрабатывают в дуговой плазме при пониженной на 10% мощности плазмотрона по сравнению с примером 1-1. К полученному порошку добавляют раствор азотнокислого цирконила до общей влажности 25% Остальное - аналогично примеру 1-1. Состав канализатора, мас. перовскит (LaMnO3) 88,4; ОРЗЭ (La2O3) 6,8; ОПМ (Mn3O4) 3,1; ZrO2 1,7.

Пример 1-10. Раствор азотнокислых солей с атомным отношением катионов La: Ce: Nd:Pr:Y:Cu:Mn 0,25:0,5:0,15:0,12:0,08:0,3:0,7 обрабатывают в дуговой плазме при пониженной на 20% мощности плазмотрона по сравнению с примеров 1-1. К полученному порошку добавляют раствор азотнокислого цирконила до общей влажности 29% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (La0,25Ce0,5Nd0,15Pr0,08 Y0,02Cu0,3Mn0,7O3,5) 59,7; ОРЗЭ (La0,5Ce1,0Nd0,3Pr0,16Y0,04O3,5 27,2; ОПМ (CuMn2O4) 12,5; ZrO2 0,6.

Вариант 2.

Пример 2-1. Аналогичен примеру 1-1. Отличие состоит в том, что в пасту дополнительно вводят ОНА. Состав катализатора, мас. перовскит (La0,25Ce0,5Nd0,15Pr0,08Y0,02MnO3,5)98,4; ZrO2 1,2; Al2O3 0,4.

Пример 2-1. Аналогичен примеру 2-2. Отличие состоит в том, что в пасту дополнительно вводят продукт ТХА. Состав катализатора, мас. перовскит (La0,25Ce0,5Nd0,15Pr0,08Y0,02MnO3,5) 71,4; ОПМ (Mn3O4) 22,4; ZrO2 1,4; Al2O3 4,8.

Пример 2-3. Аналогичен примеру 1-3. Отличие состоит в том, что в пасту дополнительно добавляют продукт ТХА. Состав катализатора, мас. перовскит (La0,25Ce0,5Nd0,15Pr0,08Y0,02MnO3,5) 55,2; ОРЗЭ (La0,5Ce1,0Nd0,3Pr0,16Y0,04O3,5) 37,3; ZrO2 0,4; Al2O3 7,1.

Пример 2-4. Аналогичен примеру 1-4. Отличие состоит в том, что в пасту дополнительно добавляют продукт ТХА. Состав катализатора, мас. перовскит (LaMnO3) 85,6; ZrO2 5,6; Al2O3 8,8.

Пример 2-5. Аналогичен примеру 1-5. Отличие состоит в том, что в пасту дополнительно добавляют продукт ТХА. Состав катализатора, мас. перовскит (LaCoO3) 73,1; ОРЗЭ (La2O3) 5,5; ZrO2 2,5; Al2O3 18,9.

Пример 2-6. Аналогичен примеру 1-6. Отличие состоит в том, что в пасту дополнительно добавляют продукт ТХА. Состав катализатора, мас. перовскит (CeCo0,3Mn0,7O4) 73,1; ОРМ (CoMn2O4) 2,5; ZrO2 19,8; Al2O3 4,6.

Пример 2-7. Аналогичен примеру 1-7. Отличие состоит в том, что в пасту дополнительно добавляют продукт ТХА. Состав катализатора, мас. перовскит (La0,1Ce0,9Co0,1Mn0,9O3,9) 59,8; ZrO2 0,3; Al2O3 39,9.

Пример 2-8. Аналогичен примеру 1-8. Отличие состоит в том, что в пасту дополнительно добавляют продукт ТХА. Состав катализатора, мас. перовскит (LaCo0,9Mn0,1O3) 88,7; ZrO2 1,4; Al2O3 9,9.

Пример 2-9. Аналогичен примеру 1-9. Отличие состоит в том, что в пасту дополнительно добавляют продукт ТХА. Состав катализатора, мас. перовскит (LaMnO3) 79,8; ОРЗЭ (La2O3) 6,0; ОПМ (Mn3O4) 2,8; ZrO2 1,5; Al2O3 9,9.

Пример 2-10. Аналогичен примеру 1-10. Отличие состоит в том, что в пасту дополнительно добавляют продукт ТХА. Состав катализатора, мас. перовскит (La0,25Ce0,5Nd0,15Pr0,08Y0,02Cu0,3Mn0,7O3,5) 56,7; ОРЗЭ (La0,5Ce1,0Nd0,3Pr0,16Y0,04O3,5) 25,8; ОПМ (CuMn2O4) 11,9; ZrO2 0,6; Al2O3 5,0.

Вариант 3.

Пример 3-1. Раствор азотнокислых солей лантана и никеля с атомным отношением катионов La:Ni 1:1 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют раствор азотнокислого цирконила, ОНА, каолин, воды, уксусной кислоты, ПАВ до общей влажности 32,4% Остальное - аналогично примеру 1-1. Состав катализатора, мас. перовскит (LaNiO3) 98,0; ZrO2 0,4; Al2O3 1,0; SiO2 0,6.

Пример 3-2. Раствор азотнокислых солей РЗЭ и кобальта с атомным отношением катионов La: Ce:Nd:Pr:Y:Co 0,25:0,5:0,15:0,08:0,02:1 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют керамическое волокно, продукт ТХА, раствор азотнокислого цирконила, воды, уксусной кислоты, ПАВ до общей влажности 28,4% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (La0,25Ce0,5Nd0,15Pr0,08 Y0,02CoO3,25) 60,4; ZrO2 1,5; Al2O3 35,9; SiO2 2,2.

Пример 3-3. Раствор азотнокислых солей церия и кобальта обрабатывают в плазме аналогично примеру 1-1. К полученному порошку добавляли Co3O4, продукт ТХА, керамическое волокно, раствор азотнокислого цирконила, воды, уксусной кислоты, ПАВ до общей влажности 23,7% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (CeCoO4) 55,8; Co3O4 1,6; ZrO2 1,8; Al2O3 35,84; SiO2 5,0.

Пример 3-4. Раствор азотнокислых солей лантана, кобальта, хрома с атомным катионов La:Co:Cr 1:0,3:0,7 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют CoCr2O4, продукт ТХА, каолин, раствор азотнокислого цирконила, воды, уксусной кислоты, ПАВ до общей влажности 23,8% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (LaCo0,3Cr0,7O3) 45,9; CoCr2O4 30,6; ZrO2 1,4; Al2O3 15,7; SiO2 6,4.

Пример 3-5. Раствор азотнокислых солей лантана, церия, кобальта, марганца с атомным отношением катионов La:Ce:Co:Mn 0,7:0,3:0,4:0,6 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют Co1,2Mn1,8O4, смесь оксидов РЗЭ, продукт ТХА, каолин, воды, уксусной кислоты, ПАВ до общей влажности 20,9% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (La0,7Ce0,3Co0,4Mn0,6O3,15) 25,1; Co1,2Mn1,8O4 16,2; La0,5Ce1Nd0,3Pr0,16Y0,04 O3,5 26,3; ZrO2 1,6; Al2O3 23,6; SiO2 6,8.

Пример 3-6. Раствор азотнокислых солей церия и кобальта с атомным отношением катионов Ce: Co 1: 1 обрабатывают в дуговой 4 плазме аналогично примеру 1-1. К полученному порошку добавляют Co3O4 и CeO2, продукт ТХА, каолин, оксид циркония, воды, уксусной кислоты, ПАЗ до общей влажности 21,9% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (LaCoO3) 41,6; Co3O4 8,1; CeO2 17,3; Al2O3 23,8; SiO2 6,7.

Пример 3-7. Раствор азотнокислых солей лантана и марганца с атомным отношением катионов La:Mn 1:1 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют Mn3O4, продукт ТХА, каолин, оксид циркония, воды, уксусной кислоту, ПАВ до общей влажности 23,8% Остальное аналогично примеру 1-1. Состав катализатора, мас. пероскит (LaMnO3) 57,7; Mn3O4 2,8; La2O3 5,9; ZrO2 2,4; Al2O3 23,6; SiO2 6,7.

Пример 3-8. Раствор азотнокислых солей лантана, марганца и меди с атомным отношением катионов La:Mn:Cu 1:0,5:0,5 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют La2O3, продукт ТХА, каолин, оксид циркония, воды, уксусной кислоты, ПАВ до общей влажности 24,1% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (La1,5Mn0,5Cu0,5O3,5) 41,2; La2O3 19,4; ZrO2 20,1; Al2O3 8,6; SiO2 10,7.

Пример 3-9. Раствор азотнокислых солей лантана и марганца с атомным отношением катионов La: Mn 1: 1 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют CeO2, ОНА, каолин, раствор азотнокислого цирконила, воды, уксусной кислоты, ПАВ до общей влажности 22,6% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (LaMnO3) 61,2; CeO2 12,4; ZrO2 1,8; Al2O3 5,0; SiO2 19,7.

Пример 3-10. Раствор азотнокислых солей лантана и марганца с атомным отношением катионов La: Mn 1: 1 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют Mn3O4, продукт ТХА, раствор азотнокислого цирконила, воды, уксусной кислоты, ПАВ до общей влажности 19,3% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (LaMnO3) 43,1; Mn3O4 13,5; ZrO2 2,2; Al2O3 17,4; SiO2 23,8.

Пример 3-11. Раствор азотнокислых солей лантана и марганца с атомным отношением катионов La: Mn 1: 1 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют ОРЗЭ, ОНА, аэросил, раствор азотнокислого цирконила, воды, уксусной кислоты, ПАВ до общей влажности 28,5% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (LaMnO3) 67,2; La0,5Ce1Nd0,3Pr0,16Y0,04 O3,05 1,8; ZrO2 2,1; Al2O3 2,6; SiO2 26,3.

Пример 3-12. Раствор азотнокислых солей лантана, церия, кобальта и марганца с атомным отношением катионов La:Ce:Co:Mn 0,5:0,5:0,5:0,5 обрабатывают в дуговой плазме аналогично примеру 1-1. К полученному порошку добавляют ОНА, керамическое волокно, оксид циркония, воды, уксусной кислоты до общей влажности 25,5% Остальное аналогично примеру 1-1. Состав катализатора, мас. перовскит (La0,5 Ce0,5Co0,5Mn0,5O3,25) 66,9; ZrO2 5,1; Al2O3 0,6; SiO2 27,4.

Анализ на содержание переходных элементов, алюминия и кремния, циркония, редкоземельных элементов проводят методами атомно-адсорбционной спектрофотометрии и пламенной фотометрии. Наличие фаз перовскита, оксида циркония, ОПМ или ОРЗЭ в катализаторе определяют рентгенофазовым анализом либо методом ИК-спктроскопии колебаний решетки [7] Содержание оксида алюминия, оксида кремния и оксида циркония определяют из данных по содержанию алюминия, кремния и циркония. Содержание ОРЗЭ определяют методом селективного растворения [15] и пересчитывают на стехиометрические оксиды типа La2O3, CeO2 и т. п. либо смешанные оксиды РЗЭ. Содержание перовскитов в катализаторе рассчитывают из оставшихся РЗЭ с учетом стехиометрии перовскитов типа ABO3, ABO4, A2BO4, данных о типе решетки и природе переходного металла. Содержание в катализаторе ОПМ рассчитывают по балансу с учетом как стехиометрии оксидов типа Mn3O4, NiO, Cr2O3 и т.п. так и данных фазового анализа.

Активность определяют для фракции 1 2 мм безградиентными методами [16] Активность в реакции окисления CO определяют по температуре достижения заданной степени превращения для навески катализатора 1 г и скорости подачи смеси, содержащей 1 об. CO в воздухе, 10 л/ч. Активность в реакции окисления бутана оценивают по скорости окисления (мл C4H10/г с), измеренной при 400oC, начальной концентрации бутана 0,5 об. стационарной 0,2 об. в воздухе. Стационарной концентрации достигают варьированием навески катализатора и скорости подачи смеси. Механическую прочность гранул катализатора определяли аналогично [16] Результаты испытаний катализатора, представленные в табл. 1 3 показывают, что получаемые монолиты имеют достаточную прочность при удовлетворительной активности в реакциях глубокого окисления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДА СО СТРУКТУРОЙ ПЕРОВСКИТА И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2065325C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ НА ОСНОВЕ ОКСИДОВ СО СТРУКТУРОЙ ПЕРОВСКИТА | 1994 |

|

RU2063267C1 |

| КАТАЛИЗАТОР (ЕГО ВАРИАНТЫ) И ПРОЦЕСС ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1997 |

|

RU2144844C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА | 1996 |

|

RU2100068C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2001 |

|

RU2185237C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ АММИАКА | 1997 |

|

RU2117528C1 |

| СОТОВЫЙ КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2093249C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1996 |

|

RU2103057C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2054318C1 |

| МАТЕРИАЛ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2129989C1 |

Предложен катализатор окисления вредных выбросов, сжигания топлив и других углеродсодержащих веществ на основе смешанных оксидов редкоземельных и переходных элементов со структурой перовскита, содержащий дополнительно структурообразующую керамику на основе оксидов циркония; оксидов циркония и алюминия; оксидов циркония, алюминия и кремния. Катализатор может также содержать дополнительно либо оксиды переходных элементов 4 периода, либо оксиды редкоземельных элементов, либо одновременно и те, и другие оксиды, отличающиеся от перовскита своей структурой. Катализатор отличает высокая термостабильность и трещиностойкость при перегревах. 3 с. и 9 з.п. ф-лы, 3 табл.

ZrO2 0,5 20,8

Перовскит Остальное

2. Катализатор по п.1, отличающийся тем, что он дополнительно содержит индивидуальные или смешанные оксиды переходных металлов (ОПМ) в количестве 2,6 23,5 мас.

ОПМ 3,1 12,5

ОРЗЭ 6,8 27,2

5. Катализатор окисления оксида углерода и углеводородов на основе оксидов со структурой перовскитов, в состав которых входят редкоземельные элементы, или их смеси и переходные элементы, или их смеси, отличающийся тем, что катализатор дополнительно содержит оксид циркония и оксид алюминия, при этом состав катализатора отвечает формуле, мас.

ZrO2 0,3 19,8

Al2O3 0,3 39,9

Перовскит Остальное

6. Катализатор по п.5, отличающийся тем, что он дополнительно содержит индивидуальные или смешанные оксиды переходных металлов в количестве 2,5 - 22,4 мас.

ОПМ 2,8 11,9

ОРЗЭ 6,0 25,8

9. Катализатор окисления оксида углерода и углеводородов на основе оксидов со структурой перовскитов, в состав которых входят редкоземельные элементы или их смеси и переходные элементы или их смеси, отличающийся тем, что катализатор дополнительно содержит оксид циркония, оксид алюминия и соединения на основе оксида кремния, при этом состав катализатора отвечает формуле, мас.

SiO2 0,6 27,4

Al2O3 0,6 35,9

ZrO2 0,4 20,1

Перовскит Остальное

10. Катализатор по п.9, отличающийся тем, что он дополнительно содержит индивидуальные или смешанные оксиды переходных металлов в количестве 1,6 - 30,6 мас.

ОПМ 2,8 16,2

ОРЗЭ 5,9 26,3х

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Попова Н.М., Кайгалтырова К.Ж | |||

| Сравнительные испытания промышленных катализаторов очистки газов в реакции окисления окиси углерода //В кн.: Каталитическая очистка газов | |||

| - Новосибирск: Институт катализа СО АН СССР, 1981, ч.1, с.93 - 100 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4337026, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 992080, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, патент, 4290923, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| D.M.Hatch, H.T.Stokes | |||

| Classification of octahedral titling phases in the perouskitelike ABX structure // Phys | |||

| Rev | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Сыч А.М | |||

| и др | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US, патент, 4748149, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| SU, авторское свидетельство, 1641416, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Иванова А.С., Мороз Э.М | |||

| Влияние способа получения, природы активного компонента и носителя на свойства M-Ce-Zr-O (M=Cr, Fe, Co)-катализаторов полного окисления углеводородов // Кинетика и катализ7 - 1995, т.36, N 1, с.127 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| S.F.Tikhov, V.A.Sadykov, E.A.Pack, O.N.Kimlhai, E.M.Moroz, V.P.Jvanov, G.N.Kustova, G.M.Alikina | |||

| The influence of the geenesis on Catalyfic and Phisicocheneical Properties of Mn Zanthanides" // In.: Heterogeneous Catalysis | |||

| Proc | |||

| VII Jut.Symp., Bourgas., Bulgaria, (I.Petrov et al.) | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Коттон Ф., Уилкинсон Д | |||

| Современная неорганическая химия | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Мир, 1969 | |||

| Способ обмыливания жиров и жирных масел | 1911 |

|

SU500A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| FR, патент, 2106636, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Насос | 1917 |

|

SU13A1 |

| SU, авторское свидетельство, 789155, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Баканин А.П., Мартыненко В.В., Гаоду А.М., Дегтярева Э.В | |||

| Теплоизоляционные стекловолокнистые материалы и изделия | |||

| Огнеупоры | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Химический и фазовый анализ алюминиевого сырья и неметаллических полезных ископаемых | |||

| - М.: Недра, 1983, 180 с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Поповский В.В., Сазонов В.А., Чермошенцева Г.К., Панарина Т.Л., Елисеева Л.Ф | |||

| Сравнительные испытания катализаторов глубокого окисления // В кн.: Каталитическая очистка газов | |||

| - Новосибирск: Институт катализа СО АН СССР, 1981, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1996-05-06—Подача