Настоящее изобретение относится к области технической химии, а именно к способу приготовления катализатора конверсии метана и других углеводородов водяным паром или двуокисью углерода при производстве синтез-газа, содержащего CO и H2.

Известно, что процесс конверсии более эффективен при высоких (800-850oC) температурах, когда равновесие максимально смещено в сторону образования CO и водорода и минимально - в сторону зауглероживания катализаторов (образования кокса). Кроме того, процесс конверсии идет с поглощением тепла, то есть является эндотермическим. Среди конструкций конвертеров наиболее распространен трубчатый тип. Катализатор конверсии в виде гранул или колец загружают в трубы, в которых и осуществляется процесс конверсии углеводородов. Снаружи к поверхности труб обычно путем некаталитического сжигания углеводородов подводится тепло, выделяющееся в экзотермическом процессе полного окисления.

Составы и способы приготовления катализаторов конверсии должны обеспечивать высокую активность, термостабильность, низкую закоксовываемость катализаторов [А.С. СССР N 1502078, М.кл.4 B 01 J 37/04, Б.И. 31, 1989; патент США N 5134109, М. кл. 5 B 01 J 21/06, 1992; EP N 0503653, М.кл.5 B 01 J 23/56, 1992]. Однако этих свойств недостаточно для оптимизации процессов конверсии. Важной характеристикой является низкое газодинамическое сопротивление слоя катализатора в трубках, что позволяет снизить расходы на прокачивание газов через реактор. Также важным является увеличение теплообмена между внешней трубой и катализатором, что позволяет снизить теплопотери.

Так, в [Патент США N 4337178, М.кл.3 B 01 J 21/04, 1982] использовали кольца с перегородками на основе огнеупорных оксидов при отношении высоты кольца к внутреннему диаметру не более чем 4:1. Активный компонент наносили на поверхность колец в виде тонкого слоя. Однако при хаотической засыпке каталитического слоя его газодинамическое сопротивление снижается несущественно. Кроме того, при случайном инициировании процесса зауглероживания возможно быстрое закупоривание и выход из строя отдельных труб, что снижает активность реактора в целом.

Использование носителя для катализаторов конверсии в виде трубок или сотовых структур с активным компонентом на поверхности позволяет существенно снизить газодинамическое сопротивление каталитического слоя. Так, в [Патент Великобритании N 2188251, М.кл.4 B 01 J 37/02; 1987] описан способ приготовления катализатора, включающий разбрызгивание в плазме порошка на непористый субстрат. При этом катализатор состоит из носителя (субстрата) и каталитического покрытия. Каталитическое покрытие включает "активный компонент", который содержит по меньшей мере один из следующих элементов (Mo, V, Cr, Mn, Re, Fe, Ru, Os, Rh, lr, Ni, Pd, Pt, Cu, Ag, Au) и "керамический оксид", который содержит по меньшей мере один из следующих элементов (Hf, Pb, Zr, Ce, Ti, Nb, Ta, Sn, In, Si, Al, La, Th, Mg, Sr, P, Ba). Составы покрытия и его толщина в патенте детально не описаны и не патентуются. Однако в примерах описаны катализаторы, содержащие (вес.% покрытия): NiO - 54-66; NiAl2O4 - 23; Ni0 - 11-23 при толщине покрытия 20-50 мкм. При максимальной плотности покрытия; 8 г/см2 (плотность NiO - 7,5; а Ni0 - 8,9) и толщине слоя - 50 мкм - максимальная концентрация элементов на единицу геометрической поверхности не превысит для никеля - 0,04; а для алюминия - 0,003 г/см2. Данный катализатор, включающий субстрат и собственно "каталитическое покрытие", помещается в виде трубок или скрученных пластин внутрь трубы конвертера. При таком размещении катализатора невозможно обеспечить хороший механический и тепловой контакт между катализатором и трубой конвертера и, следовательно, эффективный подвод тепла к катализатору.

Известны конструкции каталитических элементов, с хорошим контактом между катализатором и металлической трубкой. Так в [Патент РФ. N 2062402, М.кл.6 F 23 D 14/18, Б.И. 17, 1996] описан каталитический элемент, содержащий трубку, на одну сторону которой нанесен катализатор (каталитическое покрытие). Однако эта трубка содержит отверстия в стенке и выполняет функции не газоразделения, а газораспределения.

В [Патент США N 4019969, М.кл.2 C 25 D 5/50, 1977], выбранном нами в качестве прототипа, описан способ приготовления "каталитической трубки" с нанесенным на внешнюю стенку каталитическим слоем, включающий электрохимическое нанесение губчатого металла на поверхность трубки и его пропитку растворами солей, которые после термообработки образуют, "керамический оксид", не восстанавливающийся в водороде, и "восстанавливающийся оксид", выполняющий функции активного компонента. Для такого каталитического элемента механический и тепловой контакты между катализатором и газоразделительной трубкой являются хорошими. Толщина каталитического слоя, описанного в прототипе, составляла 0,5-0,6 мм, а удельная поверхность - 10-15 м2/г. Способ приготовления катализатора по прототипу обладает рядом недостатков:

а) маленькая удельная поверхность (а следовательно - малая влагоемкость) не позволяют вводить большое количество активного компонента в пористый слой. Малое количество активного компонента у прототипа, сконцентрированное в тонком слое, не может обеспечить высокую активность и термостабильность катализатора при высоких (>550oC) температурах. При длительной работе неизбежно взаимодействие активного компонента с субстратом, приводящее к дезактивации катализатора. Известно, что с уменьшением толщины подложки ресурс работы катализатора уменьшается [Патент США N 4771029, М.кл.4 B 01 J 24/04, 1988]. Таким образом, представленное в прототипе каталитическое покрытие является тонкослойным и "малопористым" (по терминологии [Патент США N 4046712, М.кл.2 B 01 J 23/56, 21/04, 1977]);

б) конструкция прототипа не позволяет одновременно проводить две независимых каталитических реакции: реакцию каталитической конверсии и реакцию каталитического сжигания углеводородов, что может увеличить эффективность процесса в целом;

в) способ приготовления катализатора по прототипу включает нанесение на металлическую трубку губчатого металла, обеспечивающего хороший механический и тепловой контакт между трубкой и, собственно, катализатором. Однако эта стадия существенно увеличивает металлоемкость и усложняет процесс изготовления каталитического элемента.

Изобретение решает задачу увеличения активности и стабильности каталитического слоя, снижения материалоемкости каталитического элемента, упрощения его изготовления.

Задача решается:

а) за счет использования в качестве соединения предшественника порошкообразных веществ, состоящих из нелетучих, малорастворимых или нерастворимых соединений; при этом каталитический слой представляет собой толстослойное, высокопористое, самозакрепляющееся покрытие, которое наносится на одну из сторон непористой металлической трубки;

б) за счет размещения порошка в формовочном устройстве вместе с трубкой, обработкой формовочного устройства в окислительной и/или влажной среде, извлечением полученного изделия из формовочного устройства, его сушкой и прокаливанием;

в) нанесения вышеупомянутого покрытия не только на одну сторону (внешнюю или внутреннюю) трубки для проведения каталитического процесса конверсии, но и на другую (соответственно, внутреннюю или внешнюю), для одновременного проведения каталитического процесса полного окисления. В этом случае не только процесс потребления тепла за счет конверсии, но и процесс сжигания топлива (выделения тепла) будет локализован непосредственно у стенки трубки. Это должно снижать теплопотери. При этом, концентрации элементов в каталитическом покрытии на единицу геометрической поверхности по меньшей мере одной из сторон субстрата достигают следующих величин (г/см2):

Переходных металлов или их смесей (М) - 0,04<М≤2,41

Редкоземельных элементов или их смесей (R) - 0<R≤1,88

Циркония - 0<Zr≤1,15

Щелочноземельных элементов (A) - 0<A≤1,35

Платиновых металлов (Me) - 0<Me≤0,121

Кроме того, в качестве связующего для активного компонента у предлагаемого катализатора используются соединения на основе алюминия, поэтому в состав каталитического покрытия входит алюминий в количестве 0,03≤Al≤3,11 г/см2. Таким образом, по концентрации переходных элементов и алюминия на единицу геометрической поверхности субстрата предлагаемое изобретение существенно отличается от прототипа.

Под термином "высокопористое", в соответствии с [Патент США N 4046712, М. кл. 2 B 01 J 23/56, 21/04, - 1977], подразумеваются покрытия с удельной поверхностью более 20 м2/г покрытия. Под термином "толстослойное" подразумеваются покрытия толщиной более 0,6 мм. Под термином "самозакрепляющееся" подразумеваются покрытия, способные существовать в виде механически прочных композитов (гранул, колец и т.п.) и без металлической (губчатой или трубчатой) основы. Поэтому каталитические элементы на основе трубок с самозакрепляющимися покрытиями не требуют в качестве дополнительной детали конструкции типа губчатого металла.

Трубчатая основа в предлагаемом изобретении может быть изготовлена из любых металлов или сплавов, обладающих хорошей термостабильностью и теплопроводностью. Пористое каталитическое покрытие может быть нанесено на внутреннюю или внешнюю поверхность трубки, при этом соответственно меняется конструкция реактора, поскольку меняется место проведения экзотермического или эндотермического процесса. При нанесении каталитического покрытия на обе стороны трубки его состав, толщина и другие свойства могут быть одинаковыми или разными в зависимости от состава исходного сырья и условий проведения обоих процессов. Все элементы пористого покрытия могут быть распределены равномерно или неравномерно по слою, образовывать различные индивидуальные и смешанные соединения в различных сочетаниях друг с другом. Пористое покрытие может быть однофазного или многофазного состава. Оксидные или металл-оксидные соединения, входящие в состав каталитического покрытия, могут включать объемноцентрированные, гранецентрированные и др. структуры металлов или их сплавов, структуры шпинели, корунда, полуторных оксидов, рутила, перовскита, пирохлора и др., а также твердые растворы на основе указанных оксидов. В зависимости от состава и метода приготовления объем пор и их распределение по размерам могут изменяться в широких пределах.

Под "щелочноземельными элементами" подразумеваются элементы IIa группы Периодической таблицы. Под термином "переходные элементы" подразумеваются 3d элементы 4 периода Периодической таблицы. Термин "редкоземельные элементы" используется в широком смысле, подразумевая как 4f элементы, так и элементы побочной IIIb группы Периодической таблицы (La, Y). Под термином "платиновые металлы" подразумеваются переходные металлы 5 и 6 периодов семейства платины Периодической таблицы.

Приготовление катализатора (каталитического элемента) на основе металлической трубки для глубокого окисления углеводородов и оксида углерода включает следующие стадии:

а) приготовление шихты, путем смешения порошкообразного алюминия с другими порошкообразными, нелетучими, металлическими, оксидными или другими компонентами;

б) размещение шихты и металлической трубки в формовочном устройстве;

в) обработку формовочного устройства водяным паром с образованием толстослойного, самозакрепленного покрытия на поверхности непористой основы;

г) извлечение полученного изделия из формовочного устройства, его сушка и прокаливание с образованием высокопористого покрытия;

д) в ряде случаев часть компонентов высокопористого слоя может быть введена методом пропитки полученного изделия с последующей сушкой и прокаливанием.

Изобретение иллюстрируется следующими примерами:

Пример 1. Порошок алюминия смешивают с порошком оксида никеля, размещают в формовочном устройстве между трубкой из нержавстали и стенкой формовочного устройства, обрабатывают паром, извлекают полученное изделие извлекают из формовочного устройства, сушат и прокаливают. Полученный каталитический элемент, содержит высокопористое покрытие толщиной 10 мм состава AlxNiaOy на внешней поверхности трубки из нержавстали диаметром 20 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,91; Ni - 2,41; концентрация кислорода определяется степенью окисления алюминия и никеля.

Пример 2. Способ приготовления аналогично примеру 1, отличающийся тем, что порошкообразную шихту размещают внутри каталитической трубки, а каталитический элемент содержит высокопористое покрытие толщиной 10 мм состава AlxNiaOy на внутренней поверхности трубки из нержавстали диаметром 30 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 3,11; Ni - 0,22; концентрация кислорода определяется степенью окисления алюминия и никеля.

Пример 3. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав порошкообразной шихты входят оксиды никеля, хрома, лантана, церия, а обработку формовочного устройства - проводят на воздухе. Полученный каталитический элемент, содержит пористое покрытие толщиной 10 мм, состава AlxNiaCr b-α LacCed-β Oy на внешней поверхности трубки из нержавстали диаметром 10 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,56; Ni - 0,06; Cf - 0,05; La - 1,08; Ce - 0,80; концентрация кислорода определяется степенью окисления алюминия и никеля, величинами b, c, d, α,β.

Пример 4. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав порошкообразной шихты входят оксиды никеля и циркония. Полученный каталитический элемент содержит высокопористое покрытие толщиной 10 мм состава AlxNiaZicOy на внешней поверхности трубки из нержавстали диаметром 8 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,58; Ni - 0,15; Zr - 1,15; концентрация кислорода определяется степенью окисления алюминия и никеля, величиной с.

Пример 5. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав порошкообразной шихты входят оксиды никеля и бария, трубка состоит из керамического материала. Полученный каталитический элемент содержит высокопористое покрытие толщиной 10 мм состава AlxNiaBadOy на внешней поверхности керамической трубки диаметром 6 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,52; Ni - 0,12; Ba - 1,35; концентрация кислорода определяется степенью окисления алюминия и никеля, величиной d.

Пример 6. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав входят оксиды никеля, лантана, циркония. Полученный каталитический элемент содержит высокопористое покрытие толщиной 2 мм состава AlxNiaLabZrcOy на внешней поверхности трубки из нержавстали диаметром 8 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,22; Ni - 0,22; La - 0,04: Zr - 0,08; концентрация кислорода определяется степенью окисления алюминия и никеля, величинами b и c.

Пример 7. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав порошкообразной шихты входят оксиды церия, лантана, кальция. Полученный каталитический элемент содержит высокопористое покрытие, толщиной 0,6 мм, состава AlxCoaLabCadOy на внешней поверхности трубки из нержавстали, диаметром 6 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,03; Co - 0,05; La - 0,04; Ca 0,01; концентрация кислорода определяется степенью окисления алюминия и кобальта, величинами b и d.

Пример 8. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав порошкообразной шихты входят оксиды никеля, лантана, циркония, кальция, бария. Полученный каталитический элемент содержит высокопористое покрытие толщиной 2 мм состава AlxNiaLabZrdCae Bae-aOy на внешней поверхности трубки из нержавстали диаметром 8 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,26; Ni - 0,18; La - 0,04; Zr - 0,06; Ca - 0,01; Ba - 0,01; концентрация кислорода определяется степенью окисления алюминия и никеля, величинами b, d, e, α.

Пример 9. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав порошкообразной шихты входят оксиды циркония, а рутений вводится в каталитический элемент методом пропитки. Полученный каталитический элемент содержит высокопористое покрытие толщиной 10 мм состава AlxZrcRueOy на внешней поверхности трубки из нержавстали диаметром 8 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,85; Zr - 0,81; Ru - 0,121; концентрация кислорода определяется степенью окисления алюминия, величинами c и e.

Пример 10. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав порошкообразной шихты входят оксиды никеля и циркония, а родий вводится в каталитический элемент методом пропитки. Полученный каталитический элемент содержит высокопористое покрытие толщиной 2 мм состава AlxNiaZrcRheOy на внешней поверхности трубки из нержавстали диаметром 8 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,24; Ni - 0,06; Zr - 0,25; Rh - 0,004; ; концентрация кислорода определяется степенью окисления алюминия и никеля, величинами c и e.

Пример 11. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав порошкообразной шихты входят оксиды никеля, хрома, церия, стронция, а рутений вводится в каталитический элемент методом пропитки. Полученный каталитический элемент содержит высокопористое покрытие толщиной 2 мм состава AlxNiaCr  CebSrdRueOy на внешней поверхности трубки из нержавстали диаметром 30 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,23; Ni - 0,16; Cr - 0,08; Ce - 0,04; Zr - 0,02; Sr - 0,03; Ru - 0,008; концентрация кислорода определяется степенью окисления алюминия и никеля, величинами a, b, d, e, α.

CebSrdRueOy на внешней поверхности трубки из нержавстали диаметром 30 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,23; Ni - 0,16; Cr - 0,08; Ce - 0,04; Zr - 0,02; Sr - 0,03; Ru - 0,008; концентрация кислорода определяется степенью окисления алюминия и никеля, величинами a, b, d, e, α.

Пример 12. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав порошкообразной шихты входят оксиды лантана, стронция циркония, а рутений вводится в каталитический элемент методом пропитки. Полученный каталитический элемент содержит высокопористое покрытие толщиной 8 мм состава AlxLabZrcSrdRueOy на внешней поверхности трубки из нержавстали диаметром 40 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,29; La - 0,06; Zr - 0,05; Sr - 0,01; Ru - 0,012; концентрация кислорода определяется степенью окисления алюминия, величинами b, с, d, e.

Пример 13. Способ приготовления аналогично примеру 1, отличающийся тем, что в состав порошкообразной шихты входят оксиды иттрия, циркония, а родий и рутений вводят в каталитический элемент методом пропитки. Полученный каталитический элемент содержит высокопористое покрытие толщиной 2 мм состава AlxYbZrcRheRue-aOy на внешней поверхности трубки из нержавстали диаметром 40 мм при следующих концентрациях элементов покрытия на единицу поверхности трубки (г/см2): Al - 0,34; Y - 0,08; Zr - 0,03; Rh - 0,012; Ru - 0,006; концентрация кислорода определяется степенью окисления алюминия, величинами d, с, e, α.

Пример 14. Способ приготовления аналогично примеру 1, отличающийся тем, что порошкообразную шихту из примера 8 размещают внутри трубки. Полученный каталитический элемент содержит на внешней поверхности покрытие из примера 1, а на внутренней поверхности трубки покрытие из примера 8.

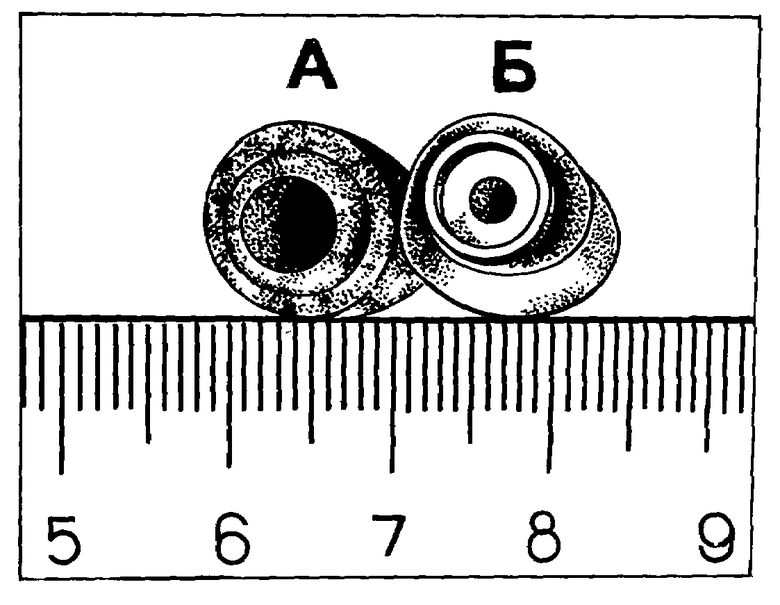

Пример 15. Способ приготовления аналогично примеру 7, отличающийся тем, что дополнительно порошкообразную шихту из примера 2 размещают внутри трубки. Полученный каталитический элемент содержит на внешней поверхности покрытие из примера 7, а на внутренней поверхности трубки покрытие из примера 2 (см. чертеж, образец А)

Пример 16. Способ приготовления аналогично примеру 12, отличающийся тем, что дополнительно порошкообразную шихту из примера 13 размещают внутри трубки. Полученный каталитический элемент содержит на внешней поверхности покрытие из примера 12, а на внутренней поверхности трубки покрытие из примера 13 (см. чертеж, образец Б)

Пример 17. Способ приготовления аналогично примеру 3, отличающийся тем, что дополнительно порошкообразную шихту из примера 6 размещают внутри трубки. Полученный каталитический элемент содержит на внешней поверхности покрытие из примера 3, а на внутренней поверхности трубки покрытие из примера 6.

Пример 18. Способ приготовления аналогично примеру 8, отличающийся тем, что дополнительно порошкообразную шихту из примера 8 размещают также внутри трубки. Полученный каталитический элемент содержит на внешней поверхности покрытие из примера 8, такое же покрытие нанесено на внутреннюю сторону трубки.

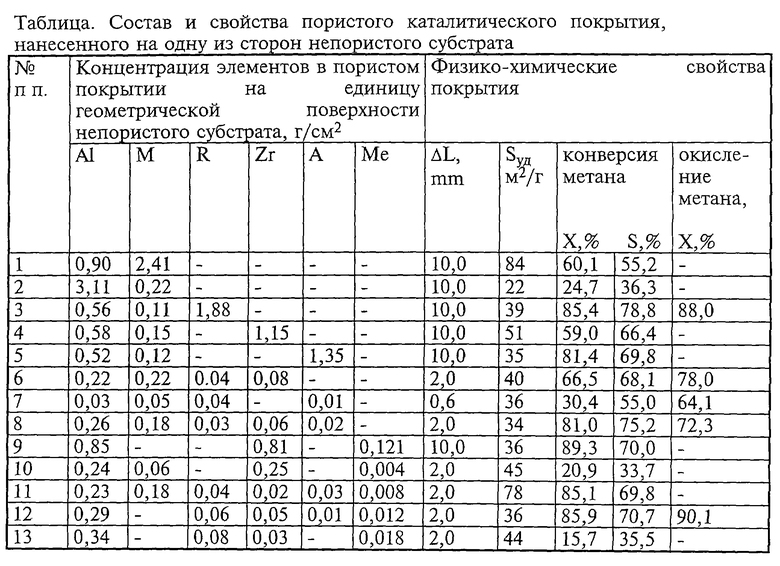

Примеры с 1 по 13 с данными по удельной поверхности и удельной активности пористого каталитического покрытия, концентрации элементов, входящих в его состав, на единицу поверхности непористого субстрата приведены в таблице. Остальные примеры являются парным сочетанием из соответствующих тринадцати примеров. При этом один из примеров каталитического покрытия предназначен для проведения процесса конверсии, а другой - для процесса полного окисления. На чертеже приведен общий вид примеров 15 и 16. Анализ на содержание катионов в каталитическом покрытии проводили методами атомно-адсорбционной спектрофотометрии и пламенной фотометрии и округляли до 0,01 г/см2; концентрацию платиновых металлов округляли до 0,001 г/см2. Удельную поверхность пористого слоя определяли по низкотемпературной адсорбции аргона методом БЭТ. Активность и селективность по CO в реакции конверсии метана определяли в проточном реакторе с неподвижным слоем для фракции каталитического покрытия 0,5-1 мм, отделенной от субстрата и помещенной в проточный реактор в количестве 0,5 г при скорости потока 7,2 л/час, температуре 750oC и составе реакционной смеси H2O/CH4 = 2 через 3 часа после пребывания в реакционной смеси. Активность в реакции полного окисления метана определяли для аналогичной температуры, навеске и фракции каталитического покрытия в безградиентных условиях в потоке смеси 1% метана в воздухе при скорости потока 10 л/час.

Как видно из таблицы, наибольшей активностью и в реакции конверсии, и в реакции полного окисления обладают покрытия, содержащие платиновые металлы.

Для покрытий, не содержащих платиновые металлы, наиболее активны никельсодержащие композиции, стабилизированные редкоземельными элементами. В целом, приведенные в таблице данные по активности подтверждают возможность осуществления процесса конверсии с помощью предлагаемого каталитического элемента как при нанесении активного компонента на одну из сторон трубки, так и при нанесении активного компонента на обе стороны. При этом на каталитическом элементе может протекать либо только каталитический процесс конверсии, либо одновременно два каталитических процесса конверсии и полного окисления по разные стороны непористого трубчатого субстрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРОЦЕССА ФИШЕРА-ТРОПША | 1998 |

|

RU2136366C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ И ОКСИДА УГЛЕРОДА | 1998 |

|

RU2131774C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА | 1998 |

|

RU2132231C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2080918C1 |

| КАТАЛИЗАТОР (ЕГО ВАРИАНТЫ) И ПРОЦЕСС ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1997 |

|

RU2144844C1 |

| ИНФРАКРАСНЫЙ ИЗЛУЧАТЕЛЬ, СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА ГОРЕНИЯ УГЛЕВОДОРОДНОГО ГАЗОВОГО ТОПЛИВА И СПОСОБ ПРИГОТОВЛЕНИЯ СЛОЖНОЙ КЕРАМИКИ, АКТИВИРОВАННОЙ КАТАЛИЗАТОРОМ | 1996 |

|

RU2110015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНОГО МАТЕРИАЛА | 1993 |

|

RU2064889C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| СПОСОБ ПРЯМОГО ВЫДЕЛЕНИЯ ЭЛЕМЕНТНОЙ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩИХ ГАЗОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142906C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1996 |

|

RU2103057C1 |

Настоящее изобретение относится к технической химии, а именно к способу приготовления катализатора конверсии метана и других углеводородов водяным паром или двуокисью углерода при производстве синтез-газа, содержащего СО и Н2. Описывается способ приготовления катализатора конверсии углеводородов в виде каталитической трубки с нанесенным на стенку каталитическим слоем, включающий использование в качестве соединений-предшественников растворов солей, которые наносятся на стенку трубки и образуют при прокаливании восстанавливающиеся и невосстанавливающиеся в водороде оксиды. Предлагаемый способ отличается тем, что в качестве соединений-предшественников используют порошкообразные вещества, состоящие из нелетучих, нерастворимых или малорастворимых соединений переходных металлов 4 периода Периодической таблицы или их смесей и/или редкоземельных элементов или их смесей, и/или платиновых металлов или их смесей и алюминия или различные сочетания всех индивидуальных и смешанных соединений вышеперечисленных элементов, а процесс приготовления каталитического слоя включает смешение порошков, их размещение в формовочном устройстве, проницаемом для газообразных веществ, вместе с металлической трубкой, обработку в окислительной и/или влажной атмосфере формовочного устройства вместе с порошкообразными компонентами и металлической трубкой с последующим извлечением полученного изделия в виде трубки с каталитическим слоем, его сушкой и прокаливанием, при этом каталитический слой представляет собой высокопористое, толстослойное, самозакрепляющееся покрытие толщиной 0,6 - 10,0 мм, нанесенное на внешнюю и/или внутреннюю поверхность трубки. Технический результат - увеличение активности и стабильности каталитического слоя, снижение материалоемкости каталитического элемента, упрощение его изготовления. 8 з.п.ф-лы, 1 ил, 1 табл.

| US 4019969 A, 26.04.77 | |||

| Способ приготовления катализатора для конверсии углеводородов | 1987 |

|

SU1505576A1 |

| RU 2062402 C1, 20.06.96 | |||

| US 4771029 A, 13.09.88 | |||

| US 4046712 A, 06.09.97 | |||

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2000 |

|

RU2188251C2 |

| Высоковольтный предохранитель | 1936 |

|

SU50363A1 |

| Устройство для подачи порошкообразного материала в ствол детонационной установки | 1975 |

|

SU582004A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

1999-11-20—Публикация

1998-07-20—Подача