Изобретение относится к оптическому приборостроению, в частности к технике нанесения бликозащитных покрытий на нерабочие поверхности оптических деталей.

В настоящее время известно окрашивание нерабочих поверхностей оптических деталей кисточкой вручную, что предопределяет низкое качество и эффективность этой операции, так как таким способом невозможно нанести слой краски одинаковой толщины на нерабочие поверхности оптических деталей.

Известно автоматическое устройство для нанесения бликозащитной краски на нерабочие поверхности тел вращения оптических деталей, содержащее краскоприемник, механизм для окрашивания деталей, состоящий из системы валиков, патрон для установки деталей и механизм транспортировки и подачи деталей.

Валики механизма окрашивания находятся в фиксированном положении в процессе работы. При окраске перемещается лишь линза, которая подводится то к одному, то к другому валику окрашивающего устройства для последовательной окраски только двух из существующих нерабочих поверхностей профиля линзы.

В настоящее время в связи с многообразием профилей нерабочих поверхностей линз и выпуска их в больших количествах существует необходимость в повышении качества обработки и окраски нерабочих поверхностей и ускорения процесса окраски линз.

Задача изобретения достигается тем, что в автоматическом устройстве для нанесения бликозащитной краски на нерабочие поверхности тел вращения оптических деталей, содержащем краскоприемник, механизм окрашивания деталей, состоящий из системы валиков, патрон для установки деталей и механизм транспортировки и подачи деталей, согласно изобретению система валиков выполнена с возможностью дискретного разворота относительно деталей на угол, выбранный равным 0 - 180o, и возвратно-поступательного движения в горизонтальной плоскости в двух взаимно перпендикулярных направлениях, количество валиков выбрано не меньшим пяти при соотношении их диаметров 3:1:2:2:2, а механизм транспортировки и подачи выполнен в виде автоматического захвата и кассеты.

Кроме того, кассета может быть выполнена с двумя рядами посадочных отверстий для деталей, причем диаметры отверстий одного ряда выбраны равными друг другу, а другого - большими диаметра детали, при этом кассета установлена с возможностью дискретной подвижки на величину расстояния между центрами посадочных отверстий.

Выполнение окрашивающего механизма указанным образом позволит в процессе окрашивания разворачивать систему валиков относительно детали на углы в пределах 0 - 180o с подводами и отводами системы валиков, появится возможность окрашивать многопрофильные нерабочие поверхности деталей, такие как, например, конические, цилиндрические, кольцевые, шаровые, параболические, эллиптические, тороидальные и другие.

В то же время количество и соотношение диаметров валиков позволит получить на накатном (нижнем) валике хорошо растертый равномерный слой краски требуемой толщины. Выполнение механизма транспортировки и подачи деталей указанным образом обеспечивает лучшую сохранность нанесенного слоя краски до высыхания и автоматизирует процесс подачи деталей.

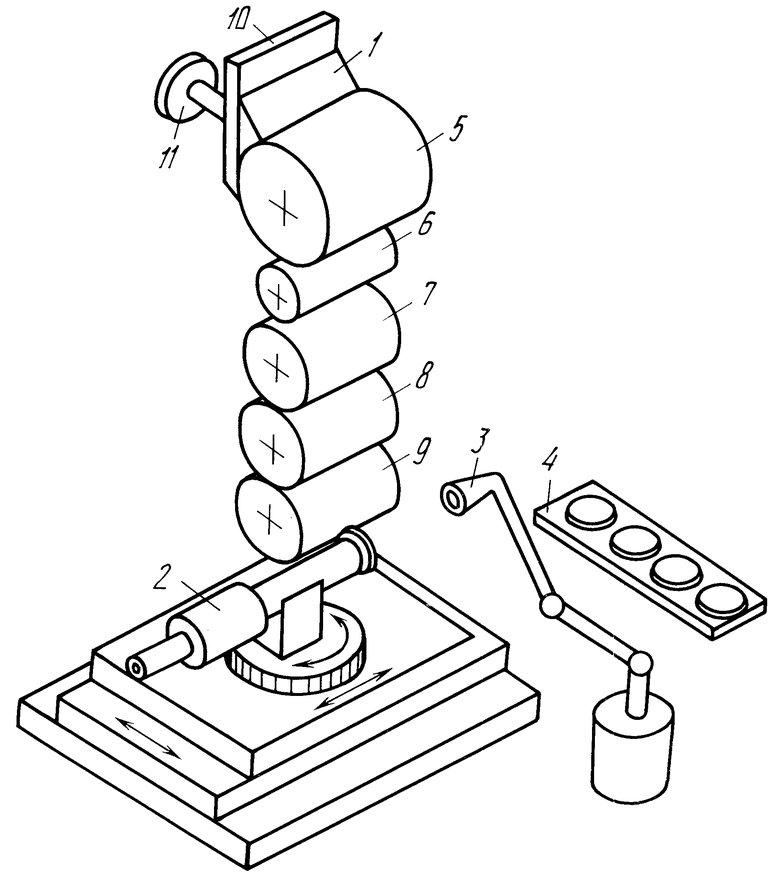

Сущность изобретения поясняется чертежом, на котором изображена схема автоматического устройства для нанесения бликозащитной краски на нерабочие поверхности тел вращения оптических деталей.

Устройство содержит краскоприемник 1, механизм окрашивания деталей, состоящий из системы валиков, вакуумный патрон 2 для установки деталей и механизм транспортировки и подачи деталей в виде автоматического захвата 3 с вакуумной присоской и кассеты 4.

Система валиков включает дукторный валик 5, передаточный валик 6, приемный валик 7, раскатный валик 8 и накатной валик 9 и выполнена с возможностью дискретного разворота относительно деталей на угол, выбранный равным 0 - 180o, и возвратно-поступательного движения в горизонтальной плоскости в двух взаимно перпендикулярных направлениях.

Количество валиков 5, 6, 7, 8 и 9 выбрано не меньшим пяти при соотношении их диаметров 3:1:2:2:2.

Кассета 9 выполнена с двумя рядами посадочных отверстий для деталей, причем диаметры отверстий одного ряда выбраны равными друг другу, другого - большими диаметра деталей, при этом кассета 9 установлена с возможностью дискретной подвижки на величину расстояния между центрами посадочных отверстий.

Устройство содержит также нож 10 и регулировочный винт 11 для регулирования зазора дукторным валиком 5 и ракельным ножом 10.

Автоматическое устройство работает следующим образом.

Краска (например, печатная краска 2516-01, 2516-03 ЭЛИТО) из краскоприемника 1 в количестве, определяемом величиной зазора между дукторным валиком 5 и ракельным ножом 10 поступает на дукторный валик 5. В данном конкретном случае диаметр дукторного валика 5 составляет 60 мм. Передача порции краски с дукторного валика 5 на валик 7, осуществляется передаточным валиком 6 с диаметром 20 мм (в 3 раза меньше диаметра дукторного валика 5). Раскатный валик 8 осуществляет раскатку краски и передачу ее на накатной валик 9 (диаметры этих валиков 8 и 9 составляют 40 мм, что в 2 раза больше диаметра передаточного валика 6).

Соотношением диаметров и количеством валиков формируется на накатном валике оптимальный слой краски, который позволяет получить на детали слой краски толщиной 2 - 3 мм (на сегодняшний день вручную кисточкой можно получить слой от 50 до 100 мкм).

Перед окраской детали укладывают в дискрентно-перемещающуюся кассету 4. Кассета 4 выполнена в виде плоской пластины с двумя рядами неравных диаметров посадочных мест для деталей. Диаметры отверстий, которые больше диаметра детали, предназначены для окрашенных деталей, а диаметры посадочных мест, равные диаметру детали, предназначены для деталей неокрашенных.

Автоматический захват 3 с помощью воздушной присоски забирает деталь из кассеты и устанавливает на вакуумный патрон и отводится, после чего систему валиков разворачивают на требуемый угол относительно окрашиваемой поверхности и подводят к ней.

Деталь при соприкосновении с накатным валиком 9 для хорошей окраски должна сделать 5-7 оборотов, после чего валики отводятся. Эту операцию повторяют до полной окраски всех нерабочих поверхностей линзы.

После окраски автоматический захват 3 снимает линзу с вакуумного патрона 2 и переносит ее обратно в кассету 4, но в отверстие с большим диаметром, чем диаметр линзы, чтобы не повредить ее окрашиваемые поверхности.

По мере того, как кассета 4 будет заполнена окрашенными деталями, кассету 4 следует установить в термостат для сушки по заданной технологии (не показано).

Таким образом, данное устройство позволяет с одной установки детали окрасить все нерабочие поверхности линз любого профиля: конические, цилиндрические, кольцевые, шаровые, параболические, эллиптические и др. При этом толщина слоя краски на детали составляет 2 - 3 мкм, что обеспечивает сохранность точности центровки линз при насыпном методе сборки. В отечественной промышленности в настоящее время не выполняются технические требования к детали для качественной сборки объективов и окуляров насыпным методом, так как для такой сборки требуется тонкий равномерный слой и хорошая округлость линзы.

Устройство устраняет эти недостатки и позволяет производить сборку деталей, округленных по шестому квалитету точности и окрашенных по предлагаемому способу в металлические оправки с отверстием, выполненным по шестому квалитету точности, например объективов Т-57.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАКЕТА ПЕЧАТНОЙ ШКАЛЫ ДЛЯ МАГНИТОЭЛЕКТРИЧЕСКИХ ПРИБОРОВ | 1992 |

|

RU2036436C1 |

| ОБЪЕКТИВ С ДИСКРЕТНЫМ ИЗМЕНЕНИЕМ ФОКУСНОГО РАССТОЯНИЯ ДЛЯ БЛИЖАЙШЕЙ ИК-ОБЛАСТИ СПЕКТРА | 1994 |

|

RU2079154C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ С МЕТАЛЛИЧЕСКИХ ПОЛОС | 1996 |

|

RU2111816C1 |

| ШПИНДЕЛЬНАЯ ГОЛОВКА | 1992 |

|

RU2053044C1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ | 1994 |

|

RU2081734C1 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ РОТОРОВ ТУРБИН И СПОСОБ ЕЕ СБОРКИ | 1996 |

|

RU2117195C1 |

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ХИРУРГИИ | 1990 |

|

RU2040214C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2070492C1 |

| ПРИБОР ДЛЯ НАБЛЮДЕНИЯ В НОЧНЫХ УСЛОВИЯХ | 1994 |

|

RU2082203C1 |

Использование: в технике нанесения покрытий. Сущность изобретения: в автоматическом устройстве для нанесения бликозашитной краски на нерабочие поверхности тел вращения оптических деталей система валиков выполнена с возможностью дискретного разворота относительно деталей на угол, выбранный равным 0 - 180o, и возвратно-поступательного движения в горизонтальной плоскости в двух взаимно перпендикулярных направлениях. Количество валиков выбрано не меньшим пяти при соотношении их диаметров 3: 1: 2: 2: 2. Механизм транспортировки и подач выполнен в виде автоматического захвата и кассеты. Касета выполнена с двумя рядами посадочных отверстий для деталей. Диаметры отверстий одного ряда выбраны равными друг другу, а другого - большими диаметра деталей. Кассета установлена с возможностью дискретной подвижки на величину расстояния между центрами посадочных отверстий. 1 з.п. ф-лы. 1 ил.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1998-05-10—Публикация

1992-10-15—Подача