Изобретение относится к прокатному производству и может быть использовано преимущественно в качестве рабочей клети кварто для прокатки листового металла.

Известна рабочая клеть прокатного стана (аналог), включающая станины, рабочие и опорные валки с подушками, снабженными облицовочными планками, и устройства для горизонтального распора клети, расположенные между подушками рабочих валков, и станинами по одну сторону от ее оси [1].

Недостатком аналога является применение в качестве устройств для горизонтального распора клиньев, установленных в подушках опорных валков. В процессе эксплуатации из-за малого угла клиньев происходит заклинивание подушек рабочих валков в подушках опорных, что вызывает деформацию подушек рабочих валков, быстрый выход из строя из подшипников и затрудняет перевалки. Кроме того, из-за установки подушек рабочих валков в подушках опорных практически не обеспечивается горизонтальный распор клети, так как между подушками опорных валков и станинами сохраняются боковые зазоры. Это вызывает появление продольных динамических нагрузок на подушки и их подшипники в периоды захвата полосы валками и выхода ее из клетки, быстрый износ и разрушение облицовочных планок, подушек и их подшипников. При этом из-за неустойчивого положения валковой системы в клети и продольных колебаний валков снижаются точность прокатки и качество прокатываемого металла.

Наиболее близким технически решением (прототипом) является рабочая клеть прокатного стана, включающая станины, рабочие и опорные валки с подушками, снабженными облицовочными планками, и устройство для горизонтального распора клети, расположенные между подушками рабочих валков и станинами, и выполненные в виде гидравлической камеры высокого давления (сильфона), состоящей из упругой тороидальной оболочки, геометрично закрытой с обеих сторон плитами [2].

Прототип обладает следующими недостатками.

Устройства для горизонтального распора свободно установлены между подушками и станинами, что требует дополнительных трудозатрат на их снятие и установку в клеть при каждой перевалке, увеличивает продолжительность перевалок и снижает производительность прокатного стана.

Плиты сильфонов сопряжены с различными элементами клети - подушками и станинами. При прокатке вследствие относительных-вертикальных и осевых (вдоль оси рабочих валков) перемещений подушек, возникающих из-за упругих деформаций клети и осевых нагрузок, происходят относительные перемещения плит сильфонов в параллельных вертикальных плоскостях. Это приводит к быстрому разрушению соединений плит с тороидальной оболочкой сильфонов и выходу их из строя. В результате исчезает горизонтальный распор клети, и образуются боковые зазоры между подушками и станинами. Появляются большие динамические нагрузки на валки и их подшипники. Это приводит к поломке валков, разрушению подшипников, аварийным простоям и снижению производительности прокатного стана. Продольные колебания валков в поле боковых зазоров между подушками и станинами приводят к появлению периодической продольной разнотолщинности и снижению качества прокатываемых полос. Возникают утечки масла из гидросистемы подачи рабочей жидкости к сильфонам, что приводит к увеличению эксплуатационных затрат и ухудшению экологической обстановки в прокатном цехе.

В прототипе плиты сильфонов непосредственно контактируют с облицовочными планками станин и подушек. Это приводит к быстрому и неравномерному износу плит по толщине, что в процессе эксплуатации вызывает появление непараллельности плит, соединенных с тороидальной оболочкой. В результате ухудшаются условия работы соединений оболочки с плитами, что вызывает их разрушение, образование неплотностей и течей масла через сильфон, нарушение горизонтального распора клети и связанные с этим отрицательные последствия.

Целью изобретения является повышение качества прокатываемого металла, надежности оборудования клети, производительности прокаткого стана и сокращение эксплуатационных затрат за счет повышения надежности устройств для горизонтального распора клети

Поставленная цель достигается тем, что сильфоны установлены в гнездах, выполненных на боковых поверхностях подушек, внутренняя плита сильфона закреплена на дне гнезда, на наружной плите с помощью байонетного безболтового соединения закреплена износостойкая защитная планка, взаимодействущая с ответной планкой станины, в планке наружной плиты выполнено сквозное отверстие, в котором расположена головка винтового фиксатора, завинченного в подвижную плиту, тороидальную оболочку сильфона охватывает цилиндрический кожух с внутренним направляющим пояском, взаимодействующим по подвижной посадке с торцевой цилиндрической поверхнсотью подвижной плиты, у основания кожуха выполнен фланец, которым он закреплен болтами на неподвижной плите, снаружи устройство для горизонтального распора закрыто облицовочной планкой подушки, в которой выполнено отверстие для размещения кожуха, а на боковой поверхности подушки под углом к ее горизонтальной оси выполнена прорезь, соединенная с гнездом, в которой установлены приемный патрубок быстроразъемного соединения и штуцер для подвода рабочей жидкости к сильфону.

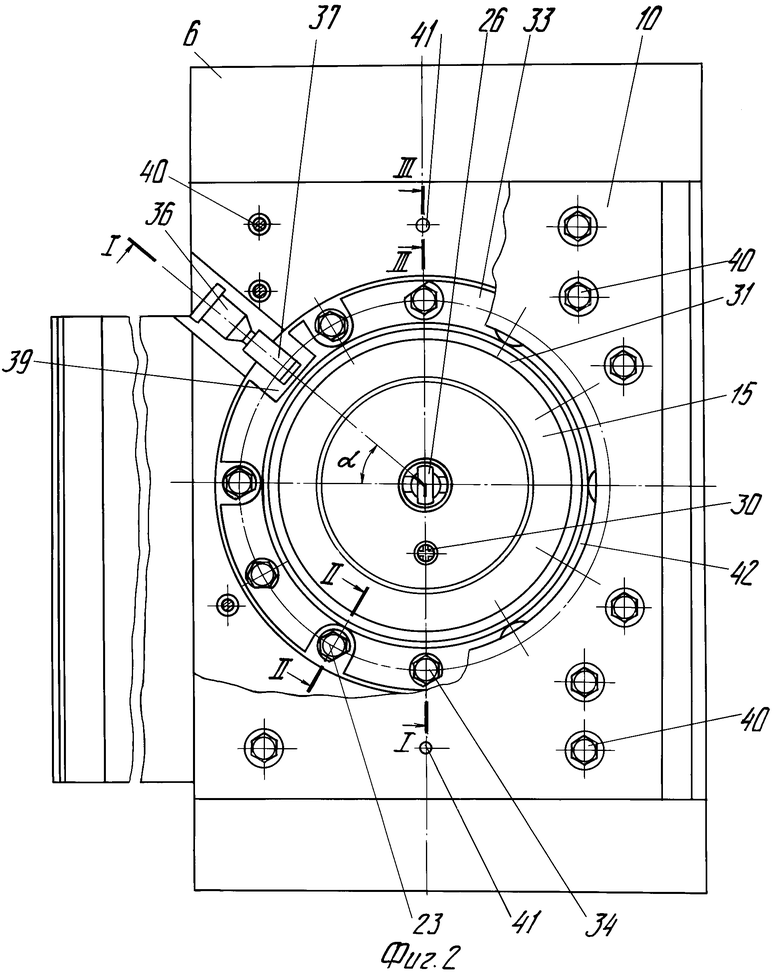

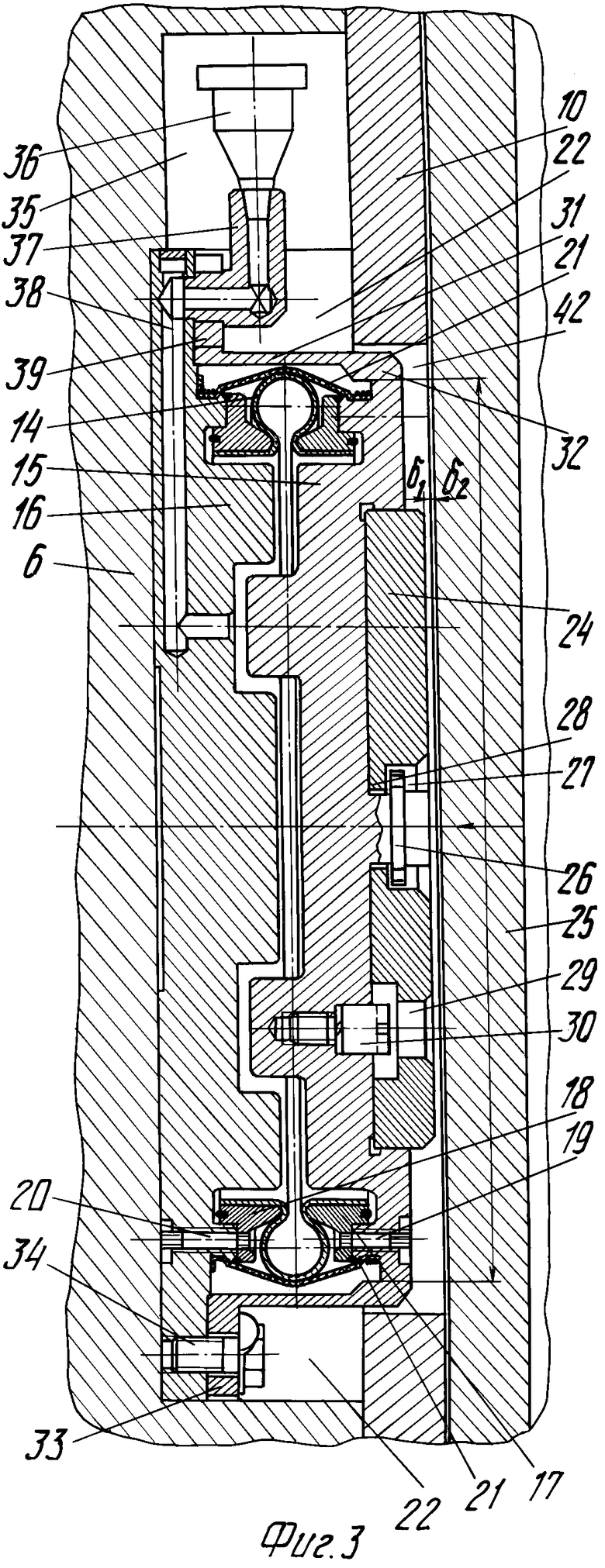

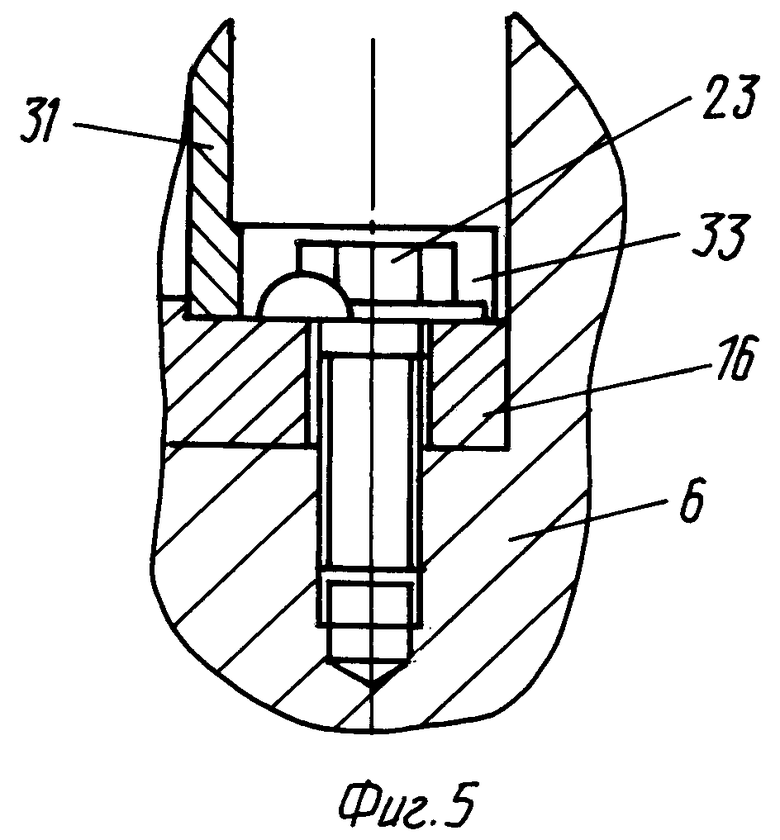

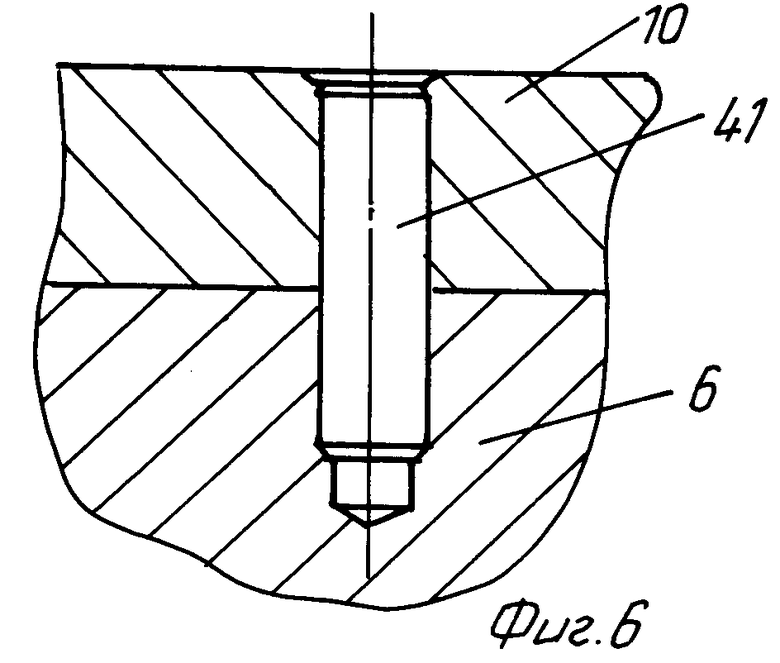

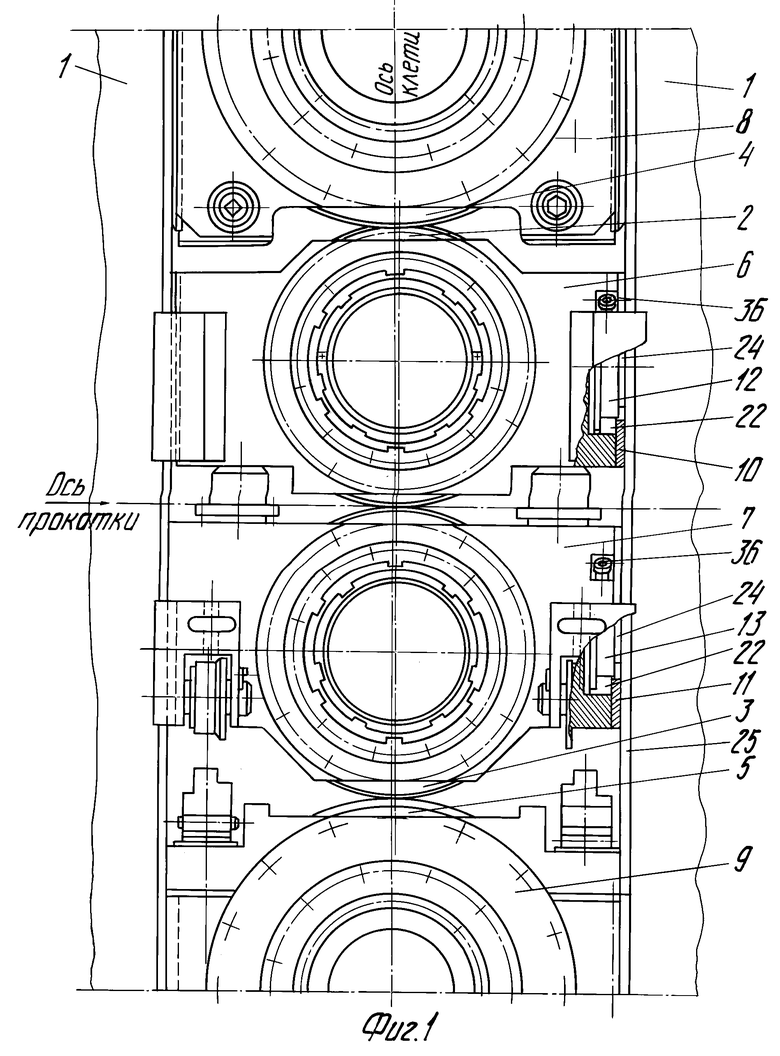

На фиг. 1 изображена рабочая клеть прокатного стана, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1 (увеличен); на фиг. 3 - разрез по линии I-I на фиг. 2 (увеличен); на фиг. 4 - вид по стрелке Б на фиг. 3 (развернут на 90o и увеличен); на фиг. 5 - сечение по линии II-II на фиг. 2 (увеличено); на фиг. 6 - сечение по линии III-III на фиг. 2 (увеличено).

Рабочая клеть прокатного стана включает станины 1, рабочие валки 2, 3, опорные валки 4, 5, подушки 6, 7 рабочих валков и подушки 8, 9 - опорных валков. На боковых поверхностях подушек рабочих валков установлены сменные облицовочные планки 10, 11. Облицовочные планки установлены также на подушках опорных валков,

По одну сторону от оси клети между подушками рабочих валков и станинами установлены устройства 12, 13 для горизонтального распора клети. На чистовых клетях непрерывных широкополосных станов эти устройства целесообразно устанавливать со стороны входа полосы в клеть, так как в момент захвата полосы валки с подушками в поле боковых зазоров между подушками и станинами перемещаются против хода прокатки. В этом случае первый удар подушек о станины будет восприниматься и демпфироваться устройствами горизонтального распора, и сила последующего удара о противоположные стойки станины будет существенно уменьшена.

На черновых клетях устройства горизонтального распора более целесообразно устанавливать со стороны выхода металла из клети. Это обусловлено тем, что первый удар подушек о станины из-за большей кинетической энергии прокатываемых слябов воспринимают стойки станин, расположенные со стороны выхода металла, и демпфирование ударов при таком расположении устройств оказывается более эффективным. На фиг. 1 показано именно такое расположение устройств.

Устройство для горизонтального распора клети выполнено в виде гидравлической камеры высокого давления (сильфона) (фиг. 3), состоящей из упругой тороидальной оболочки 14, герметично закрытой наружной плитой 15 и внутренней плитой 16. Крепление оболочки 14 к плитам осуществляется с помощью промежуточных колец 17 и 18, к которым герметично приварены цилиндрические выходные патрубки оболочки. Кольца 17 и 18 в свою очередь закреплены на плитах с помощью шпилек 19, 20; при этом наружные стыки колец с плитами для герметичности также обварены кольцевым швом. Для защиты оболочки от воздействия агрессивных сред, пыли и окалины она закрыта обечайкой 21 из масло-жаростойкой резины, закрепленной на плитах 15 и 16.

Сильфоны установлены в гнездах 22, выполненных на боковых поверхностях подушек 6 и 7 рабочих валков. Внутренняя плита 16 сильфона закреплена на дне гнезда с помощью болтов 23 с фиксирующими шайбами (фиг 5). На наружной плите 15 в центральной ее расточке с помощью байонетного безболтового соединения закреплена износостойкая защитная планка 24, взаимодействующая с ответной планкой 25 станины 1. Байонетное соединение включает центральный выступающий захват 26, выполненный на наружной плите 15. В планке 24 выполнено центральное ступенчатое отверстие. Через отверстие меньшего диаметра профрезерован паз 27. При этом ширина паза a равна диаметру меньшего отверстия. Ширина b захвата 26 меньше ширины паза. В результате фрезеровки на планке 24 образуются сегментные выступы 28. При соединении планки 24 с наружной плитой 15 планка пазом 27 надевается на захват 26 плиты 15, разворачивается на 90o и удерживается на ней благодаря зацеплению выступов 28 с концевыми участками захвата 26 (фиг. 4).

В планке 24 наружной плиты 15 выполнено сквозное отверстие 29, в котором расположена головка винтового фиксатора 30, завинченного в наружную плиту 16. Фиксатор 30 исключает разворот планки 24 относительно наружной плиты 15 и выход из зацепления захвата 26 с сегментными выступами 28 байонетного соединения. Благодаря применению такого соединения обеспечивается возможность быстрой замены планки 24 с минимальной трудоемкостью. При замене планки через отверстие 29 вывинчивают фиксатор 30, разворачивают пленку на 90o, выводя сегментные выступы 28 из зацепления с захватом 26 и извлекают планку из расточки в наружной плите 15. Байонетное соединение обладает высокой надежностью и характеризуется простотой конструкции, что очень важно для обеспечения эффективной работы прокатной клети. Возможность быстрой замены способствует поддержанию требуемой толщины планки 24 и обеспечению ее параллельности с ответной планкой 25 станины клети. Благодаря этому обеспечивается параллельность плит 15 и 16, улучшаются условия работы сильфонов, повышается надежность распорных узлов, обеспечивается стабилизация заданного режима прокатки, повышается качество прокатываемых полос и производительность прокатного стана.

Тороидальную оболочку 14 снаружи охватывает цилиндрический кожух 31, предохраняющий ее от внешних повреждений при эксплуатации, замене распорного узла и перевалках. На кожухе изнутри выполнен направляющий поясок 32 диаметром Dк, взаимодействующий по подвижной посадке с торцевой цилиндрической поверхностью наружной плиты 15 (фиг. 3). Благодаря этому исключаются относительные параллельные перемещения наружной и внутренней плит 15 и 16 сильфона, что исключает разрушение их соединений с тороидальной оболочкой 14, утечки масла, выход из строя распорных узлов, аварийные отказы оборудования и простои стана. При этом повышаются производительность стана и качество прокатываемых полос.

У основания кожуха выполнен фланец 33, которым он закреплен болтами 34 на внутренней плите 16 сильфона. Конструкция распорного узла позволяет демонтировать кожух 31, не снимая с подушки сильфон. Для этого во фланце 33 кожуха выполнены прорези (фиг. 5), в которых расположены головки болтов 23, непосредственно упирающиеся во внутреннюю плиту 16. Болты 34 не связаны с подушкой 6, и кожух после их выкручивания может быть снят с плиты без демонтажа сильфона. Такая конструкция крепления кожуха повышает надежность и ремонтопригодность узла горизонтального распора. Благодаря такой конструкции подушки также может быть заменена без снятия сильфона резиновая обечайка 21. Для этого необходимо снять только планку 10 (или 11) и кожух 31.

На боковой поверхности подушки под углом α к ее горизонтальной оси выполнена прорезь 35, соединенная с гнездом 22 для установки сильфона. В прорези расположен приемный патрубок 36 быстроразъемного соединения, соединенный со штуцером 37 подвода рабочей жидкости к сильфону. Жидкость от штуцера 37 по каналу 38 во внутренней плите 16 сильфона подается в полость тороидальной оболочки 14. Для размещения штуцера 37 во фланце 33 кожуха 32 выполнена прорезь 39.

Снаружи устройство для горизонтального распора закрыто облицовочной планкой 10 (или 11), закрепленной на подушке 6 (или 7) болтами 40 (фиг. 2). Планка фиксируется от смещения в плоскости контакта с подушкой штифтами 41. В планке выполнено отверстие 42 для размещения кожуха 31.

Выполнение прорези 35 под углом α к горизонтальной оси подушки и расположение в ней приемного патрубка 36 быстроразъемного соединения и штуцера 37 в сочетании с их укрытием облицовочной планкой 10 обеспечивает свободный доступ обслуживающего персонала к патрубку при одновременной надежной его защите от повреждений в процессе эксплуатации и при перевалках. При размещении же патрубка на горизонтальной оси подушки из-за небольшой толщины ее стенки он выходит за габариты подушки и может быть поврежден строповочными канатами или другими средствами обслуживания. Установка патрубка 36 штуцера 37 под углом к оси подушки выполняется просто на существующих подушках и не требует больших трудозатрат. Кроме того, благодаря этому обеспечивается унификация распорных узлов, применяемых на подушках верхнего и нижнего рабочих валков, конструкция которых различна. Это способствует повышению надежности, эксплуатационной пригодности и снижению затрат на эксплуатацию распорных узлов

Устройство для горизонтального распора клети работает следующим образом.

До начала прокатки и подвода рабочей жидкости к сильфонам планки 24 наружных плит утоплены в отверстиях 42 облицовочных планок 10 и 11 подушек на глубину δ1 и не выступают за габариты подушек (фиг. 3). Это обеспечивает свободный ввод подушек в проемы станин при завалке. Завалка осуществляется при технологическом зазоре δ2 между планками 10, 11 подушек и планками 25 станин.

При подаче рабочей жидкости под давлением в полости тороидальных оболочек 14 они расширяются, и подвижные плиты перемещаются до уопра планок 24 в облицовочные планки 25 станин. При этом противоположные планки подушек 6, 7 упираются в планки противоположных стоек станин, между подушками и станинами выбираются боковые зазворы и возникает горизонтальный распор клети. Благодаря этому при прокатке отсутствуют продольные колебания подушек в проемах станин в поле боковых зазоров δ2 и не возникают удары подушек о станины. Улучшаются условия работы валков и их подшипниковых узлов и повышается долговечность оборудования клети. Сокращаются аварийные простои и повышается производительность прокатного стана. Отсутствие продольных колебаний валков с подушками уменьшает продольную разнотолщинность и повышает качество прокатываемых полос. Герметичность распорных узлов исключает утечки масла из гидросистемы, сокращает эксплуатационные расходы и улучшает экономическую обстановку в прокатном цехе.

При вывалке валков перекрывается подача жидкости к сильфонам, и под действием упругих свойств тороидальных оболочек 14 наружные плиты 15 с планками 24 перемещаются внутрь гнезд 22 в подушках. Между их облицовочными планками 10, 11 и планками 25 станин образуются монтажные зазоры δ2 , и валки с подушками могут быть свободно извлечены из проемов станин. Быстроразъемные соединения с подводящими патрубками 36 обеспечивают быстрое разъединение и соединение шлангов подачи жидкости к сильфонам, что обеспечивает простоту и сокращение продолжительности перевалок. Расположение защитной планки 24 наружной плиты 15 сильфона в отверстии 42 планки подушки в нерабочем состоянии исключает случайные повреждения сильфонов и повышает их надежность.

В процессе прокатки при задаче в клеть каждой полосы под действием усилия прокатки возникают вертикальные перемещения подушек, вызванные упругой деформацией клети. В этом случае при горизонтальном распоре клети между планками 24 сильфонов и планками 25 станин возникают силы трения, увеличивающие износ планок. С целью уменьшения износа планок для создания гидрораспора клети используется та же гидросистема, что и для гидроцилиндров уравновешивания подушек верхнего рабочего валка, с одним общим гидроаккумулятором. В этом случае при задаче полосы в валки и вертикальной деформации клети давление в гидросистеме снижается примерно на 70% от номинального, и в период перемещения подушек с валками усилие горизонтального распора снижается. Соответственно снижаются усилие трения на контакте планок 24 и 25 и износ планок. После захвата полосы подушки занимают устойчивое положение, и устройства для горизонтального распора эффективно выполняют свои функции.

В случае аварийного выхода из строя устройств для распора клети наружные плиты 15 с планками 24 автоматически утапливаются внутрь гнезд 22 в подушках, и клеть может продолжать прокатку в обычном режиме без гидрораспора и без аварийной остановки прокатного стана до очередной перевалки валков. В этом случае осуществляется контактное взаимодействие планок 10, 11 подушек 6, 7 с планками 25 станин 1 в поле технологических зазоров δ2.

Таким образом, предлагаемая конструкция рабочей клети обеспечивает достижение поставленной цели изобретения и характеризуется высокими эксплуатационными показателями, способствующими ее широкому распространению в прокатном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПОРНЫЙ УЗЕЛ ПРОКАТНОЙ КЛЕТИ | 1997 |

|

RU2110340C1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2008 |

|

RU2376090C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2002 |

|

RU2229351C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2147949C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2120829C1 |

| ОБЛИЦОВОЧНАЯ БИМЕТАЛЛИЧЕСКАЯ ПЛАНКА ПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2263580C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 2005 |

|

RU2308328C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2121898C1 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2391157C1 |

Изобретение относится к прокатному производству и может быть использовано преимущественно в качестве рабочей клети кварто для прокатки листового металла. Цель изобретения - повышение качества прокатываемого металла, надежности оборудования клети, производительности прокатного стана и сокращение эксплуатационных затрат. В рабочей клети прокатного стана, включающей станины, рабочие и опорные валки с подушками, снабженными облицовочными планками, и устройства для горизонтального распора клети, расположенные по одну сторону от ее оси между подушками рабочих валков и станинами, и выполненные в виде гидравлической камеры высокого давления (сильфона), состоящей из упругой тороидальной оболочки герметично закрытой наружной и внутренней плитами, согласно изобретению сильфоны установлены в гнездах, выполненных на боковых поверхностях подушек, внутренняя плита сильфона закреплена на дне гнезда, на наружной плите с помощью байонетного безболтового соединения закреплена износостойкая защитная планка, взаимодействующая с ответной планкой станины, в планке наружной плиты выполнено сквозное отверстие, в котором расположена головка винтового фиксатора, завинченного в наружную плиту, тороидальную оболочку сильфона охватывает цилиндрический кожух с внутренним направляющим пояском, взаимодействующим по подвижной посадке с торцевой цилиндрической поверхностью наружной плиты, у основания кожуха выполнен фланец, которым он закреплен болтами на внутренней плите, снаружи устройство для горизонтального распора закрыто облицовочной планкой подушки, в которой выполнено отверстие для размещения кожуха, а на боковой поверхности подушки под углом к ее горизонтальной оси выполнена прорезь, соединенная с гнездом, в которой установлен приемный патрубок быстроразъемного соединения и штуцер для подвода рабочей жидкости к сильфону. 6 ил.

Рабочая клеть прокатного стана, включающая станины, рабочие и опорные валки с подушками, снабженными облицовочными планками, и устройства для горизонтального распора клети, расположенные по одну сторону от ее оси между подушками рабочих валков и станинами и выполненные в виде гидравлической камеры высокого давления (сильфона), состоящей из упругой тороидальной оболочки, герметично закрытой наружной и внутренней плитами, отличающаяся тем, что сильфоны установлены в гнездах, выполненных на боковых поверхностях подушек, внутренняя плита сильфона закреплена на дне гнезда, на наружной плите с помощью байонетного безболтового соединения закреплена износостойкая защитная планка, взаимодействующая с ответной планкой станины, в планке наружной плиты выполнено сквозное отверстие, в котором расположена головка винтового фиксатора, завинченного в наружную плиту, тороидальную оболочку сильфона охватывает цилиндрический кожух с внутренним направляющим пояском, взаимодействующим по подвижной посадке с торцевой цилиндрической поверхностью наружной плиты, у основания кожуха выполнен фланец, которым он закреплен болтами на внутренней плите, снаружи устройство для горизонтального распора закрыто облицовочной планкой подушки, в которой выполнено отверстие для размещения кожуха, а на боковой поверхности подушки под углом к ее горизонтальной оси выполнена прорезь, соединенная с гнездом, в которой установлены приемный патрубок быстроразъемного соединения и штуцер для подвода рабочей жидкости к сильфону.

| SU, авторское свидетельство, 959858, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 863032, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-10—Публикация

1997-05-15—Подача