Изобретение относится к прокатному производству и может быть использовано в качестве защитной облицовочной планки внутренних боковых поверхностей станин прокатных клетей и взаимодействующих с ними боковых поверхностей подушек прокатных валков.

Известна облицовочная биметаллическая планка прокатной клети (аналог), состоящая из двух слоев различного металла - несущего слоя из малоуглеродистой незакаливаемой стали и плакирующего слоя из закаливаемой инструментальной стали.

Такое выполнение планки обеспечивает возможность получения требуемой твердости плакирующего слоя при закалке без изменения твердости несущего слоя (Журнал "Черные металлы", 2000 г., август, с.27-31).

Недостатком планки является применение несущего слоя из стали повышенной твердости. При использовании такой планки на поверхности станины прокатной клети или подушки, к которой планка примыкает несущим слоем, под действием продольных нагрузок, действующих на планку в периоды захвата полосы валками и выхода полосы из клети, возникают большие контурные давления, превышающие предел текучести материала станины или подушки. В результате в поверхностных слоях материала возникают пластические деформации, которые характеризуются выбиванием станины, повреждением их поверхностного слоя и увеличением боковых зазоров между подушкой и станиной. Увеличение зазоров приводит к возрастанию продольных динамических нагрузок на подушки, подшипники рабочих валков и валки, что снижает их долговечность и увеличивает расход. Выбивание и повреждение их поверхностного слоя вызывает необходимость периодического фрезерования станин в местах их сопряжения с планками, что приводит к уменьшению поперечного сечения стоек станин, увеличению "пружины" и снижению жесткости прокатной клети. При увеличении боковых зазоров между подушками и станинами возникает неопределенность положения валков в клети при прокатке, что отрицательно сказывается на точности прокатки и качестве прокатываемых полос.

Наиболее близким техническим решением (прототипом) является облицовочная биметаллическая планка прокатной клети, состоящая из двух слоев различного металла - несущего слоя из малоуглеродистой не закаливаемой стали, которым планка примыкает к защищаемой поверхности станины или подушки, и плакирующего слоя из закаливаемой стали (см. Патент Российской Федерации №2108214, М.Кл. 6 В 23 К 20/04, 1998 г., выданный по заявке №97103794/02 (003906) от 12.03.1997 г.

Недостатком прототипа является несоответствие твердостей поверхности несущего слоя планки и ответных привалочных поверхностей станины или подушки, на которых закреплена планка, а также твердостей поверхностей несущего и плакирующего слоев планки. Из-за несоответствия твердостей поверхности несущего слоя планки и ответных привалочных поверхностей станины или подушки возникают высокие контактные напряжения или в привалочных поверхностях станины или подушки, или в несущем слое планки. Первый случай соответствует повышенной твердости несущего слоя планки. В этом случае, как и при использовании аналога, возникают высокие контурные давления в станине или подушке, вызывающие пластические деформации, выбивания поверхностей стоек станин и подушек и увеличение боковых зазоров между подушками и станинами. Это, в свою очередь, приводит к возрастанию продольных динамических нагрузок на станины, подушки, подшипники валков и валки неустойчивости процесса прокатки, снижению точности прокатки и качества прокатываемых полос.

При низкой твердости несущего слоя планки происходит его смятие, что приводит к снижению ее долговечности и также увеличивает боковые зазоры и вызывает последствия, описанные выше.

При высокой твердости плакирующего слоя планок на его поверхности возникают трещины, что также снижает долговечность планок.

Задачей настоящего изобретения является повышение долговечности облицовочных биметаллических планок, устранение выбиваний и повреждений станин и подушек прокатной клети в местах установки планок, повышение долговечности прокатных валков, подушек, подшипников валков, точности прокатки и качества прокатываемых полос.

Технический результат достигается тем, что в облицовочной биметаллической планке, состоящей из двух слоев различного металла - несущего слоя из малоуглеродистой незакаливаемой стали, которым планка примыкает к защищаемой поверхности станины или подушки, и плакирующего слоя из закаливаемой стали, твердость поверхности несущего слоя составляет 0,84-0,95 твердости поверхности примыкания станины или подушки, а твердость поверхности плакирующего слоя - 2,74-4,5 твердости поверхности несущего слоя.

Изобретение поясняется чертежами, на которых изображены:

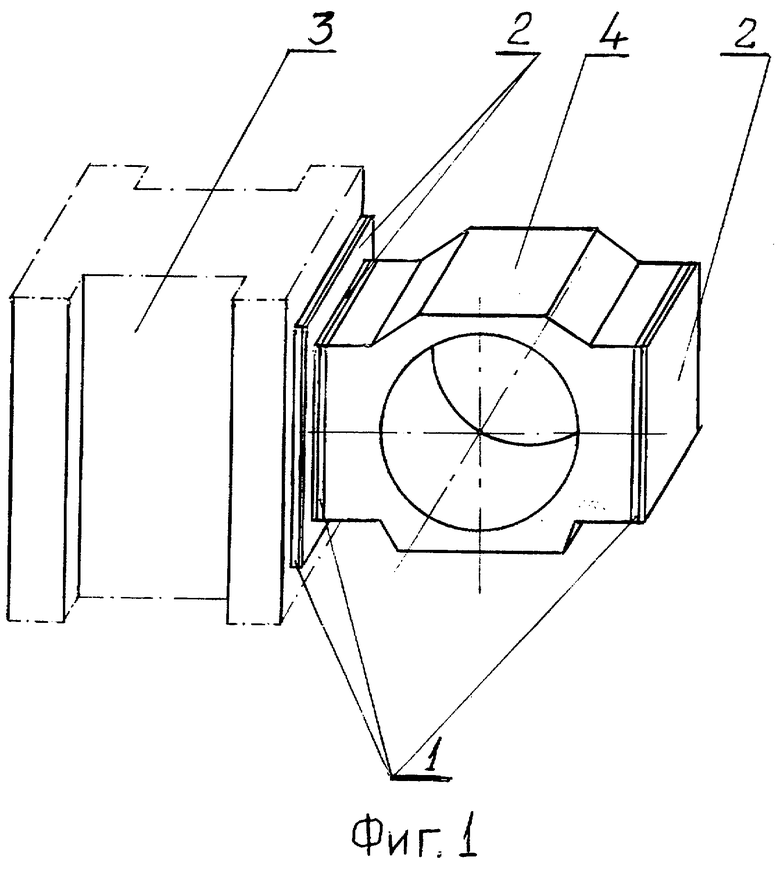

Фиг.1. Схемы относительного положения стойки станины и подушки прокатной клети при их взаимодействии через биметаллические планки.

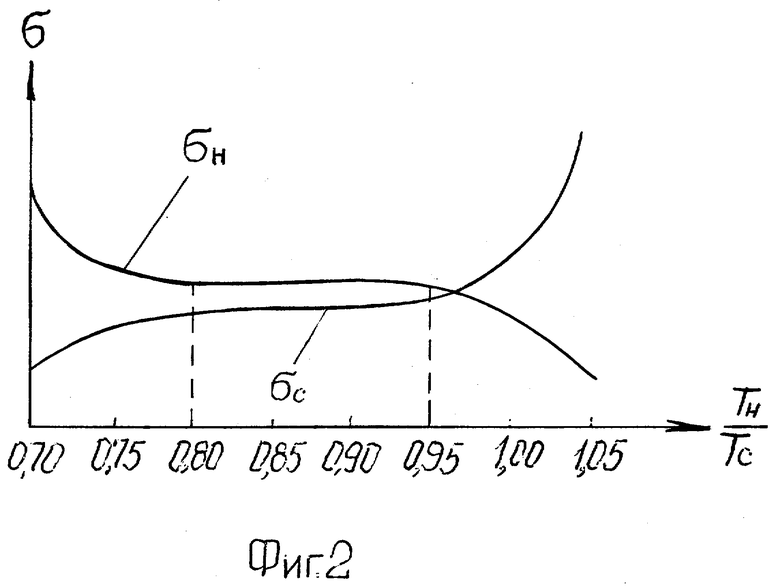

Фиг.2. Обобщенные графики изменения напряжений на поверхностях примыкания несущего слоя планки и станины от соотношения твердостей этих поверхностей.

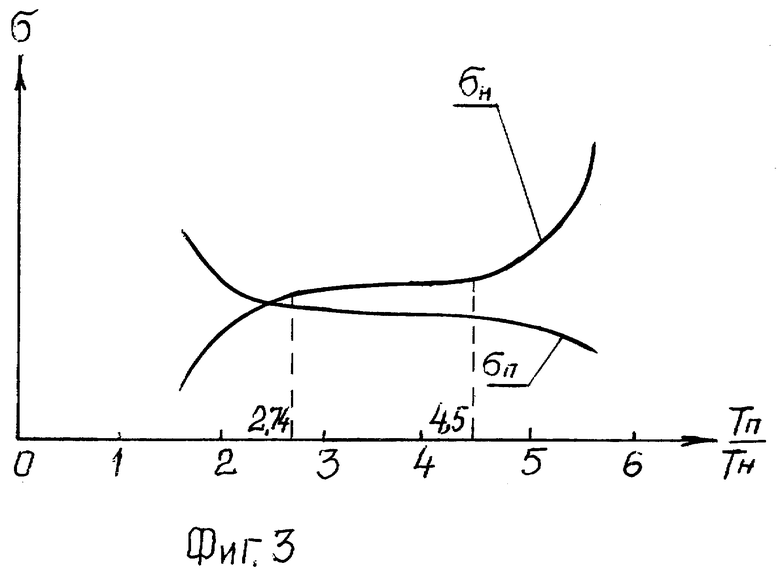

Фиг.3. Графики зависимости напряжений в планке на поверхностях несущего и плакирующего слоев от соотношения твердостей этих поверхностей.

Облицовочная биметаллическая планка состоит из двух слоев различного металла - несущего слоя 1 из малоуглеродистой незакаливаемой стали, которым планка примыкает к защищаемой поверхности, и плакирующего слоя 2 из закаливаемой стали. Планки закрепляются основным слоем на внутренней боковой поверхности стойки станины 3 и боковой поверхности подушки 4. Наружные взаимодействующие поверхности плакирующих слоев планок станины и подушки являются поверхностями трения, возникающего между планками в процессе прокатки и при перевалках валков.

Для исключения пластических деформаций и, соответственно, выбивания и повреждения поверхностного слоя станины или подушки, к которому примыкает планка, необходимо, чтобы предельные контурные давления и, соответственно, предельные напряжения в поверхностном слое не превышали предела текучести. При изготовлении станин и подушек прокатных клетей используют литейные марки стали (например, сталь 302), у которых твердость поверхностного слоя находится в пределах 182-230 НВ. Биметаллические планки изготавливают различными способами - наплавкой плакирующего слоя на основной, соединением плакирующего слоя с основным методом взрыва, горячим прессованием и другими способами. Эффект от использования биметаллических планок достигается за счет высокой твердости и износостойкости плакирующего слоя и значительно более низкой твердости несущего слоя, выполняющего функцию демпфирования продольных динамических нагрузок, передающихся на подушки и станины прокатной клети. Различная твердость плакирующего и основного слоев достигается после их соединения и закалки планки. При этом твердость основного слоя из незакаливаемой, нелегированной малоуглеродистой стали (Ст3, сталей 10, 20 и др.) остается неизменной и находится в пределах 150-180 НВ. Твердость плакирующего слоя, для которого используются инструментальные или конструкционные легированные стали (ШХ15, 65Г и др.), после закалки составляет не менее 300 НВ и обычно находится в пределах 40-60 HRC.

С целью оценки влияния соотношения твердостей поверхности несущего слоя планки и ответной поверхности примыкания станины или подушки, а также соотношения твердостей поверхности несущего и плакирующего слоев планки на величину напряжений на этих поверхностях были проведены аналитические исследования. При исследованиях использовали метод конечных элементов, позволяющий определить напряженно-деформированное состояние поверхностного слоя станин, биметаллических планок и подушек прокатной клети в зависимости от соотношения твердостей сопряженных поверхностей. Решение задачи о напряженно-деформированном состоянии выполняли с использованием лицензионного программного модуля расчета на прочность Cosmos Works, позволяющего выполнить расчеты для любого сочетания элементов клети с объемным изображением и выводом эпюр напряжений, деформаций и запасов прочности.

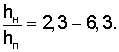

Исследования проводили для планок с используемыми на практике отношениями толщины несущего слоя hн к толщине плакирующего слоя hп в пределах  При исследованиях установлено, что изменение этого соотношения в указанных пределах и общая толщина планки не оказывают существенного влияния на закономерность изменения напряжений на взаимодействующих поверхностях планок, станин и подушек. Определяющим фактором, влияющим на изменение напряжений, является соотношение твердостей этих поверхностей.

При исследованиях установлено, что изменение этого соотношения в указанных пределах и общая толщина планки не оказывают существенного влияния на закономерность изменения напряжений на взаимодействующих поверхностях планок, станин и подушек. Определяющим фактором, влияющим на изменение напряжений, является соотношение твердостей этих поверхностей.

На фиг.2 приведены обобщенные графики, показывающие закономерность изменения напряжений σн на поверхности несущего слоя планки и σс на ответной поверхности примыкания станины в зависимости от соотношения твердостей  этих поверхностей. Приведенная закономерность изменения напряжений при изменении соотношения твердостей сохраняется практически неизменной, независимо от нагружения планок, поэтому на фиг.2 показаны обобщенные графики без указания числовых значений напряжений.

этих поверхностей. Приведенная закономерность изменения напряжений при изменении соотношения твердостей сохраняется практически неизменной, независимо от нагружения планок, поэтому на фиг.2 показаны обобщенные графики без указания числовых значений напряжений.

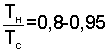

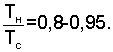

Из графиков следует, что на участке значений соотношения твердости  разница между напряжениями σн и σс становится минимальной. Это соответствует работе несущего слоя планки и ответного поверхностного слоя станины или подушки в условиях, близких к условиям равнопрочности. За пределами этого участка при увеличении отношения

разница между напряжениями σн и σс становится минимальной. Это соответствует работе несущего слоя планки и ответного поверхностного слоя станины или подушки в условиях, близких к условиям равнопрочности. За пределами этого участка при увеличении отношения  напряжения σс в поверхностном слое станины или подушки резко возрастают, что увеличивает вероятность пластической деформации и повреждения станины или подушки. При уменьшении отношения

напряжения σс в поверхностном слое станины или подушки резко возрастают, что увеличивает вероятность пластической деформации и повреждения станины или подушки. При уменьшении отношения  существенно возрастают напряжения σн в несущем слое планки, что увеличивает вероятность пластической деформации или разрушения этого слоя. Таким образом, наилучшие условия эксплуатации несущего слоя планки и сопряженного с ним поверхностного слоя станины или подушки соответствуют соотношениям твердостей поверхности этих слоев

существенно возрастают напряжения σн в несущем слое планки, что увеличивает вероятность пластической деформации или разрушения этого слоя. Таким образом, наилучшие условия эксплуатации несущего слоя планки и сопряженного с ним поверхностного слоя станины или подушки соответствуют соотношениям твердостей поверхности этих слоев  При таких соотношениях уменьшается вероятность пластических деформаций несущего слоя планки и ответного поверхностного слоя материала станины или подушки и, соответственно, вероятность их выбивания и повреждения.

При таких соотношениях уменьшается вероятность пластических деформаций несущего слоя планки и ответного поверхностного слоя материала станины или подушки и, соответственно, вероятность их выбивания и повреждения.

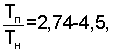

При исследовании влияния соотношения  твердостей поверхностей Тп плакирующего и Тн основного несущего слоев планки на величину напряжений соответственно σп и σн на этих поверхностях установлено, что изменение напряжений в области упругости несущего слоя планки подчиняется закономерности, приведенной на фиг.3, не зависимо от величины действующей на планку нагрузки. Поэтому на фиг.3, как и на фиг.2, числовая шкала напряжений σ не показана. При этом так же, как и при исследовании влияния соотношения твердости поверхностей несущего слоя планки и примыкающих к ней станины или подушки на напряжения на этих поверхностях, на графиках изменения напряжений σп и σн на фиг.3 существует область оптимальных значений соотношения твердостей

твердостей поверхностей Тп плакирующего и Тн основного несущего слоев планки на величину напряжений соответственно σп и σн на этих поверхностях установлено, что изменение напряжений в области упругости несущего слоя планки подчиняется закономерности, приведенной на фиг.3, не зависимо от величины действующей на планку нагрузки. Поэтому на фиг.3, как и на фиг.2, числовая шкала напряжений σ не показана. При этом так же, как и при исследовании влияния соотношения твердости поверхностей несущего слоя планки и примыкающих к ней станины или подушки на напряжения на этих поверхностях, на графиках изменения напряжений σп и σн на фиг.3 существует область оптимальных значений соотношения твердостей  в которой разница напряжений изменяется несущественно и является минимальной. Эта область соответствует значениям

в которой разница напряжений изменяется несущественно и является минимальной. Эта область соответствует значениям  то есть значениям, при которых твердость поверхности плакирующего слоя планки равна 2,74-4,5 твердости поверхности несущего слоя. За пределами этой области резко возрастают напряжения или в несущем, или в плакирующем слое. Это приводит к смятию несущего слоя или образованию трещин в плакирующем слое и снижает долговечность планки. Указанная область оптимальных значений

то есть значениям, при которых твердость поверхности плакирующего слоя планки равна 2,74-4,5 твердости поверхности несущего слоя. За пределами этой области резко возрастают напряжения или в несущем, или в плакирующем слое. Это приводит к смятию несущего слоя или образованию трещин в плакирующем слое и снижает долговечность планки. Указанная область оптимальных значений  соответствует наилучшим условиям эксплуатации планки и способствует увеличению ее долговечности.

соответствует наилучшим условиям эксплуатации планки и способствует увеличению ее долговечности.

На практике при конструировании планок по известной величине твердости Тс поверхности станины или подушки, к которой примыкает планка, вначале определяют твердость поверхности несущего слоя планки по соотношению Тн=(0,8-0,95)Тс, а затем твердость поверхности плакирующего слоя по соотношению Тп=(2,74-4,5)Тн.

Применение биметаллических планок с указанными соотношениями твердостей поверхностей станины или подушки, несущего и плакирующего слоев повышает долговечность планок и снижает вероятность возникновения пластических деформаций на поверхностях несущего слоя планок, подушек и станин прокатной клети, на которых закреплены планки. При этом уменьшается вероятность выбивания поверхностей и увеличения боковых зазоров между подушками и станинами. Благодаря этому снижаются продольные динамические нагрузки на подушки, подшипники рабочих валков и валки, повышается долговечность и сокращается расход подшипников и валков. Повышается устойчивость положения рабочих валков в клети и устойчивость процесса прокатки, что способствует повышению точности прокатки и качества прокатываемых полос. Отпадает необходимость периодического фрезерования стоек станин, что обеспечивает постоянство "пружины" и жесткости клети, способствующее поддержанию требуемых качественных показателей проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ ПЛАНОК | 1997 |

|

RU2108214C1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2008 |

|

RU2376090C1 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2110341C1 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025158C1 |

| Линия клети прокатного стана | 1989 |

|

SU1708461A1 |

| Прокатная клеть | 1990 |

|

SU1724398A1 |

| ПРОКАТНАЯ КЛЕТЬ | 2002 |

|

RU2229351C2 |

| Прокатная клеть | 1990 |

|

SU1755982A1 |

| УЗЕЛ ОПОРНОГО ВАЛКА | 1995 |

|

RU2088354C1 |

Изобретение относится к прокатному производству и может быть использовано в качестве защитной облицовочной планки внутренних боковых поверхностей станин прокатных клетей и взаимодействующих с ними боковых поверхностей подушек прокатных валков. Заявленная облицовочная биметаллическая планка состоит из двух слоев различного металла - несущего слоя из малоуглеродистой незакаливаемой стали, которым планка примыкает к защищаемой поверхности станины или подушки, и плакирующего слоя из закаливаемой стали. Отличие предлагаемой планки заключается в том, что твердость поверхности несущего слоя составляет 0,8-0,95 твердости поверхности примыкания станины или подушки, а твердость поверхности плакирующего слоя - 2,74-4,5 твердости несущего слоя. Техническим результатом изобретения является повышение долговечности планок, устранение выбиваний и повреждений станин, взаимодействующих поверхностей станин и подушек, повышение долговечности прокатных валков, точности прокатки и качества прокатываемых полос. 3 ил.

Облицовочная биметаллическая планка прокатной клети, состоящая из двух слоев различного металла - несущего слоя из малоуглеродистой незакаливаемой стали, которым планка примыкает к защищаемой поверхности станины или подушки, и плакирующего слоя из закаливаемой стали, отличающаяся тем, что твердость поверхности несущего слоя составляет 0,8-0,95 твердости поверхности примыкания станины или подушки, а твердость поверхности плакирующего слоя - 2,74-4,5 твердости поверхности несущего слоя.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ ПЛАНОК | 1997 |

|

RU2108214C1 |

Авторы

Даты

2005-11-10—Публикация

2004-02-19—Подача