Изобретение относится к прокатному производству и может быть использовано в качестве рабочей клети широкополосного стана.

Известна рабочая клеть прокатного стана (аналог), включающая станины, рабочие и опорные валки с подушками и узлы осевой фиксации подушек рабочих валков (см. В.Г.Макогон и др. "Механическое оборудование широкополосных станов горячей прокатки", М., "Металлургия", 1969 г. с.88, рис. 63). Недостатком аналога является невозможность измерения и контроля осевых нагрузок, действующих на рабочие валки. Это приводит к разрушению валков и их подшипников, аварийным простоям стана и снижению его производительности.

Наиболее близким техническим решением (прототипом) является рабочая клеть прокатного стана, включающая станины, рабочие и опорные валки с подушками, узлы осевой фиксации подушек рабочих валков с защелками и встроенными в них датчиками осевых нагрузок, смонтированные на лицевой поверхности стоек станины со стороны перевалки, подушки рабочих валков с этой стороны снабжены заплечиками и установлены в клети с зазорами между заплечиками и лицевой поверхностью стоек станины, заплечики выполнены с боковыми продольными пазами, в которые входят хвостовики защелок, на подушках нижнего опорного валка смонтированы подъемные балки для перемещения по ним на катках подушек нижнего рабочего валка при перевалках, а на внутренних боковых поверхностях стоек станины выполнены ограничительные упоры для фиксации верхнего положения подъемных балок и подушек рабочих валков при перевалках (см. патент РФ N 2086320, МКИ B 21 B 31/18, 1997 г. "Узел осевой фиксации подушек прокатных валков").

Недостатком прототипа является невозможность точно выдержать зазор между заплечиками и лицевой поверхностью стоек станины при завалке комплекта рабочих валков в клеть. Этот зазор необходим для попадания хвостовиков защелок в боковые продольные пазы заплечиков подушек. Завалка осуществляется с помощью тележки перевалочного устройства, управляемой с поста оператора стана, и точно определить необходимый момент остановки тележки невозможно. Для этого приходится совершать неоднократные короткие включения привода тележки в прямом и обратном направлении с присутствием вальцовщика непосредственно у клети. В результате существенно увеличиваются продолжительность перевалок, сверхплановые простои стана и снижается его производительность. В некоторых случаях оказывается, что защелки не попадают в боковые пазы заплечиков и рабочие валки могут выходить с подушками из клети. Это вызывает аварийные простои стана, приводит к различному осевому смещению рабочих валков, нарушение равномерного обжатия полосы по ширине и снижению точности и качества прокатных полос.

Целью изобретения является сокращение продолжительности перевалок, непроизводительных простоев стана, повышение его производительности и качестве прокатываемого металла.

Поставленная цель достигается тем, что на поверхностях заплечиков подушки нижнего рабочего валка, обращенных к станине, выполнены пазы, а на лицевых поверхностях стоек станины закреплены дистанционные планки, расположенные против этих пазов в рабочем положении подушки, при этом толщина дистанционных планок равна величине зазоров между заплечиками и лицевой поверхностью стоек станины. Длина пазов на поверхностях заплечиков, обращенных к станине, определяется из соотношения

C = g + a + b + f + e,

а дистанционные планки расположены выше ограничительных упоров на внутренних боковых поверхностях стоек станины на расстоянии

L = A - (a + b + c),

где C - длина пазов;

g - расстояние от нижней кромки паза до дистанционной планки в рабочем положении подушки при максимальном диаметре валка Dmax;

a - ширина дистанционной планки;

b - расстояние от планки до нижней кромки паза в поднятом положении подушки для перевалки;

f - расстояние от верхней кромки паза до дистанционной планки при минимальном диаметре валка Dmin в рабочем положении подушки;

e = Dmax - Dmin/2

разница между максимальным hmax и минимальным hmin перемещениями подушки при опускании ее в рабочее положение после завалки в клеть;

A - расстояние от ограничительного упора до верхней кромки паза на заплечике подушки в ее верхнем положении при завалке.

Изобретение поясняется чертежами, на которых изображены:

Фиг. 1. Рабочая клеть прокатного стана - общий вид.

Фиг. 2. Разрез по оси узла осевой фиксации подушки нижнего рабочего валка на фиг. 1.

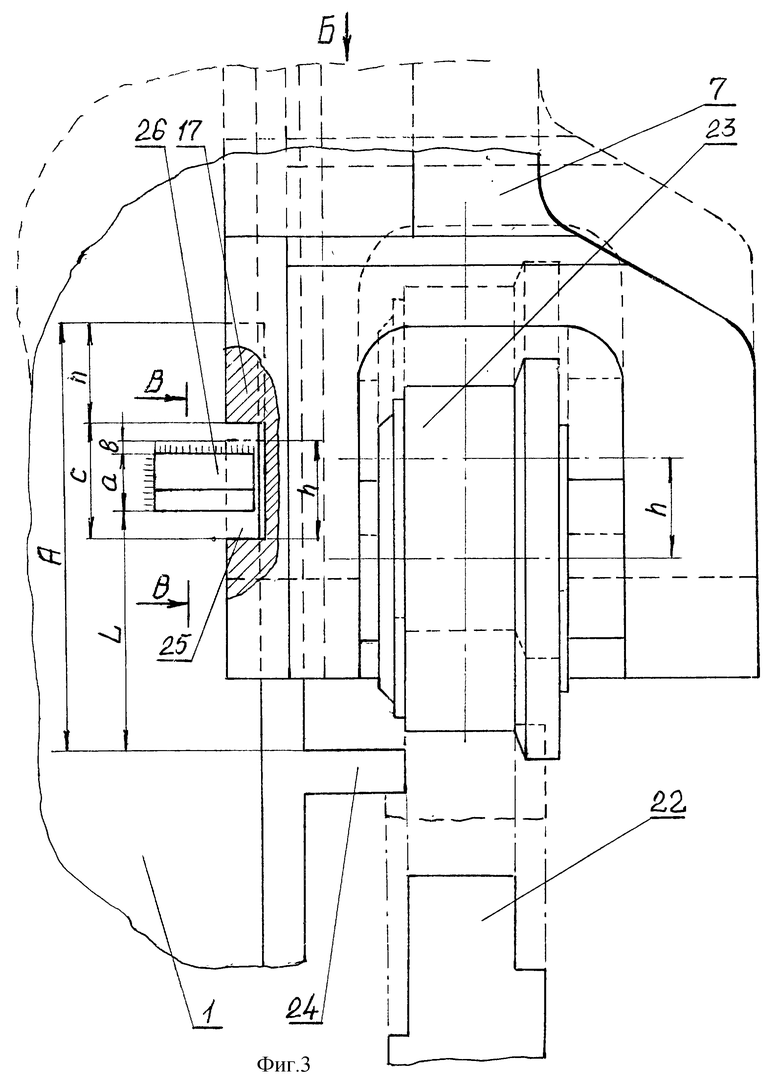

Фиг. 3. Узел А на фиг. 1.

Фиг. 4. Вид по стрелке Б на фиг. 3.

Фиг. 5. Разрез В-В на фиг. 3.

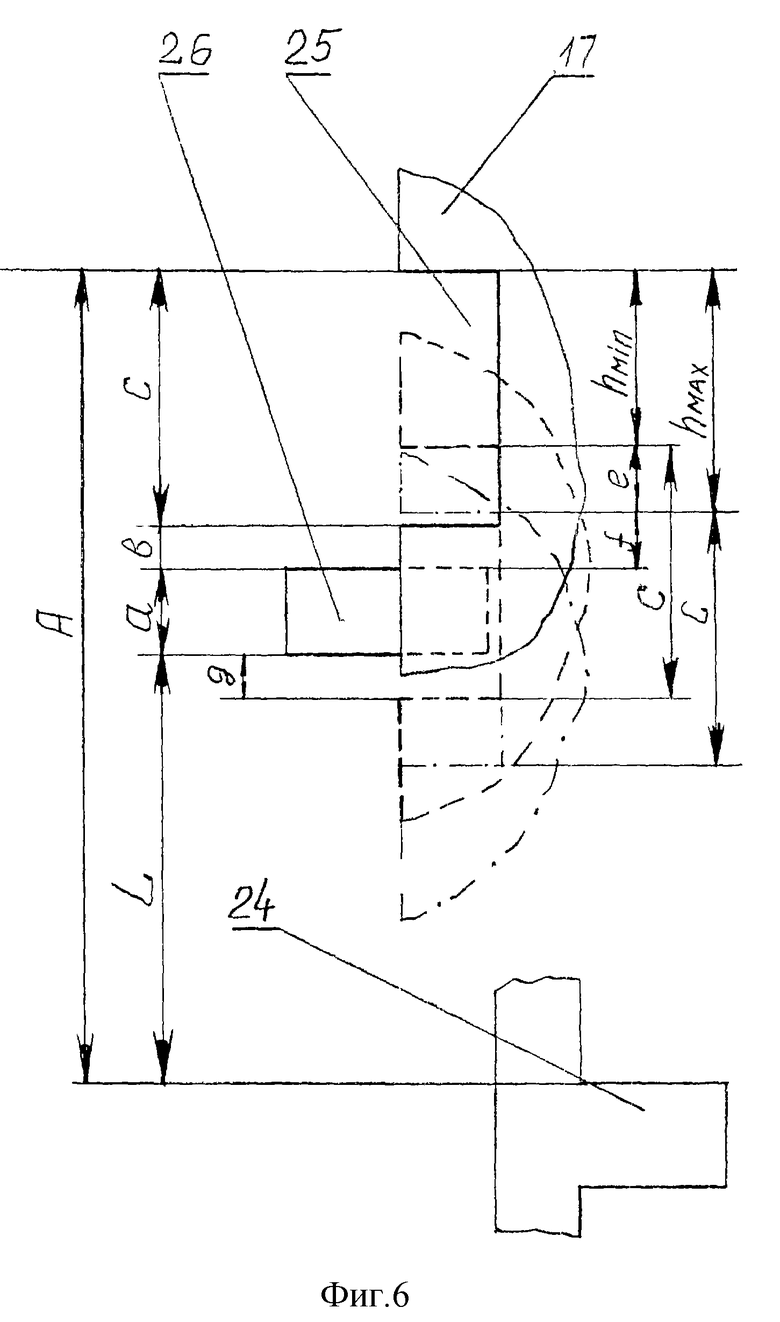

Фиг. 6. Относительные положения паза на поверхности заплечика и дистанционной планки при различных положениях подушки рабочего валка по высоте.

Рабочая клеть прокатного стана включает станины 1, верхний и нижний рабочие валки 2, 3, опорные валки 4, 5, подушки 6, 7 рабочих валков и подушки 8, 9 опорных валков.

На лицевой поверхности стоек станины со стороны перевалки смонтированы узлы осевой фиксации 10 полушек рабочих валков. Узлы включают защелки 11 и встроенные в узлы датчики осевых нагрузок 12. Защелки и датчики установлены в корпусах 13, закрепленных на стойках станины с помощью болтов 14. Каждый узел фиксации содержит два датчика.

В стойках станины установлены упорные штифты 15 и 16 (см. фиг.2).

Узлы осевой фиксации 10 предназначены для удержания рабочих валков в клети от осевого смещения и измерения величины осевых нагрузок, действующих на валки. На каждый валок установлено по два узла. В зависимости от конструкции подушек могут работать как все узлы, если подушки установлены в клети раздельно, так и только два нижних узла, если подушки верхнего валка установлены в подушках нижнего, как это показано на фиг. 1.

На подушках рабочих валков выполнены заплечики 17. Заплечики выполнены с боковыми продольными пазами, в которые входят хвостовики 18 защелок в рабочем положении подушек.

Для возможности измерения датчиками 12 осевых нагрузок, действующих как на сторону перевалки, так и на сторону привода валков, подушки валков установлены в клети в зазорами Δ между заплечиками и лицевой поверхностью стоек станины (см. фиг.2).

Перемещение защелок осуществляется с помощью гидроцилиндров 19, закрепленных непосредственно на защелках с помощью болтов. Штоки гидроцилиндров выполнены поршневого типа двухстороннего действия и снабжены наружными хвостовиками 20 и 21, упирающимися в боковые стенки корпусов 13. При работе штоки остаются неподвижными, а по ним перемещаются гидроцилиндры вместе с защелками.

На подушках нижнего опорного валка на штоках, встроенных в подушках, смонтированы подъемные балки 22 для перемещения по ним на катках 23 подушек нижнего рабочего валка при перевалках. На внутренних боковых поверхностях стоек станин выполнены ограничительные упоры 24 для ограничения хода балок 22 при подъеме и фиксации верхнего положения рабочих валков при перевалках.

На поверхностях заплечиков 17 подушки 7 нижнего рабочего валка, обращенных к станине, в нижней части заплечиков выполнены пазы 25, а на лицевых поверхностях стоек станины закреплены, например приварены, дистанционные планки 26, расположенные против этих пазов в рабочем положении подушки (см. фиг. 3). Толщина дистанционных планок равна величине зазоров Δ между заплечиками и лицевой поверхностью стоек станины.

Длина "C" пазов 25 выбирается из условия, что дистанционные планки 26 в рабочем положении подушки в диапазоне изменения диаметров рабочих валков в процессе их эксплуатации при перешлифовках от Dmax до Dmin будут расположены против пазов, не перекрывая участки заплечиков выше и ниже верхней и нижней кромок пазов. При перевалках подушки нижнего рабочего валка поднимаются в нерабочее положение на подъемных балках 22 так, чтобы участки заплечиков, расположенные ниже пазов 25 перекрывали дистанционные планки 26 по всей их ширине "a".

Планки 26 выполнены со скосами 27 для исключения заклинивания подушки 7 в пазах 25 при подъеме комплекта рабочих валков с подушками в клети с помощью подъемных балок 22 для вывалки после обработки кампании валков.

Клеть работает следующим образом:

При завалке комплект рабочих валков с подушками устанавливают катками 23 на поднятые подъемные балки 22 и задают в клеть. При этом балки 22 упираются в ограничительные упоры 24 на стойках станин 1, а подушки занимают крайнее верхнее положение (см. фиг.3). Это положение на фиг. 3 показано пунктирными линиями. Так как подушки находятся в верхнем положении, пазы 25 на заплечиках 17 подушки нижнего рабочего валка оказываются выше дистанционных планок 26 и при завалке заплечики упираются нижней частью, расположенной ниже пазов 25, в планки 26. После этого подъемные балки 22 опускаются вместе с комплектом подушек. При опускании нижнего рабочего валка 3 на нижний опорный валок 5 дальнейшее опускание рабочих валков с подушками прекращается. При этом пазы 25 располагаются против дистанционных планок 26, между заплечиками и лицевой поверхностью стоек станины образуются зазоры Δ (см. фиг. 2, 4), а хвостовики 18 защелок 11 располагаются против боковых продольных пазов на заплечиках 17 подушки. Включают гидроцилиндры 19 и заводят хвостовики 18 защелок в эти продольные пазы. При этом операция замыкания защелок после завалки выполняется сразу без участия вальцовщика у клети и многократных возвратно-поступательных движений тележки перевалочного устройства и комплекта рабочих валков с подушками. Наличие зазоров Δ и применение упорных штифтов 15 и 16 в узле фиксации обеспечивает возможность замера осевых усилий, действующих на рабочие валки и подушки как на сторону привода, так и на сторону перевалки. В обоих случаях датчики работают на сжатие, так как защелка представляет собой балку на двух опорах, что позволяет использовать в качестве датчиков высокоточные и надежные магнитоупругие силоизмерители (прессдукторы).

Благодаря применению дистанционных планок 26 в сочетании с пазами 25, на поверхностях заплечиков 17, обращенных к станине при работе клети, исключается непосредственное замыкание заплечиков подушки со стойками станины. При этом для гарантии исключения замыкания глубины пазов принимается больше толщины планок, что обеспечивает гарантированную работоспособность узлов 10 осевой фиксации. Сокращаются продолжительность перевалок и сверхплановые простои стана и повышается его производительность. Исключается непопадание защелок в боковые пазы заплечиков и непроизвольный выход рабочих валков из клети, уменьшается количество брака прокатываемых полос по этой причине, повышается точность прокатки и качество прокатываемых полос.

В процессе эксплуатации в клети могут заваливать валки переменного диаметра в диапазоне его изменения при перешлифовках от максимального Dmax при новых валках до минимального Dmin после полной выработки рабочего слоя. При этом вертикальное перемещение комплекта рабочих валков с подушками до опускания на опорный валок будет изменяться от hmin при максимальном диаметре до hmax при минимальном. Исходя из этого, с учетом необходимых гарантированных размеров на расстояния от дистанционных планок до верхней и нижней кромок пазов 25 при рабочем положении и перевалках, получены следующие зависимости для определения длины пазов "C" и положения планок 26 относительно упоров 24 на стойках станины - расстояния L от упоров 24 до планов 26 (см. фиг. 3, 5, 6):

C = g + a + b + f + e, (1)

L = A - (a + b + c), (2)

где g - расстояние от нижней кромки паза 25 до дистанционной планки 26 в рабочем положении подушки при Dmax;

a - ширина дистанционной планки;

b - расстояние от планки 26 до нижней кромки паза 25 в верхнем положении подушки;

f - расстояние от верхней кромки паза 25 до планки 26 при Dmin в рабочем положении подушки;

A - расстояние от ограничительного упора 24 до верхней кромки паза 25 в верхнем положении при перевалках.

Размеры g, a, b, f - принимаются из конструктивных соображений. Например для чистовых клетей стана "2000" горячей прокатки полосы при a = 60 мм, b = 5 мм, g = 5 мм, f = 10 мм, Dmax = 815 мм, Dmin = 775 мм, A = 345 мм имеем: C = 100 мм, L = 180 мм.

Таким образом, применение предлагаемого технического решения позволяет достигнуть поставленной цели изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103080C1 |

| ЧЕТЫРЕХВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2004 |

|

RU2260489C1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2391157C1 |

| УЗЕЛ ОСЕВОЙ ФИКСАЦИИ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2086320C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2110341C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1997 |

|

RU2120829C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103079C1 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕДВИГАЕМЫМИ В ОСЕВОМ НАПРАВЛЕНИИ ВАЛКАМИ | 1999 |

|

RU2176937C2 |

| ПРОКАТНАЯ КЛЕТЬ | 2002 |

|

RU2229351C2 |

| ОПОРНЫЙ УЗЕЛ РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2147473C1 |

Изобретение относится к прокатному производству и может быть использовано в качестве четырехвалковой клети широкополосного стана. Рабочая клеть прокатного стана включает станины, рабочие и опорные валки с подушками, узлы осевой фиксации подушек рабочих валков с защелками и встроенными в узлы датчиками осевых нагрузок. Узлы осевой фиксации подушек смонтированы на лицевой поверхности стоек станины со стороны перевалки. Подушки рабочих валков с этой стороны снабжены заплечиками и установлены в клети с зазорами между заплечиками и лицевой поверхностью стоек станины. Заплечики выполнены с боковыми продольными пазами. В пазы входят хвостовики защелок. На подушках нижнего опорного валка смонтированы подъемные балки для перемещения по ним на катках подушек нижнего рабочего валка при перевалках. На внутренних боковых поверхностях стоек станин выполнены ограничительные упоры для фиксации верхнего положения подъемных балок и подушек рабочих валков при перевалках. На поверхностях заплечиков подушки нижнего рабочего валка, обращенных к станине, выполнены пазы. На лицевых поверхностях стоек станины закреплены дистанционные планки. Планки расположены против пазов в рабочем положении подушки. Толщина дистанционных планок равна величине зазоров между заплечиками и лицевой поверхностью стоек станины. Приведены зависимости для определения длины пазов на заплечиках подушек и положения дистанционных планок относительно ограничительных упоров. Изобретение позволяет сократить продолжительность перевалок и непроизводительные простои стана. 1 з.п.ф-лы, 6 ил.

C = g + a + b + f + e,

а дистанционные планки расположены выше ограничительных упоров на внутренних боковых поверхностях стоек станины на расстоянии

L = A - (a + b + c),

где C - длина пазов;

g - расстояние от нижней кромки паза до дистанционной планки в рабочем положении подушки при максимальном диаметре валка Dмакс;

a - ширина дистанционной планки;

b - расстояние от планки до нижней кромки паза в поднятом положении подушки для перевалки;

f - расстояние от верхней кромки паза до дистанционной планки при минимальном диаметре валка Dмин в рабочем положении подушки;

e = (Dмакс - Dмин)/2 - разница между максимальным hмакс и минимальным hмин перемещениями подушки при опускании ее в рабочее положение после завалки в клеть;

A - расстояние от ограничительного упора до верхней кромки паза на заплечике подушки в ее верхнем положении при завалке.

| УЗЕЛ ОСЕВОЙ ФИКСАЦИИ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2086320C1 |

| Устройство для осевой фиксации валков в прокатной клети кварто | 1981 |

|

SU1018736A1 |

| Узел рабочих валков прокатной клети | 1990 |

|

SU1773519A1 |

| US 3973425 A, 10.08.1976 | |||

| УСТАНОВКА ДЛЯ ПАЙКИ | 0 |

|

SU239004A1 |

Авторы

Даты

2000-04-27—Публикация

1998-06-29—Подача