Изобретение относится к теплообменным аппаратам и к способу их изготовления, применяемым в криогенной технике для охлаждения жидких пищевых продуктов.

Известен теплообменник, состоящий из набора жестких пластин и гибких прокладок, соединенных между собой [1].

Недостатком данного теплообменника является применение при изготовлении теплообменника разнородных по структуре материалов, которые при изменении температуры имеют различный коэффициент расширения, это приводит к разгерметизации пластин, причем жесткие пластины не герметизированы с внешней стороны.

Наиболее близким по устройству и принятым в качестве прототипа является теплообменник, состоящий из набора пластин и прокладок, которые соединены в один пакет за счет внешних плит винтовыми механизмами [3].

Известен способ изготовления поверхностного теплообменника, в котором перед образованием пакета на рабочую поверхность прокладок наносят клей, а затем сжимают пакет [2].

Недостатком данного способа является плохая герметизация пакета из-за неравномерного нанесения слоя клея на прокладки и из-за расположения прокладок, так как они не герметизируют пластины с внешней стороны.

Наиболее близким по техническому решению и принятым в качестве прототипа является способ, в котором между металлическими пластинами располагают токопроводящие проставки, пакет сжимают, через проставки пропускают электрический ток, происходят нагрев пластин и их соединение между собой [4].

Недостатком данного способа является следующее: много времени требуется для сборки пакета пластин, при этом используется дефицитный материал; много электроэнергии растрачивается на соединение пластин; плохая герметизация пластин.

Цель изобретения - улучшение герметичности теплообменников, изготавливаемых из металла и применяемых при охлаждении жидких пищевых продуктов путем крепления на каркасе герметичной емкости из металлической фольги.

Указанная цель достигается тем, что герметичная емкость выполнена из металлической фольги, закрепленной на каркасе за счет фиксации внешних плит обжимным кольцом, расположенным по всему внешнему периметру, с боковых вертикальных сторон теплообменника, внешние, вертикальные стенки плит по всему их периметру в поперечном сечении имеют скосы, направленные во внутрь от внешних краев плит к середине теплообменника, в конце скосов имеются выступы, обжимное кольцо выполнено сплошным, внутренняя вертикальная сторона кольца имеет скосы, направленные во внутрь от его краев к середине теплообменника, наклон скосов кольца соответствует наклону скосов вертикальных сторон плит, в середине обжима имеется кольцевое углубление, боковые стенки которого имеют небольшой наклон к середине его основания, а также обжимное кольцо, соединяющее две внешние плиты, выполнено разъемным и имеет стяжное устройство.

Для изготовления данного теплообменника предлагается с обеих сторон к каркасу приложить две пластины с отверстиями для патрубков, выштампованные по размерам каркаса из металлической фольги, края пластин закрутить и сжать, с внешней стороны емкости установить плиты, между выступами внешних, вертикальных сторон плит разместить соединенные концы герметичной емкости, обжимное кольцо предварительно нагреть и соединить с внешними плитами теплообменника, а также предлагается способ, в котором обе стороны каркаса покрывают водостойким клеем, прижимают к нему с обеих сторон две пластины, одна с отверстиями для патрубков, выштампованными по размерам каркаса из металлической фольги, края пластин склеивают водостойким клеем, скручивают и сжимают, с внешней стороны емкости устанавливают плиты, между выступами внешних, вертикальных сторон плит размещают соединенные концы герметичной емкости, обжимное кольцо предварительно нагревают и им соединяют внешние плиты теплообменника. Предлагается еще один способ изготовления теплообменника: с обеих сторон полимерного каркаса присоединяют пластины одна с отверстиями для патрубков, выштампованные по размерам каркаса из металлической фольги, поверхность полимерного каркаса нагревают через приложенные к его поверхности пластины, которые прижимают затем к каркасу, свободные концы пластин закручивают и сжимают, с внешней стороны емкости устанавливают плиты, между выступами внешних, вертикальных сторон плит размещают соединенные концы герметичной емкости, с вертикальных сторон плит устанавливают обжимное разъемное кольцо и за счет его стяжного устройства плиты соединяют. Предлагается способ изготовления теплообменника из других металлов: при нагреве теплообменника изнутри на внешнюю поверхность собранного теплообменника наносят слой легкосплавного припоя, а также на внешнюю поверхность собранного теплообменника наносят слой антикоррозийного металла.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый теплообменник отличается тем, что на каркасе закреплена герметичная емкость из металлической фольги, рабочая поверхность теплообменника выполнена в виде металлической решетки, в перемычках которой закреплена металлическая фольга для лучшей герметизации теплообменника, с боковой вертикальной стороны каждая плита имеет скос, направленный внутрь теплообменника от краев к середине, а для соединения внешних плит на конце скосов выполнены выступы, на внутренней поверхности обжимного кольца имеются скосы, а в середине внутренней части кольца - кольцевое углубление с наклоненными стенками, которые сжимают внешние плиты вместе и лучше герметизируют теплообменник.

Таким образом, заявляемый теплообменник соответствует критерию "новизна". Заявляемый теплообменник проявляет новые свойства, в жестком решетчатом металлическом каркасе закреплена тонкая металлическая фольга, которая повышает эффективность охлаждения жидких пищевых продуктов, так как улучшает теплообмен между средами за счет изменения положения рабочей поверхности теплообменника. Это позволяет сделать вывод о соответствии технического решения критерию "существенные отличия".

Сопоставительный анализ с прототипом способа изготовления теплообменника позволяет сделать вывод, что заявляемый способ позволяет загерметизировать хладопровод при изготовлении рабочей поверхности теплообменника из трудносоединимых материалов при помощи сварки или пайки (металлическая фольга из алюминия или нержавеющей стали), которые применяются при изготовлении рабочей поверхности теплообменников, охлаждающие жидкие пищевые продукты, для лучшей герметизации теплообменника обжимное кольцо перед установкой на теплообменник нагревают, устанавливают на боковой поверхности плит и при остывании кольца плиты соединяются и герметизируются с боковой стороны, теплообменник имеет меньше неровностей на своей поверхности на стыках деталей, что улучшает его техническое обслуживание. Для лучшей герметизации теплообменника пластины из металлической фольги приклеивают к каркасу, а затем герметизируют соединения с боковой стороны плит за счет обжимного кольца, для уменьшения теплоемкости и улучшения герметичности теплообменника каркас выполнен из полимерного материала, на котором закрепляют емкость из металлической фольги за счет нагрева поверхности каркаса через пластины из металлической фольги и прижатия их к этому каркасу, а закрепление внешних плит на герметичной емкости производится разъемным обжимным кольцом. Для изготовления теплообменника предлагается применить и малоуглеродистые стали, цветные металлы и их сплавы для герметизации стыков деталей теплообменника, поверхности самих деталей предлагается защитить слоем из легкосплавного припоя или антикоррозийного металла.

Таким образом заявляемый способ соответствует критерию "новизна". Заявляемые способы позволяют загерметизировать и закрепить емкость на каркасе, разметить ее стенки между перемычками рабочей поверхности, а также одновременно герметизируя стыки деталей с внешней стороны, защитить их поверхности от окисления и коррозии, используя металлы, не применявшиеся ранее при изготовлении этих теплообменников, что отличает их от применяемых способов, которые используются в настоящее время при изготовлении теплообменников. Таким образом, это позволяет сделать вывод о соответствии технического решения "существенным отличиям".

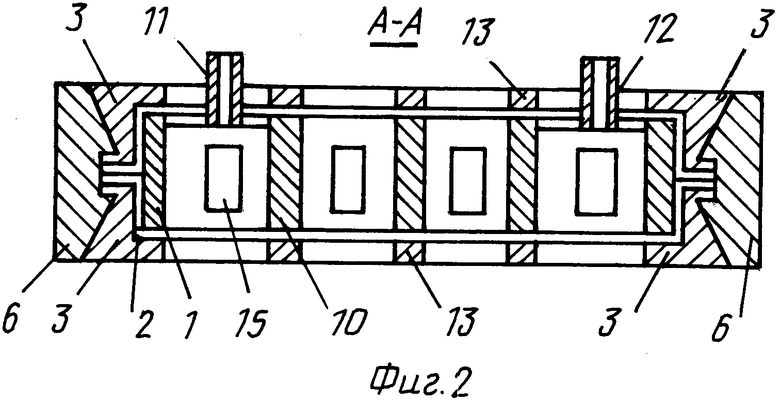

На фиг. 1 дана схема устройства теплообменника, вид сверху; на фиг.2 - поперечный разрез теплообменника; на фиг.3 - поперечное сечение соединения внешних плит и обжимного кольца.

Теплообменник состоит из каркаса 1, который может быть изготовлен из металла или полимерного материала, емкость 2 - из металлической фольги, двух внешних плит 3, расположенных с противоположных горизонтальных сторон каркаса 1 и емкости 2, каждая плита охватывает каркас 1 с горизонтальной стороны и вертикальных боковых сторон до их середины, внешние вертикальные стороны плит 3 имеют скосы 4, направленные внутрь от их внешних краев к середине теплообменника, на конце скосов 4 плит, расположенных у середины теплообменника, имеются выступы 5, предназначенные для соединения плит, с боковой вертикальной стороны теплообменника закреплено обжимное кольцо 6, соединяющее внешние плиты 3, которые фиксируют емкость 2 из металлической фольги на каркасе 1, внутренняя, вертикальная сторона обжимного кольца 6 имеет скосы, направленные внутрь от краев к середине теплообменника, наклон скосов 7 соответствует наклону скосов 4 вертикальных сторон плит 3, в средней части обжимного кольца имеется кольцевое углубление, боковые стенки 8 этого углубления имеют небольшой наклон к середине его основания, ширина в средней части углубления равна сумме толщины выступов плит и соединенных стенок герметичной емкости в сжатом состоянии, что позволяет соединить плиты 3 жестко с каркасом 1. При изменении способа изготовления теплообменника обжимное кольцо 6 может быть разъемным, имеющим стяжное устройство 9, представляющее собой два резьбовых соединения, стягивающих две части обжимного кольца и расположенные с противоположных сторон кольца, когда оно имеет по периметру теплообменника форму квадрата или прямоугольника, а если теплообменник по периметру круглой формы, то кольцо имеет стяжное устройство в виде одного резьбового соединения, стягивающего две части обжимного кольца 6 для постепенного соединения внешних плит 3 вместе. Каркас 1 имеет перемычки 10, в горизонтальных и вертикальных стенках каркаса закреплены патрубок 11 для подвода холодной воды в теплообменник и патрубок 12 для отвода согревшейся воды из теплообменника, оси перемычек 10 корпуса 1 при присоединении к нему внешних плит 3 совпадают с осями перемычек 13 этих плит, в отверстиях между перемычками располагается металлическая фольга емкости 2, являющейся рабочей поверхностью 14 теплообменника, через которую происходит теплообмен между средами, в перемычках каркаса 10 имеются отверстия 15 для хладопровода, образованного стенками каркаса 1 и емкости 2, которая удерживается в определенном положения перемычками 10 каркаса 1 и перемычками 13 внешних плит 3. Изготовляют все детали теплообменника из алюминия и нержавеющей стали, а металлическая фольга тоже из этих металлов или других металлов, покрытых слоем олова или слоем антикоррозийного металла.

Теплообменник работает следующим образом.

Он удерживается в емкости в верхнем слое жидкости и подключен к системе холодной воды, которая через патрубок 11 поступает в хладопровод каркаса 1, проходя через отверстия 15 перемычек 10 каркаса, заполняет весь объем емкости 2. Теплообмен между жидкостями, находящимися с обеих сторон стенок емкости, происходит за счет разности их температур. Тепло, проходя через рабочую поверхность 14, емкости 2, которую удерживают перемычки в определенном положении, взаимодействует с жидкостью, которая, проходя через отверстия 15, получает разность давлений, что придает ей волновое движение и изменяет положение металлической фольги рабочей поверхности 14 теплообменника, в результате уменьшается пристенный пограничный слой, а это повышает теплообмен между средами. Теплые слои воды вытесняются из теплообменника основным потоком воды через патрубок 12. Процесс теплообмена протекает беспрерывно, охлаждая жидкость, находящуюся в емкости до требуемой температуры.

Способ изготовления теплообменника осуществляется следующим образом.

Предварительно изготовляют каркас 1 с отверстиями 15 в перемычках 10 для хладопровода, из металлической фольги выштамповываются пластины для изготовления герметичной емкости 2, изготовляются внешние плиты 3, а также обжимное кольцо 6, которое перед сборкой предварительно нагревают до температуры, расширяющей внутреннюю часть кольца на величину, равную наибольшему размеру внешних плит. С обеих сторон каркаса 1, имеющего закрепленные на нем патрубки 11 и 12, прикладывают две пластины, одна пластина имеет отверстия для патрубков 11 и 12, предварительно покрывая места отверстий составом "герметик" для лучшей герметизации емкости, где находятся патрубки 11 и 12, выштампованные из металлической фольги по форме и размерам каркаса 1, края пластин закручивают несколько раз и сжимают, образуя герметичную емкость 2 из металлической фольги, с внешней стороны емкости 2 прикладывают плиты 3, размещая между выступами 5 плит сжатые края емкости, затем пакет сжимают, а нагретое предварительно обжимное кольцо 6 размещают с боковых вертикальных сторон плит 3 так, чтобы выступы 5 внешних плит 3 входили в кольцевое углубление и соприкасались с боковыми стенками 8. При остывании обжимного кольца 6 его диаметр уменьшается, и стенки 8 углубления перемещаются по выступам 5 в сторону середины внешних плит 3, сжимают их, фиксируя емкость 2 из металлической фольги на каркасе 1, при этом скосы 4 внешних плит 3 и скосы 7 обжимного кольца 6 соединяются вместе. С внешней стороны соединение патрубков 11 и 12 с внешними плитами дополнительно герметизируют.

Для лучшей герметичности теплообменника каркас 1 и патрубки 11 и 12 покрывают водостойким клеем и прижимают две пластины, одна имеет отверстия для патрубков 11 и 12, пластины выштампованы из металлической фольги по форме и размерам каркаса 1, края пластин склеивают водостойким клеем, скручивают в несколько слоев и сжимают, с внешних сторон емкости 2 прикладывают плиты 3, края емкости размещают между выступами 5 плит, затем плиты сжимают, а предварительно нагретое обжимное кольцо 6 размещают с боковых вертикальных сторон плит 3 так, чтобы выступы 5 внешних плит входили в кольцевое углубление и соприкасались с боковыми стенками 8. При остывании обжимного кольца 6 его диаметр уменьшается, и стенки 8 углубления перемещаются по выступам 5 в сторону середины внешних плит 3, сжимая их, фиксируя емкость 2 из металлической фольги на каркасе 1, при этом скосы 4 внешних плит и скосы 7 обжимного кольца соединяются вместе.

Для лучшей герметичности и экономии материалов каркас 1 изготовляют из полимерного материала, на котором закрепляют патрубки 11 и 12, к каркасу с обеих сторон прикладывают пластины, одна имеет отверстия для патрубков 11 и 12, выштампованные по форме к размерам каркаса 1 из металлической фольги. Поверхность полимерного каркаса нагревают через приложенные пластины, изготовленные из металлической фольги нагревательными элементами до размягчения поверхности, пластины прижимают к поверхности каркаса, свободные концы пластин закручивают в несколько слоев и сжимают. После остывания каркаса и образования герметичной емкости 2 с внешней ее стороны прикладывают плиты 3, размещая между выступами 5 плит сжатые края емкости 2, а затем пакет сжимают, с боковых вертикальных сторон плит размещают разъемное кольцо 6, размещая выступы 5 плит в кольцевом углублении обжимного кольца и соприкасаясь с боковыми стенками 8. При вращении резьбовых соединений стяжного устройства 9 обжимного кольца 6 его периметр уменьшается, происходят сжатие внешних плит 3 и фиксация емкости 2 на каркасе 1.

Для лучшей герметизации и защиты поверхности теплообменника от окисления и коррозии после его сборки из низкоуглеродистой стали, а также цветных металлов или их сплавов на поверхность теплообменника наносят защитный слой из легкосплавного припоя, например, следующим способом, поверхность теплообменника очищают от пыли и т.д., протирают флюсом и наносят слой припоя, погружая нагретый теплообменник в емкость с расплавленным припоем на короткое время или другим способом на нагретую поверхность теплообменника изнутри, за счет горячего теплоносителя, например воздуха, наносят паяльную пасту, которая образует на поверхности теплообменника защитный слой из олова.

Для никелирования поверхности теплообменника химическим способом по этапам перед сборкой теплообменника из деталей, изготовленных из низкоуглеродистой стали или цветных металлов, предварительно внешнюю поверхность этих деталей шлифуют и полируют, затем теплообменник собирают, стыки деталей теплообменника обезжиривают, декапируют 5%-ным раствором соляной кислоты, а на поверхность теплообменника, не подлежащую никелированию, на первом этапе наносят слой защитного состава, например, из битумного или перхлорвинилового лака или слой кислотостойкой краски НЦ-11 и т.д. Затем теплообменник опускают в раствор для никелирования, состоящий из хлористого никеля и хлористого натрия, разведенного в воде и нагретого до 60oC, и герметизируют слоем никеля стыки сопрягаемых деталей, наращивая этот слой до исчезновения стыков и образования ровной поверхности на их месте, затем поверхность теплообменника очищают от защитного слоя, например, снимают его растворителями, а также можно использовать и нагрев поверхности теплообменника, пропуская через него горячий теплоноситель. Далее поверхность обезжиривают, декапируют, промывают и покрывают слоем никеля, опуская теплообменник в раствор для никелирования. Подобным способом можно проводить герметизацию стыков деталей теплообменника, используя хромирование или серебрение его поверхности, для этого можно наносить защитные пленки из других металлов, проводя, например, броникелирование, блокобальтирование, кадмирование, химическое оксидирование и окрашивание поверхности теплообменника. После этого можно провести химическое полирование защитной пленки.

Для поэтапного покрытия поверхности теплообменника защитным слоем можно использовать гальванический способ нанесения этого слоя, например, из олова, никеля, хрома, серебра и золота и т.д.

Таким образом, при изготовлении теплообменника из алюминия, нержавеющей стали или других металлов при обработке внешней поверхности и нанесения защитных слоев из других металлов повышается герметизация теплообменника, улучшается внешней эстетический вид, а также условия проведения технического обслуживания теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК ГРОХОТОВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2076012C1 |

| РЕЗЕРВУАР ДЛЯ ОХЛАЖДЕНИЯ МОЛОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2110462C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043711C1 |

| Устройство для охлаждения молока | 1990 |

|

SU1799238A3 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ СЕМЯН В ШАХМАТНОМ ПОРЯДКЕ | 1993 |

|

RU2074602C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКОВ ИЗ ПОЛИМЕРОВ | 2002 |

|

RU2249776C2 |

| ФИТИНГ ОБЖИМНОЙ, СПОСОБ ЕГО МОНТАЖА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2024 |

|

RU2831560C1 |

| Способ изготовления юрты | 2023 |

|

RU2827422C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

Использование: теплообменник и способ его изготовления относится к теплообменным аппаратам и к способу их изготовления, применяемых в криогенной технике для охлаждения жидких пищевых продуктов. Сущность изобретения: теплообменник имеет герметичную емкость из металлической фольги, которая закреплена на каркасе, внешние плиты фиксируют ее положение и скрепляются сбоку сплошным обжимным кольцом, в середине которого имеется кольцевое углубление, за счет него происходит сжатие внешних плит, обжимное кольцо может быть разъемным и имеет стяжное устройство в виде резьбового соединения, количество этих соединений зависит от формы теплообменника, сам теплообменник имеет хладопровод и патрубки для подвода и отвода воды от него. Способы изготовления теплообменника заключаются в сборе деталей теплообменника в один пакет, образуя герметичную емкость вокруг каркаса, герметизируя края этой емкости и размещая их между плитами, а затем сжимая их за счет остывания обжимного кольца. Для лучшей герметизации стенки емкости приклеивают, а емкость из металлической фольги крепят к полимерному каркасу путем ее нагревания через стенки емкости. Предлагаются способы изготовления теплообменника из металлов, не применявшихся ранее при охлаждении жидких пищевых продуктов. После изготовления теплообменников из этих металлов поверхность и стыки деталей теплообменника герметизируются с внешней стороны за счет нанесения на его поверхность защитного слоя из легкосплавного припоя или антикоррозийного металла. Изобретение обеспечивает улучшение герметичности теплообменников, изготовляемых из металла и применяемых при охлаждении жидких продуктов путем крепления на каркасе герметичной емкости из металлической фольги. 4 с.п.ф-лы, 5 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, авторское свидетельство, 820480, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машины, оборудование, приборы и средства автоматизации для перерабатывающих отраслей АПК | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Молочная промышленность | |||

| Каталог | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, авторское свидетельство, 466062, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, авторское свидетельство, 1738444, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-10—Публикация

1995-12-07—Подача