Изобретение относится к машиностроению и может быть использовано при определении технического уровня металлорежущих станков по их виброустойчивости, в частности токарных станков для центровой обработки длинномерных заготовок.

Известен способ определения виброустойчивости металлорежущих станков без применения резания (Испытания токарных станков средних размеров на виброустойчивость без применения резания. М: ЭНИМС, 1976, с. 1-23) с помощью амплитудно-фазовой частотной характеристики (АФЧХ), получаемой методом гармонического воздействия, например, с помощью вибратора и коррелирующей с предельной глубиной резания.

Недостатком известного способа является низкая точность и малая эффективность оценки виброустойчивости, т.к. этот способ не учитывает нелинейности динамической системы станка, связанные с качеством изготовления (например, зазоры, люфты), а также ограничения по виброустойчивости, обусловленные конструкцией станка в пределах его рабочего пространства.

Наиболее близким по совокупности существенных признаков является способ оценки виброустойчивости металлорежущих станков при резании (Методика испытания токарных станков средних размеров общего названия на виброустойчивость при резании. М: ЭНИМС, 1961, с. 1-44), по которому осуществляют процесс резания типовой заготовки станка по полученной детерминированной величине "предельной стружки" tпр (максимально достигаемой, т.е. предельной глубине резания до наступления состояния неустойчивого резания или допустимого уровня вибраций).

Этот способ обеспечивает более точное определение виброустойчивости по сравнению с аналогом, т. к. учитывает нелинейности динамической системы станка, связанные с качеством изготовления.

Однако, он не учитывает изменение виброустойчивости при перемещении вершины резца в рабочем пространстве, а также наличие ряда ограничений, обусловленных конструктивным исполнением станка (например, типом двигателя, особенностями кинематики, монтажа и др.), что не обеспечивает высокой точности и эффективности оценки технического уровня металлорежущих станков.

Задача изобретения - повышение точности и эффективности определения виброустойчивости станка за счет учета нелинейности динамической системы станка, связанные с качеством изготовления (например зазоры, люфты), перемещения вершины резца в рабочем пространстве и ограничений виброустойчивости, обусловленных конструктивным исполнением станка, что позволяет более объективно оценивать технический уровень станков.

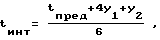

Указанная задача достигается тем, что в известном способе оценки виброустойчивости металлорежущих станков по предельной глубине резания определение значения последней при резании типовых заготовок производят поэтапно, не менее чем в трех установленных зонах рабочего пространства станка, далее сопоставляют величины предельной глубины резания (tв) в каждой зоне испытаний с потенциально наиболее вероятными дополнительными ограничениями значений предельной глубины резания, обусловленные при резании установленной мощностью двигателя главного привода (tN), кинематически достигаемым крутящим моментом (tм), исполнением несущей системы станка (tн.с.) и др. для установления соответствующих лимитирующих значений (tрасч.) и определяют значение предельной интегральной характеристики виброустойчивости в рабочем пространстве станка для нормированной длины обработки по формуле Симпсона:

где

tпред - значение предельно допустимой глубины резания у переднего конца шпинделя, установленное с учетом ограничений,

tпред = min (tN,tM,tb);

y1 - допустимая глубина резания, соответствующая среднему положению (точке) по длине обработки;

y2 - глубина резания, соответствующая точке на другом конце заготовки (на стороне задней бабки).

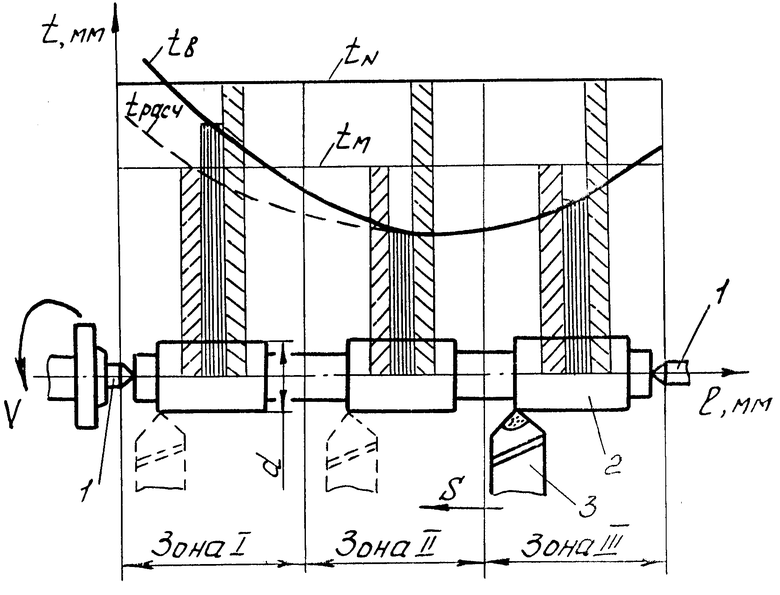

На эскизе представлена рабочая схема рассматриваемых ограничений в рабочем пространстве станка для реализации способа через определение интегрального параметра виброустойчивости.

Способ осуществляют следующим образом.

В центрах 1 токарного станка устанавливают типовую заготовку 2 диаметром d (возможен патронно-центровой вариант ее закрепления) и производят ее обработку резцом 3 при режимах резания: V, S, t последовательно в детерминированных экстремальных зонах III, II, I, в каждой из которых, увеличивая с помощью лимба станка глубину резания t при очередном проходе, достигают соответствующего значения предельной глубины резания tBIII, tBII, tBI для кривой tB.

Характеристика tB может быть получена соответствующим расчетом, исходя из условия замкнутости динамической упругой системы станка при резании. Экспериментально-расчетным путем определяют значения ограничений по эффективной мощности резания главного привода tN и крутящему моменту tM (датчики на эскизе не показаны), затем в каждой зоне при сопоставлении всей совокупности действующих ограничений выявляют значения лимитирующих ограничений кривой границы устойчивости tрасч., исходя из которых определяют значение предельной интегральной характеристики виброустойчивости в рабочем пространстве станка по формуле Симпсона:

где

tпред. - значение предельно допустимой глубины резания у переднего конца шпинделя, установленное с учетом ограничений,

tпред = min (tN, tM, tB);

y1 - допускаемая глубина резания, соответствующая средней позиции по длине обработки;

y2 - глубина резания, соответствующая точке на другом конце заготовки (на стороне задней бабки).

Предложенным способом была обработана на токарном станке модели УТ16А закрепленная в центрах типовая заготовка из стали 45, диаметром d = 60 мм, при частоте вращения шпинделя n = 500 об./мин, при подаче S = 0,36 мм/об резцом с механическим креплением 3-х гранной режущей пластины Т15К6. Предельная глубина резания (по лимбу станка) в трех характерных зонах рабочего пространства станка соответственно составила: tBI = 6,5 мм, tBII = 6 мм, tBIII = 6 мм.

Ограничения предельной глубины резания для установленной кинематической цепи по эффективной мощности двигателя и крутящего момента (определенные по известной методике) соответственно составили: tN = 7,3 мм, tM = 7,2 мм. Далее определяли предельный интегральный параметр виброустойчивости в рабочем пространстве станка по формуле Симпсона:

Определив предложенным способом предельный интегральный параметр виброустойчивости у нескольких станков-аналогов можно объективнее оценить их технический уровень и принять обоснованные технические решения, связанные с оптимизацией функциональных возможностей станков.

Изобретение относится к области машиностроения и может быть использовано при определении технического уровня металлорежущих станков по их виброустойчивости. Значение предельной глубины резания определяют поэтапно, не менее чем в трех установленных зонах рабочего пространства станка. Дополнительно определяют при резании типовой заготовки значения вероятных ограничений предельной глубины резания, обусловленные эффективной мощностью резания и крутящим моментом. Из совокупности вероятных ограничений по каждой зоне определяют значение предельной интегральной характеристики виброустойчивости в рабочем пространстве станка по формуле  1 ил.

1 ил.

Способ оценки виброустойчивости металлорежущих станков, например, предназначенных для центровой токарной обработки, согласно которому за исходный параметр выбирают значение предельной глубины резания, (tb) полученной при испытании станков на виброустойчивость при резании типовых заготовок, и определяют значение предельной характеристики виброустойчивости, отличающийся тем, что значение предельной глубины резания определяют поэтапно не менее чем в трех зонах рабочего пространства станка, дополнительно определяют при резании значения вероятных ограничений предельной глубины резания, обусловленные эффективной мощностью главного привода (tN) и крутящим моментом (tm), затем определяют значение предельной интегральной характеристики виброустойчивости в рабочем пространстве станка из совокупности наиболее вероятных ограничений по каждой зоне по формуле

где tп р е д - значение предельно допустимой глубины резания у переднего конца шпинделя, установленного с учетом ограничений, tп р е д = min (tN, tm, tb);

y1 - допустимая глубина резания, соответствующая средней позиции резца по длине обработки;

y2 - глубина резания, соответствующая точке на другом конце заготовки на стороне задней бабки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Испытания токарных станков средних размеров на виброустойчивость без применения резания | |||

| - М.: ЭНИМС, 1976, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Методика испытания токарных станков средних размеров общего назначения на виброустойчивость при резании | |||

| - М.: ЭНИМС, 1961, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-05-10—Публикация

1996-06-25—Подача