Изобретение относится к машиностроению, а именно к холодной обработке металлов резанием, и может быть использовано при абразивной и лезвийной обработке, особенно в гибких автоматизированных производствах.

Известен способ, реализуемый системой управления уровнем колебаний в металлорежущих станках в соответствии с которым в системе управления моделируют динамические характеристики эквивалентной упругой системы и сервопривода.

Недостатками этого способа являются необходимость построения динамических характеристик эквивалентной упругой системы и сервопривода, их подналадка для каждой точки рабочего пространства, а также учет динамических характеристик заготовки, что снижает точность обработки.

Эти недостатки обусловлены сложностью определения постоянных времени передаточной функции эквивалентной упругой системы, а также зависимостью от жесткости заготовки и положения зоны резания в рабочем пространстве.

Задача изобретения - упрощение способа управления уровнем колебаний и исключение зависимости постоянных времени системы управления от жесткости заготовки и положения зоны резания в рабочем пространстве, повышение точности.

Указанная задача достигается тем, что сигнал обратной связи формируют в результате измерения относительного перемещения между заготовкой и корпусом резцедержателя, определяющем положение режущего инструмента, благодаря чему управляющее воздействие исключает влияние динамических характеристик эквивалентной упругой системы, включая динамические характеристики заготовки и процесс резания.

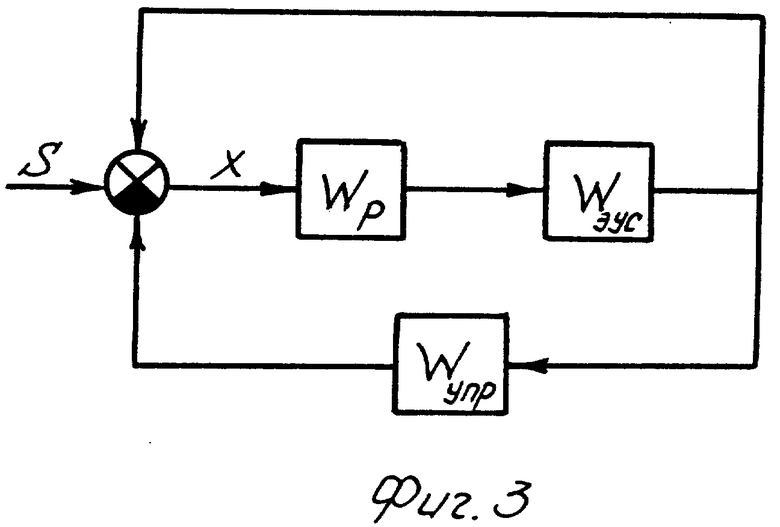

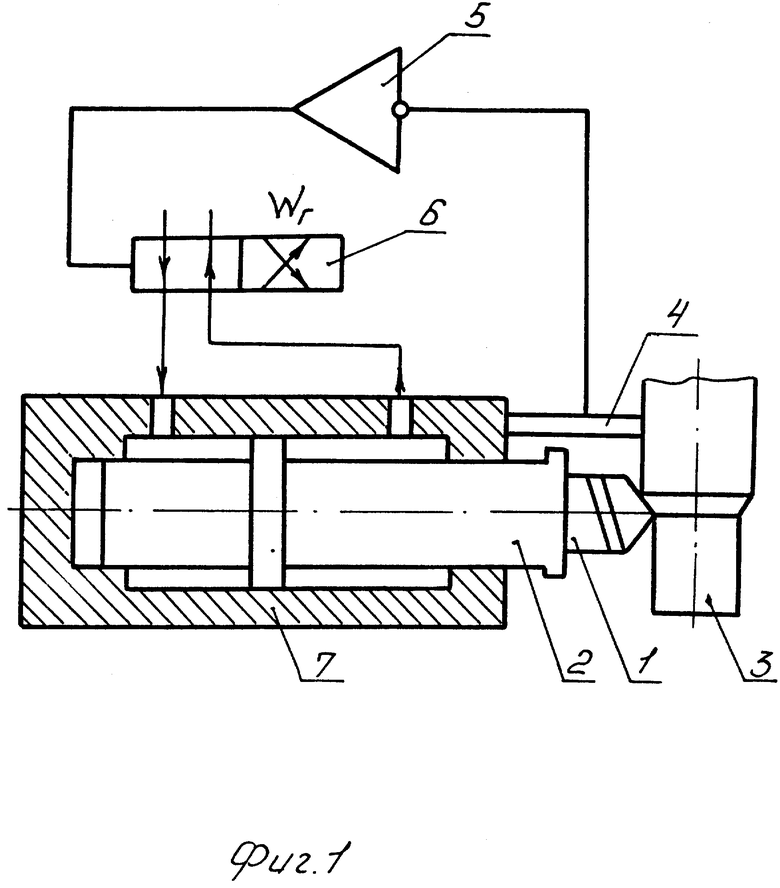

На фиг. 1 представлена принципиальная схема осуществления способа управления уровнем колебаний в токарных станках на основе сервомеханизма с гидрораспределителем; на фиг. 2 - то же, на основе сервомеханизма из пьезоэлементов; на фиг. 3 - блок-схема системы управления уровнем относительных колебаний в зоне резания.

Способ реализуют системой управления уровнем колебаний, которая состоит из резца 1, закрепленного в инструментальном блоке 2, заготовки 3, емкостного датчика 4, инвертирующего усилителя 5 мощности, гидрораспределителя 6 и корпуса резцедержателя, представляющего собой сервоцилиндр 7.

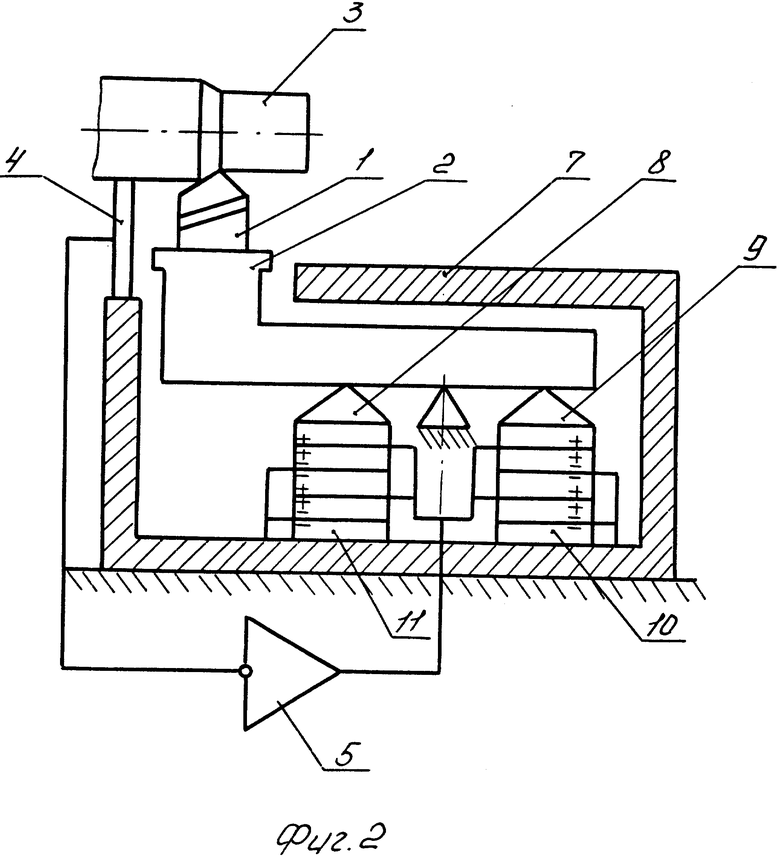

Способ может быть реализован и системой, состоящей из резца 1, инструментального блока в виде рычага 2, заготовки 3, емкостного датчика 4, инвертирующего усилителя 5 мощности, а затем упоров 8 и 9, жестко связанных с пакетами пьезоэлементов 10 и 11, установленных в корпусе резцедержателя 7.

Способ осуществляют следующим образом.

При резании происходит изменение относительного перемещения между резцом 1 и поверхностью заготовки 3 (вследствие изменения припуска и т.п.), возникшие колебания в технологической системе регистрирует датчик 4 (например, емкостной). Полученный сигнал с датчика 4 поступает в инвертирующий усилитель 5 мощности, далее посредством гидрораспределителя 6 (в другом варианте пьезоэлементов 10-11) срабатывает сервомеханизм инструментального блока 2. В результате чего резец 1 перемещается, причем это перемещение резца компенсирует изменение относительного перемещения эквивалентной упругой системы в зоне резания.

Согласно принципиальной блок-схеме системы (исходя из известных теоретических соотношений), зависимость между толщиной срезаемой стружки X и подачей S описывается уравнением

где

Wp - передаточная функция процесса резания;

Wэус - передаточная функция эквивалентной упругой системы;

Wупр - передаточная функция системы управления.

Как видно из этого уравнения, если передаточная функция системы управления будет близка к идеальному звену с коэффициентом усиления равным 1, то система будет инвариантна к характеристикам процесса резания Wрез и Wэус, то есть X будет равно S.

При выполнении сервомеханизма на основе гидропривода, имеющего по известным данным передаточную функцию  , где Kг - коэффициент усиления гидропривода, Tг - постоянная времени гидропривода, P - оператор Лапласа, необходимо обеспечить максимальное быстродействие гидропривода за счет повышения давления масла в сервомеханизме, сокращения длины каналов, по которым протекает масло, уменьшения подвижных масс.

, где Kг - коэффициент усиления гидропривода, Tг - постоянная времени гидропривода, P - оператор Лапласа, необходимо обеспечить максимальное быстродействие гидропривода за счет повышения давления масла в сервомеханизме, сокращения длины каналов, по которым протекает масло, уменьшения подвижных масс.

Аналогично осуществляют способ с помощью системы управления колебаний, в которой сервомеханизм сделан на основе пьезоэлементов.

При подаче управляющих напряжений, равных по знаку, на пакеты пьезоэлементов 10-11, один из которых сжимается, а другой разжимается, рычаг инструментального блока 2 поворачивается и резец 1 перемещается в радиальном направлении. Сервомеханизм на основе пьезоэлементов обладает высоким быстродействием и его характеристика близка к идеальному звену, следовательно, можно выбрать параметры сервомеханизма так, чтобы K=1.

В результате использования предлагаемого технического решения повышается устойчивость процесса резания и, следовательно, повышается точность и качество обрабатываемых заготовок.

Изобретение относится к машиностроению и может быть использовано при обработке металлов резанием. Способ управления уровнем колебаний в металлорежущих станках включает измерение относительного перемещения в зоне резания, формирование на основе этого сигнала управляющего воздействия на резец, равного разности относительного перемещения эквивалентной упругой системы в зоне резания и сигнала обратной связи, подаваемого на резцедержатель. Сигнал обратной связи формируют в результате измерения относительного перемещения между заготовкой и резцедержателем. При этом управляющее воздействие исключает влияние динамических характеристик эквивалентной упругой системы, включая динамические характеристики заготовки и процесса резания. 3 ил.

Способ управления уровнем колебаний в металлорежущих станках, например токарных, включающий измерение относительного перемещения в зоне резания, формирование на основе этого сигнала управляющего воздействия на резец, равного разности относительного перемещения эквивалентной упругой системы в зоне резания и сигнала обратной связи, подаваемого на резцедержатель, отличающийся тем, что сигнал обратной связи формируют в результате измерения относительного перемещения между заготовкой и резцедержателем, а затем подают его на инвертирующий усилитель мощности.

| SU, авторское свидетельство, 1486274, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-05-20—Публикация

1996-08-13—Подача