Изобретение относится к области машиностроения и может использоваться для автоматической балансировки в составе замкнутой технологической системы металлорежущего станка при резании заготовки с технологическим дисбалансом, а также для других неуравновешенных роторных систем.

Известны способы механической обработки заготовок резанием и устройства для реализации принципа центровой механической обработки заготовок при их закреплении в зоне резания с помощью специальных поводковых центров [1, 2], которые позволяют вести обработку наружных поверхностей вала по всей длине за одну установку заготовки, обеспечивая тем самым высокую производительность обработки. Устройство по данному способу отличается простотой конструкции и широкой универсальностью.

Недостатком устройств данного способа является невозможность гасить вибрации, обусловленные дисбалансом неуравновешенной вращающейся заготовки.

Известны также устройства для автоматической балансировки роторов в процессе их вращения, содержащие балансировочные камеры [3], заполненные жидкостью, а также дополнительные инерционные массы и позиционные элементы упругости, обеспечивающие противодействие силам инерции [4] и др.

Общим недостатком известных устройств является сравнительно низкая точность и стабильность процесса балансировки, весьма ограниченные функциональные возможности.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности основных признаков является устройство для автоматической балансировки шпиндельных узлов с неуравновешенной заготовкой [5], принятое за прототип. Оно содержит корректирующие диски, которые размещены в масляной ванне с возможностью их поворота в устройстве. Дисбаланс неуравновешенной заготовки уменьшается при ее вращении автоматически в процессе последующего центрирования. Устройство обладает широкой универсальностью.

Однако данное устройство является достаточно сложным, оно не может быть установлено на конце длинномерной заготовки со стороны задней бабки токарного станка, чтобы обеспечить возможность поворота главной центральной оси инерции заготовки до совмещения с ее осью вращения (т.е. чтобы устранить комбинацию статического дисбаланса и дисбаланса пары сил).

Технический результат - расширение функциональных возможностей заявленного способа и устройства для его осуществления за счет устранения переменного динамического дисбаланса заготовки при резании, повышения чувствительности, точности и стабильности процесса балансировки.

Указанный технический результат при осуществлении изобретения достигается тем, что по заявленному способу сначала осуществляют механическую обработку шейки или шеек на конце закрепленной в центрах или при патронно-центровом закреплении с использованием устройства автоматической балансировки [1] или [5] в процессе автоматической обработки на металлорежущем станке длинномерной гибкой заготовки в заданный размер, на которую затем устанавливают дополнительно съемное автономное технологическое модульное устройство автоматической балансировки неуравновешенной заготовки при резании и при такой комбинированной наладке осуществляют механическую обработку других поверхностей заготовки для устранения дисбаланса от неуравновешенных масс последней. Кроме того, технологическое модульное устройство для обработки резанием в режиме автоматической балансировки неуравновешенной длинной гибкой заготовки типа вала, содержащее установленный на несбалансированный вал корпус со встроенной балансировочной камерой, заполненной жидкостью и размещенными в ней балансировочными массами, при этом корпус устройства выполнен в виде симметричного разъемного фланца со ступицей, имеющей центральное отверстие, на ступице закреплен диск, при этом во фланце и диске по плоскости разъема выполнены не менее 3-х симметрично расположенные по окружности корпуса радиальные цилиндрические диаметром от 10 до 20 мм каналы, соединенные концами по периферии и у центра корпуса концентрично расположенными кольцевыми канавками и выполненные в виде единой заполненной жидкостью балансировочной камеры, в радиальных каналах которой размещены прецизионные балансировочные массы, закрепленные на периферии с корпусом упругими связями, и упругими связями между собой со стороны центра они соединены с упругим кольцом, расположенным во внутренней концентричной кольцевой канавке корпуса, причем на наружный диаметр корпуса установлено кольцо, герметически закрывающее общую полость радиальных каналов.

В качестве балансировочных масс, размещенных в радиальных каналах устройства по данному способу, использованы калиброванные шары или прецизионные цилиндры.

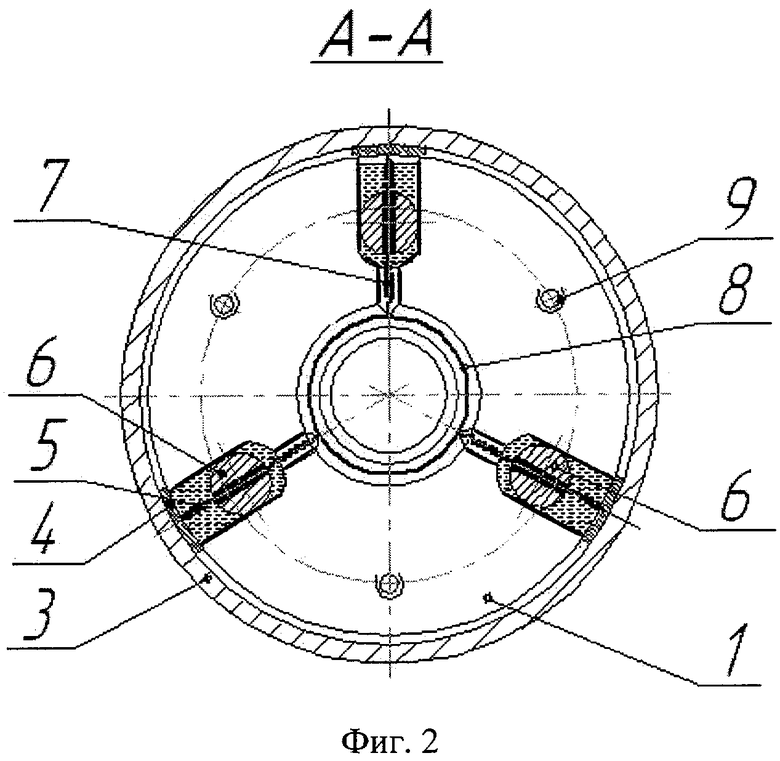

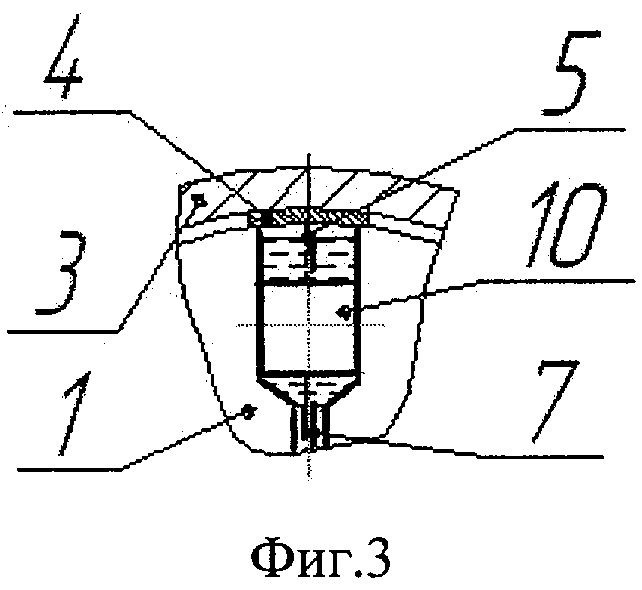

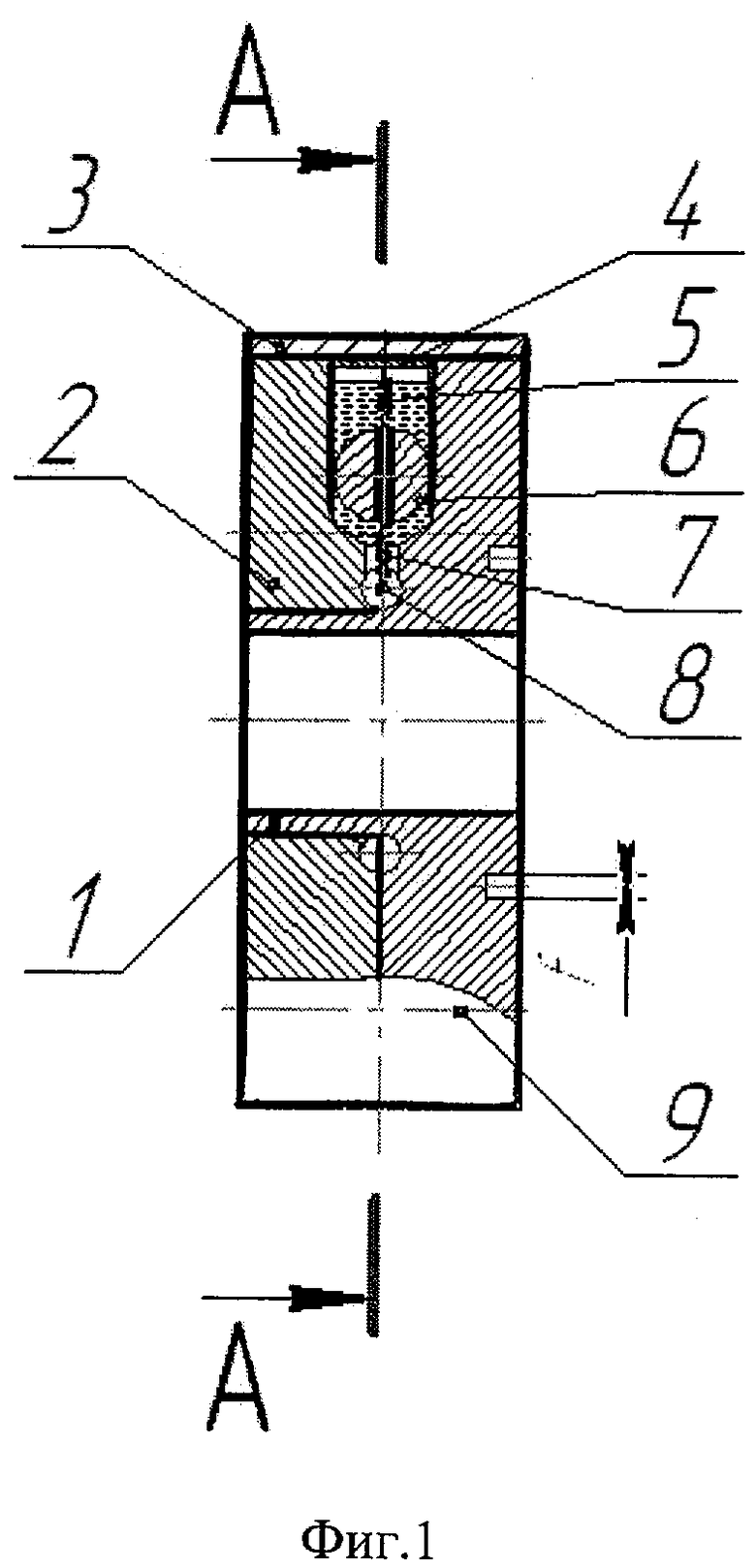

Общий вид устройства по заявленному способу представлен на фиг.1; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - вариант исполнения устройства с балансировочными цилиндрами на фиг.1, 2.

Способ осуществляется следующим образом. Сначала неуравновешенную заготовку типа длинномерного гибкого вала закрепляют в центрах токарного станка с применением, например, специального поводкового патрона [1] или устройства [5] и при данной наладке выполняют механическую обработку резцом шейки на конце заготовки в заданный (номинальный) размер. На обработанную шейку устанавливают съемное автономное технологическое модульное устройство автоматической балансировки согласно данному способу (само устройство может быть выполнено с гладким посадочным отверстием под шейку вала или со шлицевым отверстием - на чертеже не показано. Примечание: в гладком цилиндрическом сопряжении на обработанной шейке в данной наладке устанавливается зазор 0-3 мкм, а на поддерживающем вращающемся центре размещается поводок, входящий в отверстия «f» устройства - см. фиг.1). При повторном закреплении заготовки с установленным на ней указанным выше устройством производят механическую обработку резанием других поверхностей заготовки. В процессе резания осуществляется автоматическое уравновешение (исключение) возникающего дисбаланса от неуравновешенных масс заготовки.

Технологическое модульное устройство для автоматической балансировки неуравновешенных заготовок типа валов содержат составной корпус, выполненный в виде разъемных фланца 1 и закрепленного на его ступице диска 2. На наружном диаметре корпуса установлено кольцо 3, герметически закрывающее выполненные симметрично расположенные по окружности корпуса радиальные цилиндрические каналы, заполненные жидкостью. В каждом из радиальных каналов размещены идентичные элементы системы автоматической балансировки: закладные пластины 4, к которым присоединены через упругие связи 5 шарообразные балансировочные массы 6, например, из твердого сплава марки ВК2 (в другом варианте - это прецизионные цилиндры 10), соответствующие величине несбалансированной массы заготовки, на другой диаметральной стороне которых упругие связи 7 закреплены с упругим кольцом 8, расположенным в концентричной кольцевой канавке корпуса. Фланец 1 и диск 2 соединяют в монолитный блок (модуль) посредством винтов 9.

Данное устройство работает следующим образом. При вращении шпинделя с неуравновешенной заготовкой возникают центробежные силы от несбалансированных масс заготовки, что приводит к смещению главной центральной оси инерции относительно оси вращения. Причем балансировочные массы устройства под действием центробежных сил занимают в итоге положение, прямо противоположное положению несбалансированных масс заготовки, обеспечивая эффект самобалансировки технологической системы при резании и совпадение главной центральной оси инерции с общей осью вращения шпинделя с заготовкой.

Возможность осуществления наряду со статической и динамической балансировки технологической системы станка позволяет расширить ее функционально-технологические возможности, интенсифицировать процесс резания и повысить точность механической обработки. Способ и устройство для его осуществления отличаются простотой; балансировочное устройство имеет модульное исполнение, минимальные габариты, позволяя дополнительно комплектовать металлорежущие станки, а также может использоваться во многих других конструкциях с вращающимися узлами при различных режимах работы, обеспечивая высокую технико-экономическую эффективность.

Литература

1. Жиганов В.И., Бабикова Л.И. Патрон поводковый с комплектом сменных центров и насадок. Информ. листок №176 - 88. - ЦНТИ, Ульяновск.

2. Ерохин В.В. Конструктивные особенности поводковой оснастки // СТИН. - 2006. - №12.

3. Вибрации в технике. Справочник под ред. чл. - кор. АН СССР К.В.Фролова, том 6, М.: Машиностроение. - 1981, с.74-76.

4. А.с. СССР №968640, кл. G01M 1/12, 1978.

5. Патент РФ №2242330, кл. В23В 19/02, Бюл. №35, 2004.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ | 2003 |

|

RU2242330C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ И РАЗМЕРНОЙ НАСТРОЙКИ ВЫСОКОТОЧНОГО МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1997 |

|

RU2116869C1 |

| Способ сборки и балансировки высокооборотных роторов и валопроводов авиационных газотурбинных двигателей и газоперекачивающих агрегатов | 2022 |

|

RU2822671C2 |

| РЕЗЦОВЫЙ БЛОК | 1998 |

|

RU2133175C1 |

| Дискретный инструмент для совмещенного шлифования | 2017 |

|

RU2664997C1 |

| СПОСОБ ДИВЕРСИФИКАЦИИ БАЗОВОЙ МОДЕЛИ ТОКАРНОГО СТАНКА С УЧЕТОМ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ЗАГОТОВКИ | 2008 |

|

RU2429947C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ КОРРЕКЦИИ ПОЛОЖЕНИЯ ДИСБАЛАНСА И КОРРЕКЦИИ ВЕЛИЧИНЫ ДИСБАЛАНСА НА БАЛАНСИРОВОЧНОМ СТАНКЕ | 2002 |

|

RU2294046C2 |

| СПОСОБ БАЛАНСИРОВКИ ВЕТРОКОЛЕСА ВЕРТИКАЛЬНО-ОСЕВОЙ ВЕТРОЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2012 |

|

RU2506451C2 |

| Устройство для компенсации дисбаланса вращающейся сборочной единицы | 2019 |

|

RU2710399C1 |

| Устройство для балансировки ротора | 2022 |

|

RU2795641C1 |

Способ включает закрепление заготовки в центрах или патронно-центровое закрепление с использованием устройства автоматической балансировки для последующей автоматической обработки на металлорежущем станке, например токарном. Для расширения технологических возможностей сначала при указанном закреплении осуществляют механическую обработку шейки или шеек на конце заготовки в заданный размер, затем на нее устанавливают дополнительно технологическое модульное устройство автоматической балансировки неуравновешенной заготовки и используют полученную комбинированную наладку для механической обработки других поверхностей упомянутой заготовки. Устройство предназначено для достижения того же технического результата и содержит установленный на несбалансированный вал корпус со встроенной балансировочной камерой, заполненной жидкостью и размещенными в ней балансировочными массами. При этом корпус выполнен в виде симметричного разъемного фланца со ступицей, имеющей центральное отверстие. На ступице закреплен диск, при этом во фланце и диске по плоскости разъема выполнены не менее 3-х симметрично расположенные по окружности корпуса радиальные цилиндрические диаметром от 10 до 20 мм каналы, соединенные концами по периферии и у центра корпуса концентрично расположенными кольцевыми канавками и выполненные в виде единой заполненной жидкостью балансировочной камеры, в радиальных каналах которой размещены прецизионные балансировочные массы, закрепленные на периферии корпуса упругими связями и соединенные упругими связями между собой со стороны центра посредством упругого кольца, расположенного во внутренней концентричной кольцевой канавке корпуса, причем на наружный диаметр корпуса установлено кольцо, герметически закрывающее общую полость радиальных каналов. 2 н. и 2 з.п. ф-лы, 3 ил.

1. Способ обработки резанием в режиме автоматической балансировки неуравновешенной длинной гибкой заготовки типа вала, включающий закрепление упомянутой заготовки в центрах или в патроне и центре с использованием устройства автоматической балансировки для последующей автоматической обработки на металлорежущем станке, например токарном, отличающийся тем, что сначала при указанном закреплении осуществляют механическую обработку шейки или шеек на конце длинномерной гибкой заготовки в заданный размер, затем на нее устанавливают дополнительно съемное автономное технологическое модульное устройство автоматической балансировки неуравновешенной заготовки и используют полученную комбинированную наладку для механической обработки других поверхностей упомянутой заготовки для устранения дисбаланса от неуравновешенных масс последней.

2. Технологическое модульное устройство для обработки резанием в режиме автоматической балансировки неуравновешенной длинной гибкой заготовки типа вала, содержащее установленный на несбалансированный вал корпус со встроенной балансировочной камерой, заполненной жидкостью и размещенными в ней балансировочными массами, при этом корпус устройства выполнен в виде симметричного разъемного фланца со ступицей, имеющей центральное отверстие, на ступице закреплен диск, при этом во фланце и диске по плоскости разъема выполнены не менее 3-х симметрично расположенные по окружности корпуса радиальные цилиндрические диаметром от 10 до 20 мм каналы, соединенные концами по периферии и у центра корпуса концентрично расположенными кольцевыми канавками и выполненные в виде единой заполненной жидкостью балансировочной камеры, в радиальных каналах которой размещены прецизионные балансировочные массы, закрепленные на периферии корпуса упругими связями и соединенные упругими связями между собой со стороны центра посредством упругого кольца, расположенного во внутренней концентричной кольцевой канавке корпуса, причем на наружный диаметр корпуса установлено кольцо, герметически закрывающее общую полость радиальных каналов.

3. Устройство по п.2, отличающееся тем, что в качестве балансировочных масс, размещенных в радиальных каналах устройства, использованы калиброванные шары.

4. Устройство по п.2, отличающееся тем, что в качестве балансировочных масс, размещенных в каналах устройства, использованы прецизионные цилиндры.

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ БАЛАНСИРОВКИ | 2003 |

|

RU2242330C2 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ И РАСПОЛОЖЕНИЯ БАЛАНСИРУЮЩЕГО ГРУЗА | 0 |

|

SU286451A1 |

| SU 968940 А, 23.10.1982 | |||

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 1999 |

|

RU2173238C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2011-03-20—Публикация

2009-05-25—Подача