Изобретение относится к области сварки, в частности к способам получения сварных соединений конструкций из мартенситно- стареющих сталей, и может найти применение при изготовлении ответственных конструкций, например, трубопроводов высокого давления, эксплуатирующихся при криогенных температурах, преимущественно для блоков генераторов ракетных двигателей.

Известна сварка в среде защитных газов, применяемая для защиты расплавленного металла шва от вредного влияния атмосферного воздуха ( Горев И.И. Основы производства жидкостных ракетных двигателей.- М.: 1969 , с. 61).

Известно, что сварка мартенситно-стареющих сталей и сплавов с большим объемным эффектом полиморфного превращения требует ряд мер для предотвращения растрескивания сварных соединений, разупрочнения материалов и т.д., которыми являются, например, сборка на прихватках и заполнение разделки многопроходной сваркой (Справочник по сварке./ Под ред. Н.А. Акулова.- Машиностроение, 1971, т. 4, с.7- 8, 50, 73).

Известен способ получения сварного соединения конструкций, включающий разделку кромок деталей под сварку с усадочной канавкой в корне шва и заполнение разделки многопроходной автоматической электродуговой сваркой в среде защитных газов с использованием присадочной проволоки (авт. св. СССР N 634880, В 23 К 9/16, опубл. 1978 ). Однако в случае сварки деталей, изготовленных из мартенситно-стареющих сталей, невозможно получить качественное соединение.

Решаемая изобретением задача - повышение качества сварного соединения.

Технический результат, который может быть получен при использовании изобретения, - получение сварного соединения с высокими прочностными свойствами без трещин.

Для решения поставленной задачи в способе получения сварного соединения, включающем разделку кромок деталей под сварку с усадочной канавкой в корне шва и заполнение разделки многопроходной автоматической электродуговой сваркой в среде защитных газов с использованием присадочной проволоки, выполняют Y-образную разделку кромок, перед заполнением разделки собирают сварное соединение на прихватках посредством ручной аргонодуговой сварки на токе прямой полярности неплавящимся электродом с использованием присадочной проволоки с хромированной поверхностью, а при заполнении разделки первый проход выполняют вольфрамовым неплавящимся электродом с подачей присадочной проволоки с хромированной поверхностью в среде аргона на токе прямой полярности, второй и последующие проходы выполняют плавящимся электродом из проволоки с хромированной поверхностью в среде гелия на токе обратной полярности, а последний проход выполняют плавящимся электродом из проволоки с хромированной поверхностью в смеси защитных газов из 50% аргона и 50% углекислого газа на токе обратной полярности. Кроме того, после выполнения каждого прохода осуществляют механическую зачистку сварного шва, а до сборки сварного соединения на прихватках одну из деталей снабжают перфорированной подкладкой для подачи через ее отверстия аргона в место сварки, которую или закрепляют на упомянутой детали сваркой, или выполняют с ней за одно целое.

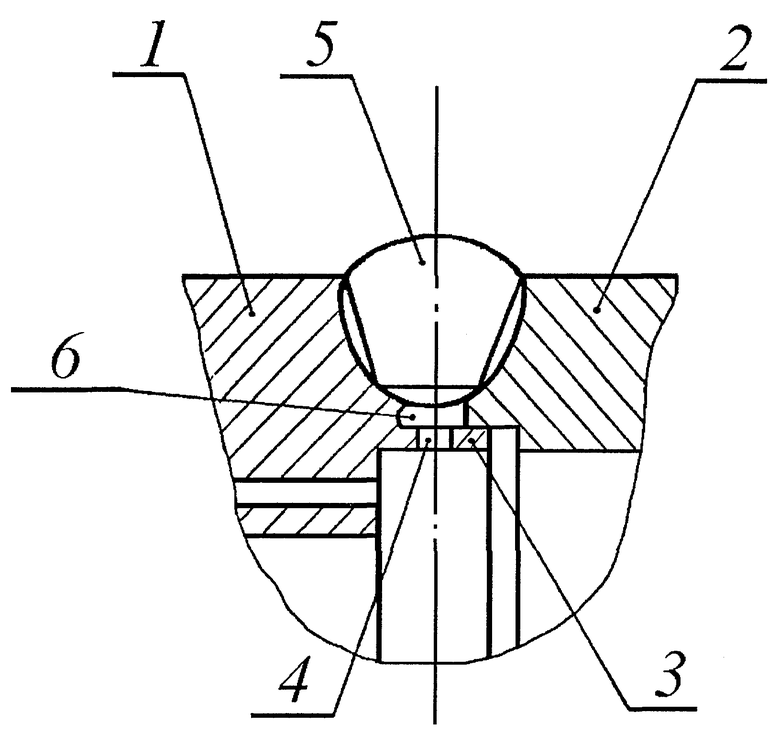

На чертеже представлена схема сварки, где 1 и 2- свариваемые детали; 3 - перфорированная подкладка, выполненная зацело с деталью 1, 4 - одно из отверстий на перфорированных подкладке 3 для продувки деталей 1 и 2 аргоном; 5 - сварной шов; 6 - усадочная канавка.

Заявленным способом выполняли сварку генератора со статором из мартенситно-стареющей стали ВНС-25. Сборку деталей 1 и 2 со стыковочными кромками, образующими в плоскости сопряжения деталей 1 и 2 Y-образную форму разделки, в которой вертикальная часть Y-образной формы находится в плоскости сварного шва 5 и направлена к его корню, производили на прихватках, выполненных ручной аргонодуговой сваркой (АрДС) с присадочной проволокой ЭП 659, хромированной слоем 10-30 мкм с продувкой аргоном внутренних полостей системы на токе прямой полярности. При этом на генераторе газа выполняли перфорированную прокладку 3, необходимую для подачи через ее отверстия перфорации аргона к месту сварки и предотвращения попадания расплава в магистраль. После сварки перфорированная подкладка 3 остается в сварном соединении. При разделке кромок деталей 1 и 2 предусматривают выполнение усадочной канавки 6 в вертикальной части Y-образной формы разделки для корня сварного шва 5.

Сварку выполняли многопроходную, при этом первый проход выполняли автоматической сваркой на токе прямой полярности в среде аргона с боковой подачей присадочной проволоки ЭП 659 хромированной и с внутренней продувкой аргоном внутренней полости трубопровода через штуцер на генераторе. После первого прохода механически зачищали сварной шов 5 с последующей протиркой обезжиривающим агентом хладоном 113. Второй проход выполняли автоматической сваркой током обратной полярности в среде гелия плавящимся электродом из проволоки ЭП 659 и с внутренней продувкой аргоном. Механически зачищали сварной шов. Третий и последующие проходы (до 6-8) выполняли автоматической сваркой в среде гелия с присадочной проволокой ЭП 659. Полярность обратная. После каждого прохода проводилась механическая зачистка сварного шва. Последний проход выполняли автоматической сваркой в среде газов: аргона (50%) + углекислого газа (50%) с присадочной проволокой ЭП 659. Используется этот прием для достижения оптимальной жидкотекучести ванны, что обеспечивает плотное заполнение разделки в сварном шве 5 и предотвращает появление пористости и трещин в сварном шве 5. Полярность обратная. Усиление сварного шва 5 от 0,5 до 3,5 мм. При прямой полярности деталь 1 и/или 2 подключена к плюсу, электрод - к минусу. При обратной полярности наоборот: деталь 1 и/или 2 - к минусу, электрод - к плюсу.

После сварки сварные швы 5 подвергали УЗК (ультразвуковому контролю). Контроль показал высокое качество полученного соединения без трещин как в шве, так и в околошовной зоне.

Наиболее успешно заявленный способ может применяться при соединении конструкций из мартенситно-стареющих сталей, например, трубопроводов высокого давления, эксплуатирующихся при криогенных температурах, преимущественно для блоков генераторов ракетных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2158662C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1999 |

|

RU2158666C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ, РАСПОЛОЖЕННЫХ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 2012 |

|

RU2555313C2 |

| СПОСОБ СОЗДАНИЯ ТРОЙНИКОВОГО СОЕДИНЕНИЯ | 2015 |

|

RU2598764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ ГАЗОГЕНЕРАТОРА | 1999 |

|

RU2158667C1 |

| ЗАГЛУШКА КАМЕРЫ ЖРД | 1999 |

|

RU2159350C1 |

| МОДУЛЬ-ГАЗОГЕНЕРАТОР | 1999 |

|

RU2159349C1 |

| СПОСОБ СОЕДИНЕНИЯ СЕКЦИЙ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ ГОФРИРОВАННЫХ ОБОЛОЧЕК МЕЖДУ СОБОЙ И С АРМАТУРОЙ | 2011 |

|

RU2484932C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

Изобретение относится к сварке, в частности к способам получения сварного соединения конструкций из мартенситно-стареющих сталей, и может найти применение в ракетостроении. Выполняют Y-образную разделку кромок с усадочной канавкой в корне шва. Собирают стык на прихватках сваркой с присадочной проволокой с хромированной поверхностью на токе прямой полярности. Сварку выполняют многопроходную, в среде защитных газов аргона, углекислого газа. Первый проход выполняют на токе прямой полярности вольфрамовым электродом с присадочной проволокой с хромированной поверхностью. Второй и последующие проходы - на токе обратной полярности плавящимся электродом из проволоки с хромированной поверхностью. Такая технология позволяет получить сварное соединение без трещин как в шве, так и в околошовной зоне. 2 з.п.ф-лы, 1 ил.

| Сварной ротор паровой турбины | 1977 |

|

SU634880A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| SU 509362, 29.06.1976 | |||

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ С ВЕРХНИМ ЛИСТОМ С КОНТРОЛИРУЕМЫМ pH | 2017 |

|

RU2711302C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2000-11-10—Публикация

1999-02-04—Подача