Изобретение относится к режущим средствам для удовлетворения бытовых нужд и может быть использовано в устройствах для бритья.

Наиболее близким по технической сущности и достигаемому результату к описываемому способу изготовления лезвия является известный способ изготовления бритвенного лезвия, при котором осуществляют механическую абразивную обработку подложки с образованием клинообразной заостренной кромки, а затем на клинообразной кромке формируют упрочняющий слой [1].

Недостатком известного способа является недостаточная прочность лезвия, ухудшенное качество бритья.

Технический результат, на достижение которого направлен описываемый способ изготовления лезвия, заключается в повышении качества лезвия и его долговечности.

Для достижения указанного технического результата в известном способе изготовления бритвенного лезвия, заключающегося в осуществлении механической абразивной обработки подложки с образованием клинообразной заостренной кромки и в формировании на клинообразной кромке упрочняющего слоя, согласно описываемому изобретению клинообразную кромку подложки формируют с входным углом менее 17o на расстоянии 40 мкм от ее кончика и с радиусом у ее кончика - менее  а в качестве упрочняющего слоя наносят слой алмаза или алмазоподобного углерода, который формируют посредством установки параллельно друг другу в вакуумированной камере подложки и графитовой мишени, приложения к подложке смещения ВЧ сигнала и распыления графитовой мишени с получением от нее атомов углерода для осаждения слоя. При этом слой алмаза или алмазоподобного углерода на самой крайней точке клинообразной кромки имеет радиус менее

а в качестве упрочняющего слоя наносят слой алмаза или алмазоподобного углерода, который формируют посредством установки параллельно друг другу в вакуумированной камере подложки и графитовой мишени, приложения к подложке смещения ВЧ сигнала и распыления графитовой мишени с получением от нее атомов углерода для осаждения слоя. При этом слой алмаза или алмазоподобного углерода на самой крайней точке клинообразной кромки имеет радиус менее  , а характеристическое отношение толщины этого слоя над острием подложки к толщине слоя у ее грани составляет 1:1 - 3:1.

, а характеристическое отношение толщины этого слоя над острием подложки к толщине слоя у ее грани составляет 1:1 - 3:1.

Кроме того, слой алмаза или алмазоподобного углерода формируют с самой крайней точкой слоя, образованной фасками длиной по меньшей мере 0,1 мкм, расположенными под входным углом 60o, а на покрытую слоем алмаза или алмазоподобного углерода клинообразную кромку наносят прилипающее полимерное покрытие.

Согласно описываемому изобретению также на клинообразную кромку подложки напыляют слой промежуточного материала, поверх которого осаждают слой алмаза или алмазоподобного углерода, причем слой промежуточного материала имеет толщину около  на расстоянии 40 мкм от кончика клинообразной кромки.

на расстоянии 40 мкм от кончика клинообразной кромки.

При формировании лезвия слой алмаза или алмазоподобного углерода осаждают на подложку в атмосфере аргона, используют графитовую мишень высокой чистоты и установленный в вакуумированной камере затвор, при этом приложение смещения ВЧ к подложке и открытие затвора для напыления слоя алмаза или алмазоподобного углерода на клинообразной кромке осуществляют после подачи электрического тока на графитовую мишень.

Наиболее близким по технической сущности и достигаемому результату к описываемому лезвию является известное бритвенное лезвие, которое содержит подложку с сформированной на ней клинообразной заостренной кромкой, подвергнутой механической абразивной обработке, и размещенный на подложке слой упрочняющего материала [1].

Для достижения указанного технического результата в известном бритвенном лезвии, содержащем подложку с сформированной на ней клинообразной заостренной кромкой, подвергнутой механической абразивной обработке, и размещенный на подложке слой упрочняющего материала, согласно описываемому изобретению клинообразная кромка подложки имеет входной угол менее 17o на расстоянии 40 мкм от ее кончика и радиус у ее кончика - менее  , упрочняющий слой представляет собой слой алмаза или алмазоподобного углерода и имеет толщину по меньшей мере

, упрочняющий слой представляет собой слой алмаза или алмазоподобного углерода и имеет толщину по меньшей мере  на расстоянии 40 мкм от кончика клинообразной кромки, а самая крайняя точка слоя образована фасками длиной по меньшей мере 0,1 мкм, расположенными под входным углом 60o, при этом упрочняющий слой на самой крайней точке клинообразной кромки имеет радиус менее

на расстоянии 40 мкм от кончика клинообразной кромки, а самая крайняя точка слоя образована фасками длиной по меньшей мере 0,1 мкм, расположенными под входным углом 60o, при этом упрочняющий слой на самой крайней точке клинообразной кромки имеет радиус менее  , характеристическое отношение толщины этого слоя над острием подложки к толщине слоя у ее грани составляет 1:1-3:1, а слой алмаза или алмазоподобного углерода имеет твердость по меньшей мере 13 ГПа, сцепление по углероду Sp3, плотность массы более 1,5 г/см3, пик рамановского спектра 1331 см-1 для алмаза и 1550 см-1 для алмазоподобного углерода, причем поверх слоя алмаза или алмазоподобного углерода нанесено прилипающее полимерное покрытие.

, характеристическое отношение толщины этого слоя над острием подложки к толщине слоя у ее грани составляет 1:1-3:1, а слой алмаза или алмазоподобного углерода имеет твердость по меньшей мере 13 ГПа, сцепление по углероду Sp3, плотность массы более 1,5 г/см3, пик рамановского спектра 1331 см-1 для алмаза и 1550 см-1 для алмазоподобного углерода, причем поверх слоя алмаза или алмазоподобного углерода нанесено прилипающее полимерное покрытие.

Кроме того, согласно изобретению имеет слой промежуточного материала, размещенного на клинообразной кромке подложки под слоем алмаза или алмазоподобного углерода, причем толщина слоя промежуточного материала составляет менее  , а подложка выполнена из стали. Слои промежуточного материала и алмаза или алмазоподобного углерода образованы напылением.

, а подложка выполнена из стали. Слои промежуточного материала и алмаза или алмазоподобного углерода образованы напылением.

Наиболее близким к описываемому бритвенному блоку является известный бритвенный блок, который содержит опорную структуру, образующую поверхности непосредственного контактирования с кожей пользователя, размещенные на расстоянии друг от друга, и бритвенную структуру, установленную между упомянутыми поверхностями опорной структуры.

Для достижения указанного выше технического результата в известном бритвенном блоке, содержащем опорную структуру, образующую поверхности непосредственного контактирования с кожей пользователя, размещенные на расстоянии друг от друга, и бритвенную структуру, установленную между упомянутыми поверхностями опорной структуры, согласно описываемому изобретению бритвенная структура содержит бритвенное лезвие или два расположенных параллельно друг другу между упомянутыми поверхностями опорной структуры бритвенных лезвий, каждое из которых выполнено описанным выше образом (имеет описанное выше конструктивное выполнение).

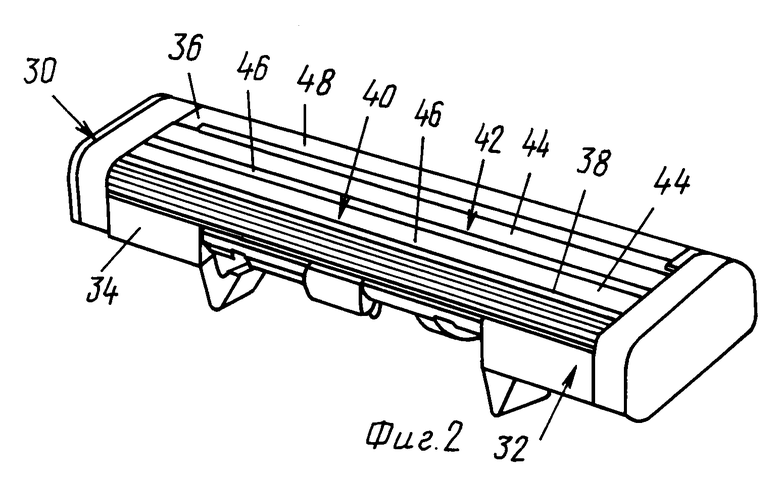

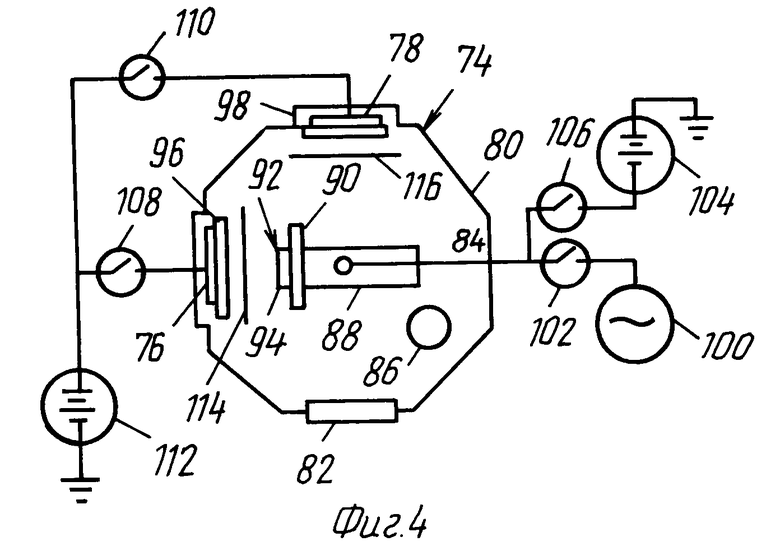

На фиг. 1 - изображен описываемый бритвенный блок в перспективе (в аксонометрии); на фиг. 2 - вариант выполнения описываемого бритвенного блока в перспективе; на фиг. 3 - схематически один из примеров геометрии кромки описываемого лезвия; на фиг. 4 - схематично устройство, используемое для изготовления описываемого лезвия; на фиг.5 и 6 - спектры комбинационного рассеяния света (рамановские спектры) алмазоподобного углеродного материала, напыленного с помощью приведенного на фиг.4 устройства.

Описываемый бритвенный блок 10 содержит опорную структуру, включающую структуру для крепления к ручке бритвенного станка (на чертеже не обозначен), платформенный элемент 12 из ударопрочного полистирола, определяющий переднюю, расположенную в поперечном направлении, поверхность 14 непосредственного контактирования с кожей пользователя, ведущее лезвие 16 с заостренной кромкой 18 и ведомое лезвие 20 с заостренной кромкой 22, закрепленные на элементе 12, а также колпачок (крышку) 24 из ударопрочного полистирола с поверхностью 26 непосредственного контактирования с кожей пользователя, расположенной позади кромки лезвия 22. Упомянутые поверхности 14 и 26 непосредственного контактирования с кожей пользователя соответственно элемента 12 и колпачка 24 расположены на расстоянии друг от друга. При этом к колпачку крепится способствующий более эффективному бритью композитный материал 28.

Показанный на фиг.2 бритвенный блок 30 включает отформированный корпус 32 с передней частью 34 и задней частью 36. В корпусе 32 упруго закреплены предохранительный элемент 38, блок ведущего лезвия 40 и блок замыкающего лезвия 42. Каждый лезвийный блок 40, 42 включает в себя лезвийный элемент 44 с заостренной кромкой 46. Способствующий бритью композиционный материал 48 фрикционно закреплен в выемке, расположенной в задней части 36.

На фиг. 3 схематически показана кромочная часть лезвий 16, 20 и 44. Само лезвие включает корпус 50 (подложку) из нержавеющей стали с клинообразной заостренной кромкой, образованной в результате выполнения механической абразивной обработки, в частности, операций, конечной целью которых является образование заостренного кончика 52, радиус которого обычно будет меньше  , вместе с фасками 54 и 56, которые расходятся под углом примерно 13o (менее 17o). На кончике 52 подложки 50 и фасках 54, 56 напылен промежуточный слой 58 из молибдена толщиной менее

, вместе с фасками 54 и 56, которые расходятся под углом примерно 13o (менее 17o). На кончике 52 подложки 50 и фасках 54, 56 напылен промежуточный слой 58 из молибдена толщиной менее  . На молибденовый промежуточный слой 58 напылен внешний слой 60 из алмазоподобного углерода, толщина которого составляет по меньшей мере

. На молибденовый промежуточный слой 58 напылен внешний слой 60 из алмазоподобного углерода, толщина которого составляет по меньшей мере  , и в частности, может быть равна примерно

, и в частности, может быть равна примерно  , вместе с фасками, длина каждой из которых равна по меньшей мере 0,1 мкм и, в частности, может быть равна одной четверти микрона и которые вместе определяют собой входной угол примерно в 60o; фаски 62, 64 напыленного слоя 60 сходятся с главными поверхностями фасок 66, 68, чтобы последние располагались под входным углом примерно 13o, а характеристическое отношение (отношение расстояния (a) от кончика 70 из алмазоподобного углерода до кончика 52 из нержавеющей стали и к ширине (b) покрытия из алмазоподобного углерода 60 на кончике 52 составляет 1:1-3:1 (примерно 1,7:1). На слой 60 напылен теломерный прилипающий слой 72, толщина которого по существу равна толщине напыления, но в процессе уже первого бритья она уменьшается до толщины монослоя.

, вместе с фасками, длина каждой из которых равна по меньшей мере 0,1 мкм и, в частности, может быть равна одной четверти микрона и которые вместе определяют собой входной угол примерно в 60o; фаски 62, 64 напыленного слоя 60 сходятся с главными поверхностями фасок 66, 68, чтобы последние располагались под входным углом примерно 13o, а характеристическое отношение (отношение расстояния (a) от кончика 70 из алмазоподобного углерода до кончика 52 из нержавеющей стали и к ширине (b) покрытия из алмазоподобного углерода 60 на кончике 52 составляет 1:1-3:1 (примерно 1,7:1). На слой 60 напылен теломерный прилипающий слой 72, толщина которого по существу равна толщине напыления, но в процессе уже первого бритья она уменьшается до толщины монослоя.

Устройство для изготовления лезвия включает систему планарного магнетронного напыления постоянного тока. Эта система содержит камеру из нержавеющей стали 74 со стенкой 80, дверцей 82 и основанием 84, в котором отверстие 86, соединенное с соответствующей вакуумной системой (не показана). В камере установлена карусельная опора 88 с вертикальным опорным элементом 90, на котором устанавливается стопка лезвий 92 с выравненными в линию заостренными кромками 94 и обращенная в сторону наружу от опорного элемента 90. В камере 74 также установлены опорная структура 76 для мишени 96 из молибдена (со степенью чистоты 99.99%) и опорная структура 78 для мишени 98 из графита (со степенью чистоты 99.999%). Мишени 96 и 98 представляют собой вертикально установленные пластины, каждая из которых имеет ширину примерно в 12 см и длину примерно в 37 см. Опорные структуры 76, 78 и 78 электрически изолированы от камеры 74; здесь предусмотрены электрические соединения для соединения стопки лезвий 92 с источником ВЧ-сигнала 100 через переключатель 102 и с источником постоянного тока 104 через переключатель 106; мишени 96 и 98 соединяются через переключатели 108 и 110 соответственно с источником питания магнетрона постоянного тока 112. Устройства напыления 114 и 116 расположены рядом с мишенями 96, 98 соответственно и они могут совершать движение между открытой позицией и позицией, закрывающей смежную мишень.

Карусельная конструкция 88 поддерживает стопку лезвий 92 таким образом, чтобы кромки лезвий 94 находились примерно на расстоянии 7 см от противоположной пластины мишени 96, 98 и чтобы стопка лезвий могла вращаться вокруг вертикальной оси между первой позицией, в которой стопка лезвий 92 находится противоположно молибденовой мишени 96 (см. фиг.4), и второй позицией, в которой стопка лезвий 92 находится противоположно графитовой мишени 98.

Описываемое устройство для обработки лезвий (фиг. 4) работает следующим образом: стопку лезвий 92 (высотой в 30 см) закрепляют на опоре 90 (вместе с тремя отполированными лезвиями из нержавеющей стали, расположенными параллельно мишени); вакуумируют камеру 74; в течение пяти минут очищают мишени 98,96 путем распыления при постоянном токе; замыкают переключатель 102 и очищают ВЧ-сигналом лезвия 92 в атмосфере аргона в течение трех минут под давлением в десять миллиторр, при скорости потока аргона 200 см3/с и мощности в 1,5 кВт; затем уменьшают скорость потока аргона до 150 см3/с при поддержании давления в камере 74 на уровне 4,5 миллиторра; замыкают переключатель 106, чтобы подать на лезвия 92 смещение по постоянному току в - 50 В; замыкают переключатель 108, чтобы осуществить распыление мишени 96 при мощности в один киловатт; открываем затвор 114, расположенный перед молибденовой мишенью 96, на 28 с, чтобы образовать на кромках лезвий молибденовый слой 58 толщиной менее  . После этого закрывают затвор 114, размыкают переключатели 106, 108 и вращают карусель 88 на 90o, чтобы расположить стопку лезвий 92 рядом с графитовой мишенью 98. Уменьшают давление в камере 74 до двух миллиторр, а скорость потока аргона устанавливают на уровне 150 см3/с; замыкают переключатель 110, чтобы распылить графитовую мишень при 98 и 550 Вт; замыкают переключатель 102, чтобы подать на стопку лезвий 92 смещение ВЧ-сигнала в 13,56 МГц в одну тысячу ватт (напряжение самого смещения постоянного тока - 440 В) при одновременном открытии затвор 116 на 20 мин, чтобы напылить слой из алмазоподобного углерода 60 толщиной по меньшей мере

. После этого закрывают затвор 114, размыкают переключатели 106, 108 и вращают карусель 88 на 90o, чтобы расположить стопку лезвий 92 рядом с графитовой мишенью 98. Уменьшают давление в камере 74 до двух миллиторр, а скорость потока аргона устанавливают на уровне 150 см3/с; замыкают переключатель 110, чтобы распылить графитовую мишень при 98 и 550 Вт; замыкают переключатель 102, чтобы подать на стопку лезвий 92 смещение ВЧ-сигнала в 13,56 МГц в одну тысячу ватт (напряжение самого смещения постоянного тока - 440 В) при одновременном открытии затвор 116 на 20 мин, чтобы напылить слой из алмазоподобного углерода 60 толщиной по меньшей мере  , в частности, может быть слой толщиной примерно

, в частности, может быть слой толщиной примерно  на молибденовом слое 58. Покрытие из алмазоподобного углерода 60 имеет радиус в точке 70 примерно в

на молибденовом слое 58. Покрытие из алмазоподобного углерода 60 имеет радиус в точке 70 примерно в  ; упомянутый радиус определяется фасками 62, 64, входной угол которых равен примерно 60o, характеристическое отношение равно примерно 1,7:1, а твердость равна примерно 17 ГПа (корпус лезвия из нержавеющей стали имеет твердость примерно в восемь гигапаскаль). Как это ясно видно на фиг.5, спектроскопия рамановского спектра, образующего покрытие материала 60, напыленного в описанном выше процессе, демонстрирует широкий пик рамановского спектра 120 при волновом числе примерно 1400 - 1500 см-1, т.е. спектр, типичный для алмазоподобной углеродной структуры.

; упомянутый радиус определяется фасками 62, 64, входной угол которых равен примерно 60o, характеристическое отношение равно примерно 1,7:1, а твердость равна примерно 17 ГПа (корпус лезвия из нержавеющей стали имеет твердость примерно в восемь гигапаскаль). Как это ясно видно на фиг.5, спектроскопия рамановского спектра, образующего покрытие материала 60, напыленного в описанном выше процессе, демонстрирует широкий пик рамановского спектра 120 при волновом числе примерно 1400 - 1500 см-1, т.е. спектр, типичный для алмазоподобной углеродной структуры.

Затем на покрытие алмазоподобным углеродным материалом кромки лезвия наносится слой 72 из политетрафторэтиленового теломера. Способ образования этого покрытия (слоя) 72 включает в себя нагревание лезвий в нейтральной атмосфере аргона и образование на режущих кромках лезвий прилипающего и уменьшающего трение полимерного покрытия из твердого политетрафторэтилена. Покрытия 58 и 60 плотно прилипают к корпусу лезвия 50 и образуют относительно низкую силу резания влажного шерстяного фетра (самый слабый из первых пяти срезов влажного шерстяного фетра (5) будет равен примерно 0,45 кг); они выдерживали повторные применения силы резания влажного шерстяного фетра (самая слабая сила резания 496 - 500 последовательных срезов составляла примерно 0,65 кг), что указывает на то, что на покрытие из алмазоподобного углеродного материала 60 не оказывают какого-либо отрицательного влияния жесткие условия резания фетра и эти покрытия продолжали находятся в прочном зацеплении с корпусом лезвия 50. Повреждение кромки и отслаивание покрытия после десяти срезов сухого шерстяного фетра (о чем свидетельствуют данные микроскопического анализа) были очень незначительными по сравнению с подобными же дефектами у лезвий с покрытием из хромапластины; в лезвиях по изобретению обнаружили менее четырех небольших повреждений кромки лезвий (каждый из этих поврежденных районов лезвия имел размер менее 20 мкм, а глубину менее 10 мкм) и не было обнаружено зон повреждения кромки лезвия больших, чем указано выше, размеров. Результирующие элементы лезвия 44 собирали в блоки 30 типа, который показан на фиг.2; этот бритвенный блок гарантировал высокое качество бритья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ БРИТВЫ, ЛЕЗВИЕ БРИТВЫ И УСТРОЙСТВО ДЛЯ БРИТЬЯ | 1992 |

|

RU2108234C1 |

| УСТРОЙСТВО ДЛЯ БРИТЬЯ | 1992 |

|

RU2106241C1 |

| БРИТВЕННОЕ ЛЕЗВИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ НАНЕСЕНИЯ ТВЕРДОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА ЛЕЗВИЕ И БРИТВЕННЫЙ БЛОК | 1995 |

|

RU2238185C2 |

| СПОСОБ ОБРАЗОВАНИЯ БРИТВЕННЫХ ЛЕЗВИЙ И БРИТВЕННОЕ ЛЕЗВИЕ | 1991 |

|

RU2108235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИТВЕННОГО ЛЕЗВИЯ С ПОКРЫТИЕМ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 1994 |

|

RU2119425C1 |

| ЛЕЗВИЕ БРИТВЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2258602C2 |

| ЛЕЗВИЯ БРИТВЕННОГО ПРИБОРА | 2009 |

|

RU2450916C1 |

| Бритвенные лезвия | 2015 |

|

RU2662177C2 |

| БРИТВЕННОЕ ЛЕЗВИЕ | 2004 |

|

RU2377118C2 |

| БРИТВЕННОЕ УСТРОЙСТВО, СОСТАВНОЕ СПОСОБСТВУЮЩЕЕ БРИТЬЮ ВЕЩЕСТВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2089379C1 |

Способ изготовления лезвия и бритвенный блок могут быть использованы при производстве лезвий и в процессе бритья. При изготовлении бритвенного лезвия осуществляют механическую абразивную обработку подложки с образованием клинообразной заостренной кромки с входным углом менее 17o на расстоянии 40 мкм от кончика подложки с радиусом у ее кончика менее  . Затем на подложку наносят упрочняющий слой в виде слоя алмаза или алмазоподобного углерода с радиусом на крайней точке клинообразной кромки менее

. Затем на подложку наносят упрочняющий слой в виде слоя алмаза или алмазоподобного углерода с радиусом на крайней точке клинообразной кромки менее  и толщиной по меньшей мере

и толщиной по меньшей мере  на расстоянии 40 мкм от кончика клинообразной кромки. При этом самая крайняя точка слоя образована фасками длиной по меньшей мере 0,1 мкм с входным углом между ними 60o, а характеристическое отношение этого слоя над острием подложки к толщине слоя ее грани составляет 1: 1-3: 1. Кроме того, бритвенный блок имеет опорную структуру, несущую одно или два лезвия. Использование лезвия в обратном блоке повышает качество бритья. 4 c. и 7 з.п. ф-лы, 6 ил.

на расстоянии 40 мкм от кончика клинообразной кромки. При этом самая крайняя точка слоя образована фасками длиной по меньшей мере 0,1 мкм с входным углом между ними 60o, а характеристическое отношение этого слоя над острием подложки к толщине слоя ее грани составляет 1: 1-3: 1. Кроме того, бритвенный блок имеет опорную структуру, несущую одно или два лезвия. Использование лезвия в обратном блоке повышает качество бритья. 4 c. и 7 з.п. ф-лы, 6 ил.

а в качестве упрочняющего слоя наносят слой алмаза или алмазоподобного углерода, который формируют посредством установки параллельно друг другу в вакуумированной камере подложки и графитовой мишени, приложения к подложке смещения ВЧ сигнала и распыления графитовой мишени с получением от нее атомов углерода для осаждения слоя, при этом слой алмаза или алмазоподобного углерода на самой крайней точке клинообразной кромки имеет радиус менее

а в качестве упрочняющего слоя наносят слой алмаза или алмазоподобного углерода, который формируют посредством установки параллельно друг другу в вакуумированной камере подложки и графитовой мишени, приложения к подложке смещения ВЧ сигнала и распыления графитовой мишени с получением от нее атомов углерода для осаждения слоя, при этом слой алмаза или алмазоподобного углерода на самой крайней точке клинообразной кромки имеет радиус менее  , а характеристическое отношение толщины этого слоя над острием подложки к толщине слоя у ее грани составляет 1 : 1 - 3 : 1.

, а характеристическое отношение толщины этого слоя над острием подложки к толщине слоя у ее грани составляет 1 : 1 - 3 : 1. на расстоянии 40 мкм от кончика клинообразной кромки.

на расстоянии 40 мкм от кончика клинообразной кромки. , упрочняющий слой представляет собой слой алмаза или алмазоподобного углерода и имеет толщину по меньшей мере

, упрочняющий слой представляет собой слой алмаза или алмазоподобного углерода и имеет толщину по меньшей мере  на расстоянии 40 мкм от кончика клинообразной кромки, а самая крайняя точка слоя образована фасками длиной по меньшей мере 0,1 мкм, расположенными под входным углом 60o, при этом упрочняющий слой на самой крайней точке клинообразной кромки имеет радиус менее

на расстоянии 40 мкм от кончика клинообразной кромки, а самая крайняя точка слоя образована фасками длиной по меньшей мере 0,1 мкм, расположенными под входным углом 60o, при этом упрочняющий слой на самой крайней точке клинообразной кромки имеет радиус менее  , а характеристическое отношение толщины этого слоя над острием подложки к толщине слоя у ее грани составляет 1 : 1 - 3 : 1.

, а характеристическое отношение толщины этого слоя над острием подложки к толщине слоя у ее грани составляет 1 : 1 - 3 : 1. .

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, 3911579, патент, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, 3786563, патент, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1998-05-10—Публикация

1992-06-11—Подача