Изобретение относится к процессам создания и обработки керамических бритвенных лезвий или подобных режущих инструментов с острой и долговременной режущей кромкой и к усовершенствованным бритвам и бритвенным лезвиям.

Известен способ изготовления бритвенного лезвия, при котором формируют керамическое основание, производят механическую его обработку с формированием граней, образующих угловой профиль и последующее формирование дополнительных граней с образованием угла профиля между ними и режущей кромкой.

Известно бритвенное лезвие, содержащее керамическое основание с механически доведенными гранями, образующими угловой профиль, и имеющие дополнительные грани, образующие режущую кромку с углом, превышающим угол профиля, образованного механически обработанными гранями (патенты США N 3543402, кл. B 26 B 21/54, 1970).

Данное решение не позволяет получить высокую прочность инструмента.

Технический результат изобретения - повышение прочности инструмента и улучшение характеристик бритья.

Технический результат достигается за счет того, что в известном способе изготовления бритвенного лезвия, при котором формируют керамическое основание, производят механическую его обработку с формированием граней, образующих угловой профиль, и последующее формирование дополнительных граней с образованием угла профиля между ними и режущей кромкой, согласно изобретению, при механической обработке основания осуществляют его грубое хонингование и последующее чистовое хонингование с формированием граней, образующих угол профиля между ни ми менее 30o с радиусом образуемого гребня менее 1200  , а формирование дополнительных граней осуществляют распылением-заострением кромки с образованием угла профиля более 40o и шириной упомянутых граней менее 1 мкм.

, а формирование дополнительных граней осуществляют распылением-заострением кромки с образованием угла профиля более 40o и шириной упомянутых граней менее 1 мкм.

Материал основания выбирают из группы, содержащей карбид кремния, нитрид кремния, двуокись и окись алюминия. Керамическое основание представляет собой монокристаллический материал и имеет прочность на изгиб не менее 700 МПа.

Керамическое основание подвергают механической обработке посредством двух последовательных стадий - грубого и чистого хонингования алмазных абразивным материалом, при этом на стадии грубого хонингования формируют грани с углом профиля, составляющих менее 20o, а при механической доводке основания на нем формируют заостренную кромку с радиусом гребня в диапазоне от 600 - 800  . На режущую кромку лезвия дополнительно напыляют слой хромосодержащего материала, поверх которого затем наносят прилипающее покрытие из полимерного материала.

. На режущую кромку лезвия дополнительно напыляют слой хромосодержащего материала, поверх которого затем наносят прилипающее покрытие из полимерного материала.

В известном бритвенном лезвии, содержащем керамическое основание с механически доведенными гранями, образующими угловой профиль, и имеющем дополнительных грани, образующие режущую кромку с углом, превышающим угол профиля, образованного механически обработанными гранями, согласно изобретению ширина на механически обработанных граней составляет по крайней мере порядка 0,1 мм с углом образованного ими профиля менее 30o, а заостренная распылением режущая кромка, определяемая дополнительными гранями, имеет радиус гребня порядка 500  с эффективным углом профиля, существенно большим угла, образованного механически доведенными гранями. Лезвие включает дополнительный металлический слой, осажденный напылением на заостренной напылением режущей кромке, и нанесенное поверх металлического слоя прилипающее полимерное покрытие, при этом заостренная распылением режущая кромка имеет толщину, меньшую 500

с эффективным углом профиля, существенно большим угла, образованного механически доведенными гранями. Лезвие включает дополнительный металлический слой, осажденный напылением на заостренной напылением режущей кромке, и нанесенное поверх металлического слоя прилипающее полимерное покрытие, при этом заостренная распылением режущая кромка имеет толщину, меньшую 500  , а прилипающее полимерное покрытие, нанесенное на покрытую металлом режущую кромку, имеет толщину менее 10 мкм. Режущая кромка по существу параллельно кристаллографической оси основания. Материал керамического основания выбирается из группы, содержащей карбид кремния, двуокись циркония и окись алюминия и имеет прочность на изгиб порядка 300 МПа. Заостренная распылением грань, непосредственно примыкающая к режущей кромке, имеет ширину в диапазоне 0,1 - 0,5 мкм и дополнительно включает осажденный напылением металлический слой и расположенное поверх него прилипающее полимерное покрытие, а эффективный угол профиля, образованный заостренными распылением гранями, составляет по меньшей мере 40o, при этом толщина металлического слоя составляет менее 500

, а прилипающее полимерное покрытие, нанесенное на покрытую металлом режущую кромку, имеет толщину менее 10 мкм. Режущая кромка по существу параллельно кристаллографической оси основания. Материал керамического основания выбирается из группы, содержащей карбид кремния, двуокись циркония и окись алюминия и имеет прочность на изгиб порядка 300 МПа. Заостренная распылением грань, непосредственно примыкающая к режущей кромке, имеет ширину в диапазоне 0,1 - 0,5 мкм и дополнительно включает осажденный напылением металлический слой и расположенное поверх него прилипающее полимерное покрытие, а эффективный угол профиля, образованный заостренными распылением гранями, составляет по меньшей мере 40o, при этом толщина металлического слоя составляет менее 500  , а толщина прилипающего покрытия составляет менее десяти микрон.

, а толщина прилипающего покрытия составляет менее десяти микрон.

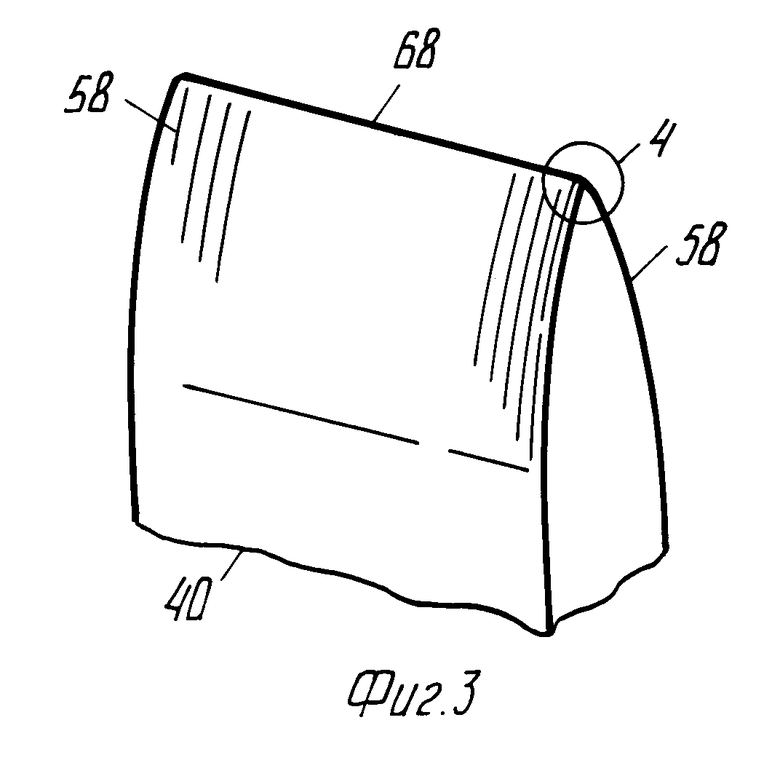

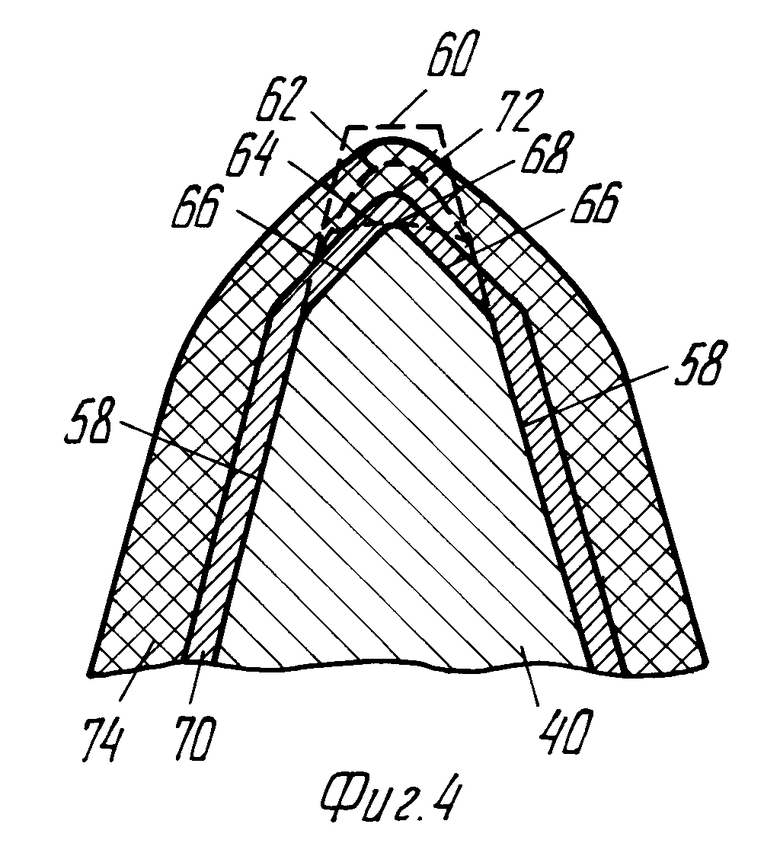

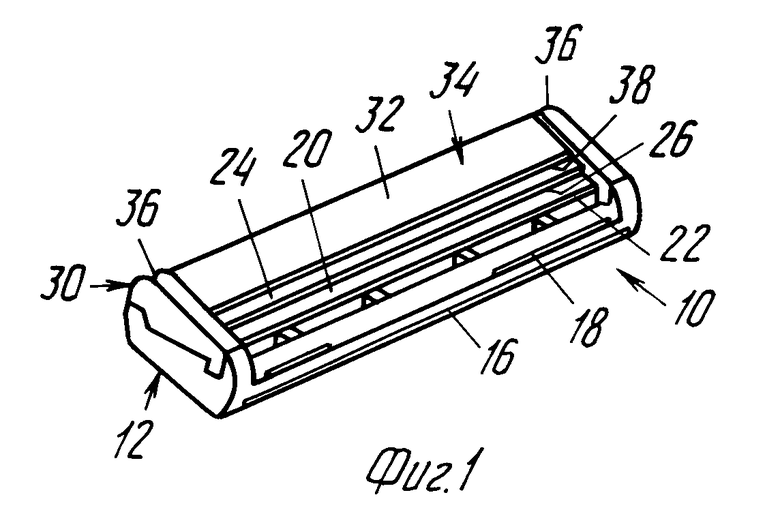

На фиг. 1 представлен вид в перспективе бреющего узла, выполненного согласно изобретению; на фиг. 2 - схема процесса, показывающая последовательные стадии изготовления бритвенного лезвия; на фиг. 3 - вид в перспективе части бритвенного лезвия, выполненного согласно изобретению; на фиг. 4 - увеличенный схематический вид (если смотреть в сканирующем электронном микроскопе при первоначальном увеличении порядка 50000) самого гребня бритвенного лезвия, показанного на фиг. 3.

Бритвенный узел 10 (фиг. 1) включает основание или платформенный элемент 12, отформованный из полистирола с высокой ударной стойкостью, предназначенной для крепления к рукоятке бритвы, и защитную конструкцию 16, которая определяет идущую в поперечном направлении переднюю поверхность 18, входящую в соприкосновение с кожей. На верхней поверхности платформы 12 расположено ведущее керамическое лезвие 20, имеющее заостренную кромку 22, последующее керамическое лезвие 24, имеющее заостренную кромку 26, и распорную конструкцию, которая удерживает лезвия 20 и 24 на расстоянии друг от друга. Колпачковый элемент 30 отформован из высокоударопрочного полистирола и имеет корпусную часть 32, которая определяет входящую в соприкосновение с кожей поверхности 34, проходящую в поперечном направлении между выступающими в переднем направлении торцевыми стенками 36 и имеющую переднюю кромку 38, которая расположена сзади от кромки 26 лезвия.

Лезвия 20 и 24 изготавливаются в соответствии с последовательностью, представленной на фиг. 2. Каждое лезвие 20 и 24 образуется из заготовки 40 для керамического бритвенного лезвия, выполненной из монокристаллической окиси алюминия (сапфир), которая имеет ширину порядка 0,6 см, длину порядка 3,8 см, толщину порядка 0,1 мм, и кромочную поверхность 42, которая параллельно ее кристаллографической оси C и должна быть заострена для получения режущей кромки.

Если обратиться к фиг. 2, то заготовка 40 подвергается последовательным операциям для образования кромки, включающим грубую хонинговальную операцию 44, чистовую хонинговальную операцию 46, отжиг 48, заострение 50 распылением для образования кромки лезвия с конфигурацией поперечного сечения, которое схематически показано на поверхностном виде, представленном на фиг. 3, затем лезвие подвергается операции 52 напыления-осаждения. Лезвие имеет полученные грубым хонингованием грани 58 с шириной порядка 0,5 мм и углом профиля порядка девяти градусов, а также плоскую верхнюю часть, схематически обозначенную позицией 60 (фиг. 4), которая модифицирована чистовым хонингованием 46 для образования гребня 62 с радиусом (фиг. 4) этого гребня порядка 700  . После уменьшения поверхностных неровностей и подповерхностных дефектов посредством отжига 48 и заострения 50 распылением получаемый гребень 68,. определяемый гранями 66, имеет угол профиля порядка 70o и радиус порядка 300

. После уменьшения поверхностных неровностей и подповерхностных дефектов посредством отжига 48 и заострения 50 распылением получаемый гребень 68,. определяемый гранями 66, имеет угол профиля порядка 70o и радиус порядка 300  .

.

При операции 44 грубого хонингования заготовка 40 лезвия подается со скоростью перемещения порядка 360 см в минуту за абразивный круг (с алмазными частицами, имеющими размер зерна 8 - 16 мкм), с потоком смазки порядка 1,8 л в минуту при вращении круга у кромки лезвия со скоростью 1100 об/мин, с установочным углом порядка 4,5o (угол между плоскостью лезвия 40 и касательной к кругу, когда лезвие входит в соприкосновение с кругом), с поперечной подачей при заострении порядка 0,5 мм (отклонение лезвия заостряющим кругом), с пружинным усилием порядка 1 кг с тем, чтобы образовать грани 58 при грубом хонинговании, которые имеют угол профиля порядка 9o и ширину порядка 0,5 мм, а также относительно плоскую вершину 60, ширина которой составляет порядка 10 мкм.

Затем полученные грубым хонингованием грани 58 подвергаются на стадии 46 чистовому хонингованию, при котором кромка лезвия достигается для образования гребня 62, радиус которого составляет порядка 600 - 800  . Заостряющие круги на стадии 46 чистового хонингования содержат алмазные частицы со средним размером зерен порядка 1 мкм и вращаются у лезвия 40 со скоростью порядка 1130 об/мин при установочном угле порядка 8o, поперечной подачей при заострении порядка 0,2 мм и пружинном усилии порядка одного килограмма, при этом лезвие 40 подается со скоростью перемещения порядка 170 см в минуту.

. Заостряющие круги на стадии 46 чистового хонингования содержат алмазные частицы со средним размером зерен порядка 1 мкм и вращаются у лезвия 40 со скоростью порядка 1130 об/мин при установочном угле порядка 8o, поперечной подачей при заострении порядка 0,2 мм и пружинном усилии порядка одного килограмма, при этом лезвие 40 подается со скоростью перемещения порядка 170 см в минуту.

После того, как механически заостренные лезвия 40 обезжирены в хлориде метилена и промыты с помощью ультразвука в растворе фреона, обезжиренные и не содержащие частиц лезвия помещаются в трубчатую печь и подвергаются отжигу при температуре порядка 1550oC в воздушной среде в течение часа. Такой отжиг механически заостренной керамической кромки обеспечивает существенной изменение зоны гребня, так что отожженный гребень теперь имеет микроскопическую платообразную верхнюю часть, схематически обозначенную позицией 64, по длине кромки лезвия, ширина которой составляет порядка 1000  . Неровности кромочной поверхности уменьшаются, причем также уменьшаются и подповерхностные дефекты, которые были получены в течение механических операций хонингования (что очевидно при анализе с помощью электронного микроскопа).

. Неровности кромочной поверхности уменьшаются, причем также уменьшаются и подповерхностные дефекты, которые были получены в течение механических операций хонингования (что очевидно при анализе с помощью электронного микроскопа).

Затем отожженные лезвия 40 помещаются в распылительную камеру с удлиненным катодом, с кромками лезвий, расположенными по нормали к катоду, так что расстояние от кромки лезвия до катода составляет порядка 7 см. Из распылительной камеры откачивается воздух до давления в ней, равного или меньшего 2•10-6 Тоор. и вводится аргон для достижения давления газа при распылении порядка 10 мТорр. После этого подводится высокочастотная энергия с частотой 13,56 Гц для обеспечения устойчивой плазмы с передней мощностью порядка 200 В высокой частоты и продолжительности распыления-заострения порядка 135 с. с тем, чтобы создать заостренные грани 66, ширина которых составляет порядка 0,3 мкм, угол профиля порядка 70o, а радиус самого гребня 68 порядка 300  , что схематически показано на фиг. 4. Дополнительно уменьшаются неровности поверхности кромки и подповерхностные дефекты, получающиеся в процессе механических хонинговальных операций (что очевидно при анализе с помощью электронного микроскопа).

, что схематически показано на фиг. 4. Дополнительно уменьшаются неровности поверхности кромки и подповерхностные дефекты, получающиеся в процессе механических хонинговальных операций (что очевидно при анализе с помощью электронного микроскопа).

После процесса 50 распыления-заострения распылительный узел путем использования переключателя согласующей цепи переключается с работы по распылению-заострению (ионному травлению) на работу по осаждению; плазма воспламеняется при мощности 400 В и давлении 10 мТорр, в течение примерно 5 мин происходит предварительное напыление хромоплатиновой мишени, с основанием, экранированным между лезвиями и мишенью. После завершения предварительного напыления экран основания убирается и напыляемые атомы хрома и платины охлаждаются на заостренных кромках лезвия для формирования стабилизирующего металлического слоя 70 с толщиной порядка 300  и с радиусом гребня, составляющим порядка 350

и с радиусом гребня, составляющим порядка 350  , как схематически указано на фиг. 4. После этого в соответствии с рекомендациями патента США N 3518110 на кромки лезвий с напыленными покрытиями наносится покрытие 72 из теломера политетрафторэтилена. Этот процесс предполагает нагревание лезвий прилипающего и уменьшающего трение полимерного покрытия 74 из твердого политетрафторэтилена, что схематически показано на фиг. 4.

, как схематически указано на фиг. 4. После этого в соответствии с рекомендациями патента США N 3518110 на кромки лезвий с напыленными покрытиями наносится покрытие 72 из теломера политетрафторэтилена. Этот процесс предполагает нагревание лезвий прилипающего и уменьшающего трение полимерного покрытия 74 из твердого политетрафторэтилена, что схематически показано на фиг. 4.

Схематический вид получающейся кромки лезвия представлен на фиг. 4. Радиус модифицированного (заостренного распылением) гребня 68 приблизительно составляет 300  , угол профиля заостренных распылением поверхностей 66, образующих модифицированный гребень 68, составляет порядка семидесяти градусов, а угол профиля доведенных механически и отожженных граней 58 составляет порядка 10o. Получающиеся керамические лезвия 20 и 24 собираются для получения бритвы 10. Бритва демонстрирует прекрасные бреющие свойства и обеспечивает длительный срок службы.

, угол профиля заостренных распылением поверхностей 66, образующих модифицированный гребень 68, составляет порядка семидесяти градусов, а угол профиля доведенных механически и отожженных граней 58 составляет порядка 10o. Получающиеся керамические лезвия 20 и 24 собираются для получения бритвы 10. Бритва демонстрирует прекрасные бреющие свойства и обеспечивает длительный срок службы.

Хотя описаны и показаны конкретные варианты осуществления изобретения, специалистам будет очевидны его модификации, поэтому не следует полагать, что изобретение ограничено раскрытыми вариантами или их деталями, а потому могут быть выполнены различные варианты, находящиеся в пределах объема и существа изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ ДЛЯ БРИТЬЯ, ЛЕЗВИЕ ДЛЯ БРИТЬЯ И БРИТВЕННЫЙ БЛОК (ВАРИАНТЫ) | 1992 |

|

RU2110399C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ БРИТВЫ, ЛЕЗВИЕ БРИТВЫ И УСТРОЙСТВО ДЛЯ БРИТЬЯ | 1992 |

|

RU2108234C1 |

| БЕЗОПАСНАЯ БРИТВЕННАЯ СИСТЕМА (ВАРИАНТЫ), БРИТВЕННОЕ ЛЕЗВИЕ ДЛЯ БРИТВЕННОЙ СИСТЕМЫ, СПОСОБ ИЗГОТОВЛЕНИЯ БРИТВЕННОГО ЛЕЗВИЯ ДЛЯ БРИТВЕННОЙ СИСТЕМЫ | 1995 |

|

RU2152299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИТВЕННОГО ЛЕЗВИЯ С ПОКРЫТИЕМ ИЗ ПОЛИМЕРНОГО МАТЕРИАЛА | 1994 |

|

RU2119425C1 |

| БРИТВЕННОЕ ЛЕЗВИЕ | 2004 |

|

RU2377118C2 |

| УСТРОЙСТВО ДЛЯ БРИТЬЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ БРИТВЫ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ БРИТВЫ | 1991 |

|

RU2119424C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОЛИФТОРУГЛЕРОДНОГО ПОКРЫТИЯ РЕЖУЩЕЙ КРОМКИ БРИТВЕННОГО ЛЕЗВИЯ | 1992 |

|

RU2128202C1 |

| БРИТВЕННОЕ ЛЕЗВИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ НАНЕСЕНИЯ ТВЕРДОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА ЛЕЗВИЕ И БРИТВЕННЫЙ БЛОК | 1995 |

|

RU2238185C2 |

| БРИТВЕННОЕ ЛЕЗВИЕ | 2012 |

|

RU2567169C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТОНКОПЛЕНОЧНОГО ПОКРЫТИЯ НА БРИТВЕННОМ ЛЕЗВИИ | 2008 |

|

RU2446042C2 |

Процесс образования бритвенного лезвия включает следующие стадии: создание керамического основания; механическую доводку кромки керамического основания для формирования на нем заостренной кромки с гранями. Угол профиля между последними составляет менее 30o; термическая обработка механически доведенной кромки уменьшает шероховатости поверхности подповерхностных дефектов. Распыление-заострение заостренной кромки создает дополнительные грани, угол профиля которых составляет более 40o и обеспечивает радиус гребня, составляющего менее 500  . Полученное лезвие демонстрирует прекрасные бреющие качества. 2 с. и 8 з.п. ф-лы, 4 ил.

. Полученное лезвие демонстрирует прекрасные бреющие качества. 2 с. и 8 з.п. ф-лы, 4 ил.

, а формирование дополнительных граней осуществляют распылением-заострением кромки с образованием угла профиля более 40o и шириной упомянутых граней менее 1 мкм.

, а формирование дополнительных граней осуществляют распылением-заострением кромки с образованием угла профиля более 40o и шириной упомянутых граней менее 1 мкм. .

. с эффективным углом профиля, существенно большим угла, образованного механически доведенными гранями.

с эффективным углом профиля, существенно большим угла, образованного механически доведенными гранями. , а прилипающее полимерное покрытие, нанесенное на покрытую металлом режущую кромку, имеет толщину менее 10 мкм.

, а прилипающее полимерное покрытие, нанесенное на покрытую металлом режущую кромку, имеет толщину менее 10 мкм. , а толщина прилипающего покрытия составляет менее 10 мкм.

, а толщина прилипающего покрытия составляет менее 10 мкм.

| US, патент N 3543402, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1998-04-10—Публикация

1991-03-04—Подача