Изобретение относится к режущим средствам для удовлетворения бытовых нужд человека, и в частности к средствам для бритья и способам изготовления лезвий и подобных режущих инструментов, имеющих острые и износоустойчивые режущие кромки.

Наиболее близким по технической сущности и достигаемому результату к описываемому способу изготовления лезвия бритвы является известный способ изготовления лезвия, при котором формируют подложку с клинообразной заостренной кромкой. Затем на заостренную кромку лезвия наносят промежуточный слой и поверх него дополнительный слой. (1)

Недостатком известного способа является невысокие механические свойства режущей кромки лезвия при его изготовлении.

Техническим результатом, на достижение которого направлено описываемое изобретение, является улучшение механических свойств режущей кромки лезвия и повышение режущих качеств.

Для достижения указываемого технического результата в известном способе изготовления лезвия бритвы, заключающемся в формировании подложки с клинообразной заостренной кромкой с нанесением на нее промежуточного слоя, согласно описываемому изобретению подложку формируют с углом менее 30 градусов и радиусом вершины менее 1200  , материал промежуточного слоя выбирают из группы, включающей: ниобий, тантал, ванадий и их сплавы, включая ниобиево-молибденовый сплав, а в качестве материала дополнительного слоя, нанесенного поверх промежуточного слоя, выбирают алмазный или алмазоподобный углеродный материал. При этом промежуточный слой на заостренной кромке выполняют толщиной менее 500

, материал промежуточного слоя выбирают из группы, включающей: ниобий, тантал, ванадий и их сплавы, включая ниобиево-молибденовый сплав, а в качестве материала дополнительного слоя, нанесенного поверх промежуточного слоя, выбирают алмазный или алмазоподобный углеродный материал. При этом промежуточный слой на заостренной кромке выполняют толщиной менее 500  , а нанесенный на промежуточный слой алмазного или алмазоподобного углеродного материала на расстоянии 40 мкм от вершины заостренной кромки имеет толщины, по меньшей мере, 120

, а нанесенный на промежуточный слой алмазного или алмазоподобного углеродного материала на расстоянии 40 мкм от вершины заостренной кромки имеет толщины, по меньшей мере, 120  . Кроме того, алмазный или алмазоподобный углеродный материал дополнительного слоя имеет твердость, по меньшей мере, в два раза превышающую твердость металла, из которого выполнен слой подложки. А слой алмазного или алмазоподобного углеродного материала наносят в атмосфере аргона в вакуумированной камере, в которой размещены мишень из графита и ниобия, энергию подают на ниобиевую мишень и наносят на заостренную кромку промежуточный слой ниобия с помощью распыления, затем энергию подают на графитовую мишень и наносят слой алмазного или на ниобиевый промежуточный слой при смещении высокочастотной энергии на слое подложки.

. Кроме того, алмазный или алмазоподобный углеродный материал дополнительного слоя имеет твердость, по меньшей мере, в два раза превышающую твердость металла, из которого выполнен слой подложки. А слой алмазного или алмазоподобного углеродного материала наносят в атмосфере аргона в вакуумированной камере, в которой размещены мишень из графита и ниобия, энергию подают на ниобиевую мишень и наносят на заостренную кромку промежуточный слой ниобия с помощью распыления, затем энергию подают на графитовую мишень и наносят слой алмазного или на ниобиевый промежуточный слой при смещении высокочастотной энергии на слое подложки.

Необходимо также, чтобы клинообразная кромка лезвия имела угол при вершине менее 30o и радиус вершины менее 1200  , а радиус слоя алмазного или алмазоподобного углеродного материала на острие вершины составляет менее 400

, а радиус слоя алмазного или алмазоподобного углеродного материала на острие вершины составляет менее 400  .

.

При этом слой алмазного или алмазоподобного углеродного материала на заостренной кромке должен иметь толщину около 2000  .

.

Кроме того, на заостренную кромку, покрытую алмазным или алмазоподобным углеродным материалом, дополнительно наносят плотно прилегающее полимерное покрытие.

Наиболее близким по технической сущности и достигаемому результату к описываемому лезвию является известное, лезвие, которое содержит подложку с клинообразной заостренной кромкой и нанесенными на нее промежуточным слоем и поверх него дополнительным слоем (1).

Для достижения указанного технического результата в известном лезвии бритвы, содержащем подложку с клинообразной заостренной кромкой, на которую нанесен промежуточный слой, и поверх него дополнительный слой, согласно описываемому изобретению подложка имеет угол у кромки менее 30o м радиус вершины менее 1200  , материал промежуточного слоя выбран из группы, включающей: ниобий, тантал, ванадий и их сплавы, включая ниобиево-молибденовый сплав, дополнительный слой, нанесенный поверх промежуточного слоя, представляет собой слой алмазного или алмазоподобного углеродного материала, промежуточный слой на заостренной кромке имеет толщину менее 500

, материал промежуточного слоя выбран из группы, включающей: ниобий, тантал, ванадий и их сплавы, включая ниобиево-молибденовый сплав, дополнительный слой, нанесенный поверх промежуточного слоя, представляет собой слой алмазного или алмазоподобного углеродного материала, промежуточный слой на заостренной кромке имеет толщину менее 500  , а слой алмазного или алмазоподобного углеродного материала на расстоянии 40 мкм от вершины заостренной кромки имеет толщину, по меньшей мере, 1200

, а слой алмазного или алмазоподобного углеродного материала на расстоянии 40 мкм от вершины заостренной кромки имеет толщину, по меньшей мере, 1200  .

.

При этом слой алмазного или алмазоподобного углеродного материала имеет рамановский максимум в районе 1331 см-1 (для алмазного материала) или в районе 1552 см-1 (для алмазоподобного материала), отношение толщины в разных направлениях менее 3:1, достаточную sp3 - углеродную связь и массовую плотность более 1,5 г/см3.

Наиболее близким по технической сущности и достигаемому результату к описываемому устройству является известное устройство для бритья, которое содержит остов, определяющий размещенные на расстоянии друг от друга взаимодействующие с кожей поверхности и конструкцию лезвия бритвы, закрепленную на основе (2).

Для достижения указанного технического результата в известном устройстве для бритья, содержащем остов, определяющий размешенные на расстоянии друг от друга взаимодействующие с кожей поверхности, и конструкцию лезвия бритвы, закрепленную на остове, согласно описываемому изобретению конструкция лезвия бритвы содержит подложку с клинообразной заостренной кромкой с углом у кромки менее 30o и радиусом вершины менее 1200  , на которую нанесен промежуточный слой и поверх него дополнительный слой. При этом материал промежуточного слоя выбран из группы, включающей: ниобий, тантал, ванадий, молибден и их сплавы, включая ниобиево-молибденовый сплав и имеет толщину 500

, на которую нанесен промежуточный слой и поверх него дополнительный слой. При этом материал промежуточного слоя выбран из группы, включающей: ниобий, тантал, ванадий, молибден и их сплавы, включая ниобиево-молибденовый сплав и имеет толщину 500  , а дополнительный слой представляет собой слой алмазного или алмазоподобного углеродного материала и на расстоянии 40 мкм от вершины заостренной кромки имеет толщину по меньшей мере 1200

, а дополнительный слой представляет собой слой алмазного или алмазоподобного углеродного материала и на расстоянии 40 мкм от вершины заостренной кромки имеет толщину по меньшей мере 1200  . Кроме того, слой алмазного или алмазоподобного углеродного материала имеет рамановский максимум в районе 1331 см-1 (для алмазного материала) или в районе 1552 см-1 (для алмазоподобного материала) с отношением толщины в разных направлениях менее 3:1 и достаточной sp3 - углеродной связью и массовой плотностью более 1,5 г/см3. Причем заостренная клинообразная кромка лезвия расположена между взаимодействующими с кожей поверхностями.

. Кроме того, слой алмазного или алмазоподобного углеродного материала имеет рамановский максимум в районе 1331 см-1 (для алмазного материала) или в районе 1552 см-1 (для алмазоподобного материала) с отношением толщины в разных направлениях менее 3:1 и достаточной sp3 - углеродной связью и массовой плотностью более 1,5 г/см3. Причем заостренная клинообразная кромка лезвия расположена между взаимодействующими с кожей поверхностями.

При описанном выполнении лезвие обладает отличными бреющими качествами и долгим сроком службы.

В конкретных вариантах выполнения изобретения слой подложки выполнен из стали, алмазное или алмазоподобное покрытие по меньшей мере в два раза тверже металлического слоя подложки, клинообразную кромку получают механической шлифовкой, а слои промежуточного материала (предпочтительно ниобия) и алмазного или алмазоподобного углеродного покрытия наносят напылением материала из мишеней, выполненных из промежуточного материала и графита.

Промежуточный слой и алмазного или алмазоподобный углеродный слой могут наноситься с помощью разных технологий, в частности, при плазменном разложении газообразного углеводорода, напылением с помощью ионов из плазменной или ионной пушки, которыми бомбардируют мишень, непосредственно пучком ионов углерода, а также при использовании ионного пучка от электроннолучевого или распылительного устройства.

В конкретном случае слой подложки механически шлифуют, подвергая его целому ряду операций хонингования, пока не получат острую кромку, последовательно наносят слой ниобия и алмазного или алмазоподобного углеродного материала с помощью напыления заданной толщины и плотности, а после этого на режущую кромку наносят полимерное покрытие.

В одном из конкретных вариантов выполнения описываемого устройства для бритья последнее может содержать по меньшей мере одну или две стальные подложки, клинообразные кромки которой расположены параллельно друг другу между взаимодействующими с кожей поверхности; промежуточный слой из ниобия находится между стальным слоем подложки и упрочняющим кромку слоем, выполнен из алмазного или АПУ материала; толщина каждого слоя ниобия менее 500  , толщина каждого алмазного или АПУ покрытия около 2000

, толщина каждого алмазного или АПУ покрытия около 2000  (обычно 1800 - 2200

(обычно 1800 - 2200  в зависимости от параметров обработки) и характеризуется достаточной sp3-углеродной связью, плотностью массы 1,5 г/см3 и рамановским максимумом 1331 см-1 (для алмазного материала) или 1550 см-1 (для АПУ материала), а также плотно прилегающее полимерное покрытие на каждом слое алмазного или алмазоподобного углеродного материала.

в зависимости от параметров обработки) и характеризуется достаточной sp3-углеродной связью, плотностью массы 1,5 г/см3 и рамановским максимумом 1331 см-1 (для алмазного материала) или 1550 см-1 (для АПУ материала), а также плотно прилегающее полимерное покрытие на каждом слое алмазного или алмазоподобного углеродного материала.

Устройство для бритья может также содержать одноразовые сменные кассеты, которые используются и отсоединяются от ручки бритвы, или не может быть выполнено как единое целое с ручкой, в этом случае вся бритва выбрасываемого после затупления лезвия или лезвий, Передняя и задняя взаимодействующие с кожей поверхности в совокупности с кромкой (или кромками) лезвия определяют геометрические контуры бритья.

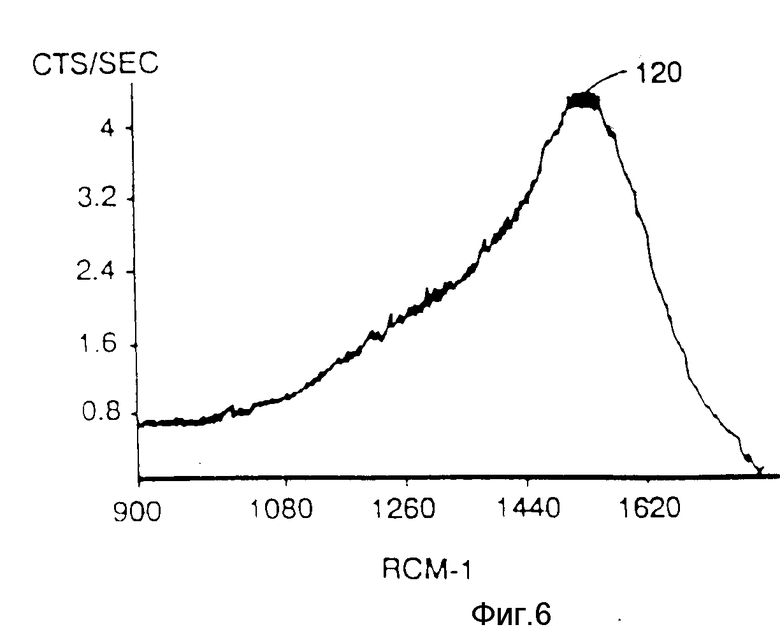

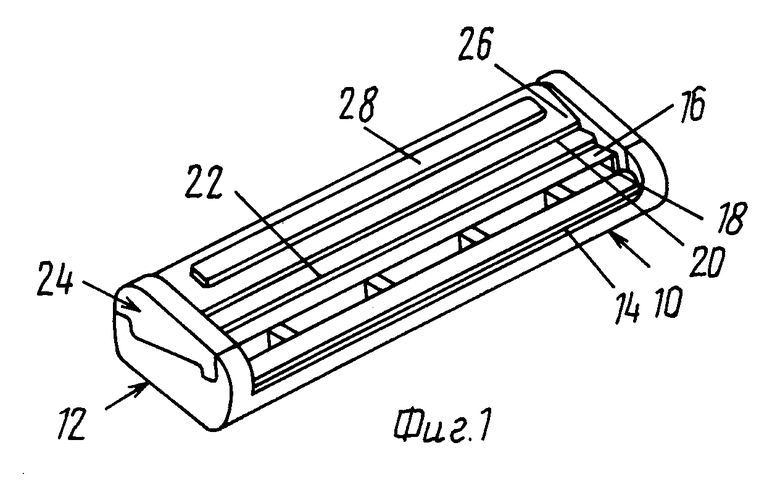

На фиг.1 изображен общий вид устройства для бритья; на фиг.2 - общий вид устройства для бритья с двумя лезвиями; на фиг.3 - схема одного варианта кромки лезвия бритвы; на фиг. 4 - схема устройства, предназначенного для изготовления лезвия бритвы; на фиг.5 и 6 - романовская спектрометрия алмазоподобного углеродного материала, нанесенного с помощью устройства на фиг.4.

Устройство для бритья 10 содержит блок для крепления на ручке бритвы и платформу 12, отлитую из ударопрочного полистирола, которая содержит часть, определяющую переднюю поперечную, взаимодействующую с кожей поверхность 14. На платформе 12 установлены ведущее лезвие 16, имеющее заостренную кромку 18, и ведомое лезвие 20 с заостренной кромкой 22. Крышка 24 из ударопрочного полистирола, имеет часть, определяющую взаимодействующую с кожей поверхность 26, расположенную сзади кромки 22, а к крышке 24 прикреплен помогающий бритью композит 28.

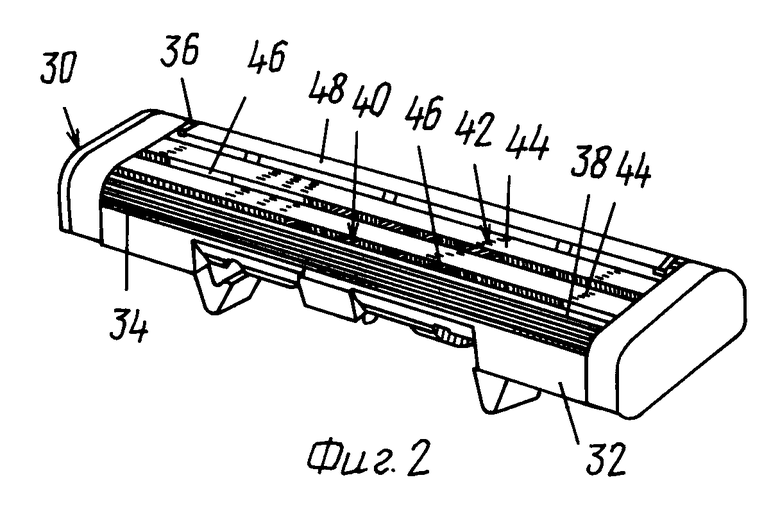

Устройство для литья 30, показанное на фиг. 2, содержит литой корпус 32, имеющий переднюю часть 34 и заднюю часть 36. В корпусе 32 упруго крепится направляющий элемент 38, блок ведущего лезвия 40 и блок ведомого лезвия 42. Каждый блок лезвия 40 и 42 содержит лезвие 44 с заостренной кромкой 46. Композит 48 помогающий бритью, фрикционно закреплен в углублении в части 36.

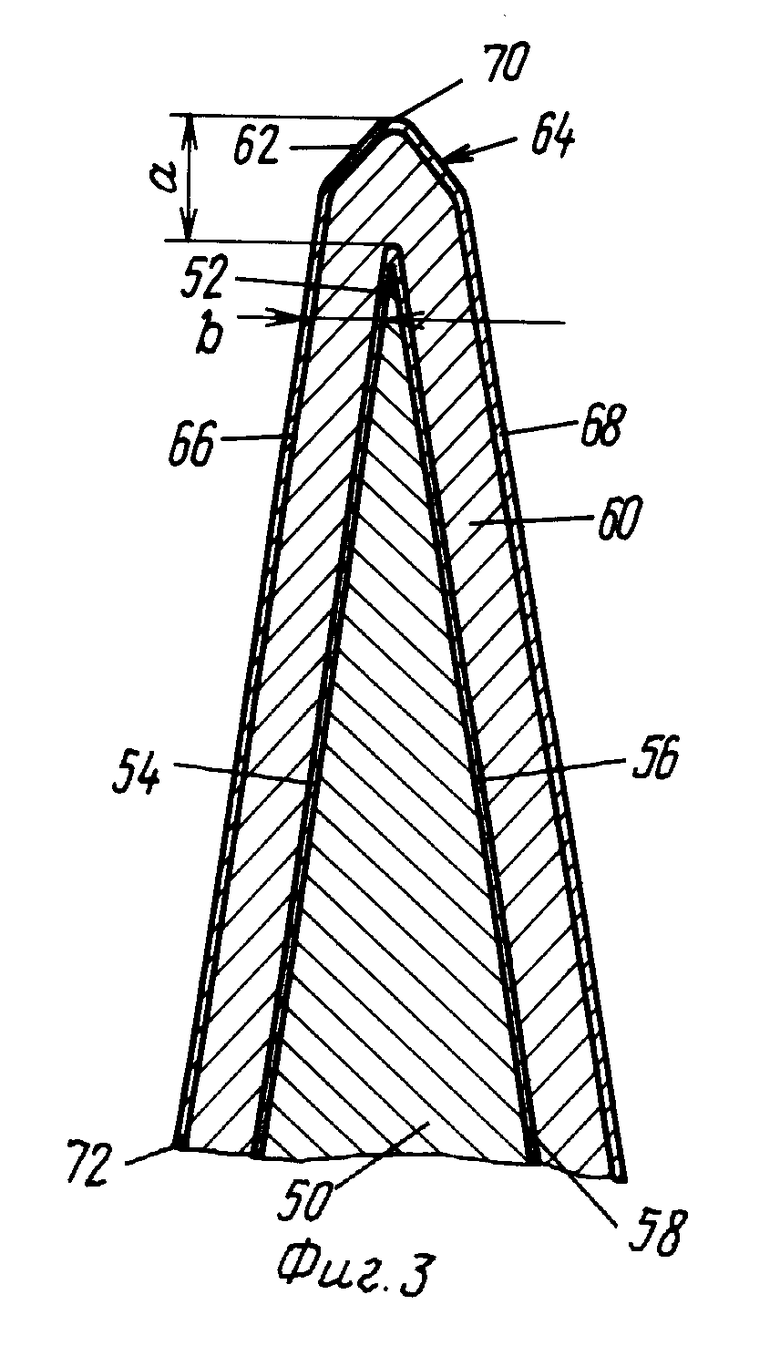

Лезвие содержит подложку 50 из нержавеющей стали с клинообразной заостренной кромкой, которую сформировали при помощи нескольких операций хонингования и которая содержит вершину 52, радиус которой менее 500  , а грани 54 и 56 расходятся под углом около 13o. На вершину 52 и грани 54, 56 нанесен промежуточный слой 58 из ниобия толщиной около 300

, а грани 54 и 56 расходятся под углом около 13o. На вершину 52 и грани 54, 56 нанесен промежуточный слой 58 из ниобия толщиной около 300  . На промежуточный слой ниобия 58 нанесен внешний слой 60 из алмазоподобного углеродного материала (АПУ) толщиной около 2000

. На промежуточный слой ниобия 58 нанесен внешний слой 60 из алмазоподобного углеродного материала (АПУ) толщиной около 2000  , причем грани 62, 64 имеют длину около 1/4 мкм, каждая и расположена под углом 80o, грани 62, 64 смываются с главными поверхностями граней 66, 68, расположенными под углом около 13o, и отношение толщины в разных направлениях (т.е. отношение расстояния (а) от вершины 70 АПУ материала до вершины 52 нержавеющей стали к ширине (b) покрытия 66 из АПУ материала на вершине 52 составляет около 1,7. На слой 60 нанесен плотно прилегающий слой теломера 72, который во время нанесения имеет значительную толщину, сокращающуюся до толщины монослоя при первом бритье.

, причем грани 62, 64 имеют длину около 1/4 мкм, каждая и расположена под углом 80o, грани 62, 64 смываются с главными поверхностями граней 66, 68, расположенными под углом около 13o, и отношение толщины в разных направлениях (т.е. отношение расстояния (а) от вершины 70 АПУ материала до вершины 52 нержавеющей стали к ширине (b) покрытия 66 из АПУ материала на вершине 52 составляет около 1,7. На слой 60 нанесен плотно прилегающий слой теломера 72, который во время нанесения имеет значительную толщину, сокращающуюся до толщины монослоя при первом бритье.

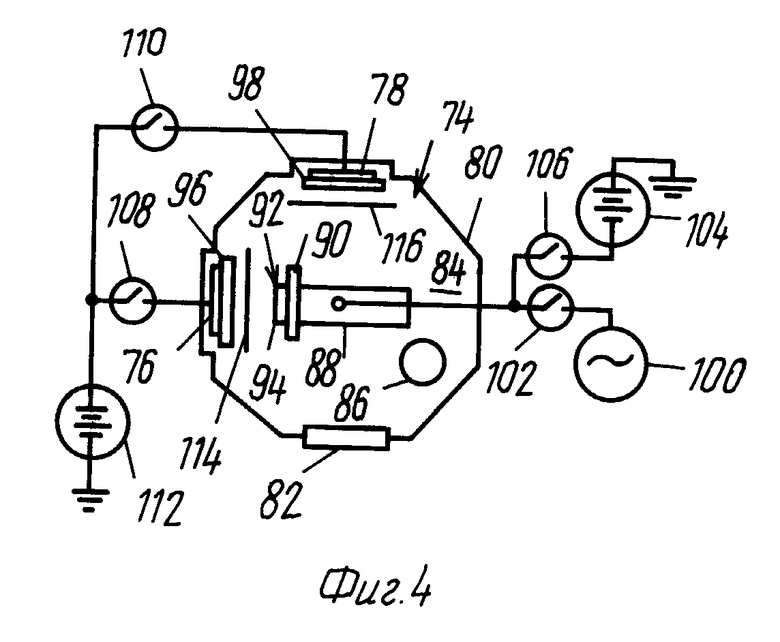

Устройство для обработки лезвий типа, показанного на фиг.1, изображено на фиг. 4. Это устройство включает систему плоского магнетронного напыления постоянного тока, которая содержит камеру 74 из нержавеющей стали, состоящую из стенки 80, дверцы 82 и основания 84, в котором имеется отверстие 86, соединенное с подходящей вакуумной системой (не показанной на чертеже). В камере 74 установлена карусельная опора 88 с вертикальным штативом 90, на котором размещают пачку лезвий 92 таким образом, чтобы их заостренные кромки были выровнены и обращены наружу от штатива 90. Кроме того, в камере 74 имеется крепление 76 для мишени 96 из ниобия (чистота 99,99%) и крепление 78 для мишени из графита (чистота 99,999%). Мишени 96 и 98 представляют собой вертикально расположенные пластины, ширина каждой около 12 см, а длина около 37 см. Крепления 76, 78 и 88 электрически изолированы от камеры 74, и пачка лезвий 92 с помощью электрических соединений связана с источником энергии 100 высокой частоты через переключатель 102 и с источником 104 постоянного тока через переключатель 106, а мишени 96 и 98 связаны через соответствующие переключатели 108 и 110 с источником постоянного тока для магнетрона. Рядом с мишенями 96 и 98 расположены затворы 114 и 116, которые открывают и закрывают слой мишени.

Карусель 88 служит для закрепления пачки лезвий 92 таким образом, чтобы кромки 94 лезвий были удалены на 7 см от мишени 96 и 98 и для поворота этой пачки вокруг вертикальной оси между первым положением, в котором пачка 92 находится против ниобиевой мишени 96 (4), и вторым положением, в котором пачка 92 находится против графитовой мишени 98.

Согласно предлагаемой технологии пачка лезвий 92 (высотой 5 см) закрепляется на элементе 90, из камеры 74 откачивается воздух, мишени 96, 98 очищают с помощью распыления в постоянном токе в течение 5 мин, затем замыкается переключатель 102, и лезвия 92 очищаются при высокой частоте в атмосфере аргона в течение 5 мин при давлении 10 миллиторр, потоке аргона 200 sccm и мощностью 1,5 кВт, после этого поток аргона уменьшают до 150 sccm при давлении 2,0 миллиторр в камере 74, переключатель 106 замыкается, вызывая смещение напряжения постоянного тока на 25В на лезвиях 92, замыкается переключатель 1080и и начинается операция напыления при мощности 1 кВт, при этом затвор 114 перед ниобиевой мишенью 96 открывается на 30 с, что позволяет нанести слой 58 ниобия толщиной около 300  на кромки 94 лезвий. После этого затвор 114 закрывается, открываются переключатели 106 и 108, и карусель 88 поворачивается на 90o, размещая кромки лезвий в пачке 92 против графитовой мишени 98. Давление в камере 74 поддерживается на уровне 2 миллиторр при потоке аргона 150 sccm затем замыкается переключатель 110 для распыления графитовой мишени 98 при 750 Вт, переключатель 102 замыкается, вызывая смещение энергии высокой частоты 13, 56 МГц, 800 Вт (самосмещение напряжения постоянного тока на -420 В) на лезвиях 92, и одновременно затвор 116 открывается на 20 мин для нанесения слоя АПУ материала 60 толщиной около 2000

на кромки 94 лезвий. После этого затвор 114 закрывается, открываются переключатели 106 и 108, и карусель 88 поворачивается на 90o, размещая кромки лезвий в пачке 92 против графитовой мишени 98. Давление в камере 74 поддерживается на уровне 2 миллиторр при потоке аргона 150 sccm затем замыкается переключатель 110 для распыления графитовой мишени 98 при 750 Вт, переключатель 102 замыкается, вызывая смещение энергии высокой частоты 13, 56 МГц, 800 Вт (самосмещение напряжения постоянного тока на -420 В) на лезвиях 92, и одновременно затвор 116 открывается на 20 мин для нанесения слоя АПУ материала 60 толщиной около 2000  на ниобиевый слой 58. АПУ покрытие 60 имело радиус по вершине 70 около 350

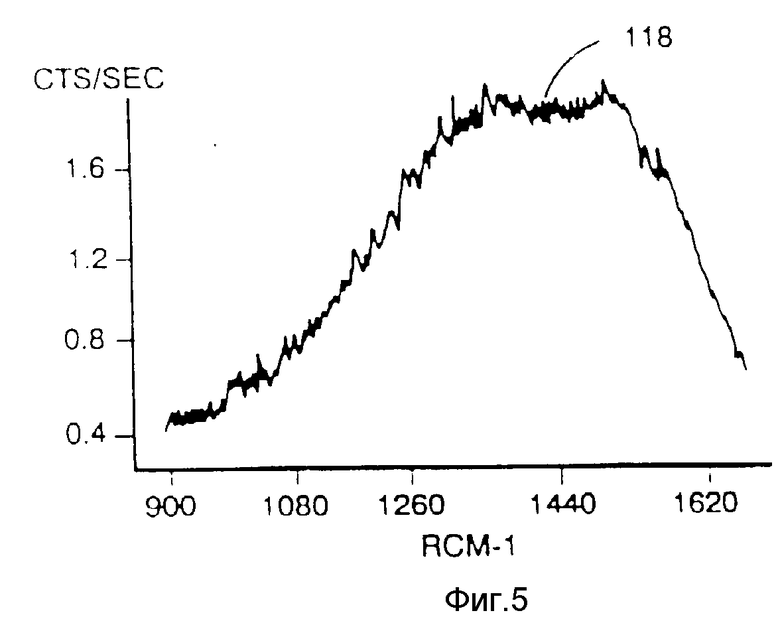

на ниобиевый слой 58. АПУ покрытие 60 имело радиус по вершине 70 около 350  , грани 62, 64 располагались под углом 80o, а отношение толщины в разных направлениях составило т1,9 : 1. Как видно из фиг.5, рамановская спектрометрия материала покрытия 60, нанесенного в этом процессе, показывает широкий рамановский максимум 118, который находится между волнами 1350 и 1520 см-1, т.е. типичный спектр АПУ структуры.

, грани 62, 64 располагались под углом 80o, а отношение толщины в разных направлениях составило т1,9 : 1. Как видно из фиг.5, рамановская спектрометрия материала покрытия 60, нанесенного в этом процессе, показывает широкий рамановский максимум 118, который находится между волнами 1350 и 1520 см-1, т.е. типичный спектр АПУ структуры.

Затем на покрытие алмазоподобный углеродным материалом кромки лезвия наносится покрытие 72 из политетрафторэтиленового теломера. Для этого лезвия нагревают в нейтральной атмосфере аргона и наносят на режущие кромки лезвий плотно прилегающее и уменьшающее трение полимерное покрытие из твердого ПТФЭ. Покрытия 58 и 60 были плотно сцеплены с лезвием 50, обеспечивая низкое усилие шлифования влажным шерстяным сукном (самое слабое усилие для первых пяти шлифовок влажным сукном (L 5) составляет около 0,45 кг), они выдерживают многократные шлифовки шерстяным сукном, свидетельствуя, что АПУ покрытие 60 выдерживает суровые условия этого испытания сохраняет плотное сцепление с корпусом лезвия 50 даже погружения в дистиллированную воду при 80oC на 16 ч. Полученные лезвия собираются в кассеты 30, показанные на фиг.2, и обладают хорошими бреющими способностями.

В другом примере мишень 96 выполнена из молибдена, а мишень 98 из графита. В этом варианте выполняется следующая последовательность операций: воздух откачивается из камеры 74, мишени 96, 98 очищаются при помощи распыления в постоянном токе в течение 5 мин; затем лезвия 92 очищаются при высокой частоте в атмосфере аргона при давлении 10 миллиторр, мощности 1,5 кВт и потоке аргона 200 sccm; поток аргона сокращается до 150 sccm при давлении 2 миллиторр в камере 74; открывают затвор 114 перед молибденовой мишенью 96, и мишень 96 напыляют при мощности 1 кВт и смещении напряжения - 150 В на лезвия 92 в течение 22 с, в результате чего наносят слой 58 молибдена толщиной около 1200  на кромки лезвий 94. Затвор 114 закрывают, и карусель 88 поворачивают на 90o, размещая пачку лезвий 92 против графитовой мишени 98. Давление в камере 74 поддерживается на уровне 2 милллиторр при потоке аргона 150 sccm, затвор 116 открывается, и графитовая мишень 98 напыляется при 900 Вт и смещении напряжения на -150В на лезвия 92 в течение 10 мин, образуя АПУ слой 60 толщиной около 800

на кромки лезвий 94. Затвор 114 закрывают, и карусель 88 поворачивают на 90o, размещая пачку лезвий 92 против графитовой мишени 98. Давление в камере 74 поддерживается на уровне 2 милллиторр при потоке аргона 150 sccm, затвор 116 открывается, и графитовая мишень 98 напыляется при 900 Вт и смещении напряжения на -150В на лезвия 92 в течение 10 мин, образуя АПУ слой 60 толщиной около 800  на молибденовом слое 58. Как показано на фиг.6, рамановская спектрометрия покрытия 60, полученного при этом процессе, свидетельствует о широком рамановском максимуме 1200, центр которого находится в районе волны 1525 см-1, что типично для АПУ структуры. АПУ покрытие 60 плотно сцеплено с подложкой лезвия 50 и выдерживает многократные шлифовки шерстяным фетром, свидетельствуя о неуязвимости АПУ покрытия 60 воздействию суровых условий этого испытания и плотном прилегании к корпусу бритвы 50. Радиус вершины 70 составляет около 700

на молибденовом слое 58. Как показано на фиг.6, рамановская спектрометрия покрытия 60, полученного при этом процессе, свидетельствует о широком рамановском максимуме 1200, центр которого находится в районе волны 1525 см-1, что типично для АПУ структуры. АПУ покрытие 60 плотно сцеплено с подложкой лезвия 50 и выдерживает многократные шлифовки шерстяным фетром, свидетельствуя о неуязвимости АПУ покрытия 60 воздействию суровых условий этого испытания и плотном прилегании к корпусу бритвы 50. Радиус вершины 70 составляет около 700  , а отношение толщины в разных направлениях 1,7 : 1.

, а отношение толщины в разных направлениях 1,7 : 1.

После этого на кромки лезвий, покрытие АПУ материалом, наносится покрытие 72 из политетрафторэтиленового теломера, При этом нагревают в нейтральной атмосфере, такой как крекированный аммиак, и наносят на режущие кромки лезвий плотно прилегающие и уменьшающие трение полимерное покрытие из твердого ПТФЭ. Готовые лезвия 44 собираются в кассеты, показанные на фиг.2, и обладают отличными бреющими качествами.

В следующем варианте предлагаемого способа камера 74 откачивается; мишени 96, 98 очищаются распылением при постоянном тока в течение 5 мин; затем лезвия 92 очищаются с помощью энергии высокой частоты в атмосфере аргона при давлении 10 миллиторр, мощности 1,5 кВт и потоке аргона 200 sccm в течение 2 мин; поток аргона сокращается до 150 sccm при давлении 2 миллиторр в камере 74; открывается затвор 114 перед молибденовой мишенью 96; мишень 96 напыляется при мощности 1 кВт и смещении напряжения на -150 В на лезвия 92 в течение 32 с, образуя молибденовый слой 58 толщиной около 300  на кромках лезвий 94. Затвор 114 закрывается, и карусель 88 поворачивается на 90o, размещая пачку лезвий 92 против графитовой мишени 98. Давление в камере 74 поддерживается на уровне 2 миллиторр при потоке аргона 150 sccm, открывается затвор 116, и графитовая мишень 98 напыляется при помощи 500 Вт и смещении напряжения -100 В на лезвия 92 в течение 10 мин, образуя АПУ слой 60 толщиной около 1000

на кромках лезвий 94. Затвор 114 закрывается, и карусель 88 поворачивается на 90o, размещая пачку лезвий 92 против графитовой мишени 98. Давление в камере 74 поддерживается на уровне 2 миллиторр при потоке аргона 150 sccm, открывается затвор 116, и графитовая мишень 98 напыляется при помощи 500 Вт и смещении напряжения -100 В на лезвия 92 в течение 10 мин, образуя АПУ слой 60 толщиной около 1000  на молибденовом слое 58. Готовые лезвия имеют плотно прилегающее АПУ покрытие и обладают отличной характеристикой.

на молибденовом слое 58. Готовые лезвия имеют плотно прилегающее АПУ покрытие и обладают отличной характеристикой.

В следующем варианте предлагаемого способа из камеры 74 откачивается воздух мишени 96, 98 очищаются с помощью распыления в постоянном токе в течение 5 мин, затем лезвия 92 очищаются с помощью высокочастотной энергии в аргоновой среде при давлении 10 миллиторр, мощности 1,5 кВт и потоке аргона 200 sccm в течение 2 мин, поток аргона сокращается до 150 sccm при давлении 2 миллиторр в камере 74; открывается затвор 114 перед молибденовой мишенью 96; мишень 96 напыляется на кромки лезвий 94, образуя молибденовый слой 58 толщиной около 200  . Затвор 114 закрывается, и карусель 88 поворачивается на 90o, размещая пачку лезвий 92 против графитовой мишени 98. Давление в камере 74 сохраняется на уровне 2 миллиторр при потоке аргона 150 sccm; открывается затвор 116, и графитовая мишень 98 распыляется при мощности 600 Вт, образуя АПУ слой 60 толщиной около 300

. Затвор 114 закрывается, и карусель 88 поворачивается на 90o, размещая пачку лезвий 92 против графитовой мишени 98. Давление в камере 74 сохраняется на уровне 2 миллиторр при потоке аргона 150 sccm; открывается затвор 116, и графитовая мишень 98 распыляется при мощности 600 Вт, образуя АПУ слой 60 толщиной около 300  на молибденовом слое 58. АПУ покрытие 60 плотно прилегает к лезвиям, а вершины из АПУ материала имеют радиус около 500

на молибденовом слое 58. АПУ покрытие 60 плотно прилегает к лезвиям, а вершины из АПУ материала имеют радиус около 500  .

.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ ДЛЯ БРИТЬЯ, ЛЕЗВИЕ ДЛЯ БРИТЬЯ И БРИТВЕННЫЙ БЛОК (ВАРИАНТЫ) | 1992 |

|

RU2110399C1 |

| ЛЕЗВИЕ БРИТВЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2258602C2 |

| СПОСОБ ОБРАЗОВАНИЯ БРИТВЕННЫХ ЛЕЗВИЙ И БРИТВЕННОЕ ЛЕЗВИЕ | 1991 |

|

RU2108235C1 |

| БРИТВЕННОЕ ЛЕЗВИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ НАНЕСЕНИЯ ТВЕРДОГО УГЛЕРОДНОГО ПОКРЫТИЯ НА ЛЕЗВИЕ И БРИТВЕННЫЙ БЛОК | 1995 |

|

RU2238185C2 |

| ЛЕЗВИЕ БРИТВЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2225787C2 |

| УСТРОЙСТВО ДЛЯ БРИТЬЯ | 1992 |

|

RU2106241C1 |

| СПОСОБ ОБРАБОТКИ ЛЕЗВИЙ БРИТВЫ | 1997 |

|

RU2201333C2 |

| БРИТВЕННОЕ ЛЕЗВИЕ | 2012 |

|

RU2567169C2 |

| УСТРОЙСТВО ДЛЯ БРИТЬЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ БРИТВЫ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕЗВИЯ БРИТВЫ | 1991 |

|

RU2119424C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИФТОРУГЛЕРОДНОГО ПОКРЫТИЯ НА РЕЖУЩИЙ КРАЙ ЛЕЗВИЯ БРИТВЫ И ПОКРЫТЫЙ ПОЛИФТОРУГЛЕРОДОМ РЕЖУЩИЙ КРАЙ ЛЕЗВИЯ БРИТВЫ | 1993 |

|

RU2107556C1 |

Использование: удаление волос с поверхности кожи человека - бритье. Сущность изобретения: устройство для бритья содержит остов с размещенными на расстоянии друг от друга взаимодействующие с кожей поверхности, между которыми установлено лезвие. Лезвие содержит подложку с клинообразной заостренной кромкой, на которую нанесен промежуточный слой и поверх него дополнительный слой. При этом подложка имеет угол у кромки менее 30o и радиус вершины менее 1200  , материал промежуточного слоя выбран из группы, включающей: молибден, тантал, ванадий и их сплавы. А дополнительный слой представляет собой слой алмазного или алмазоподобного углеродного материала и на расстоянии 40 мкм от вершины заостренной кромки имеет толщину по меньшей мере 1200

, материал промежуточного слоя выбран из группы, включающей: молибден, тантал, ванадий и их сплавы. А дополнительный слой представляет собой слой алмазного или алмазоподобного углеродного материала и на расстоянии 40 мкм от вершины заостренной кромки имеет толщину по меньшей мере 1200  . 3 с.п., 7 з.п. ф-лы, 6 ил.

. 3 с.п., 7 з.п. ф-лы, 6 ил.

, материал промежуточного слоя выбирают из группы, включающей молибден, ниобий, тантал, ванадий и их сплавы, включая ниобиево-молибденовый сплав, а в качестве материала дополнительного слоя, нанесенного поверх промежуточного слоя, выбирают алмазный или алмазоподобный углеродный материал.

, материал промежуточного слоя выбирают из группы, включающей молибден, ниобий, тантал, ванадий и их сплавы, включая ниобиево-молибденовый сплав, а в качестве материала дополнительного слоя, нанесенного поверх промежуточного слоя, выбирают алмазный или алмазоподобный углеродный материал. , а нанесенный на промежуточный слой алмазного или алмазоподобного углеродного материала на расстоянии 40 мкм от вершины заостренной кромки имеет толщину по меньшей мере 1200

, а нанесенный на промежуточный слой алмазного или алмазоподобного углеродного материала на расстоянии 40 мкм от вершины заостренной кромки имеет толщину по меньшей мере 1200  .

. , а радиус слоя алмазного или алмазоподобного углеродного материала на острие вершины составляет менее 400

, а радиус слоя алмазного или алмазоподобного углеродного материала на острие вершины составляет менее 400  .

. .

. , материал промежуточного слоя выбран из группы, включающей молибден, ниобий, тантал, ванадий и их сплавы, включая ниобиево-молибденовый сплав, дополнительный слой, нанесенный поверх промежуточного слоя, представляет собой слой алмазного или алмазоподобного углеродного материала, промежуточный слой на заостренной кромке имеет толщину менее 500

, материал промежуточного слоя выбран из группы, включающей молибден, ниобий, тантал, ванадий и их сплавы, включая ниобиево-молибденовый сплав, дополнительный слой, нанесенный поверх промежуточного слоя, представляет собой слой алмазного или алмазоподобного углеродного материала, промежуточный слой на заостренной кромке имеет толщину менее 500  , а слой алмазного или алмазоподобного углеродного материала на расстоянии 40 мкм от вершины заостренной кромки имеет толщину по меньшей мере 1200

, а слой алмазного или алмазоподобного углеродного материала на расстоянии 40 мкм от вершины заостренной кромки имеет толщину по меньшей мере 1200  .

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, 3911579, патент, B 26 B 21/54, 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, 4586255, патент, B 26 B 21/44, 1986. | |||

Авторы

Даты

1998-04-10—Публикация

1992-04-22—Подача