Изобретение относится к способам получения слоистых упаковочных материалов, содержащих внутренний слой из бумаги или картона и барьерный слой, нанесенный, по меньшей мере, на одну сторону внутреннего слоя.

Настоящее изобретение также относится к слоистому упаковочному материалу, получаемому согласно указанному способу, а также к упаковочным контейнерам, получаемым из слоистого упаковочного материала. Особенно предпочтительны упаковочные слоистые материалы, в которых в качестве барьерного слоя применен крахмал или его производная или поливиниловый спирт.

В упаковочной промышленности широко используется слоистый упаковочный материал одноразового применения для упаковки и транспортировки жидких пищевых продуктов. Как правило, такие слоистые упаковочные материалы выполнены из жесткого в определенной конфигурации, но гнущегося внутреннего слоя, состоящего, например, из бумаги или картона, для получения хорошей механической устойчивости конфигурации. На обе стороны внутреннего слоя наносятся непроницаемые для жидкости покрытия из пластмассы, эффективно защищающие внутренний слой из поглощающего жидкость волокнистого материала от проникновения сквозь него влаги. Эти наружные слои обычно состоят из термопласта, предпочтительно из полиэтилена, который, кроме того, придает упаковочному материалу повышенные характеристики по термосклеиванию, посредством чего упаковочный материал может свертываться в завершенные упаковки с необходимой геометрической конфигурацией.

Однако слоистый упаковочный материал, состоящий только из бумаги или картона и непроницаемой для жидкости пластмассы, не обладает достаточной непроницаемостью для газов, в частности кислорода. Это является основным недостатком при упаковке многих продуктов питания, срок хранения которых резко сокращается при контакте с кислородом. Для того чтобы снабдить упаковочный материал барьером для газов, в частности кислорода, согласно известному уровню техники, наносят слой, обладающий превосходящими характеристиками по кислородонепроницаемости, например, из алюминиевой фольги или поливинилового спирта, на ту сторону внутреннего слоя, которая должна быть обращена внутрь упаковки.

По сравнению с алюминиевой фольгой поливиниловый спирт обладает многими необходимыми свойствами, в результате чего он предпочтителен в качестве барьерного материала во многих средах. Среди них могут быть упомянуты высокая прочность поливинилового спирта, совместимость с пищевыми продуктами и низкая стоимость наряду с превосходящими характеристиками по кислородонепроницаемости. Кроме того, он рассматривается как пригодный для замены алюминиевой фольги в качестве барьерного материала для газа в упаковках для пищевых продуктов с точки зрения защити окружающей среды и утилизации.

Как и многие потенциальные барьерные или клейкие полимеры, такие как, например, этиленвиниловый спирт, крахмал, производная крахмала, карбоксиметиловая целлюлоза и другие производные целлюлозы или их смеси, поливиниловый спирт удобно наносится способом напыления, то есть в форме дисперсии или водного раствора, который при нанесении рассеивается в виде тонкого равномерного слоя на подложке и затем высушивается. Однако было обнаружено, что одним недостатком этого способа является то, что водная дисперсия полимера или раствор полимера из поливинилового спирта с добавлением этиленакриловой кислоты, который наносят на внутренний слой из бумаги или картона, проникает в поглощающие жидкость волокна внутреннего слоя. В связи с удалением воды для сушки и, возможно, вулканизации нанесенного барьерного слоя, внутренний слой также подвергается воздействию повышенных температур для сушки и, в результате, риск нежелательного формирования трещин в бумажном или картонном слое, соответственно, возрастает из-за содержания влаги, которое трудно регулировать, и сушки, производимой в этом слое.

В патенте Швеции 440519 предложено включение в материал загустителя, такого как альгинатный загуститель, для уменьшения проникновения воды в картон. Использование поливинилового спирта в качестве барьерного материала, нанесенного на полимерный слой, предотвращающий формирование трещин и сглаживающий поверхность картона, было описано в заявке PCT/SE96/01237.

Одним недостатком является то, что поливиниловый спирт чувствителен к влаге и быстро теряет его барьерные свойства, когда он подвержен влиянию влажной окружающей среды. Этот недостаток ранее устранялся в международной публикации WO 97/22536, комбинированием поливинилового спирта с одним или более известных, одобренных для использования с пищевыми продуктами полимеров, например сополимером этилена и акриловой кислоты или сополимером стирола и бутадиена. Это преимущественно образует, в комбинации с поливиниловым спиртом, связанный, хорошо интегрированный слой, обладающий превосходящими характеристиками по газонепроницаемости, в частности характеристиками по кислородонепроницаемости, при этом необходимые повышенные характеристики по газонепроницаемости поливинилового спирта сохраняются даже во влажной окружающей среде.

В публикации WO 97/22536 изложено, что поливиниловый спирт, смешанный с сополимером этилена и акриловой кислоты или подобным веществом, может наноситься в виде дисперсии на картон, предварительно покрытый полимером, и после этого может высушиваться и вулканизироваться при температурах до 170oС для формирования слоистого упаковочного материала с очень хорошими барьерными свойствами.

Другим недостатком использования, например, поливинилового спирта в качестве барьерного слоя вместо алюминиевой фольги является то, что при хранении чувствительных к свету пищевых продуктов во многих случаях необходимо также включать в упаковочный материал определенного типа барьер для света. Предполагается, что внутренний слой из бумаги или картона совсем не пропускает (для невооруженного взгляда) свет, но свет в невидимых диапазонах длин волн, тем не менее, проникает снаружи упаковочного контейнера к упакованному пищевому продукту и может негативно влиять на него с точки зрения срока хранения. Использование алюминиевой фольги в упаковочном материале дает то преимущество, что алюминиевая фольга, сама по себе, составляет хороший барьер как для газов, так и для света. С другой стороны, поливиниловый спирт полностью прозрачен даже в смесях с гидрофобным полимером, таким как сополимер этилена и акриловой кислоты или сополимер стирола и бутадиена. Применение примеси обычных барьеров для света, такой как сажа и двуокись титана, в любом из пластмассовых слоев, включенных в слоистый упаковочный материал согласно публикации WO 97/22536, было бы возможно, но это привело бы к получению эстетически непривлекательного внешнего вида упаковки.

Еще одним недостатком, присущим слоистому упаковочному материалу, включающему барьерные слои, например, из поливинилового спирта, возможно, совместно с другим полимером, как описано в публикации WO 97/22536, является то, что этот упаковочный материал не может производиться с использованием того же производственного оборудования, которое используется для производства упаковочного материала с алюминиевой фольгой в качестве барьерного слоя, что приведет к затратам на капитальные вложения в новое производственное оборудование.

Как отмечалось выше, поливиниловый спирт, как барьерный материал, имеет преимущества с точки зрения защиты окружающей среды. В дополнение к таким синтетическим материалам была исследована возможность использования в качестве барьера для газа натуральных и разлагаемых микроорганизмами полимеров (биополимеров), таких как крахмал и производные крахмала.

Известно, что крахмал обладает определенными характеристиками по газонепроницаемости при использовании в относительно толстых слоях, таких как пленки, имеющие толщину около 20-30 мкм. Однако такие толстые слои крахмального материала непригодны для использования в слоистых упаковочных материалах, поскольку они становятся ломкими и подверженными растрескиванию и разрушению при обращении, например, в процессе нанесения слоев и при загибании слоистого материала для получения упаковок. Кроме того, что они не обладают гибкостью, необходимой при производстве и распространении, слоистые материалы, включающие такие толстые слои крахмала, были бы также способны поглощать больше влаги, что негативно влияло бы на характеристики по газонепроницаемости.

Из международной публикации WO 97/16312 известно, что очень тонкие слои крахмала, нанесенные на внутренний слой, могут обеспечивать получение некоторых характеристик по газонепроницаемости, по меньшей мере, при использовании совместно с примыкающим слоем из пластмасс, который соединен с крахмальным барьерным слоем нанесением пластмассового материала способом экструзии. Два очень тонких слоя крахмала, нанесенных в количестве 0,5 и 1 г/м2 (масса в сухом состоянии) соответственно, на противоположные стороны внутреннего слоя из картона и каждый из которых покрыт способом экструзии слоем из пластмассы, обеспечивают получение барьера для кислорода эффективностью 289 см3/м2 за 24 часа при давлении 1 атм. Подобно этому два слоя крахмала, нанесенных в количестве 1 и 1,5 г/м2 соответственно, обеспечивают получение барьера для кислорода эффективностью 141 см3/м2 за 24 часа при давлении 1 атм. Полученные результаты, таким образом, были сопоставимы со свойствами барьера для газа, например, пленки из ориентированного полиэтилена толщиной 12 мкм, таким образом, представляя "барьер средней эффективности".

Упаковочный слоистый материал, представленный в публикации WO 97/16312, является, однако, лишь газонепроницаемым барьером средней эффективности. Это означает, что он может использоваться лишь для упаковки жидких пищевых продуктов, хранящихся в условиях охлаждения в течение коротких периодов времени. До настоящего времени не было известно из предшествующего уровня техники производство упаковочных слоистых материалов, имеющих высокоэффективные характеристики по газонепроницаемости, выполненных с применением крахмала или производной крахмала в качестве барьерных материалов. Было бы гораздо более желательно получить упаковочный материал, имеющий достаточные характеристики по газонепроницаемости в течение долговременного хранения жидких пищевых продуктов, то есть обеспечивающий увеличенный срок хранения при хранении в условиях охлаждения или даже при асептическом хранении. Такие желательные характеристики высокой эффективности по кислородонепроницаемости находятся в пределах около 50 см3/м2 за 24 часа при давлении 1 атм (при 23oС и относительной влажности 50%) или лучше, например, до 30 см3/м2 за 24 часа при давлении 1 атм, то есть свойства барьера для кислорода, сравнимые со свойствами, например, поливинилового спирта, сополимера этилена и винилового спирта или полиамидов, используемых с толщиной в пределах около 5 мкм.

Патент Франции 2684922 описывает покрытие полимерной пленки, такой как полиэфир, дисперсией поверхностно-активного вещества, содержащего амилозный крахмал, и сушку крахмала при температуре до 180oС. Хорошие характеристики по газонепроницаемости получают при уровнях покрытия, например, 0,7 г/м2 (сухого вещества). Однако нет упоминаний о том, что подобные качества могут быть получены для слоистого упаковочного материала, имеющего бумажный или картонный внутренний слой.

Было обнаружено, что слоистый упаковочный материал, обладающий адекватными барьерными свойствами, в частности, против газов, может производиться с использованием способа, который подходит для выполнения с использованием обычного производственного оборудования типа, который применяется при производстве упаковочных материалов с алюминиевой фольгой в качестве барьерного слоя.

Также установлено, что можно получить высокоэффективные свойства барьера для кислорода в упаковочном слоистом материале благодаря использованию крахмала и подобных материалов.

Согласно первому аспекту изобретения создан способ получения слоистого упаковочного материала, содержащего внутренний слой из бумаги или картона и барьерный слой, нанесенный на одну сторону внутреннего слоя, отличающийся тем, что дисперсия полимера или раствор полимера наносится в качестве барьерного слоя, по меньшей мере, на одну сторону несущего слоя и высушивается при нагреве для выведения воды, после чего несущий слой с нанесенным высушенным барьерным слоем комбинируют и постоянно соединяют с одной стороной внутреннего слоя.

Предпочтительно, барьерный слой наносится напылением водной полимерной дисперсии или раствора. Поливиниловый спирт может наноситься как водный раствор, тогда как крахмал может частично диспергироваться и частично растворяться в воде.

Полимер, предпочтительно, имеет функциональные гидроксильные группы и может выбираться, например, из поливинилового спирта, этиленвинилового спирта, крахмала, производных крахмала, карбоксиметилцеллюлозы и других производных целлюлозы или смеси двух или более из них.

Данная водная дисперсия полимера или раствор полимера, нанесенный как барьерный слой, может высушиваться и при необходимости вулканизироваться при температуре приблизительно от 80 до 200oС. Для невулканизируемых материалов, предпочтительно, проводить обработку при температуре приблизительно от 80 до 130oС.

Наиболее предпочтительно, материалы, такие как поливиниловый спирт, предпочтительно, сначала сушат при температурах полотна от 80 до 160oС (предпочтительно от 140 до 160oС) в ходе первого этапа и затем вулканизируют при температурах полотна от 170 до 230oС в ходе второго этапа, что приводит к получению улучшенного барьера для газа при относительной влажности 80%. При необходимости несущий и барьерный материалы могут охлаждаться между двумя этапами.

Полимер с функциональными группами карбоновой кислоты также может быть включен. Он может вступать в реакцию с полимером с функциональными гидроксильными группами в ходе процесса сушки/вулканизации.

Надлежащим образом полимер с функциональными группами карбоновой кислоты выбирают из сополимера этилена и акрила или сополимеров этилена и метакриловой кислоты или их смесей.

Одной особенно предпочтительной смесью для барьерного слоя является смесь поливинилового спирта и сополимера этилена и акриловой кислоты.

При необходимости барьерный слой сначала сушат и затем нагревают до более высокой температуры так, что высушенный барьерный слой вулканизируется при температуре до 230oС, предпочтительно приблизительно 170oС.

Указанный барьерный слой, предпочтительно, наносят на несущий слой в количестве приблизительно 0,5-20 г/м2, более предпочтительно 2-10 г/м2 (масса сухого вещества).

Несущий слой может состоять из бумаги или пластмассы или бумаги, покрытой пластмассой, и предпочтительные материалы описаны ниже.

Согласно одному варианту выполнения несущий слой, предпочтительно, состоит из бумаги в количестве приблизительно 15-35 г/м2, например 15-25 г/м2, более предпочтительно 15 г/м2.

Несущий слой, несущий барьерный материал, и внутренний слой могут соединяться различными способами.

Несущий слой, несущий, по меньшей мере, один барьерный слой, может комбинироваться и соединяться с внутренним слоем путем экструзии слоя из термопласта, расположенного между ними.

Когда несущий слой несет барьерный слой на одной его стороне, он, таким образом, может комбинироваться с внутренним слоем посредством экструзии слоя из термопласта, расположенного между несущим слоем и внутренним слоем.

Наружный слой из термопласта, предпочтительно полиэтилена, при необходимости наносят на барьерный слой посредством экструзии.

Когда несущий слой несет барьерный слой на одной или обеих сторонах, он может комбинироваться с внутренним слоем посредством экструзии слоя термопласта, расположенного между внутренним слоем и барьерным слоем.

Если несущий слой несет барьерный слой на обеих его сторонах, слой термопласта может, в этом случае, наноситься на наружный слой барьерного материала посредством экструзии.

Слой пластмассы, нанесенный между внутренним слоем и несущим слоем или барьерным слоем, может включать вещество, выполняющее функцию барьера для света. Это особенно предпочтительно, когда несущий слой выполнен из бумаги или другого визуально непрозрачного материала.

Посредством нанесения в ходе отдельной производственной операции водной дисперсии полимера или раствора полимера в качестве барьерного слоя на, по меньшей мере, одну сторону несущего слоя и сушки барьерного слоя при нагреве для выведения воды и последующего комбинирования и постоянного соединения несущего слоя с нанесенным высушенным барьерным слоем с одной стороной внутреннего слоя будет получен слоистый упаковочный материал с барьерным слоем, обладающим повышенными барьерными характеристиками.

Благодаря тому факту, что барьерный слой высушен или вулканизирован при повышенной температуре не будучи соединенным со слоями упаковочного материала, риск избыточного поглощения воды внутренним слоем и сушки внутреннего слоя из бумаги или картона со следующим из этого риском образования трещин во внутреннем слое полностью устраняется.

При заданном условии, что пластмассовый слой, нанесенный между внутренним слоем и бумажным несущим слоем, может включать вещество, служащее барьером для света, в идеальном варианте - сажу, будет получен барьер для света, чей непривлекательный черный вид может быть скрыт в слое, расположенном между внутренним слоем и тонким слоем бумаги, несущим барьерный слой.

Одним преимуществом способа, соответствующего этому аспекту настоящего изобретения, является то, что барьерный слой, выполненный в ходе отдельной операции, может использоваться при производстве слоистого упаковочного материала соответствующим образом и с использованием соответствующего производственного оборудования, как и при производстве упаковочных материалов с алюминиевой фольгой в качестве барьера для кислорода в настоящее время.

Также установлено, что можно получить в слоистом упаковочном материале свойства высокоэффективного барьера для кислорода при использовании крахмала и подобных материалов.

Соответственно, настоящее изобретение создает упаковочный слоистый материал, имеющий бумажный или картонный внутренний слой и, по меньшей мере, один газонепроницаемый слой из крахмала или производной крахмала, обеспечивающий получение барьера для кислорода с эффективностью 50 см3/м2 за 24 часа при давлении 1 атм (при 23oС и относительной влажности 50%) или лучшей, причем указанный газонепроницаемый слой имеет массу покрывающего сухого вещества или массу покрывающего вещества в агрегатном состоянии не более 7 г/м2. Предпочтительно, кислородонепроницаемость, обеспечиваемая слоем крахмала или производной крахмала, составляет 40 см3/м2 за 24 часа при давлении 1 атм (при 23oС и относительной влажности 50%) или лучше. Более предпочтительно, кислородонепроницаемость составляет до 30 см3/м2 за 24 часа при давлении 1 атм (при 23oС и относительной влажности 50%), например, 10 см3/м2 за 24 часа при давлении 1 атм (при 23oС и относительной влажности 50%) или меньше этой величины.

Предпочтительно, упаковочный слоистый материал содержит слой пластмассового полимера, предпочтительно термопласта, например полиэтилена, непосредственно на который нанесен указанный газонепроницаемый слой. Наиболее предпочтительно, данным полимером является полиэтилен низкой плотности. Другие термопласты, которые могут использоваться, включают все другие виды полиэтилена (включая линейный полиэтилен низкой плотности, объемный полиэтилен низкой плотности, металлизированная полиэфирная пленка и полиэтилен высокой плотности), полипропилен и полиэтилентерефталат.

Газонепроницаемый слой наносят с количеством сухого покрытия до 7 г/м2, например от 0,5 до 5 г/м2, более предпочтительно от 0,5 до 3 г/м2, например от 1,5 до 2 г/м2.

Предпочтительно, чтобы газонепроницаемый слой был выполнен целиком из натуральных материалов, но допустимо включать в него небольшие количества других полимерных материалов, которые не ухудшают необходимые характеристики. Например, газонепроницаемый слой может также включать небольшое количество растворимых в воде или диспергируемых водой полимеров, имеющих функциональные гидроксильные группы, например поливиниловый спирт, и полиолефинов, содержащих карбоксильную группу, таких как этиленакриловая кислота, или их смесь. Количество таких материалов может колебаться от 0 до 30 вес. %, например, от 0 до 20 вес. % или от 0 до 10 вес. %.

Наблюдалось, что когда полиэтилен наносится на слой крахмала при высокой температуре, например свыше 200oС, характеристики крахмала по газонепроницаемости повышаются, и что в соответствующих условиях они могут достигать уровня высоких характеристик или продвигаться выше. Одним предпочтительным способом получения оптимальных характеристик является нанесение крахмала или производной крахмала не на толстый внутренний слой, как описано в публикации WO 97/16312, а на отдельный носитель согласно первому аспекту изобретения. Преимущественно, в этом случае газонепроницаемый слой поддерживается несущим слоем из бумаги или пластмассы.

Когда используется бумага, предпочтительно, она должна быть тонкой, например, указанный несущий слой может выполняться из бумаги в количестве от 10 до 35 г/м2, предпочтительно от 10 до 25 г/м2. Бумага может также предварительно покрываться слоем пластмассы.

После нанесения крахмала носитель может комбинироваться с материалом внутреннего слоя из бумаги или картона так, чтобы упаковочный слоистый материал содержал внутренний слой, имеющий указанный несущий слой на одной его поверхности. Может применяться один или несколько слоев, включая термосклеиваемый слой, находящийся на другой поверхности внутреннего слоя.

Поверхность несущего слоя, на которую наносят крахмал или производную крахмала, предпочтительно, по существу непроницаема для жидкого растворителя.

Степень, до которой поверхность непроницаема, может измеряться путем измерения поверхностной адсорбции, например, в единицах Cobb. ("Cobb"=г (воды)/м2, поглощенной поверхностью, входящей в контакт с водой в жидком состоянии за 60 сек). Адсорбция других жидкостей могла бы измеряться аналогичным способом. Способ измерения адсорбции в единицах Cobb описан в SCAN P12-64 TAPPI T441. Показатель поверхностной адсорбции пластмассы обычно составляет 1 Cobb, тогда как поверхность гладкой бумаги обычно имеет показатель адсорбции от около 20 до 30 Cobb. Пригодная для использования в рамках изобретения поверхность несущего слоя должна иметь показатель адсорбции, составляющий 50 Cobb или менее, предпочтительно показатель адсорбции, составляющий 30 Cobb или менее, более предпочтительно составляющий менее 20 Cobb, или наиболее предпочтительно составляющий 10 Cobb или менее, например менее 5 Cobb.

Предпочтительно, поверхность несущего слоя, на которую наносят крахмал или производную крахмала, имеет гладкость, составляющую 200 Bendtsen или лучше. Способ измерения гладкости по Bendtsen описан в SCAN (Scandinavian Pulp and Paper Norms) P21-67 и в TAPPI UM535.

Такая необходимая гладкость обычно достигается, когда подложка выполнена из пластмассы или имеет пластмассовую поверхность, например, в случае с пленкой из пластмассы или несущим слоем из бумаги, покрытым пластмассой.

Одной причиной того, что высокие барьерные характеристики не были достигнуты согласно публикации WO 97/16312, может быть то, что внутренний слой из картона не обладал требуемой степенью непроницаемости, при этом водный раствор крахмала, который использовался, мог проникать в поверхность. Это могло оказывать вредное воздействие по ряду направлений. В этом случае могло не быть гладкой и непрерывной поверхности для слоя крахмала из-за его проникновения по существу в картон. В альтернативном варианте, или дополнительно, сушка картона для сушки слоя крахмала может вызвать деформацию поверхности картона и, следовательно, растрескивание слоя крахмала. Эти проблемы устраняются, когда крахмал наносят на отдельный гладкий, непроницаемый несущий слой, который впоследствии наносят на внутренний слой.

Картон, используемый согласно публикации WO 97/16312, типично имел бы гладкость поверхности в пределах 500-600 Bendtsen. Самого по себе этого может быть достаточно для невозможности получения гладкого и непрерывного слоя крахмала и наличия тонких районов, обеспечивающих проход для распространения кислорода.

Для того чтобы избежать трещин, разрывов или деформаций слоя крахмала или производной крахмала, предпочтительно, чтобы поверхность, на которую он наносится, была гладкой, например, чтобы поверхность подложки имела гладкость 200 Bendtsen или лучше (то есть меньше), например от до 150 Bendtsen, более предпочтительно около 100 Bendtsen.

Описанные материалы, используемые в качестве носителей для крахмала, могут также использоваться с другими барьерными материалами согласно первому аспекту настоящего изобретения. Однако в целом носитель из пластмассовой пленки предпочтителен при использовании крахмала, и использование тонкого бумажного носителя, предпочтительно, для барьерных материалов, таких как поливиниловый спирт, который может нагреваться до температур выше 100oС для сушки и вулканизации.

Крахмал для использования в рамках изобретения может быть любого обычного типа, однако некоторые крахмалы дают лучшие результаты, чем другие в применявшихся условиях. Предпочтителен модифицированный картофельный крахмал, такой как Raisamyl 306 (Raisio), окисленный гипохлоритом. Другие допустимые крахмалы включают кукурузный крахмал и производные, такие как оксипропилированный кукурузный крахмал Cerestar 05773.

Производные крахмала, которые пригодны для использования в рамках изобретения, включают окисленный крахмал, катионоактивный крахмал и оксипропилированный крахмал.

Будет понятно, что когда указывается, что характеристики по газонепроницаемости упаковочных слоистых материалов, согласно изобретению обеспечиваются конкретным материалом, например крахмалом или производной крахмала, это не исключает случая, когда характеристики по газонепроницаемости получены в результате взаимодействия между указанным материалом и примыкающим слоем слоистого материала, а не являются собственными характеристиками указанного материала, взятого отдельно.

Может быть получен вспомогательный механизм, содействующий улучшению барьерных характеристик, отмеченный когда полиэтилен наносят при высокой температуре на слой крахмала, и заключающийся в проникновении молекул полиэтилена в крахмал и замене воды в кристаллах крахмала. Могут использоваться другие полимеры, производящие подобный эффект.

Подобные слои из пластмассы могут наноситься на крахмал или производную крахмала посредством экструзии расплава или может наноситься в форме предварительно сформированной пленки путем наслоения горячим прессованием, например, нагретым валиком. В целом может использоваться любая методика, соответствующая этому предпочтительному варианту осуществления изобретения, которая обеспечивает требуемую модификацию барьерных характеристик крахмала.

Предпочтительно, указанный пластмассовый слой связывают с крахмалом или производной крахмала при температуре по меньшей мере 200oС, предпочтительно от 250 до 350oС, более предпочтительно от 250 до 330oС.

Изобретение включает упаковочный контейнер или упаковку, сформированную с использованием упаковочного слоистого материала, как было описано, или выполненную способом, описанным согласно изобретению.

Настоящее изобретение далее будет описано и показано более подробно ниже при помощи неограничивающих примеров способов, а также упаковочных слоистых материалов, получаемых способами, соответствующими предпочтительным вариантам осуществления настоящего изобретения, и со ссылками на прилагаемые чертежи, на которых:

фиг. 1 схематически изображает способ выполнения несущего слоя с нанесенным на него барьерным слоем для использования в рамках настоящего изобретения;

фиг. 2 схематически изображает способ выполнения слоистого упаковочного материала согласно настоящему изобретению;

фиг. 3 изображает вид поперечного сечения слоистого упаковочного материала, соответствующего настоящему изобретению;

фиг. 4 вид сверху в перспективе известного формоустойчивого упаковочного контейнера, выполненного из слоистого упаковочного материала согласно настоящему изобретению;

фиг. 5 (а, b, c, d) схематически изображают поперечные сечения четырех разных упаковочных слоистых материалов, соответствующих конкретным вариантам осуществления изобретения; и

фиг. 6 (а, b, с, d) схематически изображают способы выполнения соответствующих упаковочных слоистых материалов, показанных на фиг.5.

Фиг. 1 и 2 схематически изображают способ, соответствующий настоящему изобретению, выбранный в качестве примера для получения слоистого упаковочного материала 10, показанного на фиг.3. Полотно несущего слоя 11, например, из тонкой бумаги, которая при необходимости может покрываться слоем пластмассы, сматывается с подающей бобины 12 и подается через аппликатор 13 (в идеальном варианте - устройство для нанесения покрытия), расположенный смежно с полотном, при помощи которого, по меньшей мере, один барьерный слой 14 водной дисперсии полимера или раствор полимера наносится на одну сторону несущего слоя 11 в форме, по существу, связанного барьерного слоя 14. В случае с покрытым пластмассой бумажным несущим слоем дисперсия или раствор полимера, предпочтительно, наносится на сторону, покрытую пластмассой. Количество наносимого раствора может изменяться, но предпочтительно оно таково, что после сушки формируется совершенно единый, и по существу, непрерывный слой с количеством сухого вещества, например, около 0,5-20 г/м2, предпочтительно 2-10 г/м2.

Когда используется поливиниловый спирт, несущий слой 11, предпочтительно, состоит из слоя тонкой бумаги с количеством приблизительно 10-35 г/м2, предпочтительно 10-25 г/м2, более предпочтительно 15-20 г/м2, но может быть также пластмассовым слоем. Однако тонкая бумага обладает тем преимуществом, что она не изменяется в размерах при повышении температуры в связи с сушкой и возможной вулканизацией, что не относится к пластмассе. В целом, когда нанесенный полимер должен вулканизироваться при температуре выше 130oС, использование пластмассовой пленки в качестве носителя не рекомендуется.

Барьерный слой 14 наносят на несущий слой 11 в виде водной дисперсии полимера или раствора полимера, который включает полимер с такими характеристиками, которые необходимо придать упаковочному слоистому материалу в виде нанесенного слоя, например полимер с функциональными гидроксильными группами, например поливиниловый спирт, этиленвиниловый спирт, крахмал, производная крахмала, карбоксиметилцеллюлоза и другие производные целлюлозы или их смеси.

Барьерный слой 14 может также включать гидрофобный полимер, как описано в публикации WO 97/22536, например, сополимер стирола и бутадиена.

Барьерный слой 14 может также включать полимер с функциональными группами, которые вступают в реакцию с функциональными гидроксильными группами указанного выше полимера для получения сшитого барьерного слоя 14. Такие полимеры могут быть полиолефинами, модифицированными группами карбоновой кислоты, или привитыми сополимерами с мономерами, содержащими группы карбоновой кислоты в

олефиновом гомо- или сополимере. В альтернативном варианте, такие полимеры могут быть произвольно выбранными сополимерами олефиновых мономеров и мономеров, содержащих функциональные группы карбоновой кислоты, такие как карбоновые кислоты, ангидриды карбоновой кислоты, металлические соли карбоновых кислот или их производные. Конкретные примеры пригодных функциональных полиолефинов включают гомо- или сополимеры полиэтилена и полипропилена, привитые малеиновым ангидридом, этиленакриловая кислота или этиленметакриловая кислота или произвольно подобранные сополимеры.

Особенно предпочтительно, чтобы барьерный слой 14 включал смесь поливинилового спирта и сополимер этилена и акриловой кислоты. Соотношение концентраций в смеси поливинилового спирта и сополимера этилена и акриловой кислоты в барьерном слое 14 должна быть такой, чтобы поливиниловый спирт мог формировать поверхностную защиту от проникновения газа в упаковочный слоистый материал, при этом количество сополимера этилена и акриловой кислоты должно быть достаточным для формирования связанной фазы, которая частично защищает спирт и частично эффективно противодействует или предотвращает проникновение жидкости сквозь барьерный слой 14.

Полотно несущего слоя 11 подается после нанесения покрытия через сушильное устройство 15, например сушилку с использованием инфракрасного излучения или сушилку с использованием горячего воздуха, которая воздействует на покрытую сторону несущего слоя 11 для удаления воды и сушки и, возможно, вулканизации нанесенного барьерного слоя 14 при температуре сушки, составляющей приблизительно 80-100oС, предпочтительно около 90-95oС и, когда это применяется, при температуре вулканизации для сшивания функциональных групп, включенных в нанесенную полимерную смесь, то есть температуре до 190oС, предпочтительно 170oС.

Наконец, завершенный несущий слой 11 с нанесенным барьерным слоем 14 наматывается и впоследствии может храниться или используется непосредственно в обычном процессе изготовления слоистого материала для производства слоистого упаковочного материала 10, обладающего повышенными барьерными характеристиками.

Несущий слой 11 с нанесенным барьерным слоем 14 может идеально использоваться для производства упаковочного материала 10 соответствующим образом и с использованием соответствующего производственного оборудования, как и при производстве упаковочного материала с алюминиевой фольгой в качестве барьерного слоя. На фиг.2 показано полотно из жесткого в конфигурации, но изгибаемого внутреннего слоя с количеством приблизительно 100-500 г/м2, предпочтительно около 200-300 г/м2, который может быть обычным волокнистым слоем из бумаги или картона, обладающим пригодными упаковочными качествами. Внутренний слой 16 проводится через зазор между двумя вращающимися валиками 17 и соединяется с полотном несущего слоя 11 с высушенным или вулканизированным барьерным слоем 14 при нанесении - с использованием экструдера 18 - одного или нескольких слоев шприцуемого термопласта 19, предпочтительно полиэтилена, между внутренним слоем 16 и несущим слоем 11. Как показано, барьерный материал 14 расположен на наружной поверхности несущего слоя, но, в альтернативном варианте, он может располагаться на внутренней поверхности.

Таким образом, ламинированное полотно наконец проводится через зазор между двумя вращающимися валиками 20 с одновременным нанесением тонких слоев 21, 22 шприцуемого термопласта, предпочтительно полиэтилена, на обе наружные стороны полотна с использованием экструдеров 23, при этом завершенный слоистый упаковочный материал 10, соответствующий настоящему изобретению, приобретает структуру сечения, схематически показанную на фиг.3. В альтернативном варианте два экструдера 23 могут располагаться последовательно для последовательного шприцевания тонких слоев 21 и 22 термопласта на соответствующие наружные стороны слоистого полотна.

Два слоя 21 и 22 пластмассы выполняют свои роли: с одной стороны - защищают упаковочный материал 10 от проникновения влаги и сырости снаружи и также придают упаковочному материалу способность запечатываться обычным, так называемым, способом термосклеивания, благодаря чему обращенные друг к другу слои пластмассы могут соединяться между собой при приложении тепла и давления посредством поверхностного сплавления. Операция термосклеивания обеспечивает получение механически прочных, непроницаемых для жидкости герметизирующих соединений при преобразовании упаковочного материала в завершенные упаковочные контейнеры.

Наружный пластмассовый слой 22, который нанесен на упаковочный материал 10 на той стороне внутреннего слоя 16, которая у завершенного упаковочного контейнера должна быть обращена наружу, может снабжаться необходимыми печатными изображениями декоративного и/или информационного свойства для идентификации упаковочного продукта.

Из слоистого упаковочного материала, соответствующего настоящему изобретению, могут производиться непроницаемые для жидкости, формоустойчивые упаковки 24, обладающие повышенными характеристиками по газонепроницаемости, с использованием известных упаковочных и наполнительных устройств, которые в ходе непрерывного процесса формируют, наполняют и запечатывают материал, образуя завершенные упаковки 50. Пример такого известного упаковочного контейнера 50 показан на фиг.4.

Сначала продольные кромки слоистого упаковочного материала 10 соединяют и получают трубу, которую заполняют соответствующим содержимым, после чего отдельные упаковки 50 отделяются от полотна выполнением повторяющихся поперечных уплотнений трубы ниже уровня содержимого. Упаковки 50 отделяют друг от друга выполнением разрезов в поперечных зонах уплотнения и формируют необходимую геометрическую конфигурацию, обычно в форме параллелепипеда, посредством завершающего формирования выполнением операций складывания и запечатывания.

Следует отметить, что различные упаковочные слоистые материалы, соответствующие изобретению, могут содержать множество слоев в дополнение к слоям, показанным на чертежах. Таким образом, специалисту в данной области техники будет понятно, что количество слоев может изменяться и что описание показанных вариантов осуществления изобретения не должно рассматриваться как ограничивающее настоящее изобретение.

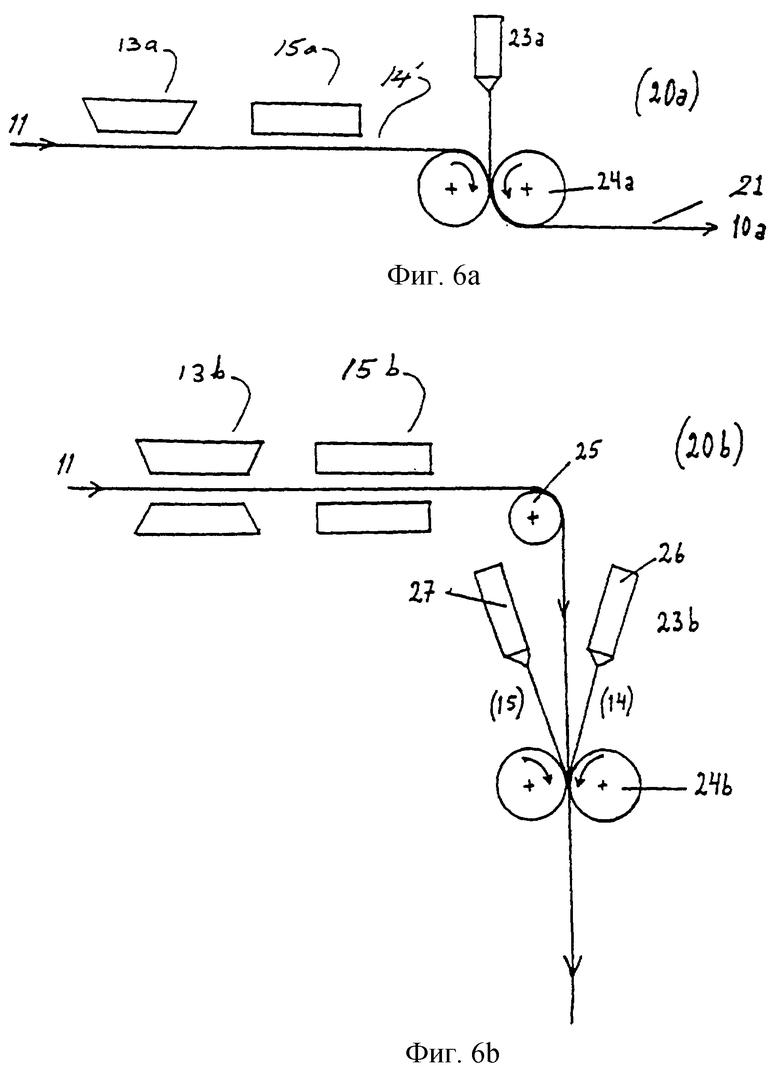

На фиг.5а схематически показано поперечное сечение упаковочного слоистого материала, согласно простому варианту осуществления изобретения под общей позицией 10а, тогда как фиг.6а схематически показывает способ (обозначенный позицией 20а) получения несущего слоя со структурой, используемой в слоистом материале 10а. Слоистый материал 10а содержит несущий слой 11, поверхность которого имеет гладкую, по существу, не поглощающую структуру. Несущий слой 11 может быть пластмассовой пленкой или тонкой бумагой, имеющей указанные качества поверхности. Подложка из тонкой бумаги с количеством около 10-25 г/м2, не способна поглощать много раствора крахмала, поскольку она очень тонка, а также поскольку такие доступные на рынке тонкие бумаги обычно имеют очень гладкие и глянцевые, твердые поверхности. Особенно пригодной для этой цели бумагой является так называемый пергамин, который, однако, довольно дорог по сравнению с другими доступными на рынке бумагами. Пригодной может быть бумага MG Kraft (Munksjo) с количеством 10-25 г/м2, где MG обозначает, что бумага гладкая на одной поверхности, на которую, предпочтительно, будет наноситься крахмал. Наиболее предпочтительно, чтобы подложкой 11 была пластмассовая пленка, поскольку она имеет наиболее преимущественные качества поверхности.

Тонкий слой водного раствора или дисперсии крахмала наносят на верхнюю сторону полотна подложки 11, которое подается в направлении, показанном стрелкой, с подающей бобины (не показана) в пункт 13а нанесения покрытия. Раствор крахмала, предпочтительно, наносят при помощи технологии нанесения жидкой пленки, также называемой "дисперсионное нанесение покрытия" или "мокрое нанесение покрытия", которая хорошо известна по предшествующему уровню техники нанесения водных растворов и дисперсий, однако другие способы нанесения покрытия также пригодны согласно изобретению, например, нанесение напылением. Водный раствор крахмала наносится в таком количестве, чтобы нанесенный и высушенный слой 14 крахмала имел отношение веса к толщине или поверхности от около 0,5 до около 3 г/м2.

Полотно, покрытое водным раствором, подается далее в пункт 15а сушки, в котором полотно сушится при помощи сушильного устройства для удаления воды из водного раствора крахмала. Сушка может выполняться любым известным сушильным устройством, таким как сушилка с использованием инфракрасного излучения или воздушная сушилка. Предпочтительно, сушка проводится при температуре около 80-100oС.

Из пункта сушки высушенное полотно, имеющее верхний слой 14 крахмала, подается далее в пункт 23а экструдирования, в котором полотно и слой крахмала дополнительно наносятся на слой 21 пластмассы. Нанесение крахмальной поверхности на слой пластмассы выполняют посредством поверхностного сплавления слоя пластмассы и слоя 12 крахмала, что получают одновременным приложением тепла и пластмассы. Предпочтительно, расплавленный полимер шприцуется на высушенный слой крахмала одновременно с подачей полотна через зазор между двумя вращающимися охлаждающими валиками 24а, таким образом формируется слоистый материал, имеющий три верхних слоя упаковочного слоистого материала 10a, показанного в сечении на фиг.1а, имеющего наружный слой 21 из пластмассы, нанесенный на слой 14 крахмала. Шприцованный пластмассовый материал является (предпочтительно) термопластичным полимером, предпочтительно полиэтиленом, и наиболее предпочтительно полиэтиленом низкой плотности, который обеспечивает эффективное преобразование упаковочного слоистого материала 10а в непроницаемые для жидкости, формоустойчивые упаковки посредством так называемого термосклеивания. Температура при экструзии должна составлять по меньшей мере 200oС, предпочтительно от около 250oС до около 330oС.

В альтернативном варианте выполнения указанное поверхностное сплавление между слоем 14 крахмала и слоем 21 пластмассы может быть получено нанесением предварительно произведенной пленки из термопласта на высушенный слой 14 крахмала путем одновременного приложения тепла и давления, предпочтительно, посредством проведения покрытой крахмалом подложки и пластмассовой пленки вместе через зазор между горячими валиками, при этом температура, передаваемая горячими валиками, составляет по меньшей мере 200oС и до 350oС, предпочтительно от около 250oС до около 330oС.

Полученные таким образом три слоя материала могут затем наноситься на картонный внутренний слой 16, как показано на фиг.2, для получения упаковочного слоистого материала 10а.

На фиг. 5b схематически показано поперечное сечение упаковочного слоистого материала 10b, соответствующего другому варианту осуществления изобретения, и на фиг.6b схематически показан способ (обозначенный номером 20b) получения слоистого материала 10b.

Согласно этому варианту осуществления изобретения подложка или несущий слой 11 покрыта на обеих сторонах водным раствором крахмала так же, как описано в варианте осуществления изобретения, показанном на фиг.5а и 6а.

Следовательно, слоистый материал 10b, который получен способом, показанным на фиг.6b, содержит подложку 11, как описано выше, предпочтительно, пленку из пластмассы, тонкий слой (14, 14') крахмала, нанесенный на каждую сторону подложки 11, и наружные слои (21, 21') пластмассы, нанесенные на внешние стороны соответствующих слоев крахмала посредством поверхностного сплавления наружных пластмассовых слоев и крахмала, полученного одновременным приложением тепла, как описано выше. При такой слоистой структуре мог бы быть получен эффект двойного барьера для газа, поскольку получены две связанные сплавлением границы раздела между крахмалом и пластмассой.

Соответственно, согласно способу, показанному на фиг.6b, тонкий слой водного раствора крахмала наносят на каждую сторону полотна подложки 11, которое подается в направлении, показанном стрелкой, от подающей бобины (не показана) в пункт 13b нанесения покрытия. Раствор крахмала, предпочтительно, наносят при помощи технологии дисперсионного нанесения покрытия в таком количестве на каждую сторону подложки 11, чтобы каждый нанесенный и высушенный слой 14, 14' крахмала имел отношение веса к толщине или поверхности от около 0,5 до около 3 г/м2.

Полотно, покрытое водным раствором, проводится далее в пункт 15b сушки, где полотно сушится при помощи сушильного устройства для удаления воды из нанесенных слоев водного раствора крахмала. Предпочтительно, сушка осуществляется при температуре около 80-100oС, как описано выше.

Из пункта сушки высушенное полотно, имеющее верхний слой 14 и нижний слой 14' крахмала, подается далее через изгибающий валик 25 в пункт 23b экструдирования, где полотно дополнительно покрывается слоем пластмассы на каждой его стороне. Таким образом, слои 21, 21' пластмассы наносятся при помощи соответствующих экструдеров 26, 27, работающих на каждой стороне полотна. Расплавленный полимер шприцуется на высушенные слои крахмала одновременно с проведением полотна через зазор между двумя вращающимися охлаждающими валиками 24b, в принципе, как было описано выше, при этом формируется слоистый материал 10b, показанный в поперечном сечении на фиг.5b. Слоистый материал 10b может соединяться с внутренним слоем для формирования завершенного упаковочного элемента, как показано на фиг.2.

На фиг.5с схематично показано поперечное сечение упаковочного слоистого материала 10с, соответствующего альтернативному варианту осуществления изобретения, тогда как на фиг.6с схематично показан способ (обозначенный номером 20с) производства слоистого материала 10с.

Бумажный или картонный внутренний слой для использования в рамках изобретения обычно имеет толщину от около 100 мкм до около 400 мкм и поверхностный вес, составляющий приблизительно 100-500 г/м2, предпочтительно около 200-300 г/м2.

Согласно способу 20с первое полотно такого внутреннего слоя 16 подается в направлении, показанном стрелкой, от подающей бобины (не показана) в пункт 28 экструзионного нанесения слоев, в котором второе полотно несущего слоя 11, имеющее высушенный слой 14, 14' крахмала, нанесенный на каждую сторону, наносится поверх внутреннего слоя при помощи промежуточного расплавленного шприцуемого слоя 19 термопластичного полимера, предпочтительно полиэтилена, и наиболее предпочтительно полиэтилена низкой плотности.

Полотно слоистого материала 16' из внутреннего слоя, крахмала и подложки далее подается в пункт 29 экструдирования, в котором наружный слой термопласта 21, 22, предпочтительно, такого как полиэтилен низкой плотности, дополнительно шприцуется на каждую сторону слоистого материала 16' так, чтобы слой крахмала на наружной стороне подложки 11, которая противоположна стороне, нанесенной на внутренний слой, а также противоположная сторона внутреннего слоя 16, обе были покрыты шприцованным термопластом посредством формирования слоев 21 и 22.

Пригодными термопластами для наружного слоя 14 являются полиолефины, предпочтительно полиэтилены, и наиболее предпочтительно полиэтилены низкой плотности, такие как, например, полиэтилен низкой плотности, линейный полиэтилен низкой плотности или металлоценовые полиэтилены, полученные в присутствии моносайтового катализатора. Наружный слой 22, который в конце будет формировать наружную сторону упаковочного контейнера, полученного из упаковочного слоистого материала, может, в альтернативном варианте, наноситься на полотно 16 внутреннего слоя в ходе операции, предшествующей операциям нанесения и сушки крахмала.

На фиг. 5d схематически показано поперечное сечение упаковочного слоистого материала 10d, соответствующего другому варианту осуществления изобретения, тогда как на фиг.6d схематически показан способ (обозначенный номером 20d) получения слоистого материала 10d. Упаковочный слоистый материал 10d производится путем нанесения и сушки тонкого слоя 12 водного раствора крахмала на верхнюю сторону подложки 11, которая представлена пластмассовой пленкой, как описано выше согласно способу 20а, в ходе первоначальной операции.

Согласно способу 20d, первое полотно внутреннего слоя 16 подается в направлении, показанном стрелкой, от подающей бобины (не показана) в пункт 28' экструдирования, в котором полотно 11 подложки, имеющее высушенный слой 14 крахмала, нанесенный на одну сторону, накладывается так, что слой 14 крахмала обращен к внутреннему слою, и наносится на внутренний слой при помощи промежуточного расплавленного шприцуемого слоя термопластичного полимера, предпочтительно полиэтилена, и наиболее предпочтительно полиэтилена низкой плотности. Подложка 11, то есть пластмассовая пленка, может формировать наружный слой упаковочного слоистого материала, обращенный внутрь упаковочного контейнера, выполненного из него, таким образом образуя внутренний слой контейнера. В конечном пункте 29' экструдирования наружный слой 17 термопласта наносится посредством экструзии.

Проблема, связанная со слоистыми материалами, описанными в публикации WO 97/16312, состоит в том, что их производство требует оборудования, полностью отличного от того, которое широко используется для производства картонных слоистых материалов с алюминиевой фольгой в качестве барьера для газа. Такие упаковочные слоистые материалы выполняют посредством соединения слоев подложки из картона и барьерной фольги с использованием шприцуемого полиэтилена. В противоположность этому, как можно видеть из вышеизложенного, несущий слой пластмассы или тонкой бумаги, несущий покрытие из крахмала на одной или обеих поверхностях, с пластмассой, уже нанесенной на один или на оба слоя крахмала или без нее, может служить простой заменой алюминиевой фольге с использованием известного оборудования с минимальными наладками. Подготовка несущего материала, несущего крахмал, может выполняться целиком отдельно, на другом оборудовании, если это необходимо, при этом существующая упаковочная линия на фабрике может легко приспосабливаться для использования новых материалов.

Таким образом, дополнительным важным преимуществом показанного предпочтительного варианта осуществления способа является то, что операции нанесения и сушки раствора крахмала могут выполняться вне линии обработки слоистого материала, что позволяет избежать дорогостоящих модификаций и реконструкции оборудования для производства упаковочных слоистых материалов, имеющих внутренний слой. Посредством нанесения слоя крахмала на тонкий несущий слой, такой как пластмассовая пленка или тонкая бумага, имеющий гладкую, по существу не поглощающую поверхность, при последующем соединении с другими слоями пластмассы и внутренним слоем операция нанесения слоев может выполняться с использованием того же оборудования и способа, которые используются в настоящее время при нанесении, например, алюминиевой фольги и внутренних слоев.

Из заготовок упаковочного слоистого материала 10 в форме листа или полотна, предпочтительно, с предварительно выполненными линиями изгибов и цветной декоративной печатью производятся формоустойчивые упаковки одноразового применения в соответствии с известной технологией "формирование-заполнение-запечатывание", согласно которой упаковки формируют, заполняют и запечатывают при помощи современных, рациональных упаковочных и наполнительных устройств. Из, например, полотна упаковочного слоистого материала такие упаковки производятся так, что полотно сначала преобразуется в трубу посредством соединения обеих продольных кромок термосклеиванием с получением продольного запечатанного соединения внахлестку. Трубу заполняют содержимым, например, жидким пищевым продуктом, и разделяют на отдельные упаковки посредством повторяющегося поперечного запечатывания трубы поперек продольной оси трубы, ниже уровня содержимого трубы. Упаковки в конце процесса отделяют друг от друга поперечными разрезами вдоль поперечных уплотнений и придают им необычную геометрическую форму, обычно - форму параллелепипеда, посредством дополнительных операций формирования и термосклеивания известными способами.

Благодаря использованию описанных выше способов и материалов, посредством нанесения водного раствора крахмала или его производной на подложку для поддержки слоя крахмала, которая состоит из специально подобранного материала, в комбинации с последующей сушкой и нанесением на слой пластмассы путем теплового плавления поверхности пластмассы, получены значительно улучшенные характеристики упаковочных слоистых материалов по кислородонепроницаемости по сравнению с характеристиками согласно публикации WO 97/16312. Получено радикальное улучшение характеристик по газонепроницаемости нанесенного слоя крахмала, которые повышены с коэффициентом около 10, до получения так называемого высокоэффективного барьерного слоя. Лучшие результаты по газонепроницаемости получены, когда несущий слой состоит из полимера или имеет поверхность, покрытую полимером, однако слой тонкой бумаги, имеющей поверхностный вес приблизительно 10-25 г/м2, с гладкими, по существу, не поглощающими поверхностями, также будет обеспечивать получение улучшенных характеристик по газонепроницаемости по сравнению с характеристиками, известными в связи с крахмалом.

Когда 2 г крахмала на 1 м2 наносят на пластмассовую пленку (полиэфир) и затем покрывают посредством экструзии слоем полиэтилена низкой плотности, получают кислородонепроницаемость, составляющую 9 см3/м2 за 24 часа при давлении 1 атм (при 23oС и относительной влажности 50%). Подобно этому слой крахмала 5 г/м2 дает кислородонепроницаемость, составляющую около 4 см3/м2, и 7 г/м2 дают всего 3 см3/м2.

Оптимальные характеристики по газонепроницаемости, полученные в этих примерах, когда использовался несущий слой из пластмассы или имеющий поверхность из пластмассы, таким образом, по меньшей мере частично, являются результатом качества поверхности, то есть гладкости и влагоотталкивающей способности. Пока механизм эффекта, получаемого при использовании связанной сплавлением границы между слоями крахмала и пластмассы не полностью понятен, можно предположить, что оптимальные характеристики по газонепроницаемости могут быть частично также результатом наличия такой границы, сформированной на обеих сторонах слоя крахмала, поскольку слой подложки, на который наносится крахмал, является слоем пластмассы, и явление такого же типа может возникать в этой границе при приложении тепла к слоям крахмала и пластмассы.

Газонепроницаемый слой крахмала согласно изобретению преимущественно наносят в количестве от 0,5 до 3 г/м2 сухого вещества. В количествах меньше 0,5 г/м2 допуски по толщине слоя, а также характеристики по газонепроницаемости станут менее надежными. С другой стороны, при количествах, превышающих приблизительно 3 г/м2, риск того, что газонепроницаемый слой крахмала может стать хрупким и негибким, будет возрастать. Однако количества наносимого сухого вещества до 5 г/м2 возможны, и для некоторых типов упаковок и вариантов применения могут быть допустимы даже большие количества. Характеристики слоя крахмала по газонепроницаемости, в целом, повышаются при увеличении толщины. Оптимальное и предпочтительное наносимое количество крахмала колеблется от около 1,5 до около 2 г/м2.

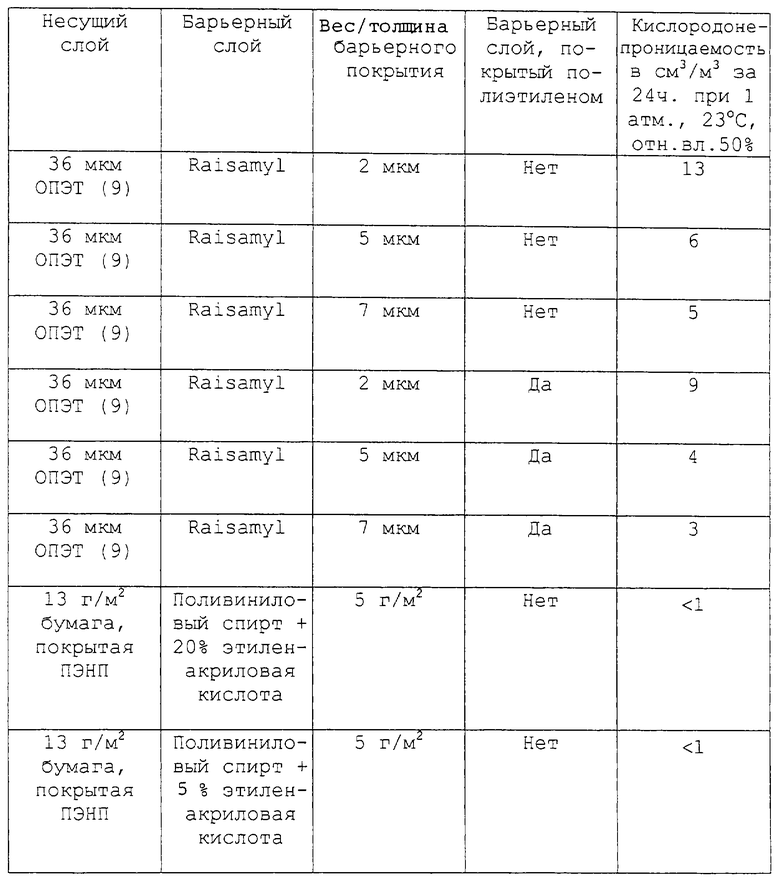

Примеры

Упаковочные слоистые материалы были приготовлены с использованием внутреннего слоя из картона Billerud Duplex, несущего 12 г/м2 полиэтилена низкой плотности на наружной стороне.

Они были приготовлены посредством экструзии полиэтилена низкой плотности при температуре 325oС на картон "Duplex" (Billerud), имеющий поверхностный вес 280 г/м2 и прочность на изгиб/жесткость к изгибу 320 мН. Был применен полиэтилен низкой плотности марки LD273 (Dow), имеющий индекс расплава от 6,5 до 7,5.

Экструзия полиэтилена низкой плотности осуществлялась при помощи одновинтового экструдера на картон непосредственно перед его прохождением между охлаждающим валиком и нажимным валиком. Охлаждающий валик имел температуру поверхности от около 10 до 15oС.

Были подготовлены различные комбинации несущего материала и барьерного материала, как подробно показано в таблице, и каждый был нанесен на внутреннюю сторону картонного внутреннего слоя посредством экструзии между ними слоя из 10-15 г/м2 полиэтилена низкой плотности при температуре 325oС. При приготовлении элемента из барьерного материала и несущего материала крахмал для нанесения покрытия был приготовлен из сухого порошкообразного крахмала путем смешивания 10 вес. % крахмала с водой при окружающей температуре для формирования суспензии. Суспензия была нагрета при перемешивании до 90-95oС и выдерживалась при этой температуре в течение 30 минут. При нагреве крахмал набухал.

Если возможно, например, в случае с окисленным крахмалом Raisamyl 306 (Raisio), крахмал перед использованием в качестве покрытия охлаждался до окружающей температуры. Однако, когда это может приводить к превращению крахмала в гель, например, в случае с оксипропилированным крахмалом CERESTAR, крахмал должен наноситься нагретым (60oС).

Крахмал весом во влажном состоянии, который приблизительно в 10 раз больше необходимого веса сухого покрытия, был нанесен на несущий материал в форме полотна с использованием устройства для нанесения мокрой дисперсной пленки типа "нож поверх валика", поставляемой Hirano, также известного как "comma-direct coater" или "bull-nose coater".

Для ускорения сушки крахмала была проведена первая операция сушки с использованием нагрева инфракрасным излучением до температуры 80-100oС, за которой следовала операция сушки горячим воздухом, в ходе которой покрытие из крахмала было высушено горячим воздухом при скорости подачи полотна 1 м/мин. При температуре 110oС. В целом пригодны температуры от 100 до 130oС, в зависимости от скорости подачи на линии.

В некоторых случаях высушенный слой крахмала был покрыт посредством экструзии полиэтиленом низкой плотности (ПЭНП). Около 25 г/м2 полиэтилена низкой плотности наносилось способом экструзии на высушенный слой крахмала при скорости подачи 200 м/мин, температуре 325oС и температуре охлаждающего валика 10-15oС, как указано выше. Расстояние между экструзионной головкой и полотном обычно составляло 10-30 см. Шприцовый полиэтилен низкой плотности входил в контакт с полотном непосредственно перед входом в зазор между охлаждающим валиком и нажимным валиком.

Слой поливинилового спирта/этиленакриловой кислоты наносился в виде водного раствора и высушивался при температуре 150oС, после чего следовала вулканизация при температуре 225oС.

Полученные результаты, касающиеся непроницаемости упаковочного слоистого материала для кислорода, скорректированные, где необходимо, для исключения содействия ориентированного полиэтилентерефталата (ОПЭТ) показаны в таблице.

Специалисту в данной области техники будет понятно, что настоящее изобретение не ограничено показанным вариантом его осуществления и что различные его модификации и изменения могут осуществляться без отхода от объема изобретательского замысла, определенного прилагаемой формулой изобретения. Например, показанные структуры упаковочного материала, конечно, не ограничиваются показанным количеством слоев и это количество может быть как большим, так и меньшим, и может также свободно варьироваться в зависимости от необходимой области использования упаковочного материала.

Изобретение относится к области получения слоистых упаковочных материалов и обеспечивает хорошую непроницаемость упаковок для кислорода. При получении слоистого упаковочного материала формируют внутренний слой из бумаги или картона и барьерный слой, нанесенный на одну сторону внутреннего слоя. Барьерный слой формируют посредством нанесения пленки на, по меньшей мере, одну сторону несущего слоя и высушивают при нагревании для выведения воды. После этого несущий слой с нанесенным высушенным барьерным слоем комбинируют и постоянно соединяют с одной стороной внутреннего слоя. 5 с. и 26 з.п. ф-лы, 1 табл., 12 ил.

Приоритет по пунктам:

10.03.1998 - по пп. 1-4, 7-12, 14-20 и 30;

13.05.1998 - по пп. 21-29, 31;

09.03.1999 (РСТ/ЕР 99/01495) - по пп. 5, 6 и 13.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 4460425 А, 17.07.1984 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| ГИБКИЙ СЛОИСТЫЙ УПАКОВОЧНЫЙ МАТЕРИАЛ И УПАКОВОЧНЫЙ КОНТЕЙНЕР | 1992 |

|

RU2054365C1 |

Авторы

Даты

2003-08-27—Публикация

1999-03-09—Подача