Изобретение относится к изготовлению ковров, в частности к способу формования первичного полотна минераловатного ковра и к устройству для осуществления способа.

Из предшествующего уровня техники широко известно, что волокна для минераловатного ковра изготавливаются из расплавленного минерального вещества посредством использования центробежной силы, в частности с помощью нескольких последовательно соединенных отражательных колес, т. е. посредством использования так называемого каскадного метода.

В соответствии с известными принципами изготовления минерального волокна посредством использования центробежной силы расплавленное минеральное вещество подается на периферию быстро вращающегося или отражательного колеса в форме ленты, от которого зародыши волокон отбрасываются центробежной силой, создаваемой большой вращательной скоростью. Высокоскоростной поток вещества направляется для прохождения близко к дисковой периферии, этот поток вещества заканчивает образование волокон и переносит волокна по направлению оси вращения колеса от области образования волокна. При каскадном волокнообразовании используют более одного отражательного колеса, обычно 2-4, и в этом случае расплавленный материал подается на первое отражательное колесо, от него на второе, вращающееся в противоположном направлении, затем на третье и т.д. На каждом колесе, возможно, за исключением первого, часть расплавленного материала пристает в форме ленты к периферии колеса, а вследствие центробежной силы и проходящего потока среды образуются волокна, так что на последнем колесе все расплавленное вещество превращается в волокна.

Поток среды направляет волокна, созданные в устройстве волокнообразования, в шерстяную камеру, на противоположном конце которой волокна собираются на проволочной сетке или другой соответствующей воздухопроницаемой формовочной основе, переносимой в направлении, по существу перпендикулярном направлению потока среды, и на которой волокна образуют тонкий ковер, т.е. первичное полотно. Завершенный покров из минеральной шерсти образуют посредством наслаивания требуемого количества первичных полотен одного на другое.

Дисперсия воздух/волокна, полученная с помощью устройства волокнообразования, имеет по существу цилиндрическую форму и в дополнение к этому она обычно уже требуемого первичного полотна. Именно поэтому оказывается трудно собирать на формовочных основах полотна, которые имели бы одинаковое качество вплоть до их кромок. С точки зрения правильного образования полотна, считается важным, чтобы перенос волокон к формовочной основе и их осаждение на ней достигались посредством всасывающей силы, действующей сквозь основу. Другими словами, на стороне разрежения формующей основы поддерживается пониженное давление по сравнению с давлением, преобладающим на стороне формования. Таким образом, волокна оказываются осевшими на той части формовочной основы, где всасывание, создаваемое пониженным давлением, оказывается самым высоким, т. е. где волоконное полотно, пока образованное на основе, оказывается самым тонким. Эта производственная модель требует выполнения замкнутого канала переноса, т. е. тоннелеобразной шерстяной камеры между устройством волокнообразования и формовочной основой. С другой стороны, дисперсионное облако, проходящее дальше от устройства волокнообразования, необходимо выравнивать по всей ширине первичного полотна и, с другой стороны, вследствие этого оказывается необходимым устранять нарушающие внешние потоки, мешающие осаждению волокон и особенно осаждающему всасыванию. Более того, для получения требуемых результатов камера должна быть относительной длинной.

Свободное от возмущений функционирование шерстяной камеры требует поддержания ее стенок в чистом виде. Однако это осуществлять очень трудно, потому что к волокнам в связи с волокнообразованием обычно добавляют отверждающееся под действием тепла клеящее вещество. Волокна, покрытые этим клеящим веществом, легко приклеиваются к стенкам камеры, клей отверждается в теплых условиях, и предварительно размягченные слои волокон с клеем накапливаются на стенках. Эти слои вызывают возмущения в воздушном потоке, а при разрыхлении и смешивании с волоконной суспензией вызывают появление дефектов в волоконном полотне.

Наиболее близким аналогом изобретения является патент Франции N 2657977, в котором раскрыты способ формования первичного полотна минераловатного ковра путем центробежного формования волокон из минерального расплава в узле волокнообразования и переноса облака волоконной дисперсии из узла волокнообразования газовым потоком на перемещаемую перед узлом волокнообразования проницаемую формовочную основу и устройство для формования первичного полотна минераловатного ковра, содержащее узел волокнообразования с по меньшей мере одним отражательным колесом для приема минерального расплава и ориентированной в радиальном направлении относительно отражательного колеса частично окружающей его насадкой, расположенную перед узлом волокнообразования в плоскости, параллельной плоскости вращения отражательного колеса проницаемую формовочную основу в виде сетки и средство для отсасывания газовых потоков через формовочную основу.

Идея, использованная в патенте Франции N 2657077, состоит в том, что на образование коврика можно воздействовать, например, дополнительными потоками газовой среды, используемыми в волокнообразовательном каскаде. В соответствии с упомянутым патентом дополнительные потоки газовой среды можно использовать в шерстяной камере для воздействия на свойства потока в шерстяной камере, состоящего из дисперсии, образуемой волокнами и газовой средой, например, для предотвращения образования скоплений волокна. Однако упомянутая действующая модель не учитывает того обстоятельства, что большая сила всасывания, действующая через формовочную основу, существенно ограничивает возможности использования газовых потоков для придания формы и регулирования дисперсионного облака, исходящего из устройства волокнообразования, и это не позволяет достигнуть желаемого результата.

В основу изобретения положена задача разработки способа формования первичного полотна минераловатного ковра и устройства для осуществления способа, в которых за счет поддержания по существу одинакового давления на обеих сторонах формовочной основы на участке образования полотна посредством регулирования скорости объемного расхода газовой среды, всасываемой через основу, достигаются оптимальные условия образования волокна и условия образования полотна.

При использовании упомянутого принципа, во-первых, можно добиться оптимальных условий образования волокон посредством использования направляемого в область образования волокон надлежащим образом управляемого в отношении скорости и направления потока газовой среды. Во-вторых, в поток образуемых волокон можно направлять дополнительные потоки среды с целью достижения правильной дисперсии волокон в среде, и, в-третьих, форму дисперсионного облака можно выгодно видоизменять для образования полотна. Эти видоизменения потока газовой среды, который он проходит через область образования, осуществляются без передачи возмущающих влияний вверх относительно направления технологического процесса.

Данная задача согласно одному аспекту изобретения решается тем, что в способе формования первичного полотна минераловатного ковра путем центробежного формования волокон из минерального расплава в узле волокнообразования и переноса облака волоконной дисперсии из узла волокнообразования газовым потоком на перемещаемую перед узлом волокнообразования проницаемую формовочную основу согласно изобретению на участке осаждения волокна на формовочную основу давление на обеих сторонах формовочной основы поддерживают практически одинаковым.

Целесообразно в узел волокнообразования вводить, по меньшей мере три однонаправленных газовых потока, направление, скорость и/или объем каждого из которых регулируют автономно, причем скорости потоков обратно пропорциональны расстоянию от области образования волокон в направлении центробежной силы.

Предпочтительно газовые потоки направлять через по меньшей мере одну область образования волокон, в которой создают центробежную силу.

Полезно формованием минераловатного ковра управлять путем изменения взаимных скоростей и/или направлений газовых потоков.

Желательно направлять газовые потоки по каналам.

Данная задача согласно другому аспекту изобретения решается тем, что устройство для формования первичного полотна минераловатного ковра, содержащее узел волокнообразования с по меньшей мере одним отражательным колесом для приема минерального расплава и ориентированной в радиальном направлении относительно отражательного колеса частично окружающей его насадкой, расположенную перед узлом волокнообразования в плоскости, параллельной плоскости вращения отражательного колеса проницаемую формовочную основу в виде сетки, а также средство для отсасывания газовых потоков через формовочную основу согласно изобретению снабжено средством для регулирования давления на обеих сторонах формовочной основы, а в узле волокнообразования смонтированы окружающее часть отражательного колеса щелевое сопло для подачи газового потока по касательной относительно этого колеса и средство для регулирования и/или управления газовыми потоками.

Целесообразно, чтобы по меньшей мере одно отражательное колесо было выполнено полым для прохода газового потока.

Предпочтительно, чтобы вокруг отражательных колес был смонтирован тоннелеобразный кожух для управления газовыми потоками.

Полезно, чтобы кожух имел сечение, которое обеспечивало бы управление образованием облака волоконной дисперсии.

Желательно, чтобы устройство было снабжено вентилятором для получения регулируемого газового потока через кожух.

Наиболее целесообразно, чтобы расстояние между формовочной основой и узлом волокнообразования составляло бы величину, кратную 0,2-1,0 ширины формовочной основы, преимущественно кратную 0,3-0,6 ширины формовочной основы.

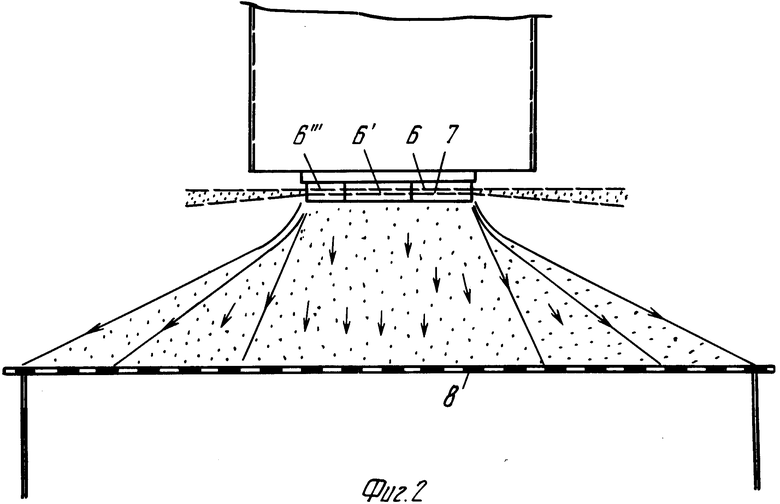

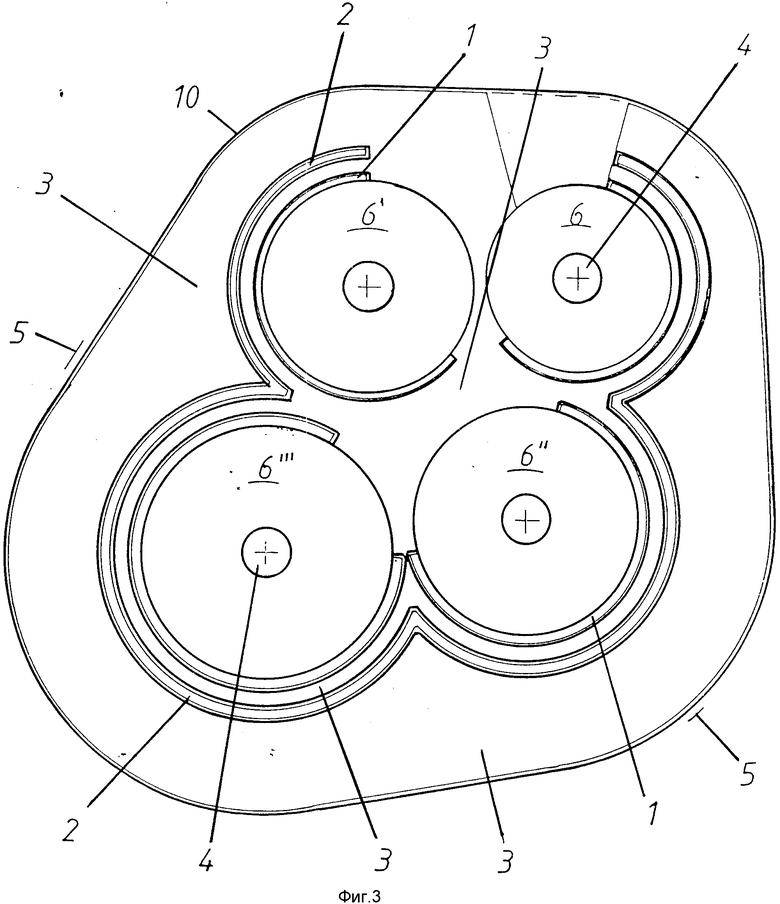

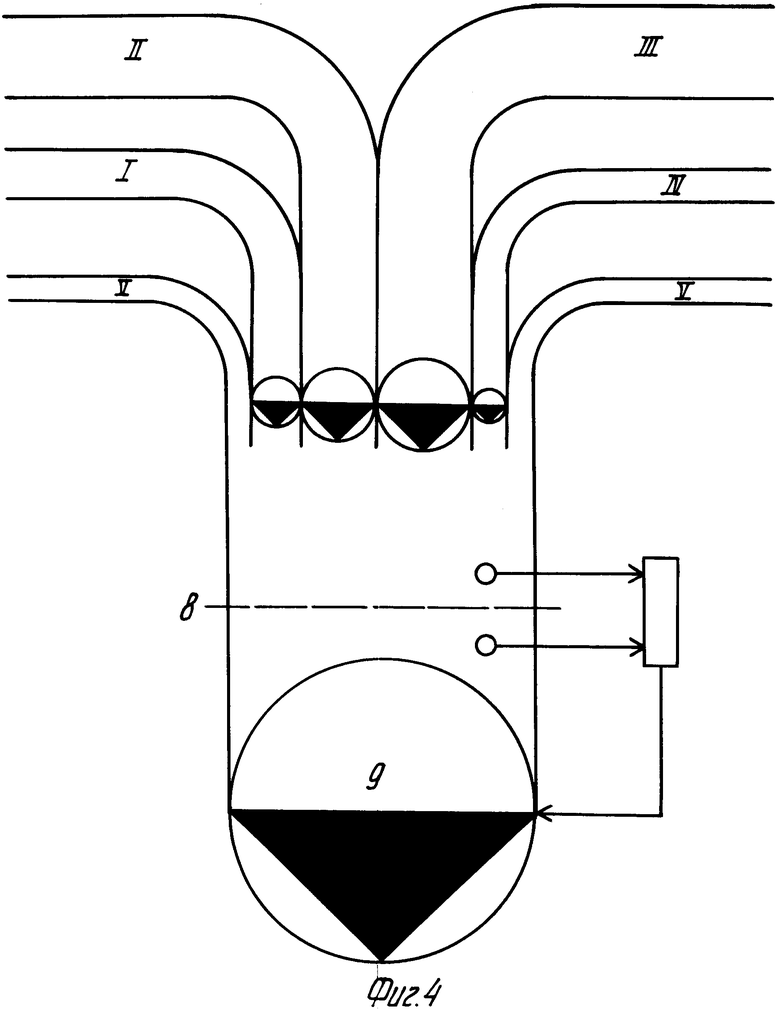

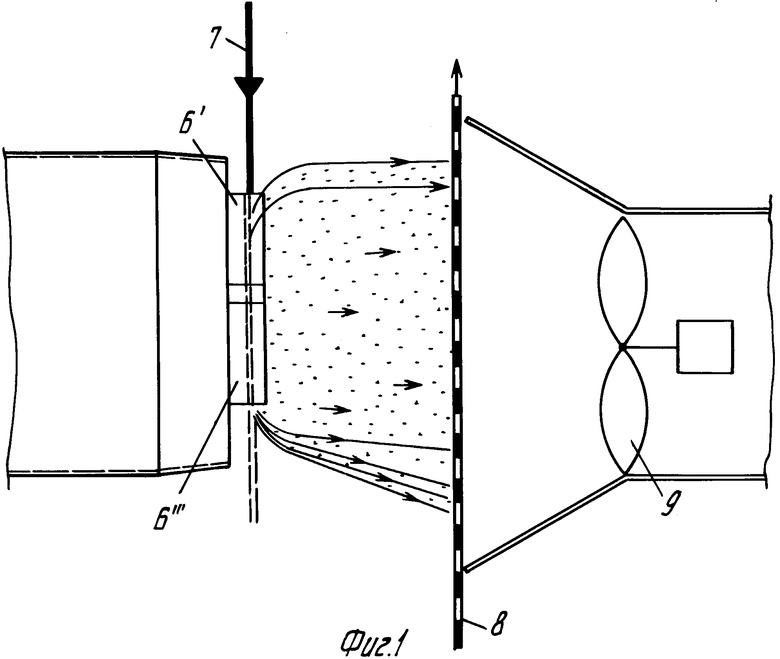

На фиг. 1 показано устройство, используемое в соответствующем изобретению способе, вид сбоку; на фиг. 2 - устройство, используемого в соответствующем изобретению способе, вид сверху; на фиг. 3 - узел волокнообразования, используемый в соответствующем изобретению способе, вид спереди; на фиг. 4 - схематическое представление потоков газовой среды в соответствии с изобретением.

Вариант осуществления изобретения в соответствии с фиг. 1 и 2 иллюстрирует связанную группу отражательных колес 6-6''', предназначенную для пояснения основного принципа изобретения. Взаимное расположение колес показано на фиг. 3.

На фиг. 1 и 2 показано, что масса минерального расплава 7 подается на периферию первого или самого верхнего отражательного колеса 6, от которого центробежная сила отбрасывает его частично в виде зародышей волокон и втягивает его в виде волокон в высокоскоростной поток воздуха, который подается мимо периферической поверхности отражательного колеса в направлении оси вращения этого отражательного колеса. Часть расплавленного материала отбрасывается на следующее колесо 6' и т. д. Поток воздуха несет волокна на формовочную основу, выполненную в виде проволочной сетки 8, смонтированной перед отражательными колесами, причем упомянутая проволочная сетка находится в движении с целью отведения образованного на ней волоконного полотна. Рассеянный на проволочной сетке воздух удаляется из волокон посредством средства для отсасывания газовых потоков, выполненного в виде вентилятора 9. При действии в соответствии с изобретением работа средства для отсасывания регулируется так, что давление на обеих сторонах проволочной сетки оказывается по существу одинаковым. Понятно, что на практике по существу одинаковое давление означает, что давление, поддерживаемое на стороне разрежения проволочной сетки, несколько ниже, чем давление на стороне образования, так что образованное полотно может оставаться на проволочной сетке. Однако избыточного перепада давления, важного для удержания полотна на проволочной сетке, необходимо избегать.

В вышеупомянутом основном состоянии различные потоки газообразной среды, используемые в каскаде волокнообразования, можно использовать наиболее правильным образом в отношении их основного назначения. Эффект, достигаемый в облаке волоконной дисперсии посредством регулирования потоков газообразной среды, четко демонстрируется при сравнении формы показанных на фиг. 1 и 2 облаков. В то время как в соответствующей фиг. 1 форме облака в направлении перемещения формовочной основы происходят лишь незначительные изменения, фиг. 2 показывает, что облако волоконной дисперсии существенно растягивается в направлении ширины формовочной основы, т.е. перпендикулярно направлению перемещения формовочной основы по сравнению с шириной, которую оно имеет при выходе из волокнообразующего устройства. Однако в решениях предшествующего уровня техники соответствующее расширение достигается посредством эффективной силы всасывания, действующей по существу через формовочную основу 8. Но в соответствующем изобретению решении это расширение достигается с помощью потоков среды, направленных в каскад волокнообразования, причем упомянутые продувки действуют в основном расширяющим образом изнутри, чтобы заставлять дисперсионное облако формовать первичное полотно требуемой ширины, сформованное требуемым образом на формовочной основе.

На фиг. 3 проиллюстрированы различные пути направления различных газообразных сред (на практике часто воздуха), используемых в волокнообразующем каскаде. Во-первых, часть периферии каждого отражательного колеса 6-6''' окружена на некотором расстоянии от периферии посредством щелевого сопла 1, через которое воздух волокнообразования продувается по касательной к периферии колеса. Назначение этого потока воздуха состоит в вытягивании волоконных зародышей в волокна, где упомянутые зародыши отбрасываются центробежной силой в виде зародышей из расплавленного материала, вращающегося по периферии отражательного колоса. Хотя основное направление волокнообразующего потока воздуха по существу соответствует направлению оси вращения отражательного колеса, предпочтительным для образования и дальнейшего переноса цилиндра дисперсии волокна, образованного в потоке воздуха после отражательного колеса, считается, если упомянутый волокнообразующий поток воздуха имеет составляющую движения, касательную к отражательному колесу, предпочтительно в направлении вращения колеса.

Дополнительно к упомянутому воздушному потоку, важному для волокнообразования, на фиг. 3 показан на части каждого отражательного колеса еще один воздушный поток, продуваемый через насадки или равномерную насадку 2, частично окружающую колесо. Назначение этого "переносимого" потока воздуха состоит в разжижении цилиндра дисперсии волокон, создаваемого волокнообразующим потоком воздуха, и в дополнительном придании ему формы, выгодной с точки зрения переноса и образования полотна. Поскольку скорость переносимого потока воздуха по существу меньше скорости волокнообразующего потока воздуха, объемный поток первого больше объемного потока последнего. Переносимый поток воздуха можно использовать для достижения существенных изменений внутреннего распределения волокон в дисперсионном облаке волокон после отражательных колес и в форме облака, перпендикулярно направлению его перемещения. На эти вещи можно воздействовать главным образом посредством регулирования скоростей переносимого воздушного потока относительно окружающих воздушных потоков с помощью средств для регулирования и/или управления газовыми потоками. Другой возможностью воздействия является направление и(или) деление ряда переносимых воздушных потоков по разному с помощью насадок 2, расположенных в различных частях устройства, причем упомянутыми насадками можно управлять и(или) можно изменять либо регулировать их поперечное сечение потоков. Переносимыми потоками воздуха можно также управлять через более чем одну расположенные в радиальном направлении одна в другой насадки 2, которые можно также располагать в осевом направлении, несколько смещенными друг относительно друга.

В соответствии с одной специальной характеристикой изобретения часть переносимого воздуха можно направлять по оси вращения отражательного колеса. Выполнение упомянутой функции возможно в конструкции отражательных колес, в которой ротор 4 приводного двигателя смонтирован непосредственно на оси отражательного колеса таким образом, что двигатель окружает ось отражательного колеса.

Перечисленные меры делают возможным добиться важного влияния на облако дисперсии волокон, образованного после отражательных колес. Примером этого может служить увеличение ширины облака, одновременно сохраняя равномерность концентрации волокон внутри облака. Упомянутое увеличение ширины можно выполнять так, чтобы у него оказалось большее поперечное сечение предпочтительно в горизонтальной плоскости, и в этом случае облако дисперсии волокон можно использовать с целью образования предпочтительно сформированного удобного первичного полотна на формовочной основе, которое располагается значительно ближе к волокнообразующему устройству, чем было возможно до сих пор, при использовании хорошо известных способов. На практике это расстояние можно получить в диапазоне порядка 0,8-1,2 м, хотя в объем изобретения входят, конечно, расстояния больше вышеуказанных. В оборудовании, соответствующем операционным принципам предшествующего уровня техники, упомянутое расстояние обычно составляет порядка по меньшей мере 2 м, если ширина первичного полотна равна 2 м.

Расстояние между волокнообразовательным устройством и

формовочной основой связано с шириной основы (измерения произведены перпендикулярно движению) таким образом, что расстояние от формовочной основы до волокнообразовательного устройства может находиться в диапазоне порядка 0,2-1,0 (предпочтительно 0,3-0,6) от ширины формовочной основы. Практически расстояние составляет примерно 0,8-1,2 м, а ширина 0,8-4,5 м.

Это, а также и то, что вспомогательные потоки из-за избыточного всасывания через формовочную основу не появляются (замечено, что более 80% воздушного потока, проходящего через формовочную основу, начинается из воздуха, идущего от вентиляторов), приводят к тому, что можно обеспечить прохождение дисперсии волокон от волокнообразовательного устройства к формовочной основе в пространстве, которое по существу не имеет стенок. Это полностью устраняет проблемы, возникающие в связи с накоплением материала на стенках, ранее используемой шерстяной камеры. Естественно, необходимо использовать прибор, лоток или что-то подобное для сбора и отведения не превращенных в волокна крупинок или материала. Отсутствие большой отсасывающей силы помогает упомянутым крупинкам отделиться от потока волокон. Здесь также маленькое расстояние между волокнообразовательным устройством и формовочной основой не создает никаких проблем.

Дополнительно к вышеупомянутым мерам выгодно весь узел 5 волокнообразования располагать в тоннелеобразном кожухе 10, чтобы можно было использовать два других вспомогательных воздушных потока. Один из двух воздушных потоков (воздушный поток 3 на фиг.3) подается вне насадок 2 внутри кожуха, фокусирующего переносимый поток воздуха, и в промежуток между отражательными колесами 6. Для создания этого потока воздуха используется отдельный вентилятор. Действие выбрасывания, создаваемое другими потоками воздуха и отражательными колесами, неизбежно влияет на этот поток воздуха и приводит к более или менее неуправляемому фактору регулирования потока, но упомянутый фактор все же можно снизить посредством вышеупомянутого управляемого потока, другой поток воздуха можно получить вне кожуха в виде потока завесы с целью ограничения пути волоконной дисперсии, если такой поток необходим при конкретном применении.

В соответствующем изобретению варианте его выполнения потоки воздуха, используемые в связи с каскадом волокнообразования, иллюстрируются на прилагаемой фиг. 4 соответствующим вышеописанному способом и в отношении их объемных потоков. На фиг. 4 также показаны вытяжной вентилятор 9 для отсасывания газовых потоков через формовочную основу и схематическое представление средства для регулирования давления на обеих сторонах формовочной основы, предназначенного для управления функционированием вентилятора 9 в соответствии с операционным принципом изобретения. В принципе упомянутое управление может, например, действовать в соответствии с данными, обеспечиваемыми чувствительными к давлению датчиками, смонтированными на каждой стороне формовочной основы 8. Эти данные сравниваются с заданным значением по умолчанию, и в этом случае производится соответственная регулировка вытяжного вентилятора 9.

При формовке волоконного полотна в соответствии с изобретением заметили, что объем общего потока воздуха можно уменьшить по сравнению с известными способами.

При перечисленных стадиях выполнения изобретения формовочная основа 8 изображена в виде по существу плоской проволочной сетки, но естественно в пределах объема изобретения формовочная основа может быть, например, изогнута наподобие сегмента барабана большого диаметра. Точно также нет необходимости перемещать формовочную основу точно в той же плоскости, в которой вращаются отражательные колеса 6-6'''; вместо этого формовочную основу можно перемещать под углом, несколько отклоняющимся от упомянутой плоскости.

При рассмотренных стадиях выполнения изобретения формовочная основа представлена перемещающейся в вертикальном направлении, а облако дисперсии волокна - распределенным в горизонтальном направлении. Выполнение изобретения все же возможно даже в том случае, если формовочная основа должна была перемещаться, например, в горизонтальном направлении за устройством волокнообразования или под каким-то углом между вертикальной и горизонтальной плоскостями. Используя эти методы перемещения, можно отыскать оптимальное положение между взаимным функционированием каскадных колес, с одной стороны, и формованием облака дисперсии волокон, с другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЙЛОКА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054067C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН И ВОЛОКНООБРАЗУЮЩЕЕ РОТОРНОЕ УСТРОЙСТВО | 2005 |

|

RU2369568C2 |

| ОГНЕСТОЙКОЕ ИЗДЕЛИЕ ИЗ МИНЕРАЛЬНОЙ ВАТЫ, А ТАКЖЕ СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2396381C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОЙ ШЕРСТИ И ВОЛОКНООБРАЗУЮЩАЯ УСТАНОВКА | 2005 |

|

RU2367626C2 |

| Формовочный барабан | 2016 |

|

RU2640993C1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНЫХ ВОЛОКОН | 2009 |

|

RU2415088C2 |

| КОМПОЗИТ ИЗ МИНЕРАЛЬНОЙ ВАТЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2469967C2 |

| СОЕДИНЕНИЕ | 1994 |

|

RU2105108C1 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193538C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАТА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА | 2002 |

|

RU2298598C2 |

Изобретение относится к производству первичного полотна минераловатного ковра. В способе формования первичного полотна минераловатного ковра на подвижной проницаемой формовочной основе посредством переноса облака волоконной дисперсии из узла волокнообразования газовым потоком на эту основу, на участке осаждения волокна давление на обеих сторонах формовочной основы поддерживают практически одинаковым. Устройство для осуществления способа содержит узел волокнообразования с по край- ней мере одним отражательным колесом 6 для приема минерального расплава, расположенную в радиальном направлении относительно отражательного колеса частично окружающую его насадку 2, формовочную основу в виде сетки 8, средство для отсасывания газовых потоков через формовочную основу, средство для регулирования давления на обеих сторонах формовочной основы, а в узле волокнообразования смонтировано щелевое сопло 1 для подачи газового потока по касательной относительно отражательного колеса, и средство для регулирования и/или управления газовыми потоками. 2 с. и 9 з.п.ф-лы, 4 ил.

| FR, патент, 2657077, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1998-05-10—Публикация

1993-01-04—Подача