Настоящее изобретение относится к соединительному устройству (конструкции) для строительных многослойных панелей, имеющих сердцевину из минеральной ваты, обшитую с обеих широких сторон листами. Обшивочные листы таких панелей, известных в технике, обычно выполняются из листового металла, сцепленного с минераловатной сердцевиной. Сердцевина выполняется из так называемой строительной минеральной ваты, имеющей значительную прочность. Прочность на сдвиг материала сердцевины составляет порядка 25 - 200 кН/см2. Сердцевина и обшивочный лист сцепляются вместе с помощью клея.

Кромки панелей образуют шпунтовое соединительное устройство, выполненное из обшивочных листов, которое облегчает соединение панелей между собой. Для обеспечения "целостности" теплоизоляции и в месте соединения панелей, по меньшей мере, часть поверхности кромки минераловатной сердцевины, расположенная между элементами шпунтового соединительного устройства, образованными обшивочными листами, не обшивается.

Шпунтовые соединительные устройства и минераловатная сердцевина имеют такие размеры, что когда панели монтируются на месте и соединяются в шпунт, необшитые кромки сердцевины остаются прижатыми друг к другу. "Целостность" такого соединения крайне важна не только для сохранения теплоизоляции, но и в значительной степени для противодействия распространению пожара. Сердцевина панели чрезвычайно огнестойка, но вследствие уплотнения или перемещения минеральной ваты в месте соединения могут появляться щели, которые ухудшают огнестойкую характеристику.

Для обеспечения плотного прилегания друг к другу сердцевин соединяемых панелей необходимо было задавать очень жесткие производственные допуски. Кроме того, до настоящего времени соединение панелей друг с другом для предотвращения их относительного перемещения осуществлялось с помощью разных крепежных элементов, таких, как винты, что ставило под угрозу "целостность" соединения. Пример такого соединения можно найти в [1].

Целью создания соединительного устройства по настоящему изобретению является образование стыка (соединения), имеющего нежесткий допуск на размеры и небольшие взаимные перемещения панелей без ухудшения теплоизоляции и огнестойкости. Другой целью создания соединительного устройства по настоящему изобретению является облегчение крепления панелей друг к другу без использования винтов или других элементов, которые оказывают влияние на внешний вид и легкость использования панелей и увеличивают затраты на их монтаж.

Важные цели, определенные выше, достигаются в соответствии с настоящим изобретением за счет уменьшения прочности сцепления с обшивкой, по меньшей мере, части, по меньшей мере, одной из необшитых кровом сопрягаемых сердцевин по сравнению с начальной прочностью сцепления, при этом уменьшение прочности сцепления осуществляют на глубину, по меньшей мере, равную половине высоты шпунтового соединительного устройства.

По своей природе минеральная вата имеет некоторую упругость. Однако строительная минеральная вата, используемая в качестве сердцевины панели, имеет высокую прочностью на сжатие. Поскольку вата обычно с помощью клея сцепляется с обшивкой до кромки шпунтового соединительного устройства, при осевом сжатии минераловатной сердцевины во время монтажа панелей необходимо преодолевать не только прочность ваты на сжатие, но и сдвиговую прочность ее сцепления с обшивкой, что предотвращало использование упругости минеральной ваты в известных соединительных устройствах.

В соответствии с основной идеей изобретения сердцевине придается сжимаемость в зоне соединения панелей за счет обеспечения возможности уплотнения минеральной ваты, из которой выполнена сердцевина панелей, при ее сжатии по всей площади сопряженных поверхностей в месте соединения. В соответствии с одним примером осуществления этой идеи поверхность сопряжения в зоне соединения имеет отдельную уплотнительную полосу, выполненную из более упругой минеральной ваты, чем остальная часть минераловатной сердцевины панели.

Приданию упругости минераловатной сердцевине в месте соединения содействуют также новые соединительные устройства для обшивочных листов в виде запирающих вырезов/выступов, выполненных в кромках этих листов.

В примере осуществления изобретения, в котором сердцевина панели имеет лучшую сжимаемость, чем сердцевина обычной панели, эта сердцевина немного выступает за кромки панели. В соединительной кромке сердцевины панели образованы прорези или узкие пазы, проходящие внутрь сердцевины параллельно соединительной кромке панели. Целью таких прорезей или узких пазов является уменьшение прочности на сжатие, обеспечиваемой за счет сцепления сердцевины с обшивочными листами, и придания тем самым сердцевине большей упругости и ее соединительной кромке, на которую не воздействуют сдвигающие силы при сжатии. Одновременно узкие пазы обеспечивают больший зазор для сжатия минеральной ваты.

Когда высота шпунтового соединения панели равна примерно 15 - 20 мм, прорези или узкие пазы могут быть сделаны на глубину примерно 15 - 50 мм в зависимости от типа ваты. Прорези или узкие пазы могут быть выполнены только в одной из сопрягаемых кромок или в обеих кромках. Если прорези или узкие пазы выполняются в обеих сопрягаемых кромках, их глубина может быть меньше глубины прорезей или узких пазов, выполненных в кромке только одной из сопрягаемых панелей.

В примере осуществления изобретения, в котором в месте соединения используется уплотнительная полоса, выполненная из минеральной ваты другого типа, минераловатная сердцевина должна иметь слегка заниженный размер. Изготовление сердцевины заниженного размера может быть осуществлено, например, посредством отрезания полосы от сердцевин обеих сопрягаемых панелей или только от сердцевины одной из панелей. Толщина полосы, отрезанной от сердцевины только одной панели, или суммарная толщина полос, отрезанных от сердцевины обеих панелей, по существу должна быть равна высоте шпунтового соединения. Образованный таким образом зазор заполняется, преимущественно, с незначительным превышением его размера, полосой из минеральной ваты, имеющей более высокую сжимаемость, чем минеральная вата остальной части сердцевины панели.

Ниже следует подробное описание изобретения со ссылками на прилагаемые чертежи, иллюстрирующие соединительное устройство и запирающие приспособления, как его неотъемлемую часть, для обшивочных листов, на которых:

на фиг. 1 показано поперечное сечение сопрягаемых кромок двух панелей, подлежащих соединению; кромки имеют два разных конструктивных элемента, выполненных в соответствии с настоящим изобретением;

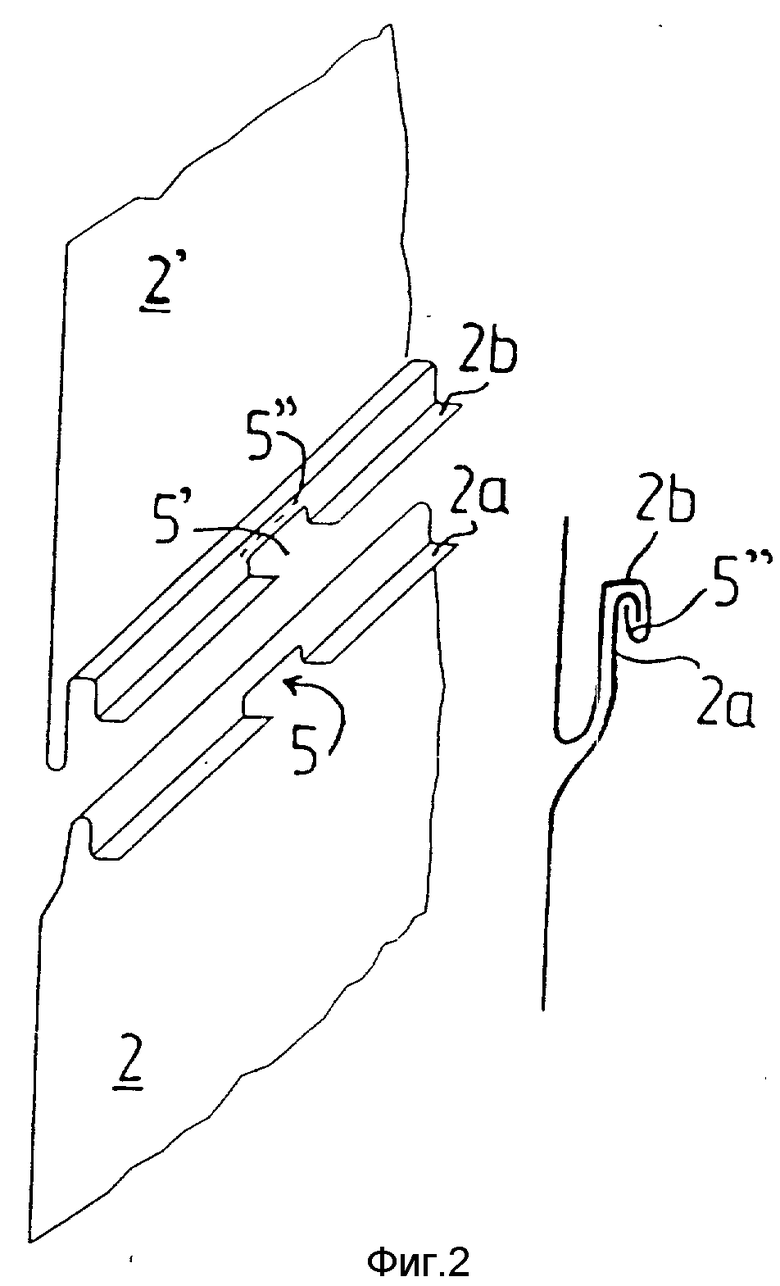

на фиг. 2 - перспективный вид одного примера выполнения запирающего приспособления для боковых листов двух панелей, подлежащих соединению;

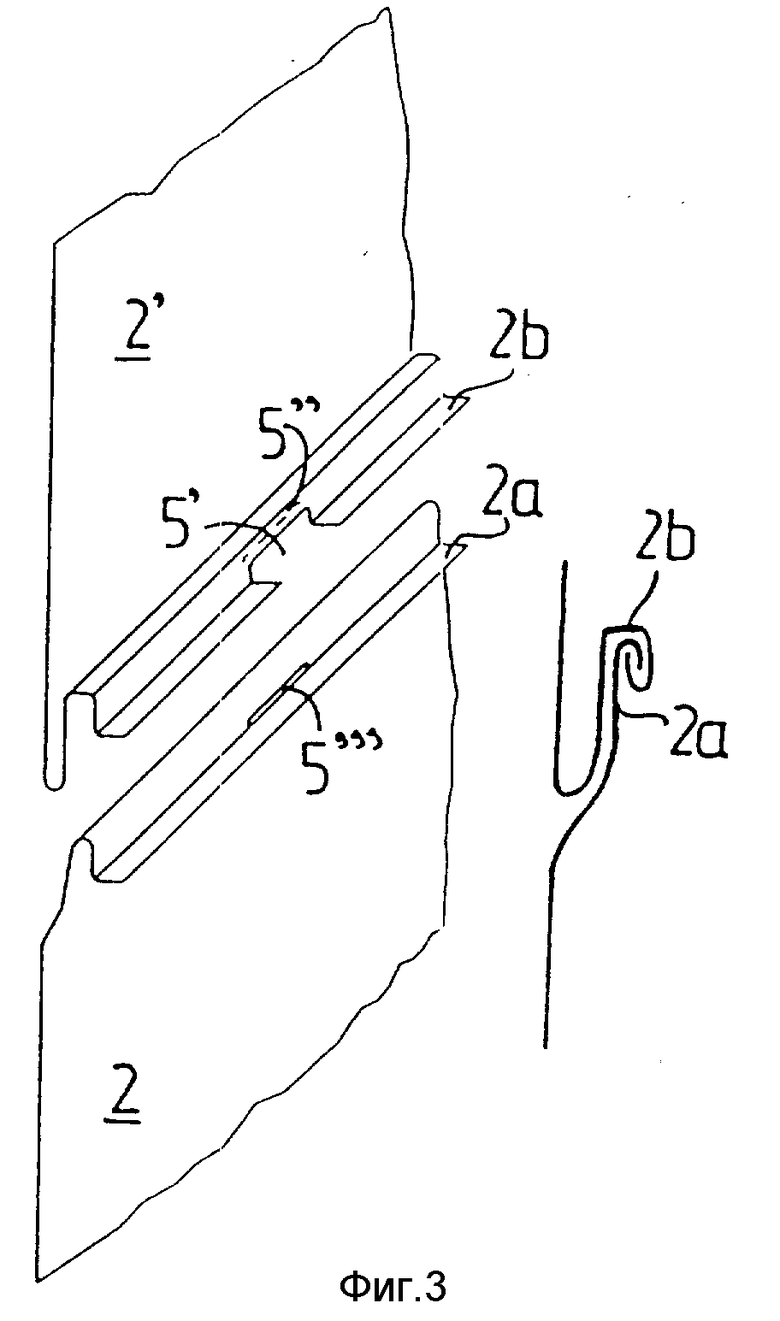

на фиг. 3 - перспективный вид второго примера выполнения запирающего приспособления для той же цели;

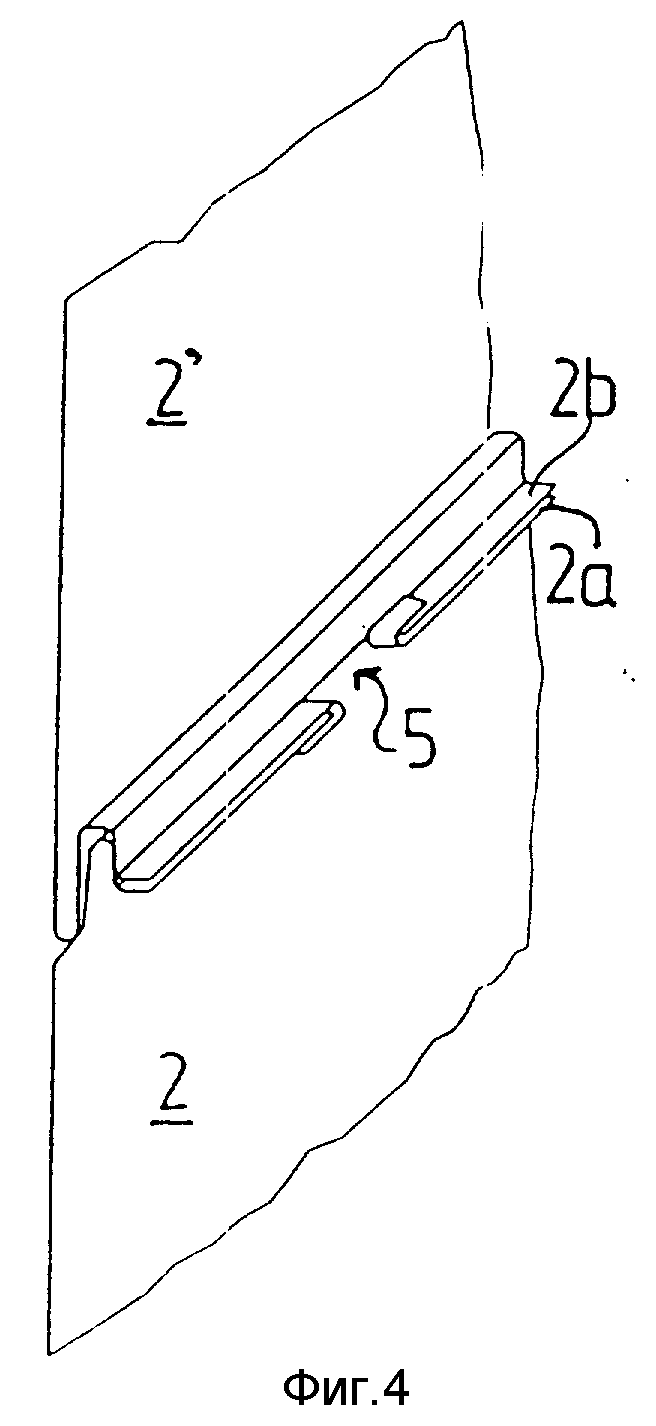

на фиг. 4 - перспективный вид третьего примера выполнения запирающего приспособления для соединения обшивочных листов друг с другом;

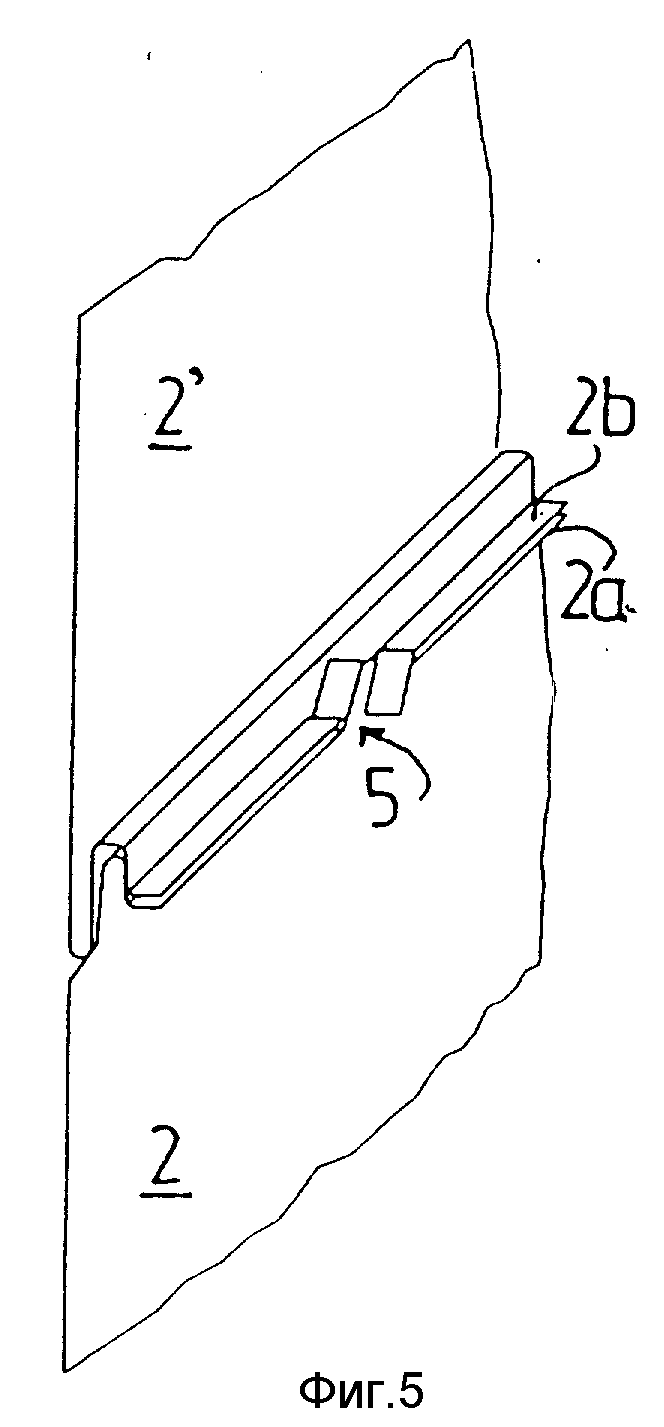

на фиг. 5 - перспективный вид четвертого примера выполнения запирающего приспособления для крепления обшивочных листов друг к другу;

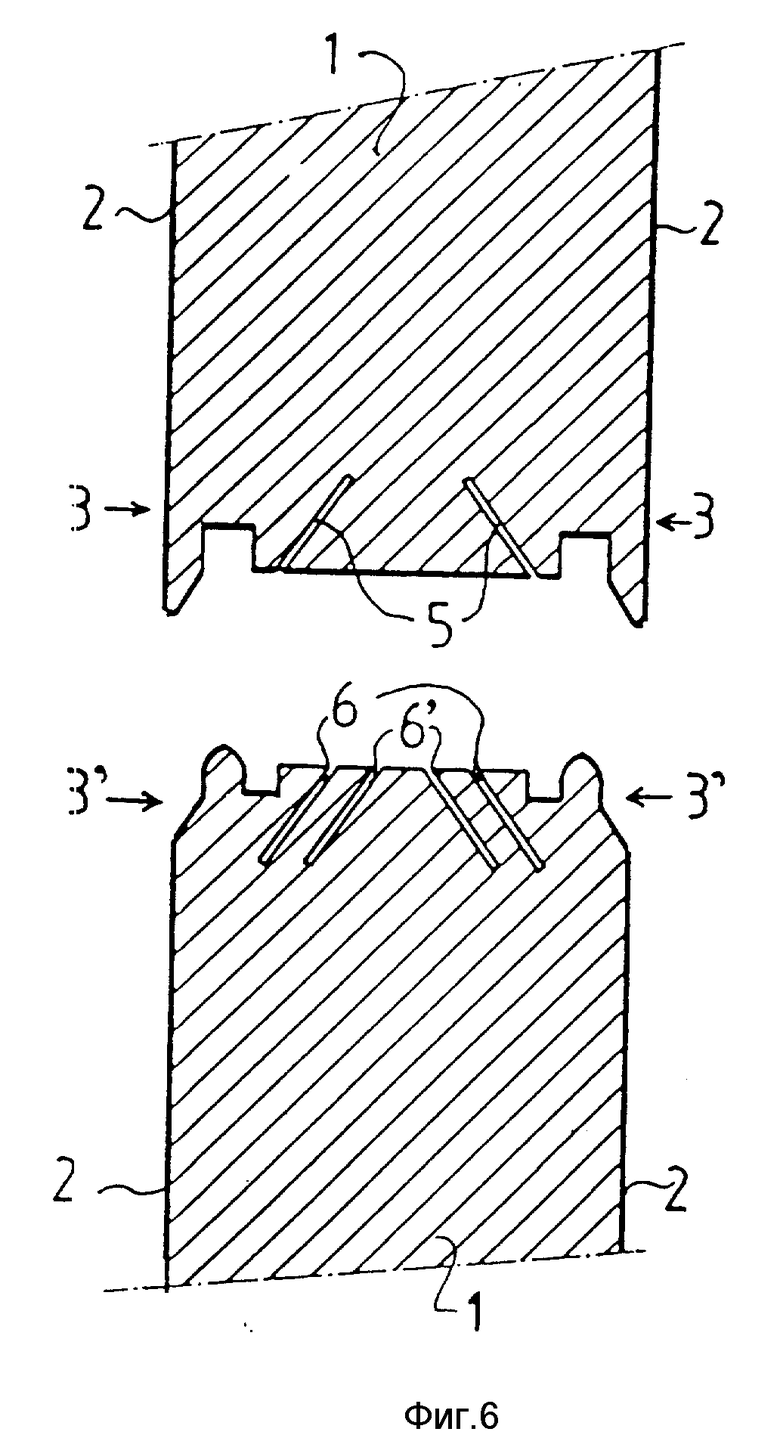

на фиг.6 - поперечное сечение другого примера выполнения соединительного устройства по настоящему изобретению, показанного на фиг.1.

На фиг. 1 показаны нижняя и верхняя кромки (грани) двух обычных многослойных панелей, при этом обе кромки выполнены профильными для образования стыкового соединения. Обе панели содержат минераловатную сердцевину 1, обшитую с обеих сторон листами 2. Обшивочные листы сцеплены с сердцевиной с помощью клея и рядом с кромками панелей выполнены профильными, так что они образуют обычные шпунтовые соединительные устройства 3, 3'.

Кромки панелей не обшиваются в том месте, которое используется для образования шпунтового соединения, так что поверхность минераловатной сердцевины остается "обнаженной". Когда панели стыкуются на месте, "обнаженные" поверхности минераловатных сердцевин 1 прилегают друг к другу в слегка сжатом состоянии.

Как показано на фиг.1, минераловатная сердцевина 1 в соединительной кромке нижней панели имеет щелевидные прорези 4, которые проходят от "обнаженной" поверхности сердцевины внутрь нее и расположены параллельно соединительной кромке панели. Целью таких прорезей является отделение части минераловатной сердцевины, расположенной между прорезями, от части сердцевины, которая прочно сцеплена с обшивочными листами 2. Благодаря выполнению прорезей обшивка панели отделяется от сжимаемой сердцевины, так что она больше не может противодействовать надлежащему сжатию последней. Прорези могут быть выполнены на глубину примерно 20 - 50 мм либо в одной, либо в обеих кромках панелей, подлежащих соединению. Вместо щелевидных прорезей 4, показанных на фиг.1, в минераловатной сердцевине могут быть также выполнены узкие пазы с целью обеспечения большего зазора для ее сжатия.

Другой пример образования упругого стыка показан на верхней панели на фиг. 1. В этом примере из сердцевины в нижней кромке панели вырезается полоса, которая заменяется отдельной уплотнительной полосой из минеральной ваты, имеющей более высокую сжимаемость, чем остальная часть минераловатной сердцевины, так что она облегчает упругое сжатие стыка по сравнению с тем, которое достигается при сжатии сердцевин панелей, имеющих одинаковую сжимаемость.

В примере выполнения, показанном на фиг.6, в минераловатной сердцевине 1 вместо прорезей 4 выполнены узкие пазы 5 и 6, расположенные под углом к плоскости панели. Такие наклонные пазы проходят от стыкуемой поверхности либо к центральной плоскости сердцевины панели либо к боковой поверхности панели.

Может быть выполнено большее число щелевидных прорезей 4 или узких пазов 5, 6, 6' по толщине панели, однако при этом не должна уменьшаться общая прочность соединительного устройства. Щелевидные прорези и узкие пазы могут быть расположены под разными углами относительно друг друга и/или иметь разную глубину проникания в сердцевину.

Повышение эффективности соединительного устройства достигается также посредством обработки первоначально связанной структуры минеральной ваты, образующей сердцевину панели, чтобы придать ей большую упругость и более легкую сжимаемость. Такая обработка должна обеспечивать ослабление взаимной связи волокон минеральной ваты. Соответствующим способом обработки является, например, достаточно сильное сжатие минеральной ваты по всей длине соединительной кромки с помощью, например, нажимного валика, совершающего возвратно-поступательное перемещение. При таком способе обработки взаимное сцепление волокон с помощью связующего вещества ослабевает, вследствие чего увеличивается "ворсистость" минеральной ваты. Одновременно увеличивается объем обработанной ваты, вследствие чего образуется соответствующая уплотнительная полоса упругой ваты для стыка. Такой обработке могут подвергнуты обе соединительные кромки, имеющие или не имеющие вышеупомянутые разделительные щелевидные прорези или узкие пазы.

Было обнаружено, что вышеописанные модификации соединительного устройство существенно повышают огнестойкость панелей, поскольку они обеспечивают большие взаимные перемещения и деформации панелей без "открывания" стыков. Дополнительное преимущество может быть получено за счет видоизменения обшивочных листов панели. Целью такого видоизменения является достижение большей надежности скрепления панелей между собой, благодаря чему, например, при пожаре их взаимное перемещение относительно друг друга ограничивается в большей степени, чем это возможно при использовании обычного соединительного устройства.

На фиг.2 показан пример выполнения запирающего приспособления для обшивочных листов, особенно пригодный для использования с соединительным устройством по настоящему изобретению. В верхней и нижней кромках панели обшивочные листы 2, 2' отгибаются, чтобы образовать шпунтовое соединение, содержащее полки (фланцы) 2a, 2b соответственно, проходящие под прямым углом наружу от плоскости панели, при этом полкам придается такая форма, что они плотно прижимаются друг к другу, когда панели стыкуются на месте. Каждая полка имеет запирающий вырез 5 или 5'. Вырез 5 в полке 2a у верхней кромки панели образуется либо посредством вырезания части материала полки, либо посредством продольного прорезания листового материала (см. фиг.3, позиция 5''). Соответственно, полка 2 у нижней кромки панели обрабатывается так, что часть материала полки в вырезе 5' загибается внутрь вдоль базовой линии последнего, чтобы образовать зацепную скобу 5''. За счет упругости соединительного устройства по настоящему изобретению эта скоба во время монтажа панелей сжимается и заходит под нижнюю кромку выреза 5 в полке 2a, расположенной рядом с верхней кромкой панели. После захождения скобы 5'' под нижнюю кромку выреза 5 в полке 2a нижней панели эти элементы под действием упругих сил при сжатии минеральной ваты немного отходят друг от друг, вследствие чего скоба 5'' сцепляется с полкой 2a.

Такое взаимное скрепление обшивочных листов существенно улучшает их взаимную блокировку, например, при пожаре, что ограничивает взаимную деформацию или перемещение панелей относительно друг друга в большей степени, чем это имеет место в панелях с обычным соединительным устройством.

Взаимное скрепление полок может быть достигнуто также с помощью других запирающих приспособлений, некоторые примеры выполнения которых показаны на фиг. 4 и 5. В этих примерах кромки вырезов 5 соединяются друг с другом с помощью запирающих лапок, частично отрезанных от листового материала в месте образования выреза. Запирающие лапки могут быть скреплены между собой при перемещении панелей, подлежащих соединению, так что они смещаются относительно друг друга в направлении соединения панелей.

Настоящее изобретение относится к соединительному устройству для многослойных панелей, содержащих минераловатную сердцевину 1, обшитую с обеих сторон листами 2, сцепленными с ней. Минераловатная сердцевина 1 оставляется "обнаженной" вдоль кромки, расположенной между шпунтовым соединением 3, 3', выполненным в обшивке, чтобы обеспечить сопряжение поверхностей минераловатной сердцевины соединяемых панелей. Для обеспечения герметичности стыка (соединения) минераловатная сердцевина 1 в месте шпунтового соединения подвергается более сильному сжатию в направлению сопряжения панелей, чем в другом ее месте после перемещения обшивочных листов до упора в их шпунтовых соединениях. 9 з.п. ф-лы, 6 ил.

| EP, заявка, 0289098, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-02-20—Публикация

1994-05-19—Подача